摘 要:本发明涉及亚麻纺织技术领域,公开了一种纯亚麻高支气流纺纱方法,使用亚麻为原料,包括以下步骤,一、脱胶;二、棉型化处理;三、清花;四、梳棉;五、并条;六、气流纺;七、包装;通过使用上述方法,能够省去粗纱和煮漂步骤,避免煮漂过程中的部分物质流失,提高原料利用率,提高纺织效率,且使用气流纺能够提高成纱均匀性,保证成纱质量。

权利要求书

1.一种纯亚麻高支气流纺纱方法,其特征在于,所述方法包括以下步骤:

步骤一:脱胶

将亚麻煮炼脱胶,然后进行水洗、给油、烘干制成亚麻精干麻。

步骤二:棉型化处理

在脱胶后的亚麻精干麻上喷洒助剂溶液,使亚麻精干麻各部分油水均匀,经过养生后送入开松机处理成棉型开松麻。

步骤三:清花

将棉型化处理后的棉型开松麻依次通过自动抓棉机、混棉箱、多仓混棉机、豪猪抓棉机、震动混棉箱以及单打手成卷机加工制成卷麻。

步骤四:梳棉

将经过清花工序的卷麻在梳棉机上进行梳理工序。

步骤五:并条

将经过梳棉后的亚麻条在并条机上进行并条,分为头道并条和末道并条。

步骤六:气流纺

将并条后的亚麻纤维进行气流纺纱处理,利用转杯内的负压气流对纤维进行输送,转杯的高速回转将纤维加捻生产出亚麻纯纺纱。

步骤七:包装

将气流纺纱后的纱线进行包装。

2.根据权利要求1所述的纯亚麻气流纺纱方法,其特征在于,所述步骤一中脱胶后形成的亚麻精干麻的回潮率≤12%。

3.根据权利要求1所述的纯亚麻气流纺纱方法,其特征在于,所述步骤二中助剂溶液为抗静电剂和硅油按1:1~5的比例制成助剂,将得到的助剂按照1:8~15的比例与水配置成助剂溶液,所述养生方法为将助剂溶液均匀的喷洒在脱胶后的亚麻精干麻上,使各部分油水均匀,含水率达20%?40%,在室温不低于15℃的条件下养生2?30天。

4.根据权利要求1所述的纯亚麻气流纺纱方法,其特征在于,所述棉型化处理后得到的开松麻长度为28?32mm,支数为1500?3000Nm,强度≥42cN/tex。

5.根据权利要求1所述的纯亚麻气流纺纱方法,其特征在于,所述步骤三中清花工艺制成的卷麻重量为400?600g/m。

6.根据权利要求1所述的纯亚麻气流纺纱方法,其特征在于,所述步骤四梳棉工序中锡林转速为250?400r/min,生条干重为20?30g/5m,湿重为25?35g/5m。

7.根据权利要求1所述的纯亚麻气流纺纱方法,其特征在于,所述步骤五两道并条工艺分别为头道并条喂入8根,隔距为34?45mm,末道并条喂入6根,隔距为34?45mm,其中半熟条干重为15?25g/5m,湿重为20?30g/5m;熟条干重10?20g/5m,湿重15?25g/5m。

8.根据权利要求1所述的纯亚麻气流纺纱方法,其特征在于,所述步骤六中转杯直径为50?90mm,速度为20000?35000r/min,气流纺生产出的亚麻纱捻度为900?1600,所得亚麻纯纺纱线的干重为2.5?3.5g/100m,湿重为3?4g/100m。

技术领域

本发明涉及亚麻纺织技术领域,具体涉及一种纯亚麻高支气流纺纱方法。

背景技术

亚麻被誉为“纤维皇后”,是一种古老的天然纤维。它具有高强度、良好的吸湿散湿性能、透气性和舒适度,同时也具有抗菌抗霉、环保等特点,因此亚麻作为一种生态纺织材料,被广泛应用与各类夏季服装和家纺产品等纺织品,深受大众的喜爱。

在初加工过程中,亚麻的原茎会产生大量下脚麻,包括一粗、二粗等短纤维,这些纤维较短且含杂率高,因此利用率比较低。目前国内所研究的纯亚麻纱纺纱工艺主要分为湿纺和干纺两种类型,湿纺工艺流程长、用工量大,生产效率低、制造成本高且对原料品质要求高。干纺的纱线结构松散,光泽较差,只能纺低支低档的纱线,现最高只能纺到2?15公支,无法纺制15.5公支以上纯亚麻纱并且纱线强度达不到织布要求。

因此,上述技术中存在的亚麻纺织原料利用率低,且干纺支数和强度低的问题

发明内容

本发明要解决的技术问题是:亚麻纺织原料利用率低,成纱支数和强度低。

为了解决上述技术问题,本发明的技术方案是提供了一种纯亚麻高支气流纺纱方法,包括以下步骤:

步骤一:脱胶

将亚麻煮炼脱胶,然后进行水洗、给油、烘干制成亚麻精干麻。

步骤二:棉型化处理

在脱胶后的亚麻精干麻上喷洒助剂溶液,使亚麻精干麻各部分油水均匀,经过养生后送入开松机处理成棉型开松麻。

步骤三:清花

将棉型化处理后的棉型开松麻依次通过自动抓棉机、混棉箱、多仓混棉机、豪猪抓棉机、震动混棉箱以及单打手成卷机加工制成卷麻。

步骤四:梳棉

将经过清花工序的卷麻在梳棉机上进行梳理工序。

步骤五:并条

将经过梳棉后的亚麻条在并条机上进行并条,分为头道并条和末道并条。

步骤六:气流纺

将并条后的亚麻纤维进行气流纺纱处理,利用转杯内的负压气流对纤维进行输送,转杯的高速回转将纤维加捻生产出亚麻纯纺纱。

步骤七:包装

将气流纺纱后的纱线进行包装。

可选的,所述步骤一中脱胶后形成的亚麻精干麻的回潮率≤12%。

可选的,所述步骤二中助剂溶液为抗静电剂和硅油按1:1~5的比例制成助剂,将得到的助剂按照1:8~15的比例与水配置成助剂溶液,所述养生方法为将助剂溶液均匀的喷洒在脱胶后的亚麻精干麻上,使各部分油水均匀,含水率达20%?40%,在室温不低于15℃的条件下养生2?30天。

可选的,所述步骤二棉型化处理后得到的开松麻长度为28?32mm,支数为1500?3000Nm,强度≥42cN/tex。

可选的,所述步骤三中清花工艺制成的卷麻重量为400?600g/m。

可选的,所述步骤四梳棉工序中锡林转速为250?400r/min,生条干重为20?30g/5m,湿重为25?35g/5m。

可选的,所述步骤五两道并条工艺分别为头道并条喂入8根,隔距为34?45mm,末道并条喂入6根,隔距为34?45mm,其中半熟条干重为15?25g/5m,湿重为20?30g/5m;熟条干重10?20g/5m,湿重15?25g/5m。

可选的,所述步骤六中转杯直径为50?90mm,速度为20000?35000r/min,气流纺生产出的亚麻纱捻度为900?1600,所得亚麻纯纺纱线的干重为2.5?3.5g/100m,湿重为3?4g/100m。

综上所述,本发明至少具有以下一种有益效果:

1、去除粗纱和浸泡两道工艺,缩短纺纱流程,能够使纺织速度提高。

2、提高纯亚麻纤维的可纺支数,使纱线强度高、强力均匀、毛羽少。

3、以打成亚麻、机短和二粗亚麻等为原料,突破气流纺纱的混纺限制,实现纯亚麻纱纺制,纺纱高效且原材料利用率高。

具体实施方式

以下结合具体实施例对本发明作进一步详细说明。

本发明公开了一种纯亚麻高支气流纺纱方法,以亚麻为原料。

实施例一:

本实施例包括以下步骤:

步骤一:脱胶

将亚麻煮炼脱胶,然后进行水洗、给油、烘干制成亚麻精干麻,其回潮率为7.69%。

步骤二:棉型化处理

将抗静电剂和硅油按1:1的比例制成助剂,将得到的助剂按照1:15的比例与水配置成溶液,然后均匀的喷洒在脱胶后的亚麻精干麻上,使各部分油水均匀,含水率达20%,在室温不低于15℃的条件下养生2天,然后送入开松机处理成棉型开松麻,开松麻的长度为29.5mm,支数为2250Nm,强度为44cN/tex。

步骤三:清花

将棉型化处理后的棉型开松麻依次通过自动抓棉机、混棉箱、多仓混棉机、豪猪抓棉机、震动混棉箱以及单打手成卷机加工制成卷麻,制成的卷麻重量为400g/m。

步骤四:梳棉

将经过清花工序的卷麻在梳棉机上进行梳理工序,锡林转速为400r/min,制成的生条干重为22g/5m,湿重为26g/5m。

步骤五:并条

将经过梳棉后的亚麻条在并条机上进行并条,分为头道并条和末道并条,头道并条喂入8根,隔距为40mm,半熟条干重为18.53g/5m,湿重为22.56g/5m;末道并条喂入6根,隔距为40mm,熟条干重15.26g/5m,湿重18.50g/5m。

步骤六:气流纺

将并条后的亚麻纤维进行气流纺纱处理,利用转杯内的负压气流对纤维进行输送,转杯的高速回转将纤维加捻生产出亚麻纯纺纱,转杯直径为50mm,速度为20000r/min,生产出的亚麻纱捻度为985,所得亚麻纯纺纱线的干重为2.646g/100m,湿重为3.229g/100m。

步骤七:包装

将气流纺纱后的纱线进行包装。

实施例二:

本实施例包括以下步骤:

步骤一:脱胶

将亚麻煮炼脱胶,然后进行水洗、给油、烘干制成亚麻精干麻,其回潮率为12%。

步骤二:棉型化处理

将抗静电剂和硅油按1:5的比例制成助剂,将得到的助剂按照1:8的比例与水配置成溶液,均匀的喷洒在脱胶后的亚麻精干麻上,使各部分油水均匀,含水率达40%,在室温不低于15℃的条件下养生15天,然后送入开松机处理成棉型开松麻,开松麻长度为31.7mm,支数为2970Nm,强度为52cN/tex。

步骤三:清花

将棉型化处理后的棉型开松麻依次通过自动抓棉机、混棉箱、多仓混棉机、豪猪抓棉机、震动混棉箱以及单打手成卷机加工制成卷麻,制成的卷麻重量为580g/m。

步骤四:梳棉

将经过清花工序的卷麻在梳棉机上进行梳理工序,锡林转速为250r/min,制成的生条干重为29g/5m,湿重为35g/5m。

步骤五:并条

将经过梳棉后的亚麻条在并条机上进行并条,分为头道并条和末道并条,头道并条喂入8根,隔距为34mm,半熟条干重为23.68g/5m,湿重为29.71g/5m;末道并条喂入6根,隔距为34mm,熟条干重19g/5m,湿重24.32g/5m。

步骤六:气流纺

将并条后的亚麻纤维进行气流纺纱处理,利用转杯内的负压气流对纤维进行输送,转杯的高速回转将纤维加捻生产出亚麻纯纺纱,转杯直径为90mm,速度为35000r/min,生产出的亚麻纱捻度为1600,所得亚麻纯纺纱线的干重为3.452g/100m,湿重为3.968g/100m。

步骤七:包装

将气流纺纱后的纱线进行包装。

实施例三:

本实施例包括以下步骤:

步骤一:脱胶

将亚麻煮炼脱胶,然后进行水洗、给油、烘干制成亚麻精干麻,亚麻精干麻的回潮率为8.97%。

步骤二:棉型化处理

将抗静电剂和硅油按1:3的比例制成助剂,将得到的助剂按照1:10的比例与水配置成溶液,均匀的喷洒在脱胶后的亚麻精干麻上,使各部分油水均匀,含水率达36%,在室温为20℃的条件下养生30天,然后送入开松机处理成棉型开松麻,开松麻长度为30.2mm,支数为2800Nm,强度为49cN/tex。

步骤三:清花

将棉型化处理后的棉型开松麻依次通过自动抓棉机、混棉箱、多仓混棉机、豪猪抓棉机、震动混棉箱以及单打手成卷机加工制成卷麻,制成的卷麻重量为500g/m。

步骤四:梳棉

将经过清花工序的卷麻在梳棉机上进行梳理工序,锡林转速为360r/min,制成的生条干重为25g/5m,湿重为28g/5m。

步骤五:并条

将经过梳棉后的亚麻条在并条机上进行并条,分为头道并条和末道并条,头道并条喂入8根,隔距为45mm,半熟条干重为20.54g/5m,湿重为23g/5m;末道并条喂入6根,隔距为45mm,熟条干重17.86g/5m,湿重20g/5m。

步骤六:气流纺

将并条后的亚麻纤维进行气流纺纱处理,利用转杯内的负压气流对纤维进行输送,转杯的高速回转将纤维加捻生产出亚麻纯纺纱,转杯直径为66mm,速度为30000r/min,生产出的亚麻纱捻度为1200,所得亚麻纯纺纱线的干重为3.196g/100m,湿重为3.580g/100m。

步骤七:包装

将气流纺纱后的纱线进行包装。

经过上述方法可生产出纱线号数为42.2tex的气流纺纯纺亚麻纱。

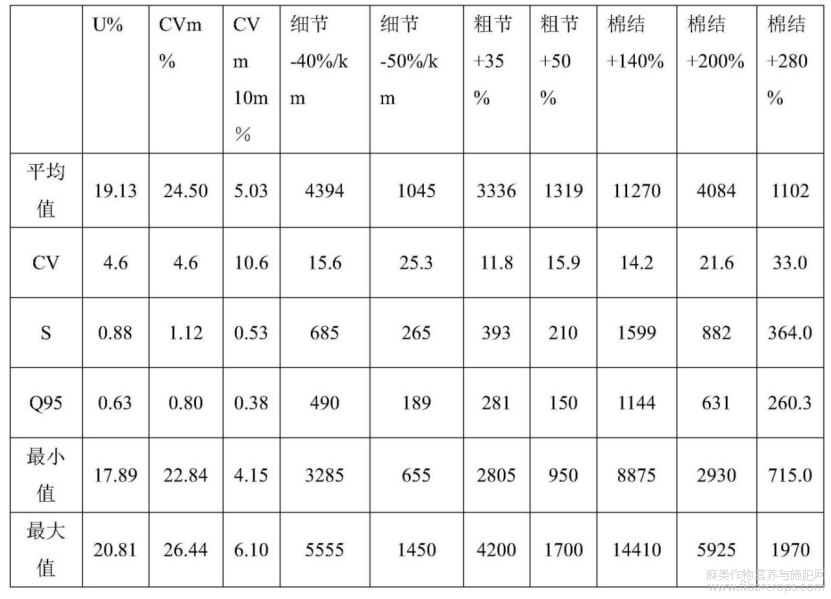

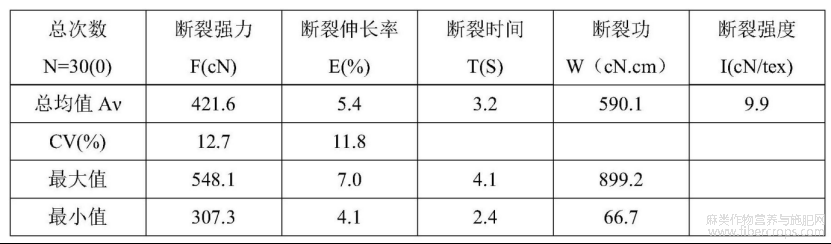

本实施例制作出的产品筒纱条干和强力如下表:

表一:筒纱条干(10管*03次)

表二:筒纱强力

综上所述,本发明以亚麻原料进行气流纺纱,由于省去了粗纱和浸泡工序,避免了在浸泡过程中造成部分物质的去除而影响细纱条干,使亚麻原料的利用率提高,且经气流纺所得的亚麻纯纺纱粗细均匀,条干较好,纺出的筒纱强力高,且省去部分工序能够提高纺纱效率。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

摘自国家发明专利,发明人:李召岭,郭宇星,赵志慧,褚特野,袁建林,钟琪,吴雅梦,郭浩,郁崇文,丁彬,俞建勇,申请号:202310730943.9,申请日:2023.06.20