摘 要:GB/T 5883—1986《苎麻回潮率、含水率试验方法》已无法满足苎麻公证检验需求,大大阻碍了苎麻产业发展。本文通过试验研究苎麻低湿样品、高湿样品的失重与烘燥时间关系,确定苎麻低湿样品、高湿样品的回潮率、含水率试验的烘燥时间、参考始称时间,从而为标准修订提供建议参考。

关键词:苎麻;试样质量;烘燥温度;烘燥时间;回潮率;含水率

引言

GB/T 5883—1986《苎麻回潮率、含水率试验方法》实施已近40年[1],如今,该标准的规定影响了检验工作特别是苎麻公证检验工作的开展,已无法满足目前苎麻市场发展的需要,各项技术指标在检验上也存在着诸多不适用的问题。因此急需对标准进行修订。

烘燥时间是含水率和回潮率试验的重要试验参数,对试验结果有直接影响。在回潮率和含水率试验中,多采用烘箱法这种直接方法,检测结果比较准确[2-3]。但材料本身的性能[4]、材料初始的含水量[5]、内部结构、试样总质量[6]和各试样在烘箱内暴露程度等因素的不同,会导致试验的烘燥时间有差异。GB/T 5883—1986《苎麻回潮率、含水率试验方法》试验中仅要求在105℃~110℃下烘至恒重(间隔10min称重一次,先后两次重量差不超过后一次重量的0.05%),并没有给出烘燥时间。对于不同种类和初始含水率的苎麻样品,如果按照此标准操作,需重复操作多次,步骤十分繁琐,检验效率十分低下。

基于上述问题,本文研究了苎麻原麻和精干麻两种不同状态与低湿和高湿两种不同初始含水率的样品在105℃烘箱中的烘燥时间与失重情况之间的关系,并给出了两种不同状态样品的参考烘燥时间,为相关标准指标修订提出了建议。

1试验

1.1样品与制备

1.1.1样品

苎麻精干麻(低湿)样品(回潮率≤12%)、苎麻精干麻(高湿)样品(回潮率>12%)、苎麻原麻(低湿)样品(回潮率≤12%)和苎麻原麻(高湿)样品(回潮率>12%)。

1.1.2样品制备

苎麻原麻取样:在已混合均匀的原麻样品中,随机抽取整根样品,制成单个重量为(50.00±2.00)g的试样并捆成球状,共3个。

苎麻精干麻取样:将一定量的试验样品分别平铺于台面上,根齐尾顺地摆放起来,随机抽取整根样品(因苎麻精干麻根与根之间相互缠绕厉害,建议尽量不用蛮力扯断整根精干麻试样),制成单个重量约(50.00±2.00)g的试样并捆成球状,共3个。

1.2仪器与器具

烘箱:附装有天平,能进行箱内称重,配备关断气流装置,自动控温在(105±2)℃的通风式烘箱;箱内热称重容器:金属烘篮(桶)或浅盘;烘箱联装天平:分度值为0.01g;天平:分度值为0.01g;密闭容器:密封、不吸湿的盛放样品的容器。

1.3试验条件

常温环境下进行。

1.4预备性试验方法

选取苎麻精干麻(高湿、低湿)和苎麻原麻(高湿、低湿)各3个样品进行预备性试验,在不超过30 s的时间立即快速地称取(50.00±2.00)g试样,并记录质量。将试样放入烘箱的称重容器内,在105℃下烘燥至恒重,每间隔10min称重。称重前关断烘箱气流。画出其失重与烘燥时间的关系曲线(即烘燥特性曲线),从曲线上找出失重至少为最终失重的98%所需时间,作为正式试验的始称时间,烘燥时间的20%作为连续称重的大约时间间隔。

2结果与讨论

2.1苎麻精干麻(低湿)样品烘燥时间

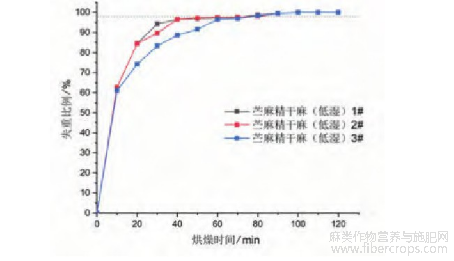

图1 苎麻精干麻(低湿)烘燥特性曲线

从图1可以看出,苎麻精干麻(低湿)样品的烘燥过程可分为4个阶段,第一阶段为预热阶段,苎麻快速干燥;第二阶段为恒速干燥阶段,苎麻表面保持完全湿润,主要为苎麻表面非结合水分的汽化,表面水分汽化的速度基本等于内部水分向表面迁移的速度;第三阶段为降速干燥阶段,此阶段干燥速率明显降低,热空气传给苎麻的显热大于水分汽化所需的潜热,只有部分热量用于水分汽化,另有部分热量则消耗于加热织物使其温度升高部分;第四阶段为再加热阶段,此时苎麻的失重变化较小[7]。苎麻的含水率80min后低湿精干麻失重至少为最终失重的98%以上,此时为再加热阶段。因此,在苎麻回潮率和含水率测试方法中,对于苎麻精干麻(低湿)样品的烘燥时间建议为80min,始称时间为80min,时间间隔定为20min。

2.2苎麻原麻(低湿)样品烘燥时间

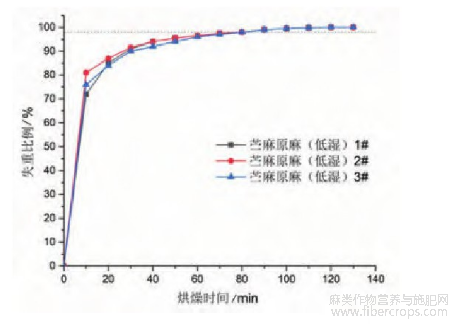

测定了苎麻原麻(低湿)样品初始质量及每间隔10min的质量,并计算出最终失重,绘制烘燥特性曲线,结果见图2。

由图2可以看出,80min后苎麻原麻(低湿)样品失重至少为最终失重的98%以上。故在苎麻回潮率和含水率测试方法中,为了减少称量次数,提高测试效率,建议苎麻原麻(低湿)的烘燥时间为80min,始称时间为80min,时间间隔定为20min。

图2 苎麻原麻(低湿)烘燥特性曲线

2.3苎麻精干麻(高湿)样品烘燥时间的确定

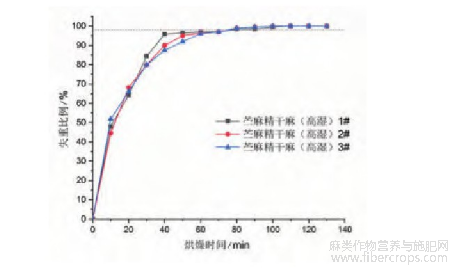

选取苎麻精干麻(高湿)3个样品进行预备性试验,试验数据见表3,烘燥特性曲线见图3。

图3 苎麻精干麻(高湿)烘燥特性曲线

由图3中可以看出,80min后,苎麻精干麻(高湿)样品失重至少为最终失重的98%以上。因此,在苎麻回潮率和含水率测试方法中,建议苎麻精干麻(高湿)的烘燥时间定为80min,始称时间为80min,时间间隔定为20min。

2.4苎麻原麻(高湿)样品烘燥时间的确定

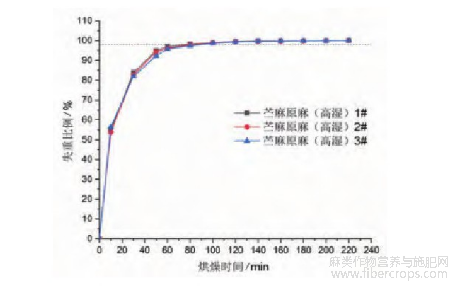

选取3个苎麻原麻(高湿)样品进行预备性试验,间隔烘燥特性曲线见图4。

图4 苎麻原麻(高湿)烘燥特性曲线

从图4可以看出,100min后,苎麻原麻(高湿)失重至少为最终失重的98%以上。因此,在苎麻回潮率和含水率测试方法中,建议苎麻原麻(高湿)的烘燥时间定为100min,始称时间为100min,时间间隔定为20min。

3验证性试验

在确定了上述各项参数后,为了验证该试验方法的准确性,对湖南、湖北、四川和江西4个地区的低湿、高湿苎麻精干麻,以及低湿、高湿苎麻原麻样品进行验证试验。

3.1试验方案

经过预备性试验可得到不同试样的初始烘燥时间和称重间隔,为了进一步验证该称重时间和称重间隔的普适性,本文进行验证性试验。方案为:将试样放入烘箱内热称重容器,并逐个对号挂入烘箱内挂篮钩上,关闭箱门并开启烘箱电源。当烘箱温度升至(105±2)℃时,开始记录始烘时间。到烘燥时间后,关闭烘箱气流,进行第一次箱内称重。续烘20min后,再按上述方法进行第二次称重,直至先后两次质量差不超过后一次重量的0.1%时,视为达到恒重,达到恒重后质量视为烘干质量。每次称重时间不超过1min,每次称重做好时间和重量记录,质量精确到0.01g。

3.2试验结果分析

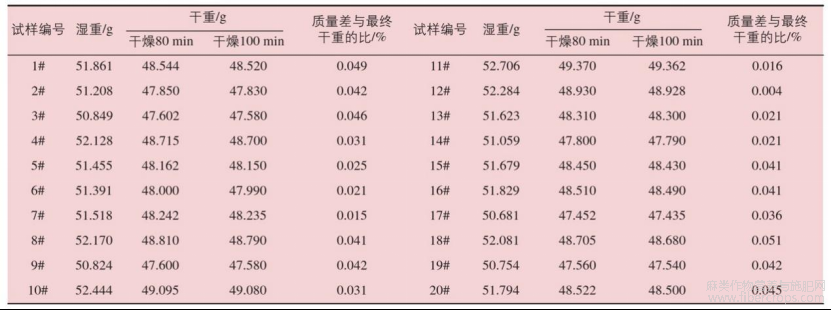

3.2.1苎麻精干麻(低湿)样品的试验结果分析

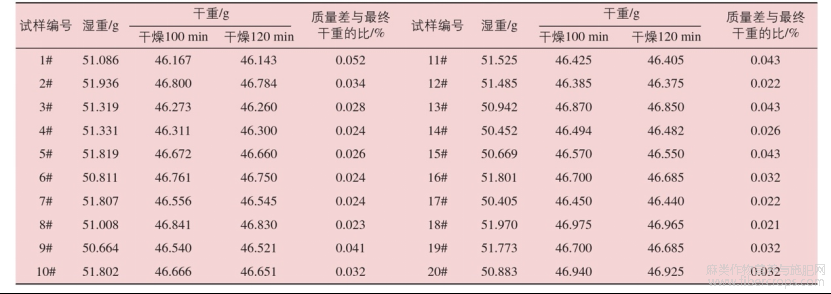

试验结果见表1~表4。

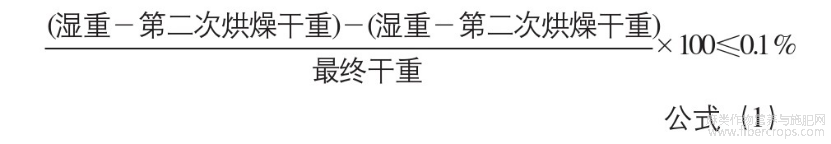

本文达到恒重的判定方式见公式(1):

从表1~表4可以看出,第一次烘燥80min后进行称重后,第二次烘燥100min后再次称量就可以达到恒重。因此,在苎麻回潮率和含水率测试方法中,建议苎麻精干麻(低湿)到达烘燥时间后第一次称重时间为80min,第二次称重时间为100min,可使称重次数最低降为2次,明显降低操作步骤,减轻检测人员的负担。

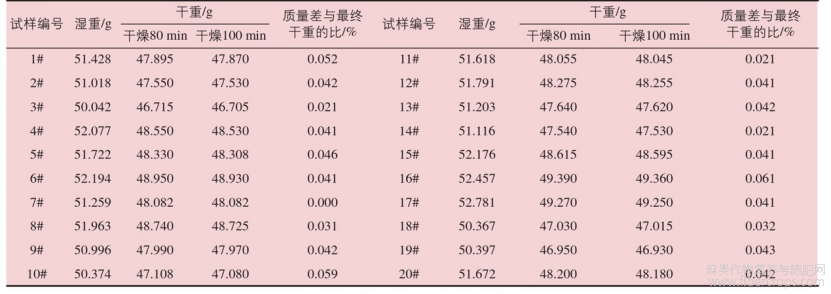

3.2.2苎麻原麻(低湿)样品的试验结果分析

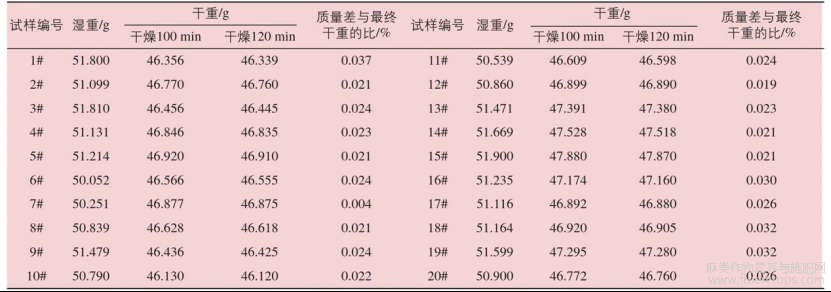

试验结果见表5~表8。

恒重判定方式,参考3.2.1苎麻精干麻。从表5~表8可以看出,第一次烘燥80min后进行称重后,第二次120min后称量就可以达到恒重。因此,在苎麻回潮率和含水率测试方法中,建议苎麻原麻(低湿)到达烘燥时间后第一次称重时间为100min,第二次称重时间为120min,可使称重次数最低降为2次,提高检测效率。

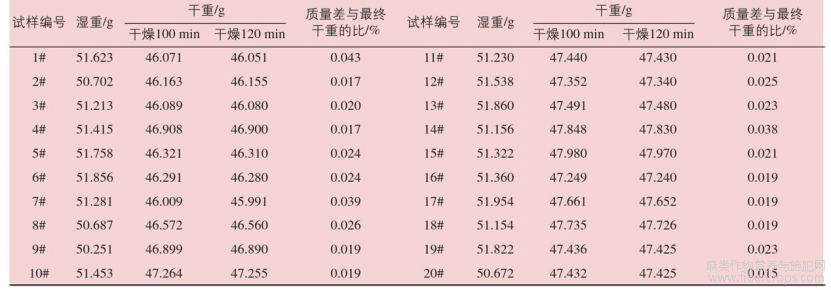

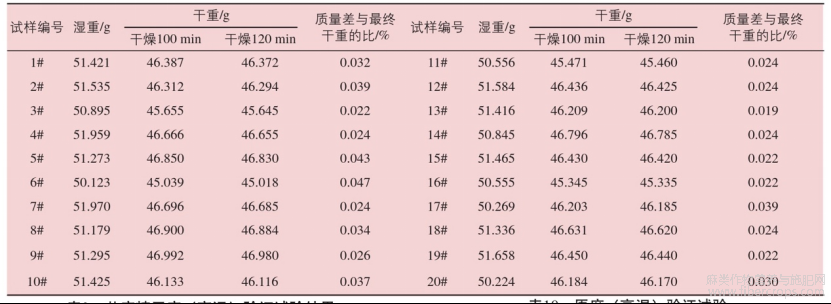

3.2.3苎麻精干麻(高湿)样品的试验结果分析

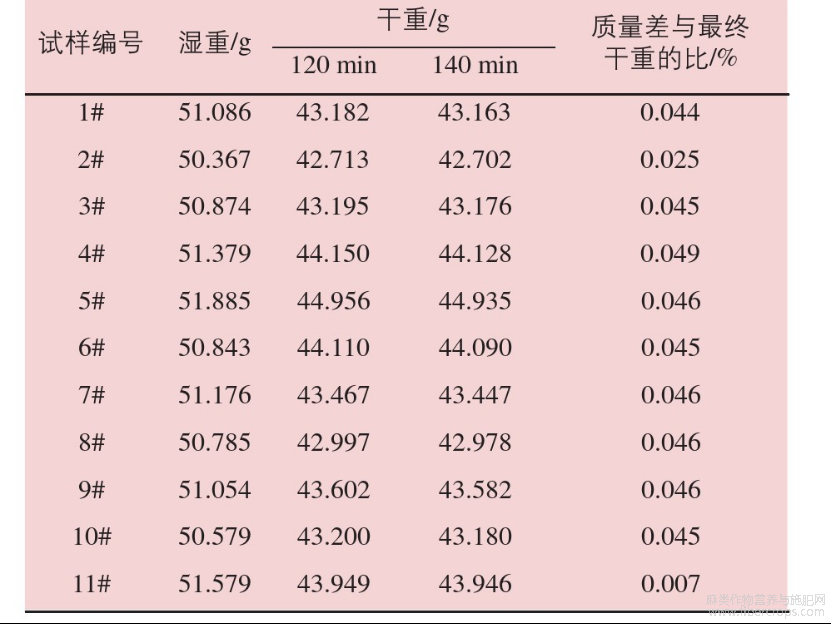

结果见表9和表10。

从表9可以看出,烘燥时间120min后就可以达到恒重。建议苎麻精干麻(高湿)到达烘燥时间后第一次称重时间为100min。

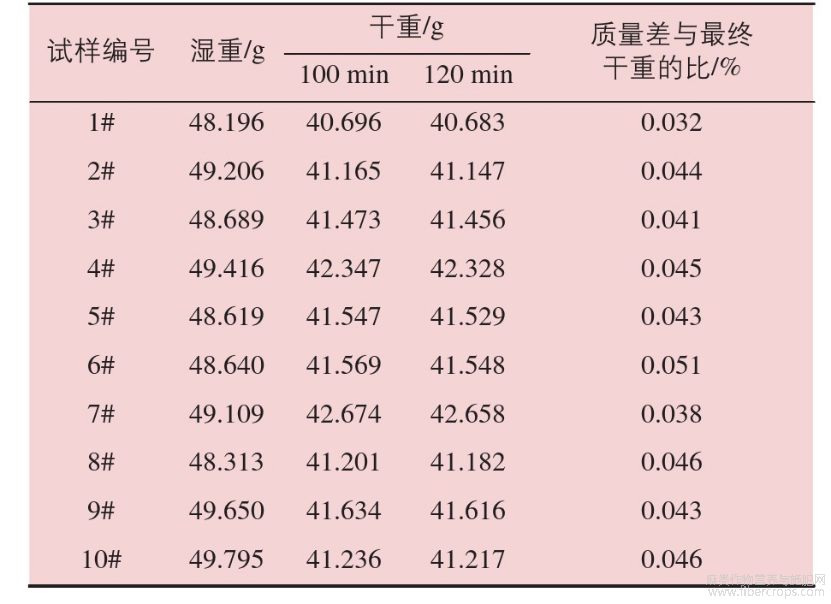

从表10可以看出,烘燥时间140min后就可以达到恒重。故为了减少称重次数,建议高湿原麻到达烘燥时间后第一次称重时间为120min。

表1 湖南苎麻精干麻(低湿)验证试验

表2 湖北苎麻精干麻(低湿)验证试验

表3 四川苎麻精干麻(低湿)验证试验

综合上述验证试验结果表明,在苎麻回潮率和含水率测试方法中,为了减少操作次数,提高测试效率,对于苎麻精干麻(低湿)的烘燥时间统一调整为80min,原麻(低湿)和苎麻精干麻(高湿)的烘燥时间统一调整为100min,原麻(高湿)的烘燥时间统一调整为120min,连续称重的时间间隔均为20min。苎麻条、苎麻开松麻、苎麻落麻均由精干麻加工而成可以参考苎麻精干麻试验条件进行。

4结论

在苎麻回潮率和含水率测试方法中,为了减少操作次数,提高测试效率,本文分别测试了不同含水率的苎麻精干麻和原麻的烘燥时间曲线,得到了以下结果:

表4 江西苎麻精干麻(低湿)验证试验

表5 湖南原麻(低湿)验证试验

表6 湖北原麻(低湿)验证试验

(1)预备性试验可以看出,苎麻精干麻(低湿)、苎麻原麻(低湿)、苎麻精干麻(高湿)样品烘燥时间为80min,高湿苎麻原麻样品烘燥时间为100min,苎麻样品失重可达到98%以上。

(2)结合验证性试验,将苎麻精干麻(低湿)初次称重时间定为80min、苎麻原麻(低湿)、苎麻精干麻(高湿)样品的初次称重时间定为100min,苎麻原麻(高湿)样品的初次称重定为120min,连续称重时间间隔定为20min,仅需经过1~3次称量即可达到恒重。在该操作条件下,可以减轻检验人员负担,提高测试效率。

表7 四川原麻(低湿)验证试验

表8 江西原麻(低湿)验证试验

表9 苎麻精干麻(高湿)验证试验结果

表10 原麻(高湿)验证试验

参考文献

[1]GB/T 5883-1986苎麻回潮率、含水率试验方法[S].

[2]GB/T 9995-1997纺织材料含水率和回潮率的测定烘箱干燥法[S].

[3]郭光振.新型棉包回潮率快速测试及其公检应用研究[J].中国纤检,2023,(08):75-78.

[4]朱冬林,王磊.合成纤维织物和棉织物热风干燥特性的实验研究[J].东华大学学报(自然科学版),2003,(01):81-84.

[5]赵迪,金福江,叶斌.基于LS-SVM的织物烘干含水率模型的应用[J].江南大学学报(自然科学版),2015,14(01):6-10.

[6]刘颖,刘穗君,李少华,等.烘干法水分测定仪测量物料含水率的预测及修正[J].包装工程,2023,44(S2):82-86.

[7]朱冬林,王磊.合成纤维织物和棉织物热风干燥特性的实验研究[J].东华大学学报(自然科学版),2003,(01):81-84.

文章摘自:甘丹,罗凤香,胡小蓉,等.苎麻回潮率和含水率试验方法中烘燥时间的优化研究[J].中国纤检,2024,(08):70-75.DOI:10.14162/j.cnki.11-4772/t.2024.08.017.