摘 要:汉麻纤维是天然纤维的一种,其织物具有清凉透气、抗紫外线、消除静电、天然抑菌及吸音消波等优良性能,被广泛用于医疗、军事及民用纺织领域。文章分析了汉麻纤维的形态结构和化学成分,总结了化学脱胶、生物脱胶、物理脱胶及联合脱胶方法制备汉麻纤维的优缺点,并提出采用新型氧化脱胶、有机溶剂脱胶与联合脱胶法可以在保证纤维质量的同时减轻环境污染。研究认为,汉麻脱胶技术应当在低能耗、高效率及绿色环保的方向上开展深入研究;以物理脱胶为辅,结合生物酶处理,并减少化学试剂的用量。

关键词:汉麻;纤维;脱胶方法;联合脱胶;绿色脱胶

大麻是大麻科大麻属一年生双子叶草本植物,通常被区分为“毒品大麻”和“工业大麻”。工业大麻的四氢大麻酚(THC)含量低于0.3%,主要用于纺织领域[1]。大麻纤维最早在中亚种植,是人类最早应用在纺织领域的天然纤维之一,如今可产于世界各地,主要集中在中国、法国、俄罗斯、美国和加拿大等国家。中国种植麻的历史悠久,同时产量位居世界前列[2]。由于大麻纤维中含有四氢大麻酚(THC),这种成分会麻痹神经,使人产生幻觉,因此大麻最早是一种医用麻醉剂。20世纪初,由于大麻纤维较硬挺、抗皱性差且难以纺纱,同时被大量加工为毒品和兴奋剂,许多西方国家明令禁止种植大麻,对大麻的研究应用也随之停止。直到20世纪末,英国培育出了THC含量低于0.3%的大麻品种,即工业大麻,也被称为汉麻、线麻、寒麻、火麻等,各个国家才逐步放开对工业大麻种植的管制[3],人们又开始重新挖掘汉麻纤维作为一种生态纺织原料所具有的优异性能。汉麻织物具有一般麻类织物的通性,如挺括滑爽、吸湿放湿性好、防霉抗菌、透气性好[4];同时汉麻纤维还具有显著的独特性能,比如其良好的抗菌性可以用作医用纺织品,独特的消音吸波、耐高温及高效阻隔紫外线的特点使其广泛作为军事用品的原料[5]。

然而,由于存在半纤维素、木质素、果胶和水溶物等胶杂质,汉麻纤维彼此之间具有很强的黏合性[6]。因此在纺纱之前,需要对汉麻进行充分脱胶以去除黏性成分,从而获得可分离的单纤维[7]。本文主要就汉麻不同脱胶方法的原理、优缺点及技术的发展进行总结,提出汉麻脱胶今后的发展方向应当是多种方法联合使用,减少化学试剂的用量,充分发挥物理方法的辅助作用,结合生物酶法进行处理。

1 汉麻纤维的特点

1.1 汉麻纤维形态结构

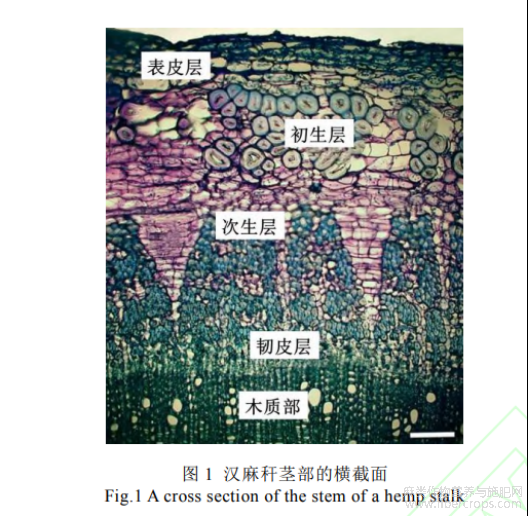

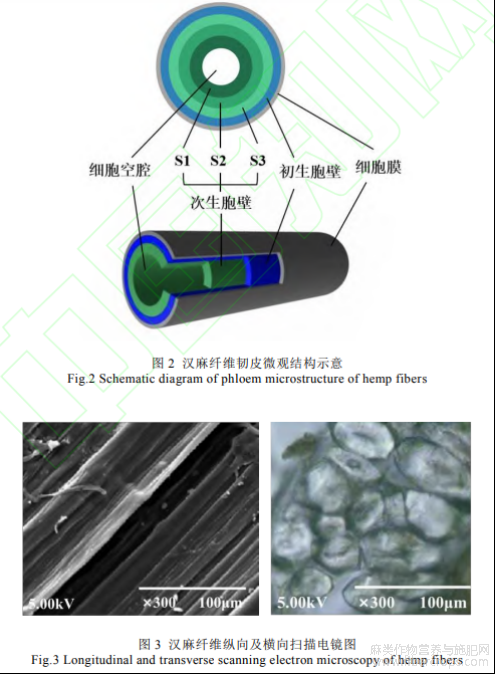

汉麻秆茎部的横截面如图1所示[8]。图2为汉麻纤维韧皮的微观结构,主要包括细胞空腔和细胞壁,细胞壁由细胞膜、初生胞壁和次生胞壁组成,而次生胞壁又可以划分为三层,依次为S1、S2、S3。另从图3可以看出,汉麻单纤维呈管状,纵向平直,表面粗糙有节,沿纤维方向有不同程度的裂痕;纤维横截面大多呈不规则的椭圆形或多边形,内有狭长的中腔结构,这些中腔与纵向分布在纤维上的裂痕相连[9]。

1.2 汉麻纤维化学组成

汉麻纤维属于天然韧皮纤维,其化学组成较为复杂,但主要由纤维素构成。还包括一些半纤维素、木质素、果胶、蜡质等非纤维素成分,这些非纤维素成分会影响汉麻纤维的可纺性,需要通过脱胶来去除[10]。国家质量技术监督局发布的现行标准GB/T 18146.1─2000《大麻纤维第1部分:大麻精麻》中规定:用于纺织的汉麻精麻残胶率至少要达到12%,断裂强度大于4cN/dtex。

纤维素是构成汉麻纤维细胞壁的主体,大量半纤维素包裹在纤维素周围,两者共同构成植物细胞壁的骨架。在汉麻的生长过程中,纤维素的表面会逐渐被部分果胶和木质素所覆盖,从而将单纤维黏结在一起,形成具有一定可纺性的束纤维。纤维素的含量直接决定纤维质量的好坏:含量多纤维细软,含量少纤维粗硬[11]。

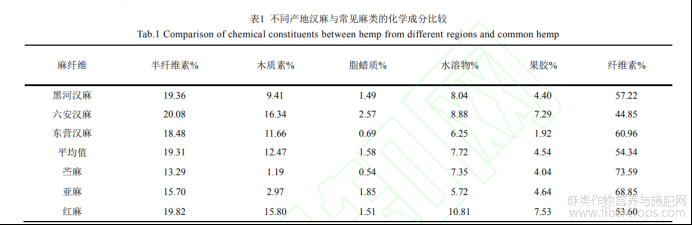

如表1所示,将黑河、六安及东营的汉麻纤维化学成分进行对比,发现不同产地的汉麻化学成分含量差异较大[12]。此外,由汉麻纤维与其他麻类纤维的化学成分比较可以得出,汉麻纤维的纤维素含量较低,且木质素含量高,木质素极大地影响着汉麻纺织品的手感和白度。若脱胶后麻纤维的木质素含量过高,则纤维刚硬,影响后道的纺纱、染色工序[13]。

1.3 汉麻纤维功能特性

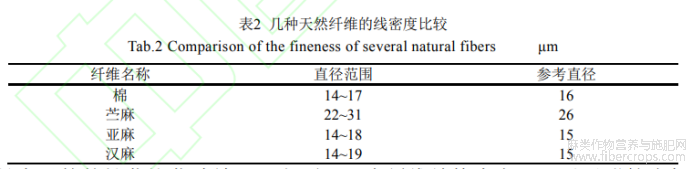

从表2可以看出,汉麻纤维线密度和棉纤维相当,是常见纤维中较细的一类,且端部呈钝角形,因而汉麻纤维经棉型化处理后面料手感极为柔软,无须特殊处理就可避免其他麻类产品刺痒感和粗糙感[14]。且汉麻纤维属于纤维素纤维,含有大量的亲水基团,加上本身存在的细长中腔,纵向分布着许多孔洞和缝隙,使得汉麻织物有良好的吸湿排汗性能[15]。

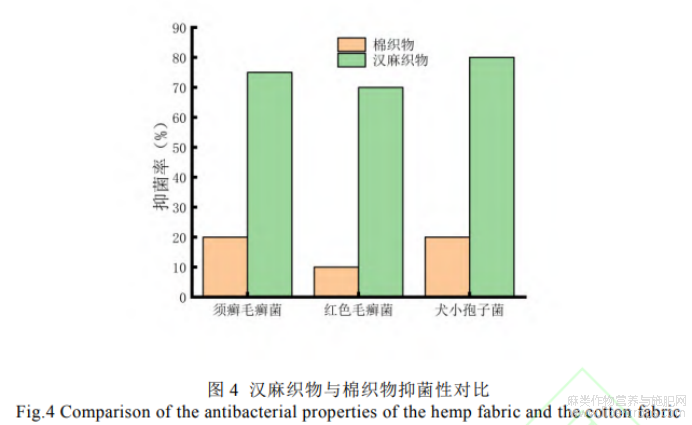

汉麻纤维具有天然的抑菌抗菌功效。一方面,汉麻纤维结构中空,可以吸附较多氧气,破坏了厌氧菌的生存环境。另一方面,汉麻中含有各类活性酚成分、无机盐和有机酸,这些成分对毛藓菌、青霉、曲霉等细菌有显著的灭杀作用,如图4所示[16]。

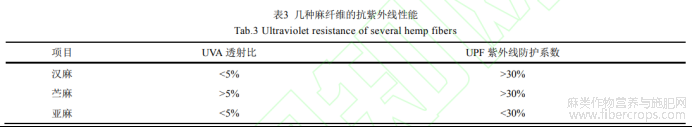

如表3所示,汉麻纤维具有卓越的防紫外线性能。汉麻的木质素含量较高,而木质素对紫外线的吸收能力极强。此外,汉麻纤维的截面复杂,呈不规则的多边形、椭圆形,空腔形状和外截面不一致,可以较好地消散光波[17]。

汉麻纤维的抗静电性能优异。干燥的汉麻是电的不良导体,抗电击穿能力比棉纤维高三分之一左右[18]。且汉麻纤维的吸湿性极好,含水量高,能有效避免静电聚集,不会因机械加工或衣着摆动摩擦引起尘埃吸附、起毛起球或者放电。在同样的测试条件下,纯汉麻织物的静电压高出麻棉混合布约两倍,并高于涤麻混纺布[19]。

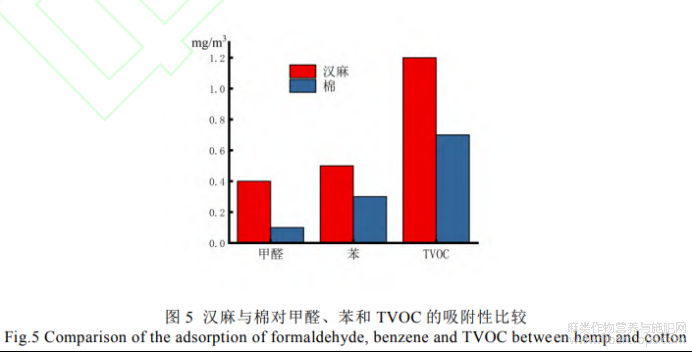

汉麻纤维具有优异的化学吸附性能。这与其单纤维结构形态有关,汉麻纤维的多孔结构使其比表面积增大,吸附性能大幅提高。通过与棉纤维对甲醛、苯和总挥发性有机化合物(TVOC)吸附性实验对比,如图5所示[20]。结果表明,在相同条件下汉麻纤维的吸附能力远比棉纤维强。

2 汉麻纤维脱胶方法

2.1 化学法脱胶

汉麻的化学脱胶是在苎麻化学脱胶方法的基础上发展来的,也是常见脱胶方法中效果比较好的,因此被广泛应用在汉麻脱胶的工业生产中。传统的碱脱胶是利用汉麻原麻中的纤维素和胶质(果胶、脂蜡质、水溶物等)对碱的稳定性不同,在高温高压下除去原麻中的胶质部分,保留纤维素,以获得较高质量的汉麻纤维[21]。氧化脱胶法是利用氧化剂将汉麻纤维中的非纤维素部分氧化分解为小分子物质,溶解在脱胶液中,从而提高汉麻的纤维素含量[22]。

常用的工艺方法有:一煮法、二煮法、二煮一炼法、二煮一漂法、二煮一漂一炼法[23]。但是这些传统的化学脱胶工艺耗水量大、流程繁琐且对环境的污染较大,同时汉麻纤维中的木质素含量较高,难以去除。因此,近年来研究者们对脱胶方法不断改进,提出了一些新型的化学脱胶工艺。

针对化学脱胶废水中有害成分难以回收处理的问题,喻叶[24]用电化学法制备一种具有持久化学活性的电解水溶液,将汉麻纤维在室温下浸泡30min,浴比50︰1。脱胶后汉麻纤维残胶率为12%,木质素含量仅为0.65%,白度可达54.55,显著提高了汉麻纤维的可纺性。脱胶后的废水进行电解再生处理后可继续用于汉麻纤维的脱胶。Sun等[25]采用电解与芬顿体系相结合的电芬顿(EF)系统对汉麻纤维进行脱胶。结果表明,相比碱氧脱胶法,EF脱胶汉麻的纤维素含量由75.5%增至84.57%,断裂强力和伸长率分别提高了22.81cN和1.24%。EF为高效、环保地提取优质汉麻纤维提供了一种新思路。

改善汉麻脱胶效果,加快脱胶速度同样也是研究者改进的方向。杨红穗等[26]研究了预氧、预尿氧处理及预尿氧处理分别与一煮法和二煮法结合的汉麻脱胶工艺,发现预尿氧处理与一煮法结合的脱胶方法高效快捷,去除胶质和木质素的效果显著。管云玲[27]采用碱氧一浴法对汉麻纤维进行脱胶处理,即将常规的碱煮和漂白工序合并为一步,不但缩短了脱胶时间和工艺流程,而且脱胶效果明显。Wang等[28]在微波加热的条件下使用氧化石墨烯(GO)作为加热汉麻纤维的介质,采用碱氧一浴法对其进行脱胶,脱胶效果相比水作为介质更加明显,残胶率从7.43%降至7.16%,断裂强度提升了1.36cN/dtex。李端鑫等[29]在碱氧一浴脱胶的基础上加入了一道工序,即向H2O2中加入四乙酰乙二胺(TAED),汉麻纤维的残胶率降至8.81%,断裂强力8.98cN,且脱胶过程高效快捷。但这种方法浴比过高,耗水量大,产物难以控制,有一定的危险性。

此外,一些高效、环保的有机溶剂也在汉麻脱胶领域有巨大的潜力。如低共熔溶剂(DES),即一种新型的可回收与生物降解的绿色试剂,具有与离子液体相似的理化性质,但其制备相较于离子液体更加简单、快速、成本低廉,且毒性更低[30]。Ahmed等[31]利用微波能(MWE)和DES对汉麻纤维进行脱胶,脱胶后纤维素含量增加到98.63%,与碱处理的汉麻纤维(98.87%)相当;紫外线防护系数可达118.11,满足耐紫外线纺织纤维的要求。Qin等[32]用乙二醇在180℃下对汉麻脱胶90min,纤维素含量可达90.23%,断裂强度为6.25cN/dtex,符合国家标准和进一步纺纱工艺的要求;此外,对脱胶废液连续三次真空蒸馏的平均溶剂回收率和再利用率分别为93.84%和81.91%,减少了资源浪费。

近年来,汉麻纤维的化学脱胶方法取得了突破性的进展,主要包括新型氧化脱胶、有机溶剂脱胶及利用物理方法增强化学脱胶效果。研究者们简化了汉麻纤维的脱胶工艺流程,一定程度上改善了汉麻的化学脱胶效果,减轻了脱胶废水对环境的污染。但这些新型化学脱胶方法还不够完善,存在着成本高、能耗大、脱胶工艺参数难以控制,以及产品质量不稳定等问题,距离大规模投入生产还有很长的路要走。

2.2 生物法脱胶

生物法脱胶是利用生物酶或细菌特定地去除纤维中的某种物质,保留纤维素等有效物质来进行脱胶[33]。传统的生物脱胶分为水浸和雨露脱胶法[34],主要是在纤维上培养特定的细菌,这些细菌利用纤维上的胶质繁殖,之后产生大量的酶又可以作用于纤维内部,实现脱胶的目的。相比于水浸法,雨露脱胶对环境的污染小,操作简单,汉麻的出麻率较高;但纤维质量差,受环境影响大[35]。针对这种情况,杨庆丽等[36]分离出了一株可以用于汉麻雨露脱胶的真菌,将脱胶时间缩短了大约23%,并将出麻率及汉麻纤维强度分别提高了1.73%和17.01%。

现代生物脱胶技术主要是利用微生物产生的酶对麻纤维进行脱胶,需要在培养基中将脱胶细菌培养到衰老后期,得到粗酶液[37]。酶法麻脱胶是利用酶制剂(果胶酶、木聚糖酶、甘露聚糖酶等)作用于麻茎韧皮中纤维外包裹的果胶、半纤维素、木质素等组成的胶质复合体,通过酶解作用将高分子胶质分解成低相对分子质量组分,将麻纤维(束)提取[38]。Liu等[39]首次将TEMPO氧化与漆酶相结合用于汉麻纤维的脱胶,纤维素含量达到89.69%,脱胶效果明显;汉麻纤维的线密度可达6.64dtex,断裂强度3.41cN/dtex,达到了纺织标准。王齐玮等[40]从“云麻1号”汉麻籽中筛选出了7株芽孢杆菌,发现在酸性条件下HS032菌株的果胶酶活性达到了21.78U/mL,脱胶效果最好。徐鹏等[41]从沤麻液中分离出一株可以生产大量碱性果胶酶的X-6细菌,产出的果胶酶活力达到586U/mL,残胶率降低了21.7%,脱胶效果良好。

单一的酶制剂只能作用于特定的物质,脱胶效果差,脱胶时间长,且难以应对复杂的生产环境[42]。因此,研究者们开始尝试对酶进行复配,形成酶的复合脱胶体系以增强脱胶效果、适应生产环境。Xiang等[43]在pH值为5、温度为50℃的环境下,利用漆酶TEMPO和半纤维素酶对不同批次的汉麻进行脱胶处理,脱胶后纤维残胶率为15%~27%,同时提高了麻纤维的吸湿性和保水性。焦伟航等[44]首先用低浓度的碱预处理,之后将果胶酶、木聚糖酶和漆酶复配后用于汉麻纤维的脱胶。脱胶后汉麻纤维的失重率和残胶率分别为10.98%和4.82%,对脱胶效果影响最大的是木聚糖酶。李端鑫等[45]使用漆酶、木聚糖酶、半纤维素酶处理汉麻,在50℃处理50min后获得分离情况较好的汉麻纤维,且抗菌性有所提高。

生物酶法脱胶工艺简单易操作、能耗低、绿色环保,对纤维的作用温和,不会造成过度损伤。但在实际生产中,能产特定酶的菌株种类较少、酶活力和酶产量较低,生产成本高昂;脱胶过程难以控制,脱胶效果不理想,产品质量不稳定,在工业生产中需要与其他脱胶方法相结合才能达到质量要求。

2.3 物理法脱胶

物理脱胶是利用机械力将纤维上的部分胶质分离去除,主要包括机械法、超声波法、蒸汽爆破法和低温等离子体法等[46]。这类方法操作简单、不污染环境,但脱胶效果较差,因此在实际生产中仅作为一种辅助脱胶手段。

高强度的超声波在一定温度的水中传播时会产生能量的激发和突变,即“空化效应”,浸在温水中的汉麻受到巨大的冲击和破坏,从而去除了附着在纤维表面的各类胶杂质[47]。蒋国华[48]将超声波应用在汉麻纤维的预处理中,发现使用不同的频率处理汉麻,产生的脱胶效果不同,功率为200W时,使用28kHz的频率为佳。

蒸汽爆破法是在高温高压状态下,瞬间释放液态水和气态水的压力,作用于纤维表面,从而实现纤维成分的分离和结构变化[49]。殷祥刚等[50]发现用水适当浸泡后的汉麻再进行“闪爆”处理,残胶率仅为6.62%,染色性能也得到显著改善。张华等[51]用闪爆法处理汉麻纤维后发现,相比于其他胶杂质,果胶的含量明显下降;虽然汉麻纤维的可纺性有所提高,但纤维受到损伤。

机械脱胶法是利用汉麻特殊的复合材料结构,在纵、横向拉伸和反复碾压的作用下去除胶质。这种方法绿色环保、无废气废水、操作简单、成本低[52]。朱士凤[53]、郭肖青[54]分析了汉麻原麻受到碾压时胶质的破碎机理,建立了纵向拉伸作用下的力学模型,得出旋辊方式的脱胶效果最好,可去除30%的胶质。Liu等[55]首先将汉麻纤维束在低温处理后变得松散,形成一些微孔或裂化;之后再用机械处理将纤维束分离。结果表明,纤维素的含量从66.25%提高到78.93%,但汉麻纤维的力学性能受到损伤。

此外,近年来有研究者将等离子体氧化和超临界CO2法应用于汉麻纤维的脱胶。王迎等[56]利用等离子体处理汉麻纤维,处理后汉麻纤维素含量提升为73.08%。张娟[57]用超临界CO2替代水溶液对汉麻进行脱胶处理,纤维的可纺性有所提升。

2.4 联合脱胶法

前文所述的三种脱胶手段都有其优点,但也存在着各自的问题:广泛采用的化学脱胶法会造成严重的环境污染;生物脱胶法反应过程难以控制,产品品质差异大,脱胶不彻底;物理脱胶法只能去除少部分胶杂质。因此,依据每种脱胶方法的特点,将不同的脱胶工艺相互结合,往往可以获得更好的脱胶效果。

Zheng等[58]首先将汉麻纤维进行超声波预处理,之后研究了草酸铵-酶联合处理的脱胶技术:草酸铵浸泡后,汉麻纤维使用三种不同的酶继续处理;并从脱胶液中提取果胶。结果表明,汉麻纤维中的木质素和果胶被有效去除,抑菌效果理想,果胶提取率可达10.46%。Liu等[59]研究了在TEMPO-漆酶脱胶体系中使用不同质量分数的NaClO去除汉麻纤维中的非纤维素物质,并分析了其对汉麻纤维结构的影响,发现当NaClO的质量分数为16%时纤维素含量增加到89.5%,脱胶效果最好,且不损伤纤维本身。李成红[60]研究了一种微生物-化学联合脱胶工艺:芽孢杆菌处理汉麻后,再用碱氧一浴法脱胶,发现经过此工艺处理的汉麻纤维失重率可达24.56%,木质素含量仅为2.84%,可纺性好。

蔡侠等[61]分析了微生物处理联合蒸汽爆破法脱胶技术,研究表明当蒸汽爆破的压力为2.5MPa、保压时间120s时纤维素含量为77.01%,去除胶质效果较好;纤维分裂度和强力分别为689m/g和80N,纤维质量高。Tian等[62]将微波辅助加热脱胶成功地应用于汉麻纤维的提取。结果表明,与传统的水浴加热法相比,微波辐射的非热效应可以加快汉麻纤维的脱胶过程,提高脱胶效率,改善汉麻纤维的表面组成和结构。张城云等[63]利用UV-冷冻-骤热脱胶工艺对汉麻纤维进行预处理,使得后续碱煮一次就可以达到脱胶的要求:纤维残胶率仅为2.95%,木质素含量降低到0.75%。

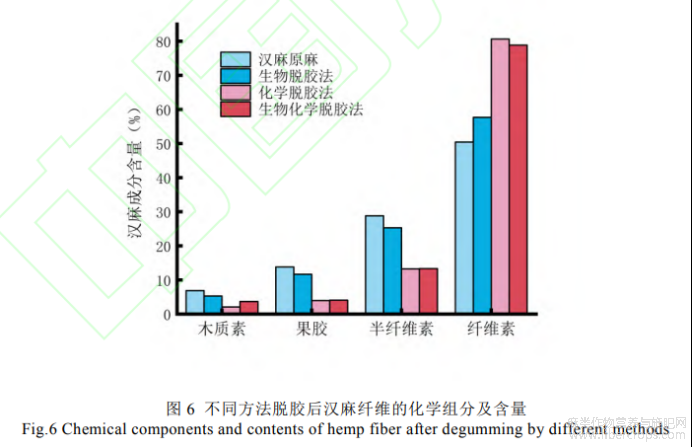

可见,汉麻纤维的质量不仅取决于原麻的品质,还与其采用的脱胶工艺密不可分。将汉麻纤维分别采用化学、生物、生物化学法脱胶,反应温度分别为130、30、60℃,三种方法的浴比均为10:1,时间均为1h,结果如图6所示[64]。由图6可知,生化方法可以替代化学方法,产生相似的脱胶效果,两者都优于生物方法。生化法处理的纤维线密度为4.66dtex,长度为35.6mm,断裂强度为64.5cN/dtex,均优于化学法。生物法处理的纤维长度最长,为40.7mm,但断裂强度最差,仅为46.2cN/dtex。综上,生物脱胶法是一种效率更高、消耗和污染更低、应用范围更广的绿色脱胶方法。但生化法的脱胶效果更好,纤维的可纺性高[39]。

3 结论与展望

纺织用的汉麻纤维主要来自于汉麻的韧皮部,其化学组成主要包括纤维素、木质素、果胶和半纤维素等。生产中需要通过脱胶工序去除汉麻中的非纤维素成分,使汉麻纤维具有良好的可纺性能。

1)中国目前的汉麻纺织行业仍以传统的化学脱胶为主,这种方法虽然简单易行,但仍以使用酸、碱为主,能耗高、耗水量大、污染严重。研究者利用新型化学脱胶技术针对以上问题作出了改进,包括使用新型氧化剂、可回收的有机溶剂及物理方法辅助化学脱胶等,但仍存在工艺参数难以控制、成本高等问题,脱胶技术有待进一步完善。

2)环境更友好的微生物与酶法脱胶将是今后研究的重点,但由于酶作用的单一性及胶质成分的复杂性,脱胶后的汉麻纤维仍含有较多杂质,因此利用多种酶形成酶的复配体系是目前的主要研究方向。生物脱胶的主要问题是产品质量难以控制,且培养酶的成本较高,难以直接应用于实际的工业生产中。

3)物理法的脱胶效果有限,且容易使纤维受到损伤,必须结合其他脱胶方法才能使汉麻纤维达到可纺标准。结合近年来的研究成果,之后的生产中将会联合多种脱胶手段,将物理脱胶法用作前期的预处理,辅以酶或微生物进一步脱胶,减少环境污染;在前两者的基础上,再适当使用化学法彻底去除胶质,从而提高产品质量。

参考文献

[1] RANALLI P. Advances in Hemp Research[M]. Binghamton: Food Product Press, 1999.

[2] SAWLER J, STOUT J M, GARDNER K M, et al. The genetic structure of marijuana and hemp[J]. PLoS One, 2015, 10(8): e0133292.

[3] 李蓉, 刘洋, 刘颖, 等. 汉麻纤维的阳离子改性及其染色性能和抗菌性能研究[J]. 化工新型材料, 2017, 45(4): 242- 244. LI Rong, LIU Yang, LIU Ying, et al. Dyeing and antimicrobial property of cationic modified hemp fiber[J]. New Chemical Materials, 2017, 45(4): 242-244.

[4] 张毅, 金关秀, 郁崇文. 蒲公英提取液处理纯汉麻织物的抗紫外线性能[J]. 上海纺织科技, 2020, 48(3): 12-15. ZHANG Yi, JIN Guanxiu, YU Chongwen. Anti-ultraviolet properties of pure hemp fabric treated with dandelion extract[J]. Shanghai Textile Science & Technology, 2020, 48(3): 12-15.

[5] ZHU R Y, YU Y, YANG W F, et al. Novel scouring method of hemp fibers based on electrochemical techniques[J]. Textile Research Journal, 2021, 91(19/20): 2215-2224.

[6] MUKHOPADHYAY A, DUTTA N, CHATTOPADHYAY D, et al. Degumming of ramie fiber and the production of reducing sugars from waste peels using nanoparticle supplemented pectate lyase[J]. Bioresource Technology, 2013, 137(11): 202 -208.

[7] STELESCU M D, MANAILA E, GEORGESCU M, et al. New materials based on ethylene propylene diene terpolymer and hemp fibers obtained by green reactive processing[J]. Materials, 2020, 13(9): 2067.

[8] SNEGIREVA A, CHERNOVA T, AGEEVA M, et al. Intrusive growth of primary and secondary phloem fibres in hemp stem determines fibrebundle formation and structure[J]. AoB Plants, 2015, 7: 14.

[9] 张建春. 汉麻纤维的结构与性能[M]. 北京: 化学工业出版社, 2009. ZHANG Jianchun. Structure and Properties of Hemp Fiber[M]. Beijing: Chemical Industry Press, 2009.

[10] LIU L, XIANG Y P, ZHANG R Y, et al. TEMPO-media oxidation combined with laccase for effective degumming pretreatment of hemp fibers[J]. Bioresources, 2017, 12(4): 8848-8861.

[11] 黎征帆. 苎麻半纤维素组分研究[D]. 上海:东华大学, 2015. LI Zhengfan. Research on Ramie Hemicellulose Component[D]. Shanghai: Donghua University, 2015.

[12] 李芳, 刘柳, 李贝, 等. 欧洲大麻纤维的组成结构及脱胶研究[J]. 纤维素科学与技术, 2019, 27(2) :24-30. LI Fang, LIU Liu, LI Bei, et al. Research on structure and degumming of European hemp fiber[J]. Journal of Cellulose Science and Technology, 2019, 27(2): 24-30.

[13] 孙小寅, 管映亭, 温桂清, 等. 大麻纤维的性能及其应用研究[J]. 纺织学报, 2001, 22(4): 34-36. SUN Xiaoyin, GUAN Yingting, WEN Guiqing, et al. Study on properties and application of hemp fiber[J]. Journal of Textile Research, 2001, 22(4): 34-36.

[14] CHOUHAN S, GULERIA S. Green synthesis of AgNPs using Cannabis sativa leaf extract: Characterization, antibacterial, anti-yeast and αamylase inhibitory activity[J]. Materials Science for Energy Technologies, 2020, 3: 536 -544.

[15] THOMAS S, PAUL S A, POTHAN L A, et al. Natural fibres: Structure, properties and applications[J]. Cellulose Fibers: Bio-and NanoPolymer Composites, 2011: 3-42.

[16] WANG R Q, XUE H Y, LENG J P, et al. Preparation and antibacterial properties of hemp cellulose -based material based on Schiff base between lysine grafted N-halamine and dialdehyde hemp[J]. Industrial Crops and Products, 2022, 176: 114388.

[17] 郭制安, 隋智慧, 郑顺姬, 等. 基于相变储能整理技术的汉麻织物性能分析[J]. 棉纺织技术, 2022, 50(5): 22-27. GUO Zhi’an, SUI Zhihui, ZHENG Shunji, et al. Analysis on hemp fabric property based on phase change e nergy storage technology[J]. Cotton Textile Technology, 2022, 50(5): 22-27.

[18] 刘雪强, 刘阳, 粟建光, 等. 中国汉麻综合利用技术与产业化进展[J]. 中国麻业科学, 2019, 41(6): 283-288. LIU Xueqiang, LIU Yang, SU Jianguang, et al. Progress in comprehensive utilization technology and industrialization of hemp in China[J]. Plant Fiber Sciences in China, 2019, 41(6): 283-288.

[19] KOSTIC M, PEJIC B, SKUNDRIC P. Quality of chemically modified hemp fibers[J]. Bioresource Technology, 2008, 99(1): 94-99.

[20] 王春红, 任子龙, 刘胜凯. 汉麻纤维表面改性对其增强聚丙烯复合材料性能及挥发性有机化合物释放影响[J]. 复合材料学报, 2018, 35(4):804-814. WANG Chunhong, REN Zilong, LIU Shengkai. Effect of hemp fiber modification on the properties and volatile organic compounds emission of its reinforced polypropylene composites[J]. Acta Materiae Compositae Sinica, 2018, 35(4):80 4-814..

[21] WANG J, ZHAO Y T, CAI X Y, et al. Microwave-assisted one-step degumming and modification of hemp fiber with graphene Oxide[J]. Journal of Natural Fibers, 2022, 19(2): 416-423.

[22] PANDEY R, JOSE S, BASU G, et al. Novel methods of degumming and bleaching of Indian flax variety tiara[J]. Journal of Natural Fibers, 2021, 18(8): 1140-1150.

[23] 邵宽. 纺织加工化学[M]. 北京: 中国纺织出版社, 1996. SHAO Kuan. Textile Processing Chemistry[M]. Beijing: China Textile Publishing House, 1996.

[24] 喻叶. 基于电化学方法的麻纤维脱胶技术的研究[D]. 天津:天津工业大学, 2021. YU Ye. Study on Degumming Technology of Hemp Fiber Based on Electrochemical Method[D]. Tianjin: Tiangong University, 2021.

[25] SUN Y, LI D X, YU Y, et al. Separation and characterization of cellulose fibers from cannabis bast using foamed nickel by cat hodic electrofenton oxidation strategy[J]. Polymers 2022, 14(3): 1-16.

[26] 杨红穗, 张元明. 大麻快速化学脱胶工艺初探[J]. 中国纺织大学学报, 1999(5): 83-86. YANG Honghui, ZHANG Yuanming. Preliminary study on rapid chemical degumming technology of hemp[J]. Journal of China Textile University, 1999(5): 83-86.

[27] 管云玲. 大麻碱氧一浴一步法短流程脱胶漂白新工艺研究[D]. 青岛: 青岛大学, 2003. GUAN Yunling. Research on the One-Bath Alkall-H2O2 of Degumming and Bleaching of Hemp[D]. Qingdao: Qingdao University, 2003.

[28] WANG J, ZHAO Y T, CAI X Y, et al. Microwave-assisted one-step degumming and modification of hemp fiber with graphene oxide[J]. Journal of Natural Fibers, 2020, 19(2): 416-423.

[29] 李端鑫, 孙颖, 于洋. 精细化工业大麻纤维的制备及其性能研究[J]. 毛纺科技, 2021, 49(12): 8-12. LI Duanxin, SUN Ying, YU Yang. Preparation and research of refined industrial hemp fibe r[J]. Wool Textile Journal, 2021, 49(12): 8-12.

[30] ABBOTT A P, BOOTHBY D, CAPPER G, et al. Deep eutectic solvents formed between choline chloride and carboxylic acids: Versatile alternatives to ionic liquids[J]. Journal of the American Chemical Society, 2004, 126(29): 9142-9147.

[31] AHMED B, WU Q L, LIN H, et al. Degumming of hemp fibers using combined microwave energy an d deep eutectic solvent treatment[J]. Industrial Crops & Products, 2022, 184: 15.

[32] QIN Z H, ZHAO S Y, CHI H, et al. Process optimization and recyclable utilization of organic solvent for the green degumming of hemp[J]. Industrial Crops & Products, 2022, 188: 10.

[33] 吴红玲, 蒋少军, 张新璞, 等. 大麻纤维生物酶脱胶工艺试验[J]. 染整技术, 2010, 32(7): 24-27. WU Hongling, JIANG Shaojun, ZHANG Xinpu, et al. Enzymatic degumming of hemp fibres[J]. Textile Dyeing and Finishing Journal, 2010, 32(7): 24-27.

[34] ADAMSEN A P S, AKIN D E, RIGSBY L L. Chelating agents and enzyme retting of flax[J]. Textile Research Journal, 2002, 72(4): 296-302.

[35] 卢国超. 试论亚麻大麻雨露脱胶技术及其理论研究[J]. 黑龙江纺织, 2017(4): 1-4. LU Guochao. A discussion on the degumming technology of linen cannabis rain and dew and its theoretical study[J]. Hei longjiang Textiles, 2017(4): 1-4.

[36] 杨庆丽, 刘宇峰, 夏尊民, 等. 一株大麻雨露脱胶真菌的分离鉴定及其脱胶性能研究[J]. 生物技术进展, 2016, 6(4): 261-264. YANG Qingli, LIU Yufeng, XIA Zunmin, et al. Isolation, identification and retting of a hemp dew-retting fungus[J]. Current Biotechnology, 2016, 6(4): 261-264.

[37] ANTONOV V, MAREK J, BJELKOVA M, et al. Easily available enzymes as natural retting agents[J]. Biotechnology Journal, 2007, 2( 3): 342-346.

[38] ALIX S, LEBRUN L, MARAIS S, et al. Pectinase treatments on technical fibres of flax: Effects on water sorp tion and mechanical properties[J]. Carbohydrate Polymers, 2012, 87(1): 177-185.

[39] LIU L, XIANG Y P, ZHANG R Y, et al. TEMPO-media oxidation combined with laccase for effective degumming pretreatment of hemp fibers[J]. Bioresources, 2017, 12(4): 8848-8861.

[40] 王齐玮, 吴宁, 杜官本, 等. 大麻籽内生菌果胶酶的菌株筛选初探[J]. 纤维素科学与技术, 2015, 23(1): 55-59. WANG Qiwei, WU Ning, DU Guanben, et al. Screening strains from hemp seeds endophytes for pectinase production[J]. Journal of Cellulose Science and Technology, 2015, 23(1): 55-59.

[41] 徐鹏, 王大红, 陈亚欣, 等. 一株大麻脱胶菌株的分离鉴定及其产果胶酶发酵培养基的优化[J]. 中国麻业科学, 2019, 41 (3): 122-129. XU Peng, WANG Dahong, CHEN Yaxin, et al. Isolation and lentification of hemp degumming strain and the optimization of fermentation medium for pectinase production[J]. Plant Fiber Sciences in China, 2019, 41(3): 122-129.

[42] 刘正初, 彭源德, 冯湘沅, 等. 苎麻生物脱胶新技术工业化生产应用研究[J]. 纺织学报, 2001, 22(2): 27-29. LIU Zhengchu, PENG Yuande, FENG Xiangyuan, et al. Industrial production and application of new biological degumming technology for ramie[J]. Journal of Textile Research, 2001, 22(2): 27-29.

[43] XIANG Y P, LIU L, ZHANG R Y, et al. Circulating solution for the degumming and modification of hemp fiber by the laccase-2,2,6,6- tetramethylpiperidine-1-oxyl radical-hemicellulase system[J]. Textile Research Journal, 2019, 89(21/22):4339-4348.

[44] 焦伟航, 金海燕, 李闯, 等. 工业大麻纤维复合酶脱胶工艺研究[J]. 毛纺科技, 2022, 50(1): 57-61. JIAO Weihang, JIN Haiyan, LI Chuang, et al. Research on degumming of industrial hemp fiber with compound enzyme[J]. Wool Textile Journal, 2022, 50(1): 57-61.

[45] 李端鑫, 于洋, 陈嘉琳, 等. 工业大麻复合酶脱胶工艺优化及其效果分析[J]. 毛纺科技, 2021, 49(10): 15-19. LI Duanxin, YU Yang, CHEN Jialin, et al. Process optimization and effect analysis of hemp compound enzyme degumming[J]. Wool Textile Journal, 2021, 49(10): 15-19.

[46] NAIR G R, LYEW D, YAYLAYAN V, et al. Application of microwave energy in degumming of hemp stems for the processing of fibres[J]. Biosystems Engineering, 2015, 131: 23-31.

[47] LYU P, ZHANG Y, WANG X G, et al. Degumming methods for bast fibers: A mini review[J]. Industrial Crops and Products, 2021, 174: 114158.

[48] 蒋国华. 超声波在大麻脱胶预处理中的应用[J]. 中国麻业, 2003(2): 31-33. JIANG Guohua. Application of ultrasonic wave in degumming pretreatment of hemp[J]. Plant Fiber Sciences in China, 2003(2): 31-33.

[49] NIE K, LIU B X, ZHAO T, et al. A facile degumming method of kenaf fibers using deep eutectic solution[J]. Journal of Natural Fibers, 2022, 19(3): 1115-1125.

[50] 殷祥刚, 滑钧凯, 于伟东. “闪爆”处理对大麻脱胶及纤维性能的影响[J]. 中国麻业, 2003(5): 35-40. YIN Xianggang, HUA Junkai, YU Weidong. A study on explosion treatment for hemp fibers[J]. Plant Fiber Sc iences in China, 2003(5): 35- 40.

[51] 张华, 张建春. 闪爆处理对大麻纤维的影响[J]. 纺织学报, 2007(10): 12-14. ZHANG Hua, ZHANG Jianchun. Effect of steam explosion treatment on hemp[J]. Journal of Textile Research, 2007(10): 12-14.

[52] AMIRALIAN N, ANNAMALAI P K, MEMMOTT P, et al. Isolation of cellulose nanofibrils from triodia pungens via different mechanical methods[J]. Cellulose, 2015, 22: 2483-2498.

[53] 朱士凤. 大麻机械脱胶研究[D]. 青岛: 青岛大学, 2005.ZHU Shifeng. Study on Mechanical Degumming of Hemp[D]. Qingdao: Qingdao University, 2005.

[54] 郭肖青. 大麻旋辊式物理机械脱胶机理的研究[D]. 青岛: 青岛大学, 2004. GUO Xiaoqing. The Observation of the Mechanism Degumming Method of Hemp[D]. Qingdao: Qingdao University, 2004.

[55] LIU J H, GUAN Z P, LI Z G. Application of cryogenic and mechanical treatment in degumming of hemp stems[J]. Biosystems Engineering, 2018, 174: 144-152.

[56] 王迎, 雷红娜, 解梓畅, 等. 等离子体氧化在大麻纤维脱胶中的应用[J]. 纺织学报, 2017, 38(7): 75-79. WANG Ying, LEI Hongna, XIE Zichang, et al. Application of plasma oxidation in hump fiber degumming[J]. Journal of Textile Research, 2017, 38(7): 75-79.

[57] 张娟. 大麻纤维超临界 CO2 脱胶工艺[J]. 上海纺织科技, 2021, 49(7): 31-33. ZHANG Juan. Degumming process of hemp fibers in supercritical CO2[J]. Shanghai Textile Science & Technology, 2021, 49(7): 31-33.

[58] ZHENG Z R, WANG J W, LIU Y Y, et al. Simultaneous degumming and extraction of a nature gum from raw hemp[J]. Journal of Natural Fibers, 2020, 19(8): 2943-2952.

[59] LIU L, XIANG Y P, ZHANG R Y , et al. Effect of NaClO dosage on the structure of degummed hemp fibers by 2,2,6, 6-tetramethyl-1- piperidinyloxy-laccase degumming[J]. Textile Research Journal, 2019, 89(1): 76-86.

[60] 李成红. 汉麻纤维微生物及生物-化学联合脱胶工艺研究[D]. 上海: 东华大学, 2021. LI Chenghong. Study on the Process of Microbial and Bio-Chemical Degumming Rrocess of Hemp Fiber[D]. Shanghai: Donghua University, 2021.

[61] 蔡侠, 熊和平, 严理, 等. 大麻微生物-蒸汽爆破联合脱胶技术[J]. 纺织学报, 2011, 32(7): 75-79. CAI Xia, XIONG Heping, YAN Li, et al. Microbial and steam explosion united technology in hemp degumming[J]. Journal of Textile Research, 2011, 32(7): 75-79.

[62] TIAN M W , QU L J , ZHU S F , et al. Influence of non-thermal microwave effects on hemp fiber obtaned by microwave assisted degumming[J]. Cellulose Chemistry and Technology, 2019, 53(1/2): 47-51.

[63] 张城云, 罗玉成, 魏丽乔. 大麻韧皮 UV-冷冻-骤热脱胶工艺的探讨[J]. 中国麻业科学, 2012, 34(3): 130-133. ZHANG Chengyun, LUO Yucheng, WEI Liqiao. Technology of UV-freezing-heating for hemp fiber degumming[J]. Plant Fiber Sciences in China, 2012, 34(3): 130-133.

[64] ZHANG X, GUO J, MA Y , et al. Green degumming technology of hemp and a comparison between chemical and biological degumming[J]. ACS Omega , 2021, 6(50): 35067-35075.

文章摘自:马菁霞,孟超然,傅佳佳等.汉麻纤维特点及其脱胶进展[J/OL].丝绸:1-11[2023-08-01].http://kns.cnki.net/kcms/detail/33.1122.TS.20230724.1319.016.html