摘 要:探讨绿色环保汉麻纤维的脱胶工艺。采用生物化学联合技术脱胶法对汉麻二粗进行处理,以残胶率、纤维直径、断裂强力为指标,寻找较佳的汉麻脱胶工艺。针对生物酶脱胶中复合酶的配比进行了以残胶率为考核指标的单因素讨论,优选出复合酶配比;结合化学脱胶最优工艺,最终获得脱胶后的汉麻纤维。联合脱胶后的纤维残胶率为15.29%,纤维直径为0.4501mm,纤维强力为8.35cN。

关键词:汉麻纤维;生物化学;脱胶

汉麻纤维具有良好的吸湿、透气、抗菌性以及较好的力学和抗辐射性能[1,2]。汉麻纤维表面含有大量的胶质,胶质的存在使得汉麻纤维粗硬,加工使用前需经过脱胶处理,脱胶后汉麻纤维的残胶率和断裂强力的大小影响其加工价值,因此汉麻纤维的脱胶过程是加工的重点。传统的汉麻脱胶工艺是采用化学脱胶、物理脱胶和生物酶脱胶等方法,其中生物酶脱胶作用条件相比于化学脱胶温和,纤维的损伤小,出麻率高,耗能小,污染少[3],但脱胶率低,耗时长。为了克服生物酶脱胶的缺点,本实验采用生物复合酶协同化学方法对汉麻二粗进行脱胶,探索一种新的汉麻脱胶方法。

1 试验

1.1主要材料和仪器

汉麻二粗产地为黑龙江省齐齐哈尔市,切断至6cm;生物酶(果酶、漆酶、半纤维素酶)购于南京都莱生物科技有限公司、氢氧化钠(分析纯,辽宁泉瑞试剂有限公司)、质量分数30%双氧水(分析纯,天津市凯通化学试剂有限公司);DK-98-1型水浴锅(南北仪器厂)、PHS-25酸度计(上海仪电科学仪器股份有限公司)、LLY-06B单纤维强度测试仪(莱州市电子仪器有限公司)、YGB-002型纤维细度仪(温州市大荣纺织仪器有限公司)、101A-3B恒温鼓风干燥机(上海沪粤明科学仪器有限公司)。

1.2工艺流程

根据分析确定最终的工艺流程:汉麻二粗→酶脱胶→水洗→碱煮→水洗→烘干。

酶脱胶:称取一定质量汉麻二粗于烧杯中,浴比1:20,果酶、漆酶和半纤维素酶配比可选1:1:1、2:1:1、1:2:1、1:1:2,时间2h,温度40℃。热水洗涤数次后冷水洗净,直到测试洗涤溶液pH值为中性时,放于50℃烘箱中烘至恒重。

碱氧一浴法脱胶:称取一定质量经生物复合酶处理后的汉麻纤维于烧杯中,浴比为1:20,T=40℃-65℃,t=40min,H2O2浓度为14g/L-20g/L,NaOH浓度为7g/L-10g/L。到达规定时间取出纤维,热水洗涤数次后冷水洗净,直到测试洗涤溶液pH值为中性时,放于50℃烘箱中烘至恒重。

1.3实验方法

1.3.1生物复合酶配比的确定

经查阅资料以及前期的实验,生物复合酶脱胶工艺为浴比1:20、时间2h、温度40℃时效果较好。其中复合酶配比对脱胶效果影响较大,复合酶的配比不同,酶促反应速率会有所改变[4],因此本实验主要考查复合酶配比这个因素,通过单因子实验确定复合酶的配比。当生物复合酶脱胶工艺采用浴比1:20、时间2h、温度40℃时的实验条件下,碱氧一浴法脱胶中,浴比为1:20、T=60℃、t=40min、H2O2浓度为18g/L、NaOH浓度为10g/L时,将果酶、漆酶和半纤维素酶配比1:1:1、2:1:1、1:2:1、1:1:2作为考察值,以残胶率为考察指标,研究不同复合酶配比下脱胶的情况,从而确定较适合的复合酶配比。

1.3.2碱氧一浴脱胶参数的确定

本实验中碱氧一浴脱胶,浴比采用1:20,反应时间为40min,在前期的实验中发现NaOH浓度、H2O2浓度、脱胶反应温度对脱胶的影响较大。本文实验中,利用正交分析法,达到优化脱胶处理工艺的目的,最终找到最佳的脱胶工艺参数。在正交分析法中,选用的因素有:NaOH浓度、H2O2浓度、脱胶反应温度,每一个因素选取4个水平,完成正交试验,以残胶率、纤维直径、纤维强力为考察指标,综合评判脱胶效果。

2 结果与讨论

2.1生物复合酶配比的实验结果

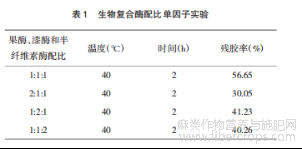

通过单因子实验确定复合酶配比。在浴比1:20、时间2h、温度40℃时的实验条件下复合酶配比单因子实验的结果见表1。

复合酶脱胶工艺处理中主要是酶将纤维素之间的氢键打开,使得相应胶质和木质素等大分子成分被去除,纤维表面光滑且纤维间有良好的分离[5]。由表1可知,在其他条件不变的情况下,果酶、漆酶和半纤维素酶配比不同,脱胶的效果也不一样。在本实验中,生物复合酶脱胶工艺为浴比1:20、时间2h、温度40℃、复合酶配比为2:1:1时,残胶率较低。

2.2碱氧一浴正交实验结果

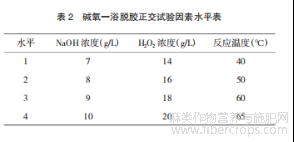

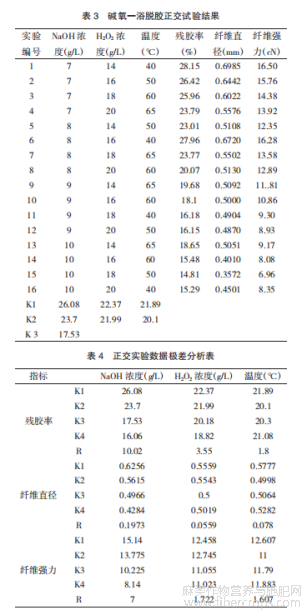

正交实验中选用的因素有:NaOH浓度、H2O2浓度、酶反应温度,每一个因素选取4个水平。3因素4水平正交分析表见表2,碱氧一浴脱胶正交试验结果见表3,正交实验数据极差分析见表4。

在碱煮过程中,NaOH对去除胶质起到重要的作用,NaOH质量浓度的大小直接关系到去除胶质的效果,对脱胶速度、碱煮时间、残胶率等影响很大。NaOH质量浓度过大和过小都会对纤维造成一定的影响[5-6],双氧水在酸性介质中很稳定,分解速率非常低,而在碱性介质中可以被碱活化,双氧水分子发生离解,可以漂白纤维,同时尤为重要的是可以氧化木质素,木质素被氧化后可以溶解于实验条件中的高温强碱液中,从而有助于更好地去除木质素[7]。温度会影响化学反应的速率,温度高可加快化学反应,缩短脱胶工艺的时间,且脱胶效果好[8]。由表3可以看出,处理后纤维残胶率较低的14、15、16组,结合纤维的细度(纤维直径)和强力,可挑选出第16组为最佳,即浴比采用1:20、反应时间为40min、NaOH浓度10g/L、H2O2浓度20g/L、脱胶反应温度40℃,其残胶率为15.29%,纤维直径为0.4501mm,纤维强力8.35cN。由表4可以看出来,无论是残胶率、纤维直径和强力,各因素的影响程度均为NaOH浓度>H2O2浓度>温度。

3 结语

根据本文脱胶工艺的实验数据及分析总结,得出:复合酶的配比、NaOH浓度、H2O2浓度、反应温度对汉麻二粗纤维的脱胶均有较大影响。确定的较佳工艺:生物复合酶脱胶工艺为浴比1:20、时间2h、温度40℃、复合酶配比为2:1:1;碱氧一浴工艺为:浴比采用1:20、反应时间40min、NaOH浓度10g/L、H2O2浓度20g/L、脱胶反应温度40℃。

参考文献

[1]吕治家,胡元元.多组分抗菌户外运动面料的开发[J].棉纺织技术,2019,574(08):36-38.

[2]盛冠忠,张奇鹏.韧皮纤维的开发利用现状[J].棉纺织技术,2014,518(12):78-81.

[3]吴红玲,蒋少军,张新璞,等.大麻纤维生物酶脱胶工艺试验[J].染整技术,2010,32(07):04.

[4]孙颖,王大伟,龚珍萍,王溢,常江.乌拉草生物化学脱胶方法的工艺研究[J].毛纺科技,2016,44(08):35-39.DOI:10.19333/j.mfkj.2016000820805.

[5]张延辉.龙须草的化学脱胶工艺研究[D].东华大学,2006.

[6]杨涛.苎麻氧化脱胶[D].东华大学,2007.

[7]曲丽君,管云玲,郭肖青,孔燕,赵月华.黄麻碱氧一浴一步法脱胶漂白短流程工艺[J].青岛大学学报(工程技术版),2003(01):40-43.DOI:10.13306/j.1006-9798.2003.01.008.

[8]孙颖,李杰,王曰转,张芳芳.乌拉草预氧处理和二煮法的化学脱胶工艺[J].毛纺科技,2015,43(01):41-44.DOI:10.19333/j.mfkj.2015.01.010.

文章摘自:杨峰,郭丹,王文莉等.汉麻纤维生物化学脱胶工艺研究[J].黑龙江纺织,2023(02):1-3.