摘 要:用于苎麻收割打剥的一体式收获装置,包括机架,机架底部设置有行进单元,机架上设置有发动机,操控室,以及沿苎麻处理方向分布的收割单元、打剥单元和收集单元,打剥单元包括安装架,安装架上设置有至少一组打剥轮组和至少一组输送轮组,输送轮组包括固定轮和浮动轮,固定轮和浮动轮之间构成夹持输送区域,浮动轮用于相对于固定轮移动、调整夹持输送区域的横截面积。本发明采用浮动轮和固定轮构成的夹持输送区域能够随通过苎麻数量的变化而自适应地调整其横截面积,确保苎麻/苎麻纤维在打剥过程中保持足够的张力,在打剥轮组打剥的过程中显著降低苎麻纤维的形变,进而提高苎麻纤维与麻骨、麻皮产生分离率。

技术要点

1.用于苎麻收割打剥的一体式收获装置,包括机架(1),所述机架(1)底部设置有行进单元(5),所述机架(1)上设置有发动机(6),操控室(7),以及沿苎麻处理方向分布的收割单元(2)、打剥单元(3)和收集单元(4),其特征在于,所述打剥单元(3)包括安装架(31),所述安装架(31)上设置有至少一组打剥轮组和至少一组输送轮组,所述输送轮组包括固定轮(352)和浮动轮(351),所述固定轮(352)和浮动轮(351)之间构成夹持输送区域,所述浮动轮(351)用于相对于固定轮(352)移动、调整夹持输送区域的横截面积。

2.根据权利要求1所述的用于苎麻收割打剥的一体式收获装置,其特征在于,所述安装架(31)上铰链连接有摇臂(353),所述摇臂(353)的活动端上连接浮动轮(351),摇臂(353)的活动端上还铰链连接有第一弹簧(354),所述第一弹簧(354)铰链连接至安装架(31)上。

3.根据权利要求1所述的用于苎麻收割打剥的一体式收获装置,其特征在于,所述至少一组打剥轮组包括沿苎麻移动方向分布的粗打剥轮组和精打剥轮组,粗打剥轮组与进料口(32)之间、粗打剥轮组与精打剥轮组之间均设置有所述输送轮组,所述粗打剥轮组包括第二粗打剥轮(332)、以及位于所述第二粗打剥轮(332)上方的第一粗打剥轮(331),所述精打剥轮组包括第二精打剥轮(342)、以及位于所述第二精打剥轮(342)上方的第一精打剥轮(341),所述第一粗打剥轮(331)或第二粗打剥轮(332)的直径大于所述第一精打剥轮(341)或第二精打剥轮(342)的直径。

4.根据权利要求3所述的用于苎麻收割打剥的一体式收获装置,其特征在于,所述第一粗打剥轮(331)为主动轮、第二粗打剥轮(332)为从动轮,第一粗打剥轮(331)上连接有第一齿轮(361),第二粗打剥轮(332)上连接有直径大于所述第一齿轮(361)的第二齿轮(362),所述第二齿轮(362)与第一齿轮(361)啮合;第一精打剥轮(341)为主动轮、第二精打剥轮(342)为从动轮,所述第一精打剥轮(341)上连接有第三齿轮(363),第二精打剥轮(342)上连接有直径大于所述第三齿轮(363)的第四齿轮(364),所述第四齿轮(364)与第三齿轮(363)啮合。

5.根据权利要求3所述的用于苎麻收割打剥的一体式收获装置,其特征在于,所述第一精打剥轮(341)的转速大于第一粗打剥轮(331)的转速。

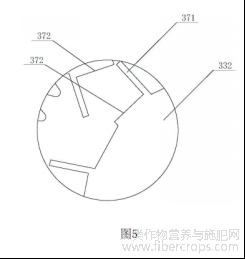

6.根据权利要求3所述的用于苎麻收割打剥的一体式收获装置,其特征在于,所述第一粗打剥轮(331)、第二粗打剥轮(332)、第一精打剥轮(341)、第二精打剥轮(342)上均交替分布有第一打剥齿(371)和第二打剥齿(372),所述第一打剥齿(371)、第二打剥齿(372)的高度被配置为,第一打剥齿(371)的高度大于第二打剥齿(372)的高度,且第一打剥齿(371)与第二打剥齿(372)的厚度之和等于两个粗打剥轮或两个精打剥轮之间的间隙宽度。

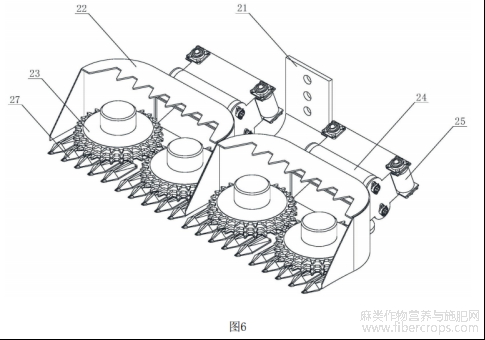

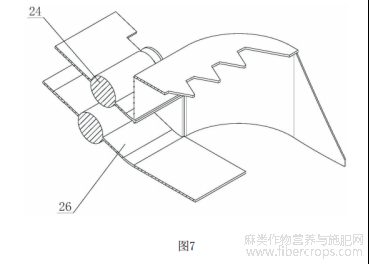

7.根据权利要求1所述的用于苎麻收割打剥的一体式收获装置,其特征在于,所述收割单元(2)包括底托(21),所述底托(21)上设置有至少一个切割后档(22),所述切割后档(22)包括切割区域,所述切割区域内设置有两组切割组件(23),所述切割区域经输送通道连通至所述打剥单元(3),所述输送通道内设置有第一导向轮(24)和第二导向轮(25),所述第一导向轮(24)的中轴线垂直于第二导向轮(25)的中轴线。

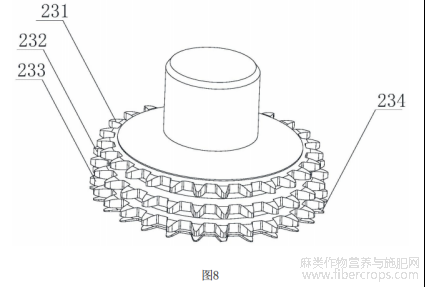

8.根据权利要求7所述的用于苎麻收割打剥的一体式收获装置,其特征在于,所述切割组件(23)自上至下包括第一导向齿轮(231)、第二导向齿轮(232)、第三导向齿轮(233)和切割齿轮(234),所述第一导向齿轮(231)、第二导向齿轮(232)、第三导向齿轮(233)、切割齿轮(234)的直径依次增大。

9.根据权利要求1所述的用于苎麻收割打剥的一体式收获装置,其特征在于,所述收集单元(4)包括壳体(41),所述壳体(41)内设置有传送带(42)、搭载组件和拨轮组件,所述搭载组件包括转盘(43),所述转盘(43)上连接有两根连接杆(44),所述连接杆(44)上设置有挂杆(45),所述转盘(43)用于交换两根挂杆(45)的位置;所述搭载组件包括搭载状态,在所述搭载状态下,一根挂杆(45)位于传送带(42)的出口端、并搭载来自传送带(42)输送的苎麻纤维,另一根挂杆(45)位于拨轮组件的入口端,所述拨轮组件用于移除所述另一根挂杆(45)上搭载的苎麻纤维。

10.根据权利要求9所述的用于苎麻收割打剥的一体式收获装置,其特征在于,所述连接杆(44)上设置有安装板(441),所述安装板(441)上设置有第二弹簧(442),所述第二弹簧(442)连接至挂杆(45)的底部,所述挂杆(45)铰链连接至所述连接杆(44);所述壳体(41)的内壁上设置有限位组件,所述限位组件用于使在搭载状态下位于传送带(42)一侧的挂杆(45)的活动端高于其铰接端。

技术领域

本发明涉及农业机械技术领域,具体涉及用于苎麻收割打剥的一体式收获装置。

背景技术

苎麻是荨麻科苎麻属多年生草本植物,其麻叶、麻骨、苎麻纤维等部位的利用价值高,是一种重要的经济作物。在收获的季节,为了获得苎麻纤维,在从田间割断苎麻收集后,需要利用打剥机械去除麻皮和麻骨。

为了提高苎麻的收割打剥效率,推动苎麻规模化发展,将收割、打剥和收集三部分机械集成于一台苎麻收获机上是一种可行的设计方式。专利CN114600636A公开了一种纤用苎麻联合收获机,其集成有收割、打剥、储存三个苎麻处理加工单元,旨在提高全自动收获纤用苎麻,减少人力劳动。但是,该收获机采用立式和卧式两种打剥器进行组合打剥,打剥器占收获机体积较大容易导致收获机难以适应麻区道路窄、田块小的农业生产环境。此外,苎麻纤维具有较高的柔韧性,在打剥过程中若夹持得不稳定或张力不够,则容易出现麻骨、麻皮分离率低、打剥效果差的问题。

发明内容

本发明的目的在于提供用于苎麻收割打剥的一体式收获装置,其包括收割单元、打剥单元和收集单元,其中,打剥单元利用浮动轮和固定轮的配合,能够对不同厚度、数量的苎麻进行压紧和输送,使得苎麻在打剥过程中保持高张力的状态,显著地提高了麻骨、麻皮的分离率,同时,打剥单元的结构更加紧凑,有利于减小收获机的整体尺寸以适应更加复杂的麻区作业环境。

本发明通过下述技术方案实现:

用于苎麻收割打剥的一体式收获装置,包括机架,所述机架底部设置有行进单元,所述机架上设置有发动机,操控室,以及沿苎麻处理方向分布的收割单元、打剥单元和收集单元,所述打剥单元包括安装架,所述安装架上设置有至少一组打剥轮组和至少一组输送轮组,所述输送轮组包括固定轮和浮动轮,所述固定轮和浮动轮之间构成夹持输送区域,所述浮动轮用于相对于固定轮移动、调整夹持输送区域的横截面积。

本技术方案中,与现有技术相同的是,该苎麻收割打剥的一体式收获装置包括机架,以及安装在机架上的行进单元、发动机、操控室、收割单元、打剥单元和收集单元。其中,行进单元优选采用越障性能更强的履带式行进机构以适应于麻区复杂的地形。收割单元、打剥单元、收集单元按照苎麻的处理方向设置,收割单元收割苎麻后将苎麻输送至打剥单元,打剥单元用于去除苎麻的麻皮、麻骨,剩下苎麻纤维,最后收集单元对苎麻纤维进行收集。

本技术方案中,与现有技术不同的是,为了提高苎麻纤维同麻骨、麻皮的分离率,该收获装置的打剥单元采用固定轮和能够相对于固定轮移动的浮动轮对不同厚度、数量的苎麻进行夹持、压紧和输送,使得苎麻在打剥过程中具有更高的张力,在打剥过程中苎麻自身不易产生形变,进而更容易与麻骨、麻皮产生分离。

具体地,打剥单元包括安装架,安装架外部可以设置壳体以保护内部各部件,也可以不设置壳体,使得打剥分离的麻皮、麻骨能够直接进入农田,增加有机肥料量。打剥单元内设置有至少一组打剥轮组和至少一组输送轮组。在部分优选的实施例中,打剥轮组和输送轮组交替设置以进一步提高打剥过程中苎麻的张力。在一个或多个优选的实施例中,打剥轮组设置有两组,输送轮组设置有两组,以在确保打剥效果的前提下使打剥单元的整体结构更加紧凑。在一个或多个优选的实施例中,打剥轮组包括粗打剥轮组和精打剥轮组以对苎麻进行不同强度的打剥处理,提高打剥效果。

本技术方案中,每一组输送轮组均包括固定轮和浮动轮。固定轮相对于安装架位置不变,例如,固定轮的转轴及轴承可以固定安装于安装架上。浮动轮能够相对于固定轮移动,其轮轴及轴承能够相对于安装架变化。固定轮和浮动轮之间构成用于输送苎麻的夹持输送区域。在夹持输送区域没有苎麻通过的初始状态下,浮动轮能够在重力和/或弹性力等作用下靠近固定轮,夹持输送区域的横截面积最小,在部分实施例中,夹持输送区域的横截面积小于待处理苎麻的平均直径。苎麻经过夹持输送区域时,苎麻推动浮动轮远离固定轮,夹持输送区域的横截面积增大,同时浮动轮对苎麻施加反作用力,压紧夹持输送区域内的苎麻,使得苎麻在移动打剥过程中具备更高的张力。

工作时,来自收割单元的苎麻经打剥单元的进料口进入安装架,在安装架内移动的苎麻经过输送轮组时,苎麻推动浮动轮远离固定轮,浮动轮对夹持输送区域内的苎麻施加挤压力,在浮动轮和固定轮的夹持下,苎麻受打剥轮组的打剥,去除麻骨、麻皮得到苎麻纤维,随后苎麻纤维进入收集单元进行收集。

通过上述设置,浮动轮和固定轮构成的夹持输送区域能够随通过苎麻数量的变化而自适应地调整其横截面积,使得不同数量、厚度的苎麻在经过时,均能对其形成稳定的挤压力,确保苎麻/苎麻纤维在打剥过程中保持足够的张力,在打剥轮组打剥的过程中显著降低苎麻纤维的形变,进而提高苎麻纤维与麻骨、麻皮产生分离率;此外,该打剥组件结构更加紧凑,能够有效地降低收获装置的体积,使得收获装置能够适应更加复杂的麻区作业环境。

作为本发明中浮动轮的一种优选设置方式,所述安装架上铰链连接有摇臂,所述摇臂的活动端上连接浮动轮,摇臂的活动端上还铰链连接有第一弹簧,所述第一弹簧铰链连接至安装架上。

本技术方案中,摇臂的铰接端与安装架铰接,例如,通过销钉和销轴的方式,摇臂的活动端安装有浮动轮的转轴及转轴轴承。同时,摇臂的活动端上还设置有第一弹簧,第一弹簧一端铰接于安装架上、另一端铰接于摇臂的活动端。第一弹簧用于使浮动轮在初始状态下与固定轮保持一定的间隙,同时,在浮动轮因苎麻通过而远离固定轮后提高浮动轮对苎麻施加的挤压力,并在苎麻通过后使浮动轮复位至初始状态。

作为本发明中打剥轮组的优选设置方式,所述至少一组打剥轮组包括沿苎麻移动方向分布的粗打剥轮组和精打剥轮组,粗打剥轮组与进料口之间、粗打剥轮组与精打剥轮组之间均设置有所述输送轮组,所述粗打剥轮组包括第二粗打剥轮、以及位于所述第二粗打剥轮上方的第一粗打剥轮,所述精打剥轮组包括第二精打剥轮、以及位于所述第二精打剥轮上方的第一精打剥轮,所述第一粗打剥轮或第二粗打剥轮的直径大于所述第一精打剥轮或第二精打剥轮的直径。

本技术方案中,打剥单元包括两组打剥轮组,一组为粗打剥轮组,另一组为精打剥轮组。沿打剥单元的进料端至出料端的方向,依次为输送轮组、粗打剥轮组、输送轮组和精打剥轮组,该布置方式能够在确保苎麻纤维具有足够张力的前提下,进一步降低打剥单元的体积。

本技术方案中,粗打剥轮组包括第一粗打剥轮和第二粗打剥轮,第一粗打剥轮位于第二粗打剥轮的上方。第一、第二粗打剥轮的直径可以相同也可以不同,优选地,第一、第二粗打剥轮的直径相同。类似地,精打剥轮组包括精打剥轮组包括第一精打剥轮和第二精打剥轮,第一精打剥轮位于第二精打剥轮的上方。第一、第二精打剥轮的直径可以相同也可以不同,优选地,第一、第二精打剥轮的直径相同。

本技术方案中,粗打剥轮的直径更大,精打剥轮的直径更小。在一个或多个优选的实施例中,精打剥轮的齿间距更小,粗打剥轮的齿间距更大,从而产生不同的打剥频率,提高打剥效果。打剥时,在苎麻纤维进入打剥单元后首先进行频率更低的粗打剥,去除大部分麻骨、麻皮后,利用精打剥轮进行打剥频率更高的精打剥,进一步提高打剥效果。

本技术方案中,两个粗打剥轮、两个精打剥轮均可以是受驱动装置,例如电机驱动的主动轮,也可以至少一个为主动轮,其余为从动轮。

作为本发明中打剥轮组优选的传动方式,所述第一粗打剥轮为主动轮、第二粗打剥轮为从动轮,第一粗打剥轮上连接有第一齿轮,第二粗打剥轮上连接有直径大于所述第一齿轮的第二齿轮,所述第二齿轮与第一齿轮啮合;第一精打剥轮为主动轮、第二精打剥轮为从动轮,所述第一精打剥轮上连接有第三齿轮,第二精打剥轮上连接有直径大于所述第三齿轮的第四齿轮,所述第四齿轮与第三齿轮啮合。

本技术方案中,第一粗打剥轮同轴设置有第一齿轮,第二粗打剥轮同轴设置有第二齿轮。其中,第一粗打剥轮为受驱动装置驱动,或受第一精打剥轮传动的主动轮,通过第一齿轮和第二齿轮的啮合,第一粗打剥轮带动第二粗打剥轮转动,第二粗打剥轮为从动轮。由于第二齿轮的直径大于第一齿轮的直径,两者在传动过程中,第一粗打剥轮的转速将大于第二粗打剥轮的转速,利用两个打剥轮的差速转动能够显著地提高苎麻杆的打剥效果。

类似地,第一精打剥轮同轴设置有第三齿轮,第二精打剥轮同轴设置有第四齿轮。其中,第一精打剥轮为主动轮,第一精打剥轮可以受驱动装置驱动,或者受第一粗打剥轮传动。通过第三齿轮和第四齿轮的啮合,第一精打剥轮带动第二精打剥轮转动,第二精打剥轮为从动轮。由于第四齿轮的直径比第三齿轮更大,因此,第一精打剥轮的转速大于第二精打剥轮的转速。

本技术方案中,两个打剥轮组利用齿轮进行传动,仅将第一粗打剥轮和/或第一精打剥轮作为主动轮,减少了驱动装置的使用,有效地减小了打剥单元的整体体积,同时,粗、精打剥轮组中的两个打剥轮均为差速转动,能够进一步提高打剥的效果、分离麻骨和麻皮,而且差速移动的打剥轮能够辅助苎麻杆朝向出料端移动,一定程度上减少固定轮、浮动轮中驱动装置的设置,有利于简化打剥单元的结构和体积。

进一步地,所述第一精打剥轮的转速大于第一粗打剥轮的转速。本技术方案中,第一精打剥轮的转速较第一粗打剥轮的转速更快,配合更小的齿间距,第一精打剥轮对苎麻杆的打剥频率更高,第一粗打剥轮对苎麻杆的打剥频率更低,两者配合有利于提高打剥效果;此外,精打剥轮组的转速大于粗打剥轮组的转速,能够对苎麻杆形成向出料端移动的拉扯力,从而使输送轮组的固定轮和浮动轮均无需设置驱动装置,进一步简化了打剥单元的结构和体积,同时,对驱动装置的控制减少,提高了打剥的稳定性。

进一步地,所述第一粗打剥轮、第二粗打剥轮、第一精打剥轮、第二精打剥轮上均交替分布有第一打剥齿和第二打剥齿,所述第一打剥齿、第二打剥齿的高度被配置为,第一打剥齿的高度大于第二打剥齿的高度,且第一打剥齿与第二打剥齿的厚度之和等于两个粗打剥轮或两个精打剥轮之间的间隙宽度。

本技术方案中,各打剥轮上沿其周向交替分布有第一打剥齿和第二打剥齿。更长的第一打剥齿作为主要的打剥件,从苎麻的表面刮去麻骨、麻皮。更短的第二打剥件与第一打剥件的总高度之和等于共同作用的两个打剥轮之间的间隙宽度,使得第二打剥件能够与第一打剥件配合,在苎麻纤维通过时,即使苎麻纤维产生一定的形变,也能与第一打剥齿共同作用打剥苎麻纤维表面,进一步提高麻骨和麻皮的分离率,同时允许打剥单元可以具有更小的尺寸来完成打剥作业。

作为本发明中收割单元的优选结构,所述收割单元包括底托,所述底托上设置有至少一个切割后档,所述切割后档包括切割区域,所述切割区域内设置有两组切割组件,所述切割区域经输送通道连通至所述打剥单元,所述输送通道内设置有第一导向轮和第二导向轮,所述第一导向轮的中轴线垂直于第二导向轮的中轴线。

本技术方案中,收割单元利用底托连接一个或多个切割后档,优选地,切割后档的数量为两个。切割后档内设置有两组切割组件,两组切割组件反向移动,以将切割后的苎麻杆卷入输送通道。苎麻杆在输送通道内经相互垂直的第一导向轮和第二导向轮的作用下,被输送至打剥单元的进料口。

进一步地,所述切割组件自上至下包括第一导向齿轮、第二导向齿轮、第三导向齿轮和切割齿轮,所述第一导向齿轮、第二导向齿轮、第三导向齿轮、切割齿轮的直径依次增大。

本技术方案中,切割组件包括四层齿轮。其中,最下层的直径最大的齿轮为切割齿轮。在苎麻与切割组件接触时,切割齿轮率先与苎麻接触并切断苎麻杆。上面三层齿轮为导向齿轮,被切断的苎麻杆位于导向齿轮的齿间距内,随导向齿轮的转动而卷入至输送通道。

本技术方案中,各导向齿轮的直径从下至上依次减小,使得在导向苎麻杆的过程中,苎麻杆更容易向输送通道方向倾倒,进而顺利地进入至输送通道内。

作为本发明中收集单元的优选结构,所述收集单元包括壳体,所述壳体内设置有传送带、搭载组件和拨轮组件,所述搭载组件包括转盘,所述转盘上连接有两根连接杆,所述连接杆上设置有挂杆,所述转盘用于交换两根挂杆的位置;所述搭载组件包括搭载状态,在所述搭载状态下,一根挂杆位于传送带的出口端、并搭载来自传送带输送的苎麻纤维,另一根挂杆位于拨轮组件的入口端,所述拨轮组件用于移除所述另一根挂杆上搭载的苎麻纤维。

本技术方案中,收集单元用于收集打剥单元打剥得到的苎麻纤维。收集单元包括壳体,按照苎麻纤维的处理路径,壳体内设置有传送带、搭载组件和拨轮组件。其中,传送带用于将苎麻纤维传送至搭载组件,同时,苎麻纤维能够在传送带上展开,有利于其挂载于搭载组件上。搭载组件用于搭载苎麻纤维,并将苎麻纤维转移至拨轮组件。拨轮组件利用其拨杆将挂杆上搭载的苎麻纤维移除至壳体外进行收集。

本技术方案中,搭载组件的转盘上通过连接杆连接有两根挂杆。优选地,两根连接杆相互平行,从而使得一根挂杆位于传送带附近,也即待挂侧时,另一根挂杆位于拨轮组件附近,也即待拨侧。转盘在驱动装置的驱动下旋转180°,以交换两根挂杆的位置,使得待挂侧的挂杆在挂有足够的苎麻纤维后移动至待拨侧受拨杆作用移除其上的苎麻纤维,同时待拨测的挂杆在移除其上的苎麻纤维后移动至待挂侧重新挂取来自传送带的苎麻纤维。一根挂杆位于待挂侧、另一根挂杆位于待拨侧的状态即为搭载状态。利用转盘切换两根挂杆的位置达到多个搭载状态,即可实现苎麻纤维的搭载、转运、移除、收集。

在部分优选的实施例中,所述连接杆上设置有安装板,所述安装板上设置有第二弹簧,所述第二弹簧连接至挂杆的底部,所述挂杆铰链连接至所述连接杆;所述壳体的内壁上设置有限位组件,所述限位组件用于使在搭载状态下位于传送带一侧的挂杆的活动端高于其铰接端。

本技术方案中,挂杆通过销孔销轴配合的方式铰接至连接杆上,其活动端能够相对于铰接端产生偏转。挂杆的底部通过第二弹簧连接至连接杆的安装板上,因此,挂杆仅能向下偏转较小的角度。壳体的内壁上还设置有限位组件,限位组件设置在传送带附近,当挂杆位于待挂侧时,限位组件能够抬高挂杆,使得挂杆的活动端高于铰接端。

通过上述设置,在搭载状态下时,待拨侧的挂杆由于其上挂接有苎麻纤维,在重力的作用下,挂杆的活动端低于铰接端,苎麻纤维不容易堆积在挂杆上,拨杆更容易将苎麻纤维从挂杆上移除;待挂侧的挂杆在限位组件的作用下被抬高,挂杆的活动端高于铰接端,来自传送带的苎麻纤维更容易向铰接端滑动,为挂杆的中部区域留出足够的空间,使得集中于传送带中心处苎麻纤维在挂接于挂杆上时,能够更加分散地分布于挂杆上,减少苎麻纤维的相互缠绕。

本发明与现有技术相比,具有如下的优点和有益效果:

1、本发明的打剥单元采用浮动轮和固定轮构成的夹持输送区域能够随通过苎麻数量的变化而自适应地调整其横截面积,使得不同数量、厚度的苎麻在经过时,均能对其形成稳定的挤压力,确保苎麻/苎麻纤维在打剥过程中保持足够的张力,在打剥轮组打剥的过程中显著降低苎麻纤维的形变,进而提高苎麻纤维与麻骨、麻皮产生分离率;此外,该打剥组件结构更加紧凑,能够有效地降低收获装置的体积,使得收获装置能够适应更加复杂的麻区作业环境;

2、本发明的打剥单元中,两个打剥轮组利用齿轮进行传动,仅将第一粗打剥轮和/或第一精打剥轮作为主动轮,减少了驱动装置的使用,有效地减小了打剥单元的整体体积,同时,粗、精打剥轮组中的两个打剥轮均为差速转动,能够进一步提高打剥的效果、分离麻骨和麻皮,而且差速移动的打剥轮能够辅助苎麻杆朝向出料端移动,一定程度上减少固定轮、浮动轮中驱动装置的设置,有利于简化打剥单元的结构和体积;

3、本发明的打剥单元中,第一精打剥轮的转速较第一粗打剥轮的转速更快,配合更小的齿间距,第一精打剥轮对苎麻杆的打剥频率更高,第一粗打剥轮对苎麻杆的打剥频率更低,两者配合有利于提高打剥效果;另外,精打剥轮组的转速大于粗打剥轮组的转速,能够对苎麻杆形成向出料端移动的拉扯力,从而使输送轮组的固定轮和浮动轮均无需设置驱动装置,进一步简化了打剥单元的结构和体积,同时,对驱动装置的控制减少,提高了打剥的稳定性;

4、本发明的各打剥轮上的第一打剥件和第二打剥件交替分布,能够共同配合作用于苎麻纤维,在苎麻纤维通过时,即使苎麻纤维产生一定的形变,也能与第一打剥齿共同作用打剥苎麻纤维表面,进一步提高麻骨和麻皮的分离率,同时允许打剥单元可以具有更小的尺寸来完成打剥作业;

5、本发明的收割单元的切割组件将最下层的直径最大的齿轮作为切割齿轮,同时将上面三层导向齿轮的直径设计为从下至上逐渐减小,使得在导向苎麻杆的过程中,苎麻杆更容易向输送通道方向倾倒,进而顺利地进入至输送通道内,提高了收割效率;

6、本发明的收集单元的搭载组件在搭载状态下时,待拨侧的挂杆由于其上挂接有苎麻纤维,在重力的作用下,挂杆的活动端低于铰接端,苎麻纤维不容易堆积在挂杆上,拨杆更容易将苎麻纤维从挂杆上移除;待挂侧的挂杆在限位组件的作用下被抬高,挂杆的活动端高于铰接端,来自传送带的苎麻纤维更容易向铰接端滑动,为挂杆的中部区域留出足够的空间,使得集中于传送带中心处苎麻纤维在挂接于挂杆上时,能够更加分散地分布于挂杆上,减少苎麻纤维的相互缠绕。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

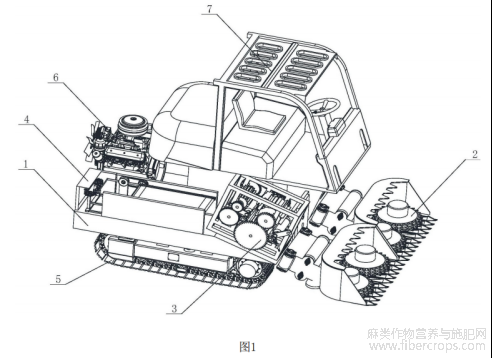

图1为本发明具体实施例中一体式收获装置的结构示意图;

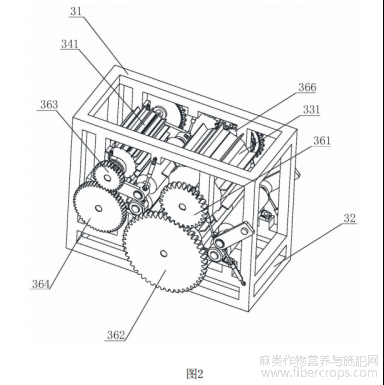

图2为本发明具体实施例中打剥单元的结构示意图;

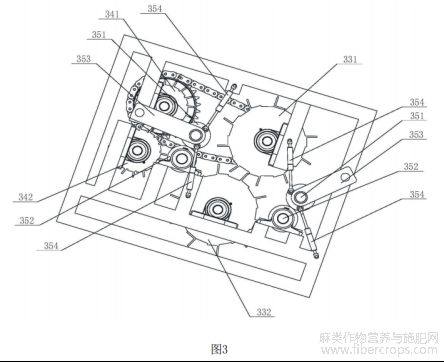

图3为本发明具体实施例中未显示打剥轮的传动齿轮的打剥单元的第一视角的示意图;

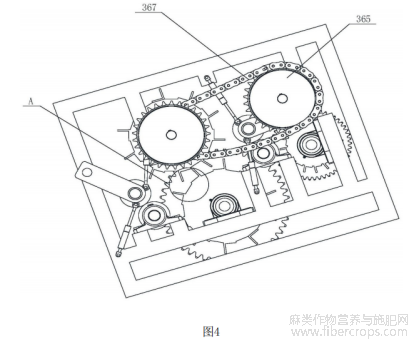

图4为本发明具体实施例中未显示打剥轮的传动齿轮的打剥单元的第二视角的示意图;

图5为图4中A处的局部放大示意图;

图6为本发明具体实施例中收割单元的结构示意图;

图7为本发明具体实施例中收割单元的切割后档的局部剖视示意图;

图8为本发明具体实施例中切割组件的结构示意图;

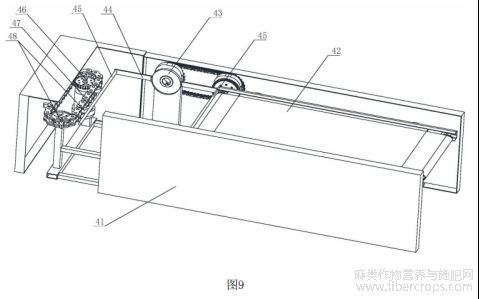

图9为本发明具体实施例中收集单元的结构示意图;

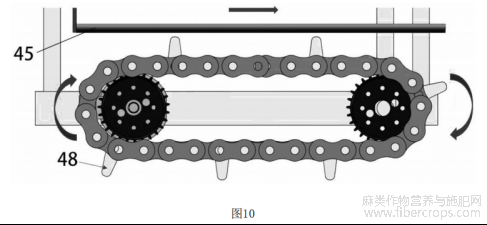

图10为本发明具体实施例中收集单元的拨轮组件的结构示意图;

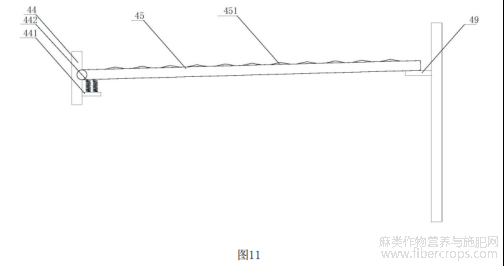

图11为本发明具体实施例中挂杆位于待挂侧的示意图;

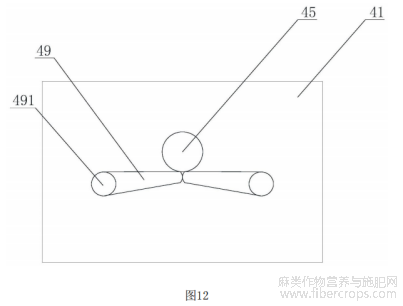

图12为本发明具体实施例中挂杆放置于单向挡板上的示意图;

图13为本发明具体实施例中挂杆位于待拨侧的示意图;

附图中标记及对应的零部件名称:

1-机架,2-收割单元,21-底托,22-切割后档,23-切割组件,231-第一导向齿轮,232-第二导向齿轮,233-第三导向齿轮,234-切割齿轮,24-第一导向轮,25-第二导向轮,26-输送通道,27-扶禾件,3-打剥单元,31-安装架,32-进料口,331-第一粗打剥轮,332-第二粗打剥轮,341-第一精打剥轮,342-第二精打剥轮,351-浮动轮,352-固定轮,353-摇臂,354-第一弹簧,361-第一齿轮,362-第二齿轮,363-第三齿轮,364-第四齿轮,365-第五齿轮,366-第六齿轮,367-第一链条,371-第一打剥齿,372-第二打剥齿,4-收集单元,41-壳体,42-传送带,43-转盘,44-连接杆,441-安装板,442-第二弹簧,45-挂杆,451-分隔件,46-驱动齿轮,47-第二链条,48-拨杆,49-单向挡板,491-扭簧,5-行进单元,6-发动机,7-操控室。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

在本发明的描述中,需要理解的是,术语“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“高”、“低”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

实施例1:

如图1至图4所示的用于苎麻收割打剥的一体式收获装置,包括机架1,所述机架1底部设置有行进单元5,所述机架1上设置有发动机6,操控室7,以及沿苎麻处理方向分布的收割单元2、打剥单元3和收集单元4,所述打剥单元3包括安装架31,所述安装架31上设置有至少一组打剥轮组和至少一组输送轮组,所述输送轮组包括固定轮352和浮动轮351,所述固定轮352和浮动轮351之间构成夹持输送区域,所述浮动轮351用于相对于固定轮352移动、调整夹持输送区域的横截面积。

在部分实施例中,固定轮和/或浮动轮可以设置驱动装置,也可以依靠打剥轮组驱动,固定轮或浮动轮均不设置驱动装置。

工作时,来自收割单元的苎麻经打剥单元的进料口进入安装架,在安装架内移动的苎麻经过输送轮组时,苎麻推动浮动轮远离固定轮,浮动轮对夹持输送区域内的苎麻施加挤压力,在浮动轮和固定轮的夹持下,苎麻受打剥轮组的打剥,去除麻骨、麻皮得到苎麻纤维,随后苎麻纤维进入收集单元进行收集。

本实施例中,浮动轮和固定轮构成的夹持输送区域能够随通过苎麻数量的变化而自适应地调整其横截面积,使得不同数量、厚度的苎麻在经过时,均能对其形成稳定的挤压力,确保苎麻/苎麻纤维在打剥过程中保持足够的张力,在打剥轮组打剥的过程中显著降低苎麻纤维的形变,进而提高苎麻纤维与麻骨、麻皮产生分离率;此外,该打剥组件结构更加紧凑,能够有效地降低收获装置的体积,使得收获装置能够适应更加复杂的麻区作业环境。

在部分优选的实施例中,如图2和图3所示,所述安装架31上铰链连接有摇臂353,所述摇臂353的活动端上连接浮动轮351,摇臂353的活动端上还铰链连接有第一弹簧354,所述第一弹簧354铰链连接至安装架31上。在部分实施例中,摇臂上设置有两根第一弹簧,在一个实施例中,两根第一弹簧的中轴线之间的夹角为钝角以提高弹性支撑的稳定性。在一个或多个实施例中,所述第一弹簧为氮气弹簧。在一个或多个实施例中,当所述夹持输送区域中没有苎麻时,也即初始状态下,所述浮动轮与所述固定轮抵接。

在部分优选的实施例中,所述至少一组打剥轮组包括沿苎麻移动方向分布的粗打剥轮组和精打剥轮组,粗打剥轮组与进料口32之间、粗打剥轮组与精打剥轮组之间均设置有所述输送轮组,所述粗打剥轮组包括第二粗打剥轮332、以及位于所述第二粗打剥轮332上方的第一粗打剥轮331,所述精打剥轮组包括第二精打剥轮342、以及位于所述第二精打剥轮342上方的第一精打剥轮341,所述第一粗打剥轮331或第二粗打剥轮332的直径大于所述第一精打剥轮341或第二精打剥轮342的直径。

打剥时,在苎麻纤维进入打剥单元后首先进行频率更低的粗打剥,去除大部分麻骨、麻皮后,利用精打剥轮进行打剥频率更高的精打剥,进一步提高打剥效果。

进一步地,所述第一精打剥轮341的转速大于第一粗打剥轮331的转速。精打剥轮组的转速大于粗打剥轮组的转速,能够对苎麻杆形成向出料端移动的拉扯力,从而使输送轮组的固定轮和浮动轮均无需设置驱动装置,进一步简化了打剥单元的结构和体积,同时,对驱动装置的控制减少,提高了打剥的稳定性。

实施例2:

在上述实施例的基础上,如图2所示,所述第一粗打剥轮331为主动轮、第二粗打剥轮332为从动轮,第一粗打剥轮331上连接有第一齿轮361,第二粗打剥轮332上连接有直径大于所述第一齿轮361的第二齿轮362,所述第二齿轮362与第一齿轮361啮合;第一精打剥轮341为主动轮、第二精打剥轮342为从动轮,所述第一精打剥轮341上连接有第三齿轮363,第二精打剥轮342上连接有直径大于所述第三齿轮363的第四齿轮364,所述第四齿轮364与第三齿轮363啮合。

本实施例中,两个打剥轮组利用齿轮进行传动,仅将第一粗打剥轮和/或第一精打剥轮作为主动轮,减少了驱动装置的使用,有效地减小了打剥单元的整体体积,同时,粗、精打剥轮组中的两个打剥轮均为差速转动,能够进一步提高打剥的效果、分离麻骨和麻皮,而且差速移动的打剥轮能够辅助苎麻杆朝向出料端移动,一定程度上减少固定轮、浮动轮中驱动装置的设置,有利于简化打剥单元的结构和体积。

在部分优选的实施例中,第一精打剥轮和第一粗打剥轮之间传动连接。具体地,第一粗打剥轮上还同轴连接有第六齿轮,第一精打剥轮上还同轴连接有第五齿轮,第五齿轮和第六齿轮通过第一链条传动连接。因此,可以将第一精打剥轮或第一粗打剥轮设置为受电机驱动,两者之间通过链条传动连接以进一步减少驱动装置的使用,提高传动效率和打剥效果,降低打剥单元的结构和体积,减少对驱动单元的控制以提高打剥单元的稳定性。在一个或多个实施例中,第一粗打剥轮上可以设置有多个不同尺寸的第六齿轮,以实现第一粗打剥轮和第一精打剥轮的转速控制,例如,第六齿轮的直径与第五齿轮的直径不同且第一精打剥轮为受电机驱动的主动轮时,作为从动轮的第一粗打剥轮的转速与第一精打剥轮的转速不同。

在部分实施例中,如图3至图5所示,所述第一粗打剥轮331、第二粗打剥轮332、第一精打剥轮341、第二精打剥轮342上均交替分布有第一打剥齿371和第二打剥齿372,所述第一打剥齿371、第二打剥齿372的高度被配置为,第一打剥齿371的高度大于第二打剥齿372的高度,且第一打剥齿371与第二打剥齿372的厚度之和等于两个粗打剥轮或两个精打剥轮之间的间隙宽度。

实施例3:

在上述实施例的基础上,如图6至图8所示,所述收割单元2包括底托21,所述底托21上设置有至少一个切割后档22,所述切割后档22包括切割区域,所述切割区域内设置有两组切割组件23,所述切割区域经输送通道连通至所述打剥单元3,所述输送通道内设置有第一导向轮24和第二导向轮25,所述第一导向轮24的中轴线垂直于第二导向轮25的中轴线。

在部分实施例中,切割后档的前方设置有扶禾件27,扶禾件用于引导苎麻杆移动至切割组件。

在部分优选的实施例中,如图8所示,所述切割组件23自上至下包括第一导向齿轮231、第二导向齿轮232、第三导向齿轮233和切割齿轮234,所述第一导向齿轮231、第二导向齿轮232、第三导向齿轮233、切割齿轮234的直径依次增大。

在部分实施例中,三层导向齿轮的转速可以相同,也可以不同。在一个或多个优选的实施例中,三层导向齿轮的转速低于切割齿轮的转速。

实施例4:

在上述实施例的基础上,如图9和图10所示,所述收集单元4包括壳体41,所述壳体41内设置有传送带42、搭载组件和拨轮组件,所述搭载组件包括转盘43,所述转盘43上连接有两根连接杆44,所述连接杆44上设置有挂杆45,所述转盘43用于交换两根挂杆45的位置;所述搭载组件包括搭载状态,在所述搭载状态下,一根挂杆45位于传送带42的出口端、并搭载来自传送带42输送的苎麻纤维,另一根挂杆45位于拨轮组件的入口端,所述拨轮组件用于移除所述另一根挂杆45上搭载的苎麻纤维。

本实施例中,传送带用于将苎麻纤维传送至搭载组件,同时,苎麻纤维能够在传送带上展开,有利于其挂载于搭载组件上。搭载组件用于搭载苎麻纤维,并将苎麻纤维转移至拨轮组件。拨轮组件利用其拨杆将挂杆上搭载的苎麻纤维移除至壳体外进行收集。

在部分优选的实施例中,如图10所示,拨轮组件包括受电机驱动转动的驱动齿轮,驱动齿轮通过第二链条连接有从动轮,第二链条上等间距或不等间距设置有若干拨杆。在使用时,拨杆在第二链条的驱动下转动并经过待拨侧的挂杆,经过时,拨杆拉动苎麻纤维朝向壳体上出料口方向移动,最终苎麻纤维离开挂杆进行收集。

挂杆与连接杆之间可以是刚性连接,也可以是铰链连接,以使得挂杆能够相对于连接杆产生一定程度的转动。

如图11至图13所示,在部分实施例中,所述连接杆44上设置有安装板441,所述安装板441上设置有第二弹簧442,所述第二弹簧442连接至挂杆45的底部,所述挂杆45铰链连接至所述连接杆44;所述壳体41的内壁上设置有限位组件,所述限位组件用于使在搭载状态下位于传送带42一侧的挂杆45的活动端高于其铰接端。

在搭载状态下时,如图13所示,待拨侧的挂杆由于其上挂接有苎麻纤维,在重力的作用下,挂杆的活动端低于铰接端,苎麻纤维不容易堆积在挂杆上,拨杆更容易将苎麻纤维从挂杆上移除;如图11所示,待挂侧的挂杆在限位组件的作用下被抬高,挂杆的活动端高于铰接端,来自传送带的苎麻纤维更容易向铰接端滑动,为挂杆的中部区域留出足够的空间,使得集中于传送带中心处苎麻纤维在挂接于挂杆上时,能够更加分散地分布于挂杆上,减少苎麻纤维的相互缠绕。

在部分实施例中,如图12所示,限位组件包括单向挡板,单向挡板通过扭簧安装于壳体内壁上。单向挡板可以是一个,也可以是相对设置的两个单向挡板。当挂杆在转盘的作用下旋转,并自下而上挤压单向挡板时,能够克服扭簧的弹性力,使得单向挡板向上翻起,允许挂杆移动至其上方,之后在扭簧的作用下单向挡板复位,并对挂杆形成稳定的支撑。在一个或多个实施例中,单向挡板的下表面为斜面,以有利于单向挡板在受到挤压时向上翻起。在一个或多个实施例中,单向挡板的上表面为平面,以更好地支撑挂杆。

在部分实施例中,挂杆上设置有若干分隔件451,分隔件将挂杆的挂接区域分为若干段,以进一步减少苎麻纤维之间的缠结。进一步地,所述分隔件为楔形结构,楔形结构的楔形面朝向挂杆的铰接端,以使得待拨侧挂杆上的苎麻纤维能够更易被拨杆拨动,和/或楔形结构的楔形面朝向挂杆的活动端,以有利于待挂侧的苎麻纤维向挂杆的铰接端方向移动。

本发明中所使用的“第一”、“第二”等(例如第一齿轮、第二齿轮,第一弹簧、第二弹簧、第三弹簧等)只是为了描述清楚起见而对相应部件进行区别,不旨在限制任何次序或者强调重要性等。此外,在本发明中使用的术语“连接”在不进行特别说明的情况下,可以是直接相连,也可以使经由其他部件间接相连。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

摘自国家发明专利,发明人:刘波,罗俊,蒋辉霞,叶江红,郭德全,刘宇,王志宏,王振玉,张大鹏,梅林森,郭佳,陈攀,邱云桥,易文裕,谭敏尧,申请号:202310397939.5,申请日:2023.04.14