摘 要:为进一步研究红麻深度脱胶工艺,优化红麻纤维素提取条件,以沤制红麻为原料,采用碱法蒸煮工艺,以质量损失率为指标,探究不同碱剂?用碱量?蒽醌质量分数?处理温度对沤制红麻深度脱胶的影响,以纤维素的铜价和聚合度评价纤维素的损伤情况,采用扫描电子显微镜(SEM)表征纤维素微观形态?结果表明:在蒸煮碱剂为NaOH?用碱量为1蒽醌质量分数为0处理温度为150℃的条件下可得到最佳的脱胶效果,最佳工艺下红麻的质量损失率达到40%以上,纤维素的铜价为0,聚合度为1696,胶质脱除较为彻底,纤维素表面光洁,损伤程度较小,对再生纤维素纤维生产原料的开发利用具有一定的参考意义?

关键词:碱处理;沤制红麻;蒽醌;脱胶;纤维素

随着生活水平的不断提高,人们对绿色和生态纺织品的需求日益增长?再生纤维素纤维以天然纤维素为原料制备,具有吸湿透气?手感柔软?飘逸滑爽?抗静电等优点,备受消费者的青睐?我国再生纤维素纤维工业原料主要为棉短绒和木材[1],由于粮棉争地,棉短绒的产量受到很大的制约[2]?此外,我国的森林覆盖率相对较低,木材供应量相对匮乏,需要从国外进口成品浆粕,每年进口量约占国内总需求量的一半以上[3]?因此,加快对纤维素资源的综合开发和利用,开发新的再生纤维素用浆粕势在必行?

红麻属锦葵科木槿属,俗称洋麻?槿麻?葵麻等,是一种重要的可再生植物纤维资源[4]?红麻具有产量大?适应性强?生产周期短?抗逆性强等优点,而且红麻中木质素的含量比木材低,纤维素含量比木材高,是一种很有发展潜力的纤维素原料?红麻和亚麻纤维结构类似,单纤维依靠胶质相互黏连形成束纤维,束纤维依靠胶质相互黏连形成片状的红麻韧皮[5]?亚麻纤维直径一般为15~25μm[6],脱胶后的束纤维可以直接进行纺纱,但红麻束纤维木质素含量较高,单纤维长度仅为2~6mm[7],纤维束脆而硬,无法达到纺纱要求,但可以作为制备浆粕的原料?红麻制备浆粕的过程一般由红麻先经过沤麻或生物脱胶将束纤维之间的胶质除去,然后经过化学或物理方法将单纤维之间黏连的木质素?半纤维素等胶质脱除干净得到原料浆粕,但纤维素和木质素之间连接结构复杂,脱除胶质的同时势必会对纤维素造成损伤?近些年来,许多国内外学者对红麻脱胶也进行了一些探索,如预水解碱法蒸煮工艺?蒸汽爆破法和水热预处理方法等,对红麻的胶质都有一定的脱除效果[8-10],但对红麻进行深度脱胶,提取纤维素作为再生纤维素原料的研究还较少?本文以沤制红麻为原料,采用碱法蒸煮工艺,对红麻纤维进行深度脱胶加工,对影响红麻脱胶效果的因素进行探讨,得出最佳脱胶工艺,以期为再生纤维素纤维生产原料的开发研究提供新的思路?

1材料与仪器

1.1实验材料

沤制红麻纤维(市购);氢氧化钠NaOH?氢氧化钾KOH?氢氧化镁Mg(OH)2(分析纯,国药集团化学试剂有限公司);苯(质量分数≥99分析纯,天津市富宇精细化工有限公司);无水乙醇(分析纯,天津市富宇精细化工有限公司);98%浓硫酸(分析纯,洛阳昊华化学试剂有限公司);草酸铵?蒽醌?乙二胺四乙酸二钠(EDTA-2Na)?氯化钡?硫代硫酸钠?无水碳酸钠?碘酸钾?可溶性淀粉?硫酸铜?碘化钾?酒石酸钾钠(分析纯,天津市科密欧化学试剂有限公司);表面活性剂(自配);1-丁基-3-甲基咪唑氯盐(自制)?

1.2实验仪器

KH-300型水热反应釜(郑州予达仪器科技有限公司);HZK-FA210型分析天平(华志(福建)电子科技有限公司);GZX-9140MBE型电热鼓风干燥箱(上海博迅实业有限公司医疗设备厂);85-2A型数显恒温磁力搅拌器(金坛区西城新瑞仪器厂);AR-1500EX型旋转流变仪(美国TA仪器);Phenom Pur型扫描电子显微镜(上海飞纳科学仪器有限公司)?

2实验方法

2.1碱处理工艺探讨

2.1.1碱液类型及用量

取4g沤制红麻原料,以1∶50的固液比加入不同碱(NaOH?NaOH+00%Mg(OH)2?KOH?KOH+010%Mg(OH)2)?不同用碱量(125?10?15?200?25mol/L)?00%蒽醌?4g/LEDTA-2Na?1g/L表面活性剂,装入300mL水热反应釜中,分别在150℃下保温3h后,于室温冷却1h后取出用清水洗净,置于烘箱中烘干待用?

2.1.2蒽醌

取4g沤制红麻原料,以1∶50的固液比加入不同NaOH用量(1?10?175?200?25mol/L)?蒽醌(0?0表面活性剂,装入300mL水热反应釜中,分别在150℃下保温3h后,于室温冷却1h后取出用清水洗净,置于烘箱中烘干待用?

2.1.3温度

取4g沤制红麻原料,以1∶50的固液比加入不同NaOH用量(125?10?15?200?25mol/L)?00%蒽醌?4g/LEDTA-2Na?1g/L表面活性剂,装入300mL水热反应釜中,分别在140?145?150?155?160℃下保温3h后,于室温冷却1h取出后用清水洗净,置于烘箱中烘干待用?

2.2红麻质量损失率测定

将碱处理后的红麻洗净烘干后,置于具有磨口玻璃塞的广口瓶中,放置隔夜,使水分达到平衡,分析天平上精确称量处理后红麻的质量,质量损失率计算公式如下:

![]()

式中:S为质量损失率,%;W1为处理前红麻质量,g;W2为处理后红麻质量,g?

2.3化学成分含量测定

参照GB5889—1986《苎麻化学成分定量分析方法》,选取8个(包含不同碱种类和用量?不同蒽醌用量?不同温度处理的试样)具有代表性的工艺处理后的样品,分别去除脂蜡质?水溶物?果胶?半纤维素?木质素后,烘至恒质量后计算各成分含量?

2.4外观形态观察

利用PhenomPur型扫描电子显微镜观察处理前和处理后红麻的外观形貌,观测前喷金60s,喷金电压为5kV?

2.5铜价测定

选用纤维素的铜价为指标,评价纤维素的损伤情况?参照GB/T5400—1998《纸浆铜价的测定》对碱处理后的红麻纤维素的铜价进行测定?精确称取0处理后的红麻试样,置于50mL萨氏试剂中,在沸水浴中加热1h,加热后冷却至室温,加50mL蒸馏水及2mol/L硫酸溶液30mL,待气泡基本停止后用蒸馏水稀释至溶液体积200mL,用硫代硫酸钠标准溶液滴定,临近终点时加入淀粉指示液2~3mL,充分摇动滴定至蓝色消失?在另一碘量瓶中进行空白实验,按照式(1)对铜价进行计算:

![]()

式中:V1为空白试验时耗用的硫代硫酸钠标准溶液的体积,mL;V2为滴定试样时耗用的硫代硫酸钠标准溶液的体积,mL;c为硫代硫酸钠标准溶液的浓度,mol/L;m为绝干试样质量,g?

2.6聚合度测试

选用聚合度为指标,评价纤维素的损伤情况?采用黏度法测定所得纤维素的聚合度?取适量处理后的试样,在100℃烘箱中烘6h,取出放在干燥器中冷却至室温?用分析天平称取20mg试样置于烧杯中,加入20mL1-丁基-3-甲基咪唑氯盐,放在数显恒温磁力搅拌器上,在60℃下搅拌,直至溶液中纤维完全溶解?采用文献[11]的方法,使用AR-1500EX型旋转流变仪,在25℃条件下,以0-1的剪切速率进行稳态剪切实验,测出纤维素溶液黏度,根据式(2)计算纤维素的聚合度?

![]()

式中:D为纤维素聚合度,[η]为特性黏度?

3结果与讨论

3.1沤制红麻化学成分分析

根据2节工艺,测试红麻的主要成分,测试结果表明,沤制红麻的主要化学成分包括纤维素?木质素?半纤维素?果胶?水溶物和脂蜡质等,其中纤维素为主体物质,占比达到65构成了红麻纤维的基本骨架?其他物质均为胶质,占主要成分的34从测试结果分析可得,沤制红麻中胶质的主要成分为半纤维素和木质素,分别为12和17因此脱胶主要是对这2种成分进行脱除?木质素?半纤维素以及一些非晶聚合物在木质纤维素中充当填充和黏结剂的角色,以物理或化学的方式使植物细胞壁中纤维素之间粘连和加固[12]?脂蜡质?水溶物和果胶占比相对较低,分别为11和1在碱处理过程中基本上被脱除?

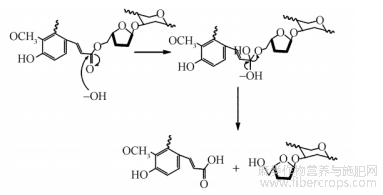

红麻作为一种禾本科的木质纤维素,其胶质的主要成分为木质素和半纤维素?碱处理脱除红麻木质素的原理是利用OH-把木质素大分子和半纤维素分解为小分子,进而将小分子从红麻原料中溶解出来[13]?红麻木质素大分子中结构单元之间的连接键主要有各种醚键(α-O-4,β-O-4等)?碳-碳键(5-5,β-5等)和酯键等,其中β-O-4键是最主要的连接键?通过化学反应,连接键断裂,变成聚合度较小?结构比较简单?易溶于碱液的碱木质素?半纤维素由多种糖基组成,糖基之间由糖苷键相连接?其脱除过程和脱除木质素类似,半纤维素大分子结构单元之间各种连接键部分断裂,大分子变成小分子后并从红麻中溶出,半纤维素降解机制[14]如图1所示?对脱胶结果影响较大的成分主要为木质素和半纤维素,脂蜡质?果胶等胶质含量很低,在反应过程中很容易除去,对结果影响不大?

图1 半纤维素降解机制

3.2碱处理工艺条件对红麻质量损失率的影响

脱胶效果最直观的表征就是质量损失率的大小,不同的工艺下红麻质量损失率也不相同,因此对反应条件与红麻质量损失率的关系进行探究?部分测试所用样品的碱处理工艺参数见表1?

表1 测试所用样品的碱处理工艺参数

3.2.1碱液类型及用量对红麻质量损失率的影响

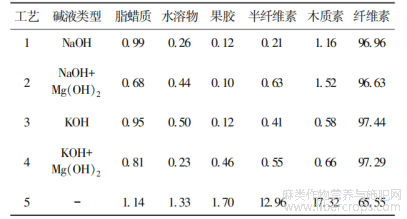

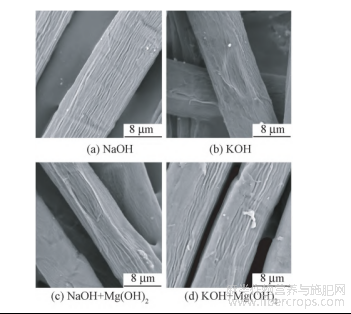

生产中常用的碱性试剂为NaOH和KOH,故选用这2种碱剂对沤制红麻进行脱胶,并对碱浓度最高的处理样品进行成分分析和SEM观察?不同碱剂处理后红麻主要化学成分含量如表2所示,SEM照片如图2所示?

表2 不同碱剂处理后红麻主要化学成分含量

图2 不同碱剂处理后红麻的SEM照片

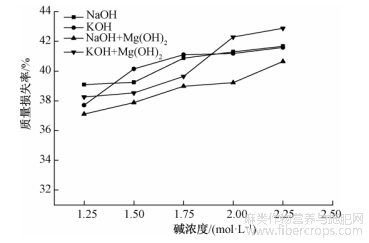

研究认为Mg(OH)2在脱胶过程中对纤维素有保护作用[15],因此在脱胶过程中加入少量Mg(OH)2,以探究其对脱胶的影响?碱液类型对质量损失率的影响如图3所示,在150℃时,随着碱剂用量的不断增加,红麻的质量损失率也不断增加?沤制红麻的胶质含量为34处理后所有试样质量损失率均高于34最低为37因为木质纤维素的结构中,纤维素?木质素和半纤维素相互粘连,结构紧密而且稳定,所以木质素和半纤维素降解的同时,必然会造成纤维素发生一定程度的降解?当NaOH和KOH浓度相同时,处理液中的OH-的数量相同,碱浓度低于1时,红麻质量损失率差别较大,但在碱浓度达到1后,二者处理得到的红麻质量损失率差别不大,这可能和体系中的金属离子有关,碱浓度升高到1时,OH-浓度较高,可以使红麻反应完全,质量损失率差别不大,说明反应中起主要作用的成份为OH-?从表2也可以看出,使用KOH处理后木质素含量更低,这可能因为K+和Na+在反应中促进了纤维素和木质素连接键的断裂,使得木质素含量更低,具体的原理需要进一步的研究证实?

由表2和图3可知,加入Mg(OH)2后在较低浓度时红麻质量损失率有一定程度的降低,加入Mg(OH)2后半纤维素和木质素含量略高,但与未添加Mg(OH)2的测试结果相比相差不大,纤维的外观形态也无太大区别(如图3)?说明Mg(OH)2对纤维素的保护作用并不明显,可能是因为加入的Mg(OH)2溶解度太小,不能充分发挥作用?综合考虑NaOH和KOH的处理效果以及工业生产中的成本,选择最佳反应碱剂为NaOH?

图3 碱液类型对质量损失率的影响

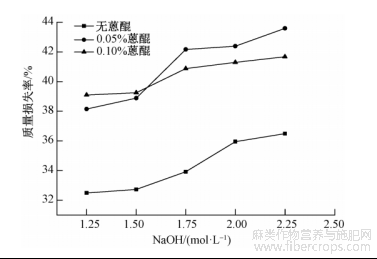

3.2.2蒽醌对红麻质量损失率的影响

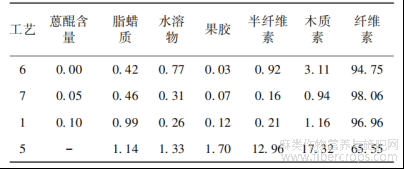

使用NaOH作为反应碱剂,改变蒽醌用量探究其对红麻质量损失率的影响,结果如图4所示?对不同蒽醌含量(工艺1?5?6?7)进行碱处理后的样品进行成分分析和SEM观察,不同蒽醌用量处理后红麻主要化学成分含量见表3,SEM照片如图5所示?

图4 蒽醌对红麻质量损失率的影响

表3 不同蒽醌质量分数处理后红麻主要化学成分含量

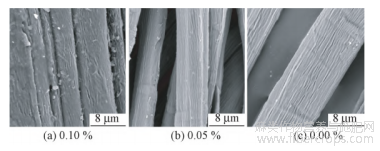

图5 不同蒽醌质量分数处理后红麻的SEM照片

图4和表3可以看出,固定其他处理条件,蒽醌的存在对处理后红麻纤维质量损失率的影响较大,不加蒽醌,NaOH浓度为2时,红麻质量损失率为36而沤制红麻的含胶量为34由表3可以看出,不加蒽醌的样品木质素含量为3半纤维素0从样品外观看,不加蒽醌的样品纤维成束状,手感粗硬,如图6(c)所示,经过计算得到纤维素的降解量为8添加蒽醌后红麻质量损失率增大,成分分析得出木质素含量较低,说明蒽醌对木质素的脱除有较好的促进作用?在NaOH浓度为2蒽醌质量分数为0时,红麻的质量损失率为43纤维素的降解量为15蒽醌质量分数增大至0时,红麻质量损失率为41纤维素的降解量为13这可能是因为蒽醌的保护作用使纤维素降解更少?蒽醌的作用机制可能是:蒽醌可以加速木质素中β-芳基醚键的裂解,促进木质素的脱除;蒽醌也可以清除溶剂中的初级自由基或过氧自由基,降低碳水化合物的氧化降解量[16];在碱性条件下蒽醌可以与纤维素末端的醛基迅速反应,将其氧化成羧基,使终止反应迅速发生,剥皮反应迅速停止,从而避免纤维素的大量降解[17]?从成分分析结果中可以看出蒽醌质量分数为0工艺7)和0(工艺1))时半纤维素和木质素含量相差不大,纤维的外观形态也无太大差别,见图5(b)(c),因此在此实验条件下,最适蒽醌浓度为005%?

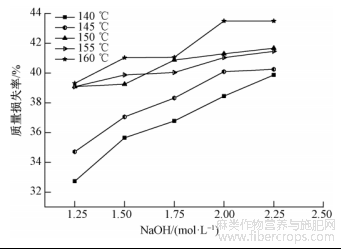

3.2.3温度对红麻质量损失率的影响

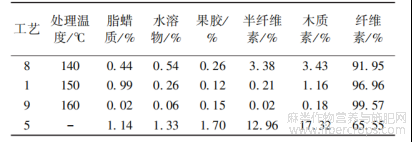

使用NaOH作为反应碱剂,固定其他处理条件,选取5个温度对红麻进行处理,温度对红麻质量损失率的影响如图6所示,其中,对140?150和160℃,NaOH浓度均为2工艺8?1?9)的样品分别进行成分分析和SEM观察,不同温度处理后红麻主要化学成分含量见表4,SEM照片如图7所示?

图6 温度对红麻质量损失率的影响

表4 不同温度处理后红麻主要化学成分含量

图7 不同温度处理后红麻的SEM照片

从图6可以看出,处理温度为140℃和145℃时,红麻质量损失率受NaOH浓度影响较大,随着NaOH浓度的升高,红麻质量损失率不断增大,在NaOH浓度为225mol/L时,140和145℃下红麻质量损失率都达到39%以上,超过沤制红麻的含胶量,但从处理后样品的SEM照片可以看到(见图7(a)),纤维成束状,手感粗硬,白度较差?从表4可知,当处理温度为140℃时,处理后的样品中半纤维素和木质素的含量较高,计算可得此时纤维素的降解量为15温度达到150℃以上时,红麻质量损失率随温度升高的变化较小,都在39%以上,其中温度为150℃,NaOH浓度为2.25mol/L时,胶质含量很低,纤维素的降解量为13当温度升高至160℃时,NaOH浓度为2.25mol/L,红麻质量损失率达到了43.49%,成分分析得出这时样品的半纤维素含量为0.18%木质素含量为0计算得到纤维素降解量为14.16%?

在碱处理脱胶过程中,体系中主要存在3种反应:纤维素?半纤维素?木质素和NaOH的反应,其中半纤维素和木质素中含有多种不同的化学键,不同的化学键反应性能不同?从实验结果中发现,140℃时纤维素降解量最大,150℃时最小,可能是半纤维素和木质素中某些化学键断裂难易程度不同,如非酚型的α-芳基醚键?非酚型的β-芳基醚键?芳基-烷基和烷基-烷基间的C—C键等非常稳定,在温度较低时,没有发生反应而断裂;而纤维素的基本单元之间的连接键都是β-1,4-苷键,与碱的反应随浓度和温度提高而提高,所以在低温140℃下,与纤维素反应的NaOH浓度相对较高,造成低温碱处理纤维素的损伤程度高?温度达到150℃以上,可能半纤维素和木质素的基团都参与反应,与纤维素反应的碱浓度相对较低,损失也较小?因此,从减少纤维素降解和成本的角度考虑,使用NaOH对红麻进行脱胶的最适反应温度为150℃?

3.3铜价分析

铜价是确定水解纤维素或氧化纤维素将某些金属离子还原到低价状态的能力,可以用来检查纤维素的降解程度?变质程度以及估算还原基的量?GB/T5400—1998《纸浆铜价的测定》使用范围为漂白化学浆和溶解浆,但此方法所测铜价在一定程度上可以说明纤维素的损伤程度,由此筛选出最佳工艺?表5为部分具有代表性的工艺得到的红麻纤维素的铜价,工艺1下的红麻质量损失率已经达到较高水平,超过沤制红麻的胶质含量,但铜价结果为0,可能是因为纤维素发生了终止反应,还原性末端基转变为了没有还原性的末端基;160℃时质量损失率较高,综合结果以及实验误差可知,纤维素发生了一定程度的降解,但可能发生了终止反应,使整体还原性降低,使得铜价结果较低?使用NaOH和KOH作为碱剂处理后质量损失率差别不大,但从1?3?6号工艺铜价结果可以看出,KOH使纤维素发生了一定程度的损伤,所以3号工艺的铜价相对较高;结合4号工艺可以看出,在处理溶液中加入一定量的Mg(OH)2可以在一定程度上缓解纤维素的降解?蒽醌可以促进红麻中胶质的脱除,从1?6?7号工艺铜价结果可以看出,处理过程中不添加蒽醌,纤维素的铜价明显偏高,此结果说明蒽醌作为纤维素保护剂是有效的?

表5 不同条件处理下红麻纤维素的铜价

3.4聚合度测定

纤维素发生降解后,聚合度会发生一定程度的减小,通过测试纤维素的聚合度,可以得出纤维素降解程度的大小?在测定纤维素聚合度时,发现红麻中木质素会溶解于1-丁基-3-甲基咪唑氯盐中,使溶液黏度较大,对聚合度测定有影响,故测定聚合度选取了木质素除去程度较高的样品,部分测定样品的聚合度结果如表6所示?从表6可以看出,工艺9纤维素的聚合度较低,说明在处理过程中纤维素发生了较大程度的降解,对后续加工影响较大?对比工艺1和工艺3处理样品的聚合度,可以看出KOH使纤维素降解的程度更大?当处理过程中加入Mg(OH)2时,红麻质量损失率虽然相差不大,但是从表6可以看出,工艺4在碱处理过程中添加Mg(OH)2,纤维素的聚合度提高,说明Mg(OH)2对纤维素有一定的保护作用?对比工艺1和工艺7可知,当蒽醌的质量分数为0时,红麻质量损失率相比于蒽醌质量分数为00%时更高,纤维素的降解量也更大,从聚合度测定结果也可看出,蒽醌质量分数为0时纤维素聚合度更高,和质量损失率结果相符?

表6 处理后纤维素的聚合度

![]()

4结论

①碱处理能够有效除去红麻中半纤维素和木质素,但对纤维素也有一定的损伤?常用的碱剂NaOH和KOH脱胶的效果相差不大,但KOH处理对纤维素的损伤稍大,因此使用NaOH作为红麻深度脱胶蒸煮碱剂更为合适?

②蒽醌对胶质的脱除有很好的促进作用,蒽醌质量分数为005%时红麻质量损失率最大,脱胶效果最好;蒽醌还可以作为纤维素保护剂,减少纤维素的损伤,当蒽醌质量分数从0到00%时,处理后得到纤维素的聚合度略有提升,考虑到蒽醌的溶解性和成本,添加量宜采用0

③温度升高有利于沤制红麻中胶质的脱除,温度达到150℃红麻质量损失率随温度变化较小,升高至160℃时,脱胶效果有所提高,但NaOH浓度达到2mol/L后会造成纤维素较大程度的降解;温度为140和145℃时,胶质脱除效果较差,纤维素降解程度较大?

④最佳工艺为蒸煮碱剂为NaOH?浓度为1蒽醌质量分数为0处理温度为150℃?

参考文献

[1]吴仁.世界化学纤维行业的现状和展望[J].人造纤维,2015,45(1):33-35.

WU Ren. Present situation and prospect of world chemical fiber industry [ J ]. Artificial Fibre, 2015, 45(1): 33-35.

[2]余莲卿,黎明秀,易东玲,等.红麻全杆用于粘胶纤维浆粕的研究[J].广西化纤通讯,1999(1):2-4.

YU Lianqing, LI Mingxiu, YI Dongling,et al. Study on kenaf whole rod for viscose fiber pulp [ J]. Guangxi Chemical Fiber Newsletter, 1999(1): 2-4.

[3]张荣成.DCS控制系统在碱回收中的应用[D].唐山:华北理工大学,2019.

ZHANG Rongcheng. Application of DCS control system in alkali recovery [ D ]. Tangshan: North China University of Science and Technology,2019.

[4]金淘,徐剑莹,曾敏,等.红麻秆无胶碎料板的研究[J].浙江林业科技,2010,30(1):53-56.

JIN Tao, XU Jianying, ZENG Yi, et al. Study on binderless particleboard from kenaf stalk[J]. Journal of Zhejiang Forestry Science and Technology, 2010, 30(1): 53-56.

[5]田英华,张羽飞,刘晓兰,等.亚麻浸泡脱胶与短时间浸渍脱胶的比较[J].毛纺科技,2019,47(4):34-37.

TIAN Yinghua, ZHANG Yufei, LIU Xiaolan, et al. Comparison of soaking and short?term impregnating flax retting [ J ]. Wool Textile Journal, 2019, 47 ( 4 ): 34-37.

[6]贾丽华,陈朝晖,高洁.亚麻纤维及应用[M].北京:化学工业出版社,2007.

JIA Lihua, CHEN Zhaohui, GAO Jie. Flax fiber and application [ M ]. Beijing: Chemical Industry Press, 2007.

[7]秦贞俊.黄红麻纤维的开发和应用[J].纺织科技进展,2009(5):72-73.

QIN Zhenjun. Development and application of jute and kenaf[ J]. Progress in Textile Science & Technology, 2009(5): 72-73.

[8]薛振军,梁栋栋,张焕志.红麻预水解碱法蒸煮制溶解浆的研究[J].人造纤维,2016,46(3):7-9.

XUE Zhenjun, LIANG Dongdong, ZHANG Huanzhi. Study on kenaf prehydrolysis alkali cooking dissolving pulp[J]. Artificial Fibre, 2016, 46(3): 7-9.

[9]宋焱.基于蒸汽爆破和类芬顿氧化的红麻纤维制备及机理研究[D].青岛:青岛大学,2017.

SONG Yan. Preparation and mechanism of kenaf fiber based on steam explosion and fenton?like oxidation[D]. Qingdao: Qingdao University, 2017.

[10]NARKPIBAN K, POONSAWAT T. Optimizing cellulose extraction from kenaf ( hibiscus cannabinus L) fiber by selective retting and hydrothermal pretreatment [ J ]. Journal of Natural Fibers, 2022, 19(2): 700-713.

[11]曾斌.不同印染工序对棉织物分子量和结晶度的影响[D].上海:东华大学,2021.

ZENG Bin. Effect of different printing and dyeing processes on molecular weight and crystallinity of cotton fabric[D]. Shanghai:Donghua University, 2021.

[12]SOLTANIAN S, AGHBASHLO M, ALMASI F, et al. A critical review of the effects of pretreatment methods on the exergetic aspects of lignocellulosic biofuels [ J ]. Energy Conversion and Management, 2020 ( 212 ): 112792.

[13]詹怀宇.制浆原理与工程[M].北京:中国轻工业出版社,2019.

ZHAN Huaiyu. Pulping principle and engineering[M]. Beijing: China Light Industry Press, 2019.

[14]赵四九.玉米芯半纤维素的提取?改性及其膜材料的制备[D].武汉:武汉轻工大学,2021.

ZHAO Sijiu. Extraction and modification of corn cob hemicellulose and preparation of film materials [ D]. Wuhan: Wuhan Polytechnic University, 2021.

[15]张伟,孔凡功,王守娟,等.氢氧化镁代替氢氧化钠的浆料过氧化氢漂白[J].造纸科学与技术,2010,29(2):25-28.

ZHANG Wei, KONG Fangong, WANG Shoujuan, et al. Hydrogen peroxide bleaching of slurry with magnesium hydroxide instead of sodium hydroxide [ J ]. Paper Science & Technology, 2010, 29(2):25-28.

[16]JOSEF G, MARJATTA K, ISA N. Alkaline delignification in the presence of anthraquinone / anthrahydroquinone. part 2: experiments using extracted wood shavings from pinus sylvestris [ J ]. Holzforschung, 1983, 37(1): 17-22.

[17]宁丰收,陈嘉翔.广东青篱竹硫酸盐法和烧碱-蒽醌法制浆机理的研究[J].中国造纸,1987(5):17-21.

NING Fengshou, CHEN Jiaxiang. Study on the mechanism of sulfate and alkali?anthraquinone pulping of hedgerow bamboo in guangdong [ J ]. China Pulp & Paper, 1987(5): 17-21.

文章摘自:李德序,汪青,黄鑫等.碱处理提取红麻纤维素的研究[J].毛纺科技,2023,51(04):37-43.DOI:10.19333/j.mfkj.20221002407.