摘 要:本发明提供了一种植物纤维及其制备方法和在制备粉末涂料中的应用。本发明的植物纤维的制备方法包括:A)采用碱性浸泡液对纤维原料进行浸泡;B)对浸泡后的纤维原料进行蒸汽爆破处理,在蒸汽爆破处理过程中加入碱液,得到植物纤维;其中,纤维原料为剑麻纤维。本发明制备的植物纤维长径比和抗拉强度高,耐碱性以及与有机物的结合性好,利用该植物纤维制备粉末涂料具有显著的经济性,在大大降低了产品生产成本的同时能够良好地满足粉末涂料的质量要求,通过粉末涂料制备的涂膜具有较高的硬度和耐冲击强度。

技术要点

1.一种植物纤维的制备方法,其特征在于,包括:

A)采用碱性浸泡液对纤维原料进行浸泡;

B)对浸泡后的纤维原料进行蒸汽爆破处理,在蒸汽爆破处理过程中加入碱液,得到植物纤维;

优选地,纤维原料为剑麻纤维。

2.根据权利要求1所述的制备方法,其特征在于,碱性浸泡液为2-4wt%的NaOH溶液;浸泡温度为室温,浸泡时间为20-30h。

3.根据权利要求1所述的制备方法,其特征在于,蒸汽爆破处理时所采用的碱液为0.8-1.2wt%的NaOH溶液;碱液的加入量为每100g纤维原料加入碱液0.8-1.2L;

优选地,蒸汽爆破处理包括:先将浸泡后的纤维原料和碱液加入180-220℃的汽爆罐中,随后将高压热蒸汽通入汽爆罐,待汽爆罐压力恒定至2-3MPa后,保压3-5min,再瞬间泄压;

优选地,蒸汽爆破处理后将纤维原料洗涤并在100-120℃下干燥6-8h。

4.一种植物纤维,其特征在于,按照权利要求1-3任一所述的制备方法制得;优选地,所述植物纤维的长径比为60-100,抗拉强度为560-620MPa。

5.权利要求4所述的植物纤维在制备粉末涂料中的应用。

6.一种粉末涂料,其特征在于,包括如下质量份的原料:端羧基聚酯树脂40-60份,聚酯固化剂3-5份,颜料0.8-10份,植物纤维粉5-20份,填料10-40份,砂纹剂0-1份和助剂0-3份;其中,植物纤维粉通过对权利要求4所述的植物纤维进行破碎、过筛得到。

7.根据权利要求6所述的粉末涂料,其特征在于,端羧基聚酯树脂的酸值为30-40mgKOH/g;聚酯固化剂为TGIC和HAA中的至少一种;颜料选自炭黑、钛白粉、铁黄、铁红、旗红、酞青蓝、酞青绿、永固红和永固黄中的至少一种;填料选自硅微粉、云母粉和硫酸钡中的至少一种;助剂包括丙烯酸丁酯类流平剂、聚乙烯蜡、安息香和增光剂中的至少一种。

8.权利要求6或7所述的粉末涂料的制备方法,其特征在于,包括:按质量份将各原料加入混料机中进行预混,随后采用双螺杆挤出机混炼挤出,挤出后冷却、压片、破碎、研磨筛选,制得粉末涂料。

9.根据权利要求8所述的制备方法,其特征在于,双螺杆挤出机的Ⅰ区温度95-105℃,Ⅱ区温度125-135℃,螺杆转速750-850rpm;采用ACM磨进行研磨筛选,筛选时旋转筛筛网为160-200目;粉末涂料的中值粒径为25-40μm。

10.一种涂膜,其特征在于,将权利要求6或7所述的粉末涂料固化得到;优选地,所述涂膜的表面硬度≥2H,正面耐冲击强度≥50kg·cm。

技术领域

本发明涉及粉末涂料技术领域,尤其是涉及一种植物纤维及其制备方法和在制备粉末涂料中的应用。

背景技术

粉末涂料是以固体树脂和颜料、填料以及助剂等组成的固体粉末状合成树脂涂料。与普通的溶剂型涂料和水性涂料不同,粉末涂料的分散介质是空气,因此具有无溶剂污染、成膜性好、能耗低等特点。目前,粉末涂料主要包括热塑性和热固性两大类,热塑性粉末涂料因涂膜外观较差以及与金属之间的附着力较差等缺陷从而应用较少,热固性粉末涂料是以热固性合成树脂为成膜物质,在烘干过程中树脂先熔融,再经化学交联后固化成平整坚硬的涂膜,涂膜外观和各种机械性能及耐腐蚀性均能满足家装电器涂饰、汽车涂饰等领域的相关要求。

植物纤维是广泛分布在种子植物中的一种厚壁组织,对于植物具有支撑、连接、包裹、充填等作用,广泛存在于植物秆茎、根系、果实、果壳中。植物纤维环保材料天然成分可达80%以上,制成的物品用后弃于自然环境可自然降解,是一种新型绿色环保材料。植物纤维环保材料来源于农作物秸秆和快速再生植物,是自然界中取之不尽用之不竭的可再生资源。目前,植物纤维环保材料制成的产品可以替代部分塑料、玻璃、陶、瓷等制品;然而,尚无将植物纤维用于粉末涂料的相关研究。

鉴于此,特提出本发明。

发明内容

本发明的目的在于提供一种植物纤维及其制备方法和在制备粉末涂料中的应用,该植物纤维的长径比和抗拉强度高,耐碱性以及与有机物的结合性好,利用该植物纤维制备粉末涂料具有显著的经济性。

本发明提供一种植物纤维的制备方法,其特征在于,包括:

A)采用碱性浸泡液对纤维原料进行浸泡;

B)对浸泡后的纤维原料进行蒸汽爆破处理,在蒸汽爆破处理过程中加入碱液,得到植物纤维。

本发明对纤维原料不作严格限制,纤维原料例如可以为剑麻纤维等,其长径比为40-60,抗拉强度为450-500MPa。

步骤A)中,碱性浸泡液为2-4wt%的NaOH溶液;浸泡温度为室温,浸泡时间为20-30h。采用碱性浸泡液对纤维原料进行浸泡,浸泡后用清水洗涤并在100℃-120℃下干燥6-8h。

步骤B)中,蒸汽爆破处理时所采用的碱液为0.8-1.2wt%的NaOH溶液;碱液的加入量为每100g纤维原料加入碱液0.8-1.2L。进一步地,蒸汽爆破处理包括:先将浸泡后的纤维原料和碱液加入180-220℃的汽爆罐中,随后将高压热蒸汽通入汽爆罐,待汽爆罐压力恒定至2-3MPa后,保压3-5min,再瞬间泄压。蒸汽爆破处理后将纤维原料洗涤并在100-120℃下干燥6-8h。在蒸汽爆破处理过程中加入碱液,有利于去除杂质小分子,增加纤维含量,提高剑麻纤维的长径比、抗拉强度和耐碱性;同时,经过上述处理后的纤维表面具有明显的蚀刻,特别有利于提高纤维与有机物的结合或增强与偶联剂的化合反应。

本发明还提供一种植物纤维,按照上述制备方法制得;特别是,所述植物纤维的长径比60-100,抗拉强度为560-620MPa。

本发明还提供上述植物纤维在制备粉末涂料中的应用。

本发明还提供一种粉末涂料,包括如下质量份的原料:端羧基聚酯树脂40-60份,聚酯固化剂3-5份,颜料0.8-10份,植物纤维粉5-20份,填料10-40份,砂纹剂0-1份和助剂0-3份;其中,植物纤维粉通过对上述植物纤维进行破碎、过筛得到。具体地,破碎可以采用高速研磨机进行;过筛可以过160-200目筛。

优选地,本发明的粉末涂料包括如下质量份的原料:端羧基聚酯树脂40-50份,聚酯固化剂3-4份,颜料0.5-2份,植物纤维粉10-20份,填料25-35份,砂纹剂0.1-0.5份和助剂0.1-0.5份。

在本发明中,端羧基聚酯树脂的酸值为30-40mgKOH/g;聚酯固化剂为TGIC和HAA中的至少一种,具体为异氰尿酸三缩水甘油酯、羟烷基酰胺等,如日本尼桑TEPIC-G、上海今益精E350;颜料为普通工业级各种颜料,可以选自炭黑、钛白粉、铁黄、铁红、旗红、酞青蓝、酞青绿、永固红和永固黄中的至少一种;填料选自硅微粉、云母粉和硫酸钡中的至少一种;助剂包括丙烯酸丁酯类流平剂、聚乙烯蜡、安息香和增光剂中的至少一种。

本发明还提供上述粉末涂料的制备方法,包括:按质量份将各原料加入混料机中进行预混,随后采用双螺杆挤出机混炼挤出,挤出后冷却、压片、破碎、研磨筛选,制得粉末涂料。

具体地,双螺杆挤出机的Ⅰ区温度95-105℃,Ⅱ区温度125-135℃,螺杆转速750-850rpm;采用ACM磨进行研磨筛选,筛选时旋转筛筛网为200目;粉末涂料的中值粒径为30-40μm。

本发明还提供一种涂膜,将上述粉末涂料固化得到;优选地,所述涂膜的表面硬度≥2H,耐冲击强度≥50kg·cm。

本发明通过对纤维原料进行特定的浸泡和蒸汽爆破处理,提高了提高纤维的长径比、抗拉强度和耐碱性,并且提高了纤维与有机物的结合力,制得的植物纤维能够良好地用于制备粉末涂料中,不仅具有可再生性和降解性,并且具有显著的经济性,大大降低了产品成本,该粉末涂料固化得到的涂膜具有较高的表面硬度和耐冲击强度。

具体实施方式

应该指出,以下详细说明都是例示性的,旨在对本申请提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也包括复数形式,此外,还应当理解的是,当在本说明中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

1、制备植物纤维

在室温条件下用3wt%的NaOH溶液浸泡剑麻纤维(即纤维原料)24小时,浸泡后用清水洗涤并在110℃的热烘箱中干燥7h。

将100g为一份单位的经上述浸泡处理后的剑麻纤维放入已加热到200℃的汽爆罐中,同时加入1L的1wt%的NaOH溶液作为蒸煮液,关闭容器;将高压热蒸汽通入汽爆罐,待汽爆罐压力恒定到2.5MPa后,保压4min,而后快速打开与接收器相连的球型阀,瞬间泄压。闪爆出的植物纤维借助压差进入接收器中,收集后用清水洗涤并在110℃热烘箱中干燥7h,制得植物纤维。

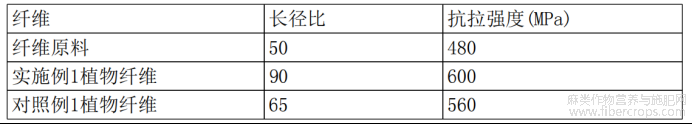

采用螺旋测微仪检测植物纤维的长径比,采用《GB5886-86苎麻单纤维断裂强度试验方法》检测植物纤维的抗拉强度,结果见表1。

2、制备粉末涂料

将上述制备的植物纤维经过高速研磨机进行破碎,再通过180目的筛网过筛,得到植物纤维粉。

本实施例的粉末涂料由如下质量份的原料制成:端羧基聚酯树脂(酸值35mgKOH/g)46.5份,聚酯固化剂TGIC3.5份,砂纹剂0.2份,硫酸钡(填料)28.8份,植物纤维粉20份,炭黑(颜料)0.8份和聚乙烯蜡粉(助剂)0.2份。

按照上述质量配比将各原料加入高速混料机中,开启搅拌5min,预混后放料,采用双螺杆130℃,螺杆转速800rpm;挤出后过辊冷却压片破碎采用ACM磨进行研磨筛选,得到中值粒径(D50)约35μm的粉末涂料。

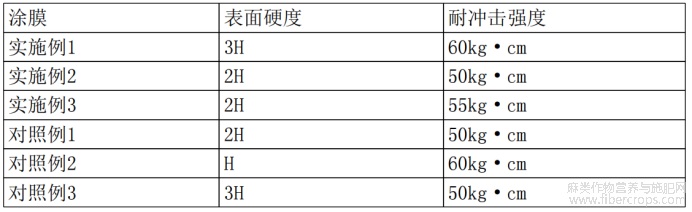

将粉末涂料在190℃下固化15min,形成的涂膜表面砂纹均匀,具备一定的光泽;采用GB/T6739对涂膜的表面硬度进行检测;采用GB/T1732对涂膜的耐冲击强度进行检测,结果见表2。

实施例2

1、制备植物纤维

在室温条件下用2wt%的NaOH溶液浸泡剑麻纤维(即纤维原料)30小时,浸泡后用清水洗涤并在100℃的热烘箱中干燥8h。

将100g为一份单位的经上述浸泡处理后的剑麻纤维放入已加热到180℃的汽爆罐中,同时加入0.8L的1.2wt%的NaOH溶液作为蒸煮液,关闭容器;将高压热蒸汽通入汽爆罐,待汽爆罐压力恒定到2MPa后,保压5min,而后快速打开与接收器相连的球型阀,瞬间泄压。闪爆出的植物纤维借助压差进入接收器中,收集后用清水洗涤并在100℃热烘箱中干燥8h,制得植物纤维,其质量检测结果见表1。

2、制备粉末涂料

将上述制备的植物纤维经过高速研磨机进行破碎,再通过160目的筛网过筛,得到植物纤维粉。

本实施例的粉末涂料由如下质量份的原料制成:端羧基聚酯树脂(酸值35mgKOH/g)40份,聚酯固化剂TGIC3份,砂纹剂0.1份,硅微粉(填料)25份,植物纤维粉15份,炭黑(颜料)0.5份和聚乙烯蜡粉(助剂)0.1份。

按照上述质量配比将各原料加入高速混料机中,开启搅拌5min,预混后放料,采用双螺杆挤出机混炼挤出,双螺杆挤出机的工作条件为:Ⅰ区温度95℃,Ⅱ区温度125℃,螺杆转速750rpm;挤出后过辊冷却压片破碎采用ACM磨进行研磨筛选,得到中值粒径约30μm的粉末涂料。

将粉末涂料在190℃下固化15min,形成的涂膜表面砂纹均匀,具备一定的光泽;采用实施例1的方法对涂膜的表面硬度和耐冲击强度进行检测,结果见表2。

实施例3

1、制备植物纤维

在室温条件下用4wt%的NaOH溶液浸泡剑麻纤维(即纤维原料)20小时,浸泡后用清水洗涤并在120℃的热烘箱中干燥6h。

将100g为一份单位的经上述浸泡处理后的剑麻纤维放入已加热到220℃的汽爆罐中,同时加入1.2L的0.8wt%的NaOH溶液作为蒸煮液,关闭容器;将高压热蒸汽通入汽爆罐,待汽爆罐压力恒定到3MPa后,保压4min,而后快速打开与接收器相连的球型阀,瞬间泄压。闪爆出的植物纤维借助压差进入接收器中,收集后用清水洗涤并在120℃热烘箱中干燥6h,制得植物纤维,其质量检测结果见表1。

2、制备粉末涂料

将上述制备的植物纤维经过高速研磨机进行破碎,再通过200目的筛网过筛,得到植物纤维粉。

本实施例的粉末涂料由如下质量份的原料制成:端羧基聚酯树脂(酸值35mgKOH/g)50份,聚酯固化剂TGIC4份,砂纹剂0.5份,云母粉(填料)35份,植物纤维粉10份,炭黑(颜料)2份和聚乙烯蜡粉(助剂)0.5份。

按照上述质量配比将各原料加入高速混料机中,开启搅拌5min,预混后放料,采用双螺杆挤出机混炼挤出,双螺杆挤出机的工作条件为:Ⅰ区温度105℃,Ⅱ区温度135℃,螺杆转速850rpm;挤出后过辊冷却压片破碎采用ACM磨进行研磨筛选,得到中值粒径约40μm的粉末涂料。

将粉末涂料在190℃下固化15min,形成的涂膜表面砂纹均匀,具备一定的光泽;采用实施例1的方法对涂膜的表面硬度和耐冲击强度进行检测,结果见表2。

对照例1

除制备植物纤维步骤中,在蒸汽爆破处理过程中不加入1wt%的NaOH溶液作为蒸煮液之外,其余与实施例1基本相同。

对照例2

除制备粉末涂料步骤中粉末涂料的组成不同之外,其余与实施例1基本相同。

本对照例的粉末涂料由如下质量份的原料制成:端羧基聚酯树脂(酸值35mgKOH/g)46.5份,聚酯固化剂TGIC3.5份,砂纹剂0.2份,硫酸钡(填料)48.8份,炭黑(颜料)0.8份和聚乙烯蜡粉(助剂)0.2份。

对照例3

除制备粉末涂料步骤中,将实施例1的剑麻纤维原料经过高速研磨机进行破碎,再通过200目的筛网过筛制得植物纤维粉之外,其余与实施例1基本相同。

表1 各植物纤维的质量检测结果

表2 各涂膜的质量检测结果

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

摘自国家发明专利,发明人:连叶骐,苏捷,刘际平,杨璠,林琳艺,黄文,申请号:202310014302.3,申请日:2023.01.05