摘 要:针对色织亚麻织物织造困难的问题,从亚麻纱线特性、亚麻染色后性能变化、上机工艺角度进行停机成因分析。通过测试不同相对湿度环境下纱线的断裂伸长率变化,选取了最佳环境相对湿度。分析了停机原因,调整了织机零部件,经过织造测试正交试验得到最佳的上机工艺参数。结果表明:织造环境最佳相对湿度为75%;张力器型号更换为SFLEX,调整剑头夹持力;最佳上机工艺组合为经纱张力23cN、综平时间340°、后梁高度1、开口量24°。调整后织造停机次数降低,织机效率提升。

关键词:色织物;亚麻;织造工艺;引纬机构;停机

近年来,随着生活水平的提高,人们对纺织品提出了更高的要求。色织亚麻产品具有良好的吸湿、透湿和保健性能,防霉防蛀[1],穿着舒适干爽、透气,质地轻盈。然而亚麻纱线弹性差、毛羽多且条干不匀,织造困难。国内亚麻产品多为素色,色彩单一,开发色彩明艳的产品存在困难[2-6]。目前国内针对亚麻织造过程中断边、纬缩、拔丝、织疵等问题,以及亚麻性能的改进、亚麻混纺工艺和减少染色对亚麻织物的损坏等方面均有研究。亚麻织物的混纺、改性和高端产品开发均有进展[9-10],但色织亚麻产品的织造工艺研究尚属空白。

本文就色织亚麻织造过程的停机问题,从亚麻纤维自身特性、染色后纱线性能变化、上机工艺等角度进行分析,提出环境改进、织机改造、上机工艺调整等方案,以降低停机次数,提高织造效率。

1停机成因分析

1.1纱线性能对织造的影响

1.1.1未染色亚麻纱线性能对织造的影响

亚麻纤维的结晶度、取向度高,无定形区少,纤维粗,单根纤维的弯曲刚度较大,纤维缺乏自然卷曲,纤维与纤维间不易抱合[11]。织造时亚麻纱线存在毛羽多且长、条干不匀、耐磨性差等缺点,容易断线停机。

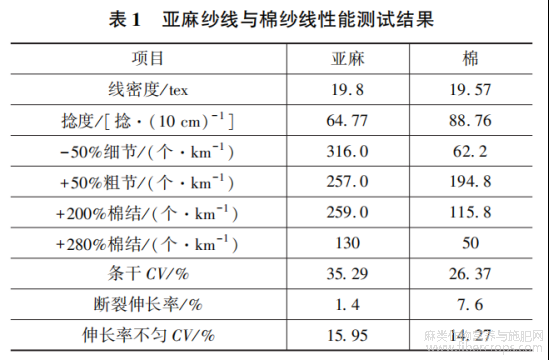

棉与亚麻均为植物纤维,化学成分以纤维素为主,性能相近,具有优良的吸湿性,舒适透气,故将亚麻纱线与棉纱线进行性能对比。试验环境为标准大气条件,温度25℃、相对湿度65%,亚麻纱线和棉纱线均未经染色和整理。两者性能测试结果见表1。

如表1所示,在线密度几乎相同的情况下,亚麻纱线捻度较低,细节、粗节、棉结较多,纱线的断裂伸长率远低于棉纱。故相较于棉纱,亚麻纱线断裂伸长率小,抗拉伸能力和条干均匀度差,不利于织造。

1.1.2染色后亚麻纱线性能变化对织造的影响

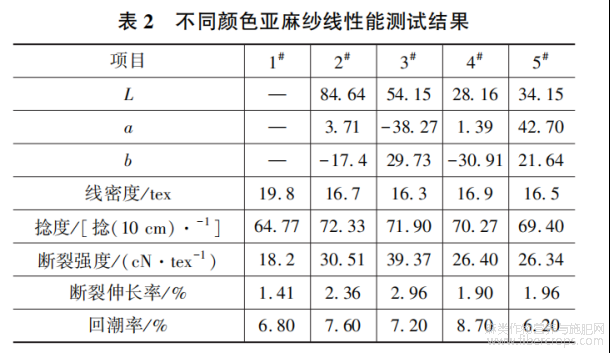

色织亚麻织物突破了传统素色亚麻织物的单一风格,但其织造更为困难,主要原因是亚麻原纱经过染色后,性能指标发生了变化。选用亚麻原纱试样1#与染色后的白、绿、蓝、红(试样2#~5#)4种有色亚麻纱线在标准大气条件下(温度25℃,相对湿度65%)进行性能测试,测试结果见表2。

如表2所示:经过染色后,亚麻原纱线密度下降,其中3#绿色纱线尤为明显;捻度略有提升;断裂伸长率和断裂强度提升较多,但提升的程度不一,其中纱线4#和纱线5#提升幅度较小,2#白纱次之,3#绿纱最大;回潮率有升有降,纱线2#~4#回潮率上升,5#纱线回潮率下降。

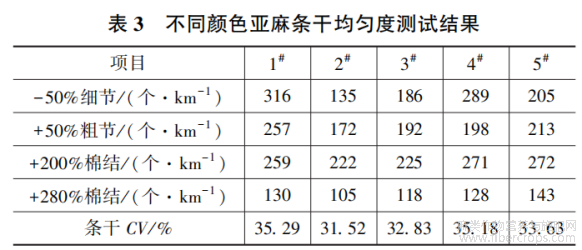

对4种有色亚麻纱线和亚麻原纱进行条干均匀度测试,测试结果见表3。测试条件为:标准大气条件,纱线测试长度400m,测试速度100m/min,时间0.5min。

如表3所示:亚麻原纱经过染色后,各个颜色亚麻纱线的细节和粗节数量均有所降低,其中纱线2#尤为明显;而棉结变化不一,纱线2#、3#降低,纱线4#、5#上升;条干CV值下降程度不一,4#蓝色纱线基本没有变化,2

#白色纱线下降明显。

观察并总结表2、表3数据发现,颜色较浅的白色和绿色纱线性能较好,捻度、断裂伸长、条干均匀度均优于红色和蓝色纱线。亚麻纤维中木质素、果胶含量较高,这些非纤维素物质阻碍了染料向纤维中渗透,使其难以与纤维素反应[12-13],推测颜色较浅的染料在染色时受到的阻碍较小,对亚麻纤维的伤害也较小。

亚麻原纱在染色之后各项性能指标均发生了变化。不同颜色纱线的性能指标的变化程度、变化方向均不同。织造过程中不同颜色亚麻纱线的选配对织造产生的影响不同,导致织造问题多变复杂。

1.2引纬机构与织造工艺对织造的影响

1.2.1引纬机构对织造的影响

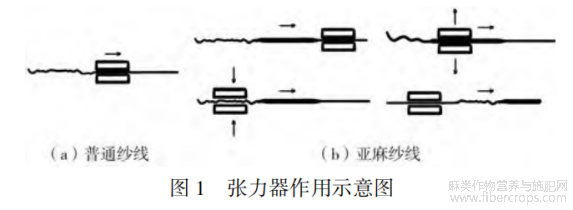

纱线的引纬是将具有一定长度和一定张力的纬纱以一定速度在规定时间内正确引入梭口。色织亚麻面料织造多使用剑杆织机。引纬时,由于筒子直径上大下小,所以纬纱在退绕过程中张力不一,不利于后续织造。储纬器可起到消除纬纱张力、卷绕并储存纬纱的作用,避免纬纱松弛,有利于打纬、剪纬。储纬器内部对纱线起到调节作用的部件有毛刷、叶片式张力器和同轴张力器,叶片式张力器在内,同轴张力器在外。企业在实际使用过程中,考虑到成本,一般使用叶片式张力器和毛刷,弃用同轴张力器。张力器作用示意图见图1。

如图1(a)所示,纱线在储纬器中经过由两片金属片制成的叶片式张力器,张力器对纱线有轻微的夹持力,使纱线在经过张力器后部分松弛得以消除。

亚麻纱线张力器作用效果见图1(b)。在引纬过程中,粗纱将张力器冲开,若之后有细纱,张力器由于惯性无法立刻夹住细纱,导致部分细纱松弛无法消除,继而引出一条张力不匀的纬纱,不利于织造。

1.2.2织造工艺对织造的影响

亚麻纱线弹性差,条干不匀,不耐摩擦,在织造过程中经常会出现经纬纱断裂而导致停机。故织机需要高度合适的梭口,并要减少钢筘、综丝对经纱的摩擦[14]。

钢筘摆动区是最容易产生停机的区域,钢筘将纬纱打入织口,钢筘往返的重复摆动造成了大量的摩擦。在经纬纱相互交织时,由于纱线的屈曲,织机的钢筘布幅往往大于织口布幅。钢筘在将新引入的纬纱推入织口的同时也使筘幅与织口布幅重合,即在钢筘的作用下,织口布幅扩展,与筘幅达到一致。钢筘对织口外侧经纱产生扩张力,钢筘与边纱的摩擦增大,易产生断纱。

梭口部位工艺准备不当易导致停机。开口时经纱拉伸,闭口时经纱松弛,经纱在综眼和筘齿处受到摩擦,梭口高度、梭口深度、后梁高度均会对经纱拉伸变形产生很大的影响[15-17]。

梭口过大会增加经纱对纬纱的抱合力,梭口闭合时间过早会导致经纬纱摩擦长度过大。打纬时经纬纱握持力和摩擦力均会增加,易导致纬纱断裂。亚麻纱线毛羽长,色织亚麻织造时多不上浆,造成开口不清,容易导致纱线之间纠缠。经纱上机张力、停经架位置、后梁高度均会对开口清晰度、经纱断裂伸长率以及织物外观效应产生显著的影响。

2停机问题的解决方法

2.1织造环境的相对湿度控制

根据织造生产经验,相对湿度变化对停机率有一定的影响,主要体现在影响纱线的毛羽和断裂伸长率。在较高的相对湿度环境下,由于空气水分作用,纱线表面毛羽减少,织造时梭口清晰,织疵或故障减少。

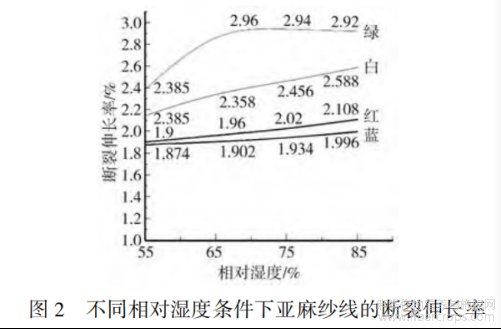

为了探讨不同相对湿度下亚麻纱线的断裂伸长率变化,在试验前将纱线放置在恒温恒湿室中平衡24h,再将纱线放置于相对湿度可调的气候箱中,相对湿度为55%、65%、75%、85%,放置时间为6h。纱线经调湿平衡后进行定速拉伸试验,试验温度为25℃[18-19]。不同相对湿度下亚麻纱线断裂伸长率测试结果见图2。

如图2所示,有色亚麻纱线在相对湿度较高的环境下断裂伸长率较高。相对湿度在75%以下,纱线断裂伸长率的上升幅度较大;相对湿度超过75%后,纱线断裂伸长率上升幅度较小。为了保证较高的织造效率,色织亚麻织物织造环境应长时间保持高湿度状态,考虑到成本效率等问题,色织亚麻织造车间的最佳相对湿度为75%左右。

2.2织造调整

2.2.1引纬机构的改进与织机选用

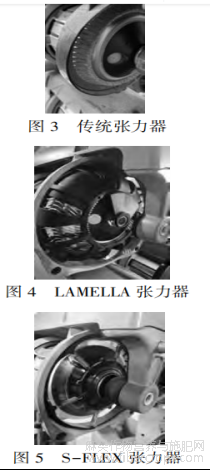

不同张力器结构见图3~图5。

如图3所示,传统储纬器的张力器由多根笔直的塑料毛刷组成,不耐磨,对纱线遮挡性不强,不适用于色织亚麻织物的织造。如图4所示,LAMELLA张力器由多片S型的不锈钢片组成,耐磨性强,对纱线的遮挡性高,引出的纱线张力均匀,利于织造。但LAMELLA张力器也有穿纱时纱线易割断,调整加工困难,机器易坏等缺点,故又将LAMELLA张力器换成S-FLEX张力器。如图5所示,S-FLEX张力器为碗状,外部由6根弹簧固定。与LAMELLA张力器一样,S-FLEX张力器不受亚麻纱线粗细不匀的响,但效果略差于LAMELLA张力器,胜在调整加工简易,不易损坏。

送纬剑头距第一片轨道片的距离以110~115mm为宜,剑头端距尺寸以60~70mm为宜,各种齿轮间隙要小,动程过大容易撞坏剑头。剑头、剑带(含筋条)要用砂纸反复打磨,两者交接处不能有凸起或者台阶。适当调整送纬剑的夹持力,降低送纬剑对纬纱的张力,可以减少织造过程中因夹纱失败而导致的停机。

选用R9000型剑杆织机织造色织亚麻织物。它除了具有无梭织机速度高、自动化程度高、生产效率高的特点外,其积极引纬方式具有很强的品种适应性,能适应各类纱线的引纬。与其他织机相比,R9000型剑杆织机更适用于多色引纬,可以生产12色引纬的多种式样图案的产品,积极式的剑杆驱动可以对引纬困难的纱线进行引纬。

2.2.2上机工艺的调整

经前文分析,织造主要在梭口部位出现问题。经纱上机张力、停经架位置、后梁高度、开口大小不当会造成纱线织造效果不佳,停机次数多,影响织机效率。

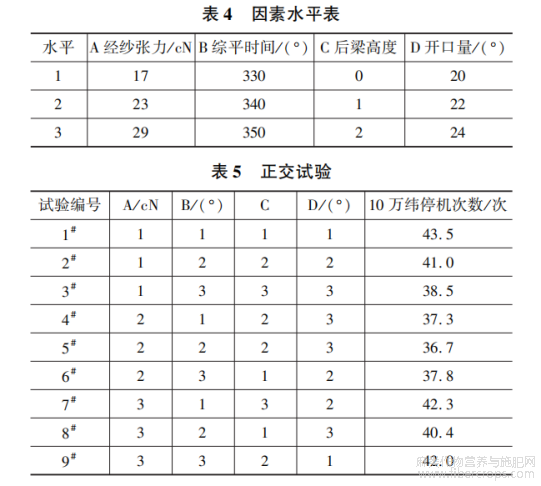

在工厂实际生产过程中,色织亚麻织物的织造车速约为350r/min,织机效率为60%。本文以上机张力、综平时间、后梁高度、开口量为试验因素,分别记作ABCD,各个因素取3个水平,进行4因素3水平正交试验。因素水平表见表4。正交试验表见表5。

由表5可知,试验5#的10万纬停机次数最少,为36.7次,故最优的上机工艺组合为A2B2C2D3。上机工艺参数为:经纱张力23cN、综平时间340°、后梁高度1、开口量24°。

上述工艺配置有效减少了纱线织造引起的停机,织机效率提高到70%以上。

3结语

色织亚麻织物性能优良,但是有色亚麻断裂伸长率低,不同颜色亚麻纱线性能之间存在差异,导致织造过程中经常停机。经过提高织造环境相对湿度至75%,更换张力器为S-FLEX张力器,调整剑头夹持力,调整经纱张力至23cN、综平时间340°、后梁高度1、开口量24°,织造效率得到了显著提升。

参考文献

[1] 吴基作,唐琴. 色织亚麻金线提花织物的研制与开发[ J]. 山东纺织科技,2007(2):8-9.

[2] 康柏森. 我国亚麻纺织产品发展思路的若干探讨[J]. 中国科技投资,2013(9):40.

[3] 刘彦红,林学伟. 试论我国亚麻纺织产品设计、发展的新思路[J].今日科苑,2009(22):294.

[4] 徐智权. 基于亚麻纺织产品优化发展的探究[ J]. 纺织报告,2019(1):15-16,27.

[5] 姚融,孙培珍. 关于亚麻织造中的断边问题[J]. 黑龙江纺织,1996(1):7-8.

[6] 葛利军. 在织造中消除纯亚麻织物中的纬缩[J]. 天津工业大学学报,2001,20(1):55-56.

[7] CRUICKSHANK P. Flax in croatia: Traditional production methods,the use and care of linen in folk costumes and implications for museumconservation[J]. Textile History,2011,42(2):239-260.

[8] 李万涛,喻芳. 国内外亚麻纺织产品结构的分析[J]. 黑龙江纺织,2000(3):4-5.

[9] CERBU C. Practical solution for improving the mechanical behaviourof the composite materials reinforced with flax woven fabric[ J]. Advances in Mechanical Engineering, 2015,7(2):168781401558208.

[10] LANSIAUX H,LABANIEH A R,SOULAT D, et al. Flax roving twisting preparation for weaving and effect of the weft layers number onthe physical and mechanical properties of 3D interlock flax fabric[J]. SN Applied Sciences,2020,2(2):249.

[11] 许东,王飞,司志,等. Opti Max 型剑杆织机生产亚麻织物的工艺探讨[J]. 纺织导报,2021(3):48-50.

[12] 郁海楠,张小丽,孙佳琪,等. 亚麻纱的前处理工艺[ J]. 印染助剂,2020,37(6):43-47.

[13] 于洋. 亚麻染整新技术的开发[D]. 西安:西安工程大学,2015.

[14] 陈波. 天马 11-E 剑杆织机织造亚麻织物上机工艺的研究[ J].齐齐哈尔大学学报,1999(2):82-84.

[15] 武银飞. GA747-Ⅱ型剑杆织机引纬机构快速定位方法[ J]. 上海纺织科技,2016,44(6):13-14,23.

[16] 冯岑. 小型企业亚麻织物织造质量分析[ J]. 江苏丝绸,2002(3):13-16.

[17] 郑海荣,洪爱东. 喷气织机织造亚麻混纺产品的生产实践[J]. 纺织器材,2019,46(4):33-36.

[18] 王宏,郝红娟,姚静. 环境湿度对棉纤维断裂比强度测试结果的影响[J]. 中国棉花,2016,43(12):33-36.

[19] 周建新,程相云,张佩华. 不同湿度环境下羊毛纱和棉纱的性能对比与分析[J]. 上海纺织科技,2013,41(8):31-33.

文章摘自:杨帆,鲁佳亮,徐铮.色织亚麻织物织造过程停机原因及改进[J].上海纺织科技,2023,51(02):53-56.DOI:10.16549/j.cnki.issn.1001-2044.2023.02.074.