摘 要:本发明公开了一种植物纤维绒轻薄透气功能面料制备工艺,其技术方案要点是:包括以下步骤:S1、制备植物纤维丝线:将苎麻、罗布麻和红麻的皮纤维剥取后,将其清洗干净,之后碱浴漂白,并经过蒸汽蒸煮和烘干处理,得到干纤维,将苎麻、罗布麻和红麻的干纤维混合成束,经捻线机捻制成线,得到植物纤维丝线;S2、制备仿丝透气线;S3、织造成布:将植物纤维丝线和仿丝透气线经过纱架转换成经纱,之后把经纱穿在织布机的筘上,用于织布机织造出所需的幅宽和经向密度;S4、坏布前处理:先经过烧毛、退浆、煮炼、漂白和丝光;S5、染色:将面料染色得到染色面料。本植物纤维绒轻薄透气功能面料制备工艺具有制备工艺简单的优点。

技术要点

1.一种植物纤维绒轻薄透气功能面料制备工艺,其特征在于:包括以下步骤:

S1、制备植物纤维丝线:将苎麻、罗布麻和红麻的皮纤维剥取后,将其清洗干净,之后碱浴漂白,并经过蒸汽蒸煮和烘干处理,得到干纤维,将苎麻、罗布麻和红麻的干纤维混合成束,经捻线机捻制成线,得到植物纤维丝线;

S2、制备仿丝透气线:将棉纤维中加入纳米甲壳素和变性淀粉,搅拌后向棉纤维中加入芦苇纤维、竹纤维、百合茎纤维和荷叶纤维,经过充分搅动混合后将其加热,之后利用挤出机挤出纤维线,经过冷却定型后得到仿丝透气线;

S3、织造成布:将植物纤维丝线和仿丝透气线经过纱架转换成经纱,之后把经纱穿在织布机的筘上,用于织布机织造出所需的幅宽和经向密度,经过织布机织成坯布;

S4、坏布前处理:先经过烧毛、退浆、煮炼、漂白和丝光,制造成面料;

S5、染色:将面料染色得到染色面料。

2.根据权利要求1所述的一种植物纤维绒轻薄透气功能面料制备工艺,其特征在于:所述S1中在制备植物纤维丝线时,采用的碱液的PH为12-13,碱液的温度为40-45℃。

3.根据权利要求1所述的一种植物纤维绒轻薄透气功能面料制备工艺,其特征在于:所述S1中在制备植物纤维丝线时,在进行蒸汽蒸煮时,采用的蒸煮液为水、乙酸和乙酸乙酯的混合物,其中乙酸的质量分数为2-5%,乙酸乙酯的质量分数为4-7%。

4.根据权利要求1所述的一种植物纤维绒轻薄透气功能面料制备工艺,其特征在于:所述S2中在制备仿丝透气线时,向混合纤维内加入薰衣草精油,在加热纤维时将纤维加热至70-80℃并保温30min,并加入1-乙基-3-甲基咪唑乙酸盐混合,搅拌均匀后喂入双螺杆挤出机,制成纺丝。

5.根据权利要求1所述的一种植物纤维绒轻薄透气功能面料制备工艺,其特征在于:所述S4在坏布前处理中,在烧毛时采用酒精喷枪烧去布面的绒毛,在退浆时将坯布加入至退浆液中,其中退浆液包括以下质量计组分:水100-120份、润滑剂4-8份、柔软剂3-9份、增稠剂2-5份、防腐剂4-7份。

6.根据权利要求5所述的一种植物纤维绒轻薄透气功能面料制备工艺,其特征在于:所述退浆液中的润滑剂为聚乙烯蜡微粉,柔软剂为硅油柔软剂,增稠剂为丙二醇藻蛋白酸酯和甲基纤维素的混合物,防腐剂为苯甲酸和苯甲酸钠的混合物。

7.根据权利要求1所述的一种植物纤维绒轻薄透气功能面料制备工艺,其特征在于:所述S4在坏布前处理中,在煮炼时采用的煮炼液包括以下质量计组分:氢氧化钾20-30份、硅酸钠24-35份、鳌合分散剂10-20份、水120-150份,在漂白时采用的漂白剂包括以下质量计组分:亚硫酸钠5-12份、偏磷酸钠8-20份、三聚磷酸钠5-10份、磷酸三钠8-14份、硫酸钾铝5-12份、醋酸钠20-25份、水300-400份,在丝光时,采用的丝光渗透剂包括以下质量计组分:壬基酚聚氧乙烯醚5-12份、脂肪醇醚3-9份、有机酸酐4-10份、冰醋酸5-10份、乙基三乙氧基硅烷5-10份、水200-260份。

8.根据权利要求1所述的一种植物纤维绒轻薄透气功能面料制备工艺,其特征在于:所述S5中在染色过程中,采用的燃料包括以下组分:有机溶剂、色料、ETPU、处理剂、二甲苯。

技术领域

本发明涉及面料生产领域,特别涉及一种植物纤维绒轻薄透气功能面料制备工艺。

背景技术

植物纤维绒轻薄透气功能面料采用植物纤维制成,具有较为舒适的优点,具有良好的应用前景。

现有公开号为CN112609468B的中国专利,其公开了轻量透气透湿抗紫外线面料的制备工艺,包括以下步骤:将纱线进行整经,上浆,并轴,并用织机进行织造;在退浆机种注入纯碱,精练剂,螯合剂进行处理,去除织物纱线里面的油剂;在酸性条件下把退浆后的布浸于抗紫外线溶液中染色,固色,洗净,抗紫外线药剂的用量3~8%owf;将染后的织物进行泼水整理,120℃~200℃金属辊轧光整理;涂层胶为水性聚丙烯酸类或聚氨酯类,涂层胶中加入对紫外线有吸收功能的抗紫外线整理剂,紫外线药剂的用量为涂层胶用量3%~12%;在定型温度140℃~160℃,速度40~50m/min,进行热定型整理。

上述专利中生产的面料具有抗紫外线的优点,但是其依旧存在着一些缺点,如:其生产工艺复杂,且生产的面料的综合性能差,不具有透气轻薄的优点。

发明内容

针对背景技术中提到的问题,本发明的目的是提供一种植物纤维绒轻薄透气功能面料制备工艺,以解决背景技术中提到的问题。

本发明的上述技术目的是通过以下技术方案得以实现的:

一种植物纤维绒轻薄透气功能面料制备工艺,包括以下步骤:

S1、制备植物纤维丝线:将苎麻、罗布麻和红麻的皮纤维剥取后,将其清洗干净,之后碱浴漂白,并经过蒸汽蒸煮和烘干处理,得到干纤维,将苎麻、罗布麻和红麻的干纤维混合成束,经捻线机捻制成线,得到植物纤维丝线;

S2、制备仿丝透气线:将棉纤维中加入纳米甲壳素和变性淀粉,搅拌后向棉纤维中加入芦苇纤维、竹纤维、百合茎纤维和荷叶纤维,经过充分搅动混合后将其加热,之后利用挤出机挤出纤维线,经过冷却定型后得到仿丝透气线;

S3、织造成布:将植物纤维丝线和仿丝透气线经过纱架转换成经纱,之后把经纱穿在织布机的筘上,用于织布机织造出所需的幅宽和经向密度,经过织布机织成坯布;

S4、坏布前处理:先经过烧毛、退浆、煮炼、漂白和丝光,制造成面料;

S5、染色:将面料染色得到染色面料。

较佳的,所述S1中在制备植物纤维丝线时,采用的碱液的PH为12-13,碱液的温度为40-45℃。

较佳的,所述S1中在制备植物纤维丝线时,在进行蒸汽蒸煮时,采用的蒸煮液为水、乙酸和乙酸乙酯的混合物,其中乙酸的质量分数为2-5%,乙酸乙酯的质量分数为4-7%。

较佳的,所述S2中在制备仿丝透气线时,向混合纤维内加入薰衣草精油,在加热纤维时将纤维加热至70-80℃并保温30min,并加入1-乙基-3-甲基咪唑乙酸盐混合,搅拌均匀后喂入双螺杆挤出机,制成纺丝。

较佳的,所述S4在坏布前处理中,在烧毛时采用酒精喷枪烧去布面的绒毛,在退浆时将坯布加入至退浆液中,其中退浆液包括以下质量计组分:水100-120份、润滑剂4-8份、柔软剂3-9份、增稠剂2-5份、防腐剂4-7份。

较佳的,所述退浆液中的润滑剂为聚乙烯蜡微粉,柔软剂为硅油柔软剂,增稠剂为丙二醇藻蛋白酸酯和甲基纤维素的混合物,防腐剂为苯甲酸和苯甲酸钠的混合物。

较佳的,所述S4在坏布前处理中,在煮炼时采用的煮炼液包括以下质量计组分:氢氧化钾20-30份、硅酸钠24-35份、鳌合分散剂10-20份、水120-150份,在漂白时采用的漂白剂包括以下质量计组分:亚硫酸钠5-12份、偏磷酸钠8-20份、三聚磷酸钠5-10份、磷酸三钠8-14份、硫酸钾铝5-12份、醋酸钠20-25份、水300-400份,在丝光时,采用的丝光渗透剂包括以下质量计组分:壬基酚聚氧乙烯醚5-12份、脂肪醇醚3-9份、有机酸酐4-10份、冰醋酸5-10份、乙基三乙氧基硅烷5-10份、水200-260份。

较佳的,所述S5中在染色过程中,采用的燃料包括以下组分:有机溶剂、色料、ETPU、处理剂、二甲苯。

综上所述,本发明主要具有以下有益效果:

本植物纤维绒轻薄透气功能面料制备工艺具有制备工艺简单的优点,通过利用制备植物纤维丝线、制备仿丝透气线、织造成布、坏布前处理、染色等步骤,能够生产出轻薄透气的面料,生产制造的面料综合性能好,使用寿命长。

附图说明

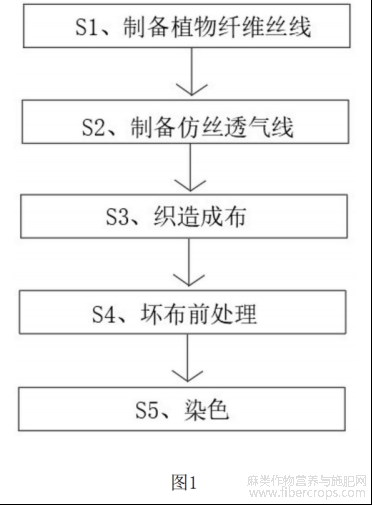

图1是本发明的流程框图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

参考图1,一种植物纤维绒轻薄透气功能面料制备工艺,包括以下步骤:

S1、制备植物纤维丝线:将苎麻、罗布麻和红麻的皮纤维剥取后,将其清洗干净,之后碱浴漂白,并经过蒸汽蒸煮和烘干处理,得到干纤维,将苎麻、罗布麻和红麻的干纤维混合成束,经捻线机捻制成线,得到植物纤维丝线;

S2、制备仿丝透气线:将棉纤维中加入纳米甲壳素和变性淀粉,搅拌后向棉纤维中加入芦苇纤维、竹纤维、百合茎纤维和荷叶纤维,经过充分搅动混合后将其加热,之后利用挤出机挤出纤维线,经过冷却定型后得到仿丝透气线;

S3、织造成布:将植物纤维丝线和仿丝透气线经过纱架转换成经纱,之后把经纱穿在织布机的筘上,用于织布机织造出所需的幅宽和经向密度,经过织布机织成坯布;

S4、坏布前处理:先经过烧毛、退浆、煮炼、漂白和丝光,制造成面料;

S5、染色:将面料染色得到染色面料。

其中,S1中在制备植物纤维丝线时,采用的碱液的PH为12,碱液的温度为40℃。

其中,S1中在制备植物纤维丝线时,在进行蒸汽蒸煮时,采用的蒸煮液为水、乙酸和乙酸乙酯的混合物,其中乙酸的质量分数为2%,乙酸乙酯的质量分数为4%。

其中,S2中在制备仿丝透气线时,向混合纤维内加入薰衣草精油,在加热纤维时将纤维加热至70℃并保温30min,并加入1-乙基-3-甲基咪唑乙酸盐混合,搅拌均匀后喂入双螺杆挤出机,制成纺丝。

其中,S4在坏布前处理中,在烧毛时采用酒精喷枪烧去布面的绒毛,在退浆时将坯布加入至退浆液中,其中退浆液包括以下质量计组分:水100份、润滑剂4份、柔软剂9份、增稠剂2份、防腐剂4份。

其中,退浆液中的润滑剂为聚乙烯蜡微粉,柔软剂为硅油柔软剂,增稠剂为丙二醇藻蛋白酸酯和甲基纤维素的混合物,防腐剂为苯甲酸和苯甲酸钠的混合物。

其中,S4在坏布前处理中,在煮炼时采用的煮炼液包括以下质量计组分:氢氧化钾20份、硅酸钠24份、鳌合分散剂10份、水120份,在漂白时采用的漂白剂包括以下质量计组分:亚硫酸钠5份、偏磷酸钠20份、三聚磷酸钠10份、磷酸三钠8份、硫酸钾铝5份、醋酸钠25份、水300份,在丝光时,采用的丝光渗透剂包括以下质量计组分:壬基酚聚氧乙烯醚5-12份、脂肪醇醚3份、有机酸酐10份、冰醋酸5份、乙基三乙氧基硅烷5份、水200份。

其中,S5中在染色过程中,采用的燃料包括以下组分:有机溶剂、色料、ETPU、处理剂、二甲苯。

其中,本植物纤维绒轻薄透气功能面料制备工艺具有制备工艺简单的优点,通过利用制备植物纤维丝线、制备仿丝透气线、织造成布、坏布前处理、染色等步骤,能够生产出轻薄透气的面料,生产制造的面料综合性能好,使用寿命长。

实施例2

参考图1,一种植物纤维绒轻薄透气功能面料制备工艺,包括以下步骤:

S1、制备植物纤维丝线:将苎麻、罗布麻和红麻的皮纤维剥取后,将其清洗干净,之后碱浴漂白,并经过蒸汽蒸煮和烘干处理,得到干纤维,将苎麻、罗布麻和红麻的干纤维混合成束,经捻线机捻制成线,得到植物纤维丝线;

S2、制备仿丝透气线:将棉纤维中加入纳米甲壳素和变性淀粉,搅拌后向棉纤维中加入芦苇纤维、竹纤维、百合茎纤维和荷叶纤维,经过充分搅动混合后将其加热,之后利用挤出机挤出纤维线,经过冷却定型后得到仿丝透气线;

S3、织造成布:将植物纤维丝线和仿丝透气线经过纱架转换成经纱,之后把经纱穿在织布机的筘上,用于织布机织造出所需的幅宽和经向密度,经过织布机织成坯布;

S4、坏布前处理:先经过烧毛、退浆、煮炼、漂白和丝光,制造成面料;

S5、染色:将面料染色得到染色面料。

其中,S1中在制备植物纤维丝线时,采用的碱液的PH为13,碱液的温度为45℃。

其中,S1中在制备植物纤维丝线时,在进行蒸汽蒸煮时,采用的蒸煮液为水、乙酸和乙酸乙酯的混合物,其中乙酸的质量分数为5%,乙酸乙酯的质量分数为7%。

其中,S2中在制备仿丝透气线时,向混合纤维内加入薰衣草精油,在加热纤维时将纤维加热至80℃并保温30min,并加入1-乙基-3-甲基咪唑乙酸盐混合,搅拌均匀后喂入双螺杆挤出机,制成纺丝。

其中,S4在坏布前处理中,在烧毛时采用酒精喷枪烧去布面的绒毛,在退浆时将坯布加入至退浆液中,其中退浆液包括以下质量计组分:水120份、润滑剂8份、柔软剂3份、增稠剂5份、防腐剂7份。

其中,退浆液中的润滑剂为聚乙烯蜡微粉,柔软剂为硅油柔软剂,增稠剂为丙二醇藻蛋白酸酯和甲基纤维素的混合物,防腐剂为苯甲酸和苯甲酸钠的混合物。

其中,S4在坏布前处理中,在煮炼时采用的煮炼液包括以下质量计组分:氢氧化钾30份、硅酸钠29份、鳌合分散剂15份、水120份,在漂白时采用的漂白剂包括以下质量计组分:亚硫酸钠12份、偏磷酸钠8份、三聚磷酸钠5份、磷酸三钠14份、硫酸钾铝5份、醋酸钠20份、水300份,在丝光时,采用的丝光渗透剂包括以下质量计组分:壬基酚聚氧乙烯醚12份、脂肪醇醚9份、有机酸酐4份、冰醋酸5份、乙基三乙氧基硅烷10份、水200份。

其中,S5中在染色过程中,采用的燃料包括以下组分:有机溶剂、色料、ETPU、处理剂、二甲苯。

其中,本植物纤维绒轻薄透气功能面料制备工艺具有制备工艺简单的优点,通过利用制备植物纤维丝线、制备仿丝透气线、织造成布、坏布前处理、染色等步骤,能够生产出轻薄透气的面料,生产制造的面料综合性能好,使用寿命长。

实施例3

参考图1,一种植物纤维绒轻薄透气功能面料制备工艺,包括以下步骤:

S1、制备植物纤维丝线:将苎麻、罗布麻和红麻的皮纤维剥取后,将其清洗干净,之后碱浴漂白,并经过蒸汽蒸煮和烘干处理,得到干纤维,将苎麻、罗布麻和红麻的干纤维混合成束,经捻线机捻制成线,得到植物纤维丝线;

S2、制备仿丝透气线:将棉纤维中加入纳米甲壳素和变性淀粉,搅拌后向棉纤维中加入芦苇纤维、竹纤维、百合茎纤维和荷叶纤维,经过充分搅动混合后将其加热,之后利用挤出机挤出纤维线,经过冷却定型后得到仿丝透气线;

S3、织造成布:将植物纤维丝线和仿丝透气线经过纱架转换成经纱,之后把经纱穿在织布机的筘上,用于织布机织造出所需的幅宽和经向密度,经过织布机织成坯布;

S4、坏布前处理:先经过烧毛、退浆、煮炼、漂白和丝光,制造成面料;

S5、染色:将面料染色得到染色面料。

其中,S1中在制备植物纤维丝线时,采用的碱液的PH为13,碱液的温度为43℃。

其中,S1中在制备植物纤维丝线时,在进行蒸汽蒸煮时,采用的蒸煮液为水、乙酸和乙酸乙酯的混合物,其中乙酸的质量分数为3%,乙酸乙酯的质量分数为5%。

其中,S2中在制备仿丝透气线时,向混合纤维内加入薰衣草精油,在加热纤维时将纤维加热至75℃并保温30min,并加入1-乙基-3-甲基咪唑乙酸盐混合,搅拌均匀后喂入双螺杆挤出机,制成纺丝。

其中,S4在坏布前处理中,在烧毛时采用酒精喷枪烧去布面的绒毛,在退浆时将坯布加入至退浆液中,其中退浆液包括以下质量计组分:水110份、润滑剂6份、柔软剂7份、增稠剂3份、防腐剂4份。

其中,退浆液中的润滑剂为聚乙烯蜡微粉,柔软剂为硅油柔软剂,增稠剂为丙二醇藻蛋白酸酯和甲基纤维素的混合物,防腐剂为苯甲酸和苯甲酸钠的混合物。

其中,S5中在染色过程中,采用的燃料包括以下组分:有机溶剂、色料、ETPU、处理剂、二甲苯。

其中,本植物纤维绒轻薄透气功能面料制备工艺具有制备工艺简单的优点,通过利用制备植物纤维丝线、制备仿丝透气线、织造成布、坏布前处理、染色等步骤,能够生产出轻薄透气的面料,生产制造的面料综合性能好,使用寿命长。

实施例4

参考图1,一种植物纤维绒轻薄透气功能面料制备工艺,包括以下步骤:

S1、制备植物纤维丝线:将苎麻、罗布麻和红麻的皮纤维剥取后,将其清洗干净,之后碱浴漂白,并经过蒸汽蒸煮和烘干处理,得到干纤维,将苎麻、罗布麻和红麻的干纤维混合成束,经捻线机捻制成线,得到植物纤维丝线;

S2、制备仿丝透气线:将棉纤维中加入纳米甲壳素和变性淀粉,搅拌后向棉纤维中加入芦苇纤维、竹纤维、百合茎纤维和荷叶纤维,经过充分搅动混合后将其加热,之后利用挤出机挤出纤维线,经过冷却定型后得到仿丝透气线;

S3、织造成布:将植物纤维丝线和仿丝透气线经过纱架转换成经纱,之后把经纱穿在织布机的筘上,用于织布机织造出所需的幅宽和经向密度,经过织布机织成坯布;

S4、坏布前处理:先经过烧毛、退浆、煮炼、漂白和丝光,制造成面料;

S5、染色:将面料染色得到染色面料。

其中,S1中在制备植物纤维丝线时,采用的碱液的PH为12,碱液的温度为42℃。

其中,S1中在制备植物纤维丝线时,在进行蒸汽蒸煮时,采用的蒸煮液为水、乙酸和乙酸乙酯的混合物,其中乙酸的质量分数为5%,乙酸乙酯的质量分数为4%。

其中,S2中在制备仿丝透气线时,向混合纤维内加入薰衣草精油,在加热纤维时将纤维加热至76℃并保温30min,并加入1-乙基-3-甲基咪唑乙酸盐混合,搅拌均匀后喂入双螺杆挤出机,制成纺丝。

其中,S4在坏布前处理中,在烧毛时采用酒精喷枪烧去布面的绒毛,在退浆时将坯布加入至退浆液中,其中退浆液包括以下质量计组分:水115份、润滑剂7份、柔软剂5份、增稠剂3份、防腐剂6份。

其中,退浆液中的润滑剂为聚乙烯蜡微粉,柔软剂为硅油柔软剂,增稠剂为丙二醇藻蛋白酸酯和甲基纤维素的混合物,防腐剂为苯甲酸和苯甲酸钠的混合物。

其中,S5中在染色过程中,采用的燃料包括以下组分:有机溶剂、色料、ETPU、处理剂、二甲苯。

其中,本植物纤维绒轻薄透气功能面料制备工艺具有制备工艺简单的优点,通过利用制备植物纤维丝线、制备仿丝透气线、织造成布、坏布前处理、染色等步骤,能够生产出轻薄透气的面料,生产制造的面料综合性能好,使用寿命长。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

摘自国家发明专利,发明人:俞建辉,王磊,申请号:202211512179.X,申请日:2022.11.29