摘 要:本发明公开了一种吸声阻燃纤维基微孔复合材料的制备方法,包括以下步骤:S1、将纤维素、聚磷腈搅拌溶于预冷碱/脲水溶液中得到粘性溶液;S2、将黄麻纤维/聚酯超细纤维针刺毡浸轧粘性溶液,并在一定温度下处理一段时间实现黄麻纤维的溶胀与聚酯超细纤维的开纤;S3、将浸轧后的黄麻纤维/聚酯超细纤维针刺毡放入凝固浴中,使纤维素和聚磷腈原位再生形成阻燃再生纤维素气凝胶;S4、经水洗液水洗、干燥后,得到针刺毡/气凝胶复合阻燃吸声材料。本发明采用上述吸声阻燃纤维基微孔复合材料的制备方法,能够解决现有的纤维材料对于低频噪声的吸收能力较差的问题,并且具有较好的阻燃效果。

技术要点

1 .一种吸声阻燃纤维基微孔复合材料的制备方法,其特征在于,包括以下步骤:

S1、将纤维素、聚磷腈搅拌溶于预冷碱/脲水溶液中得到粘性溶液;

S2、将黄麻纤维/聚酯超细纤维针刺毡浸轧粘性溶液,并在一定温度下处理一段时间实现黄麻纤维的溶胀与聚酯超细纤维的开纤;

S3、将浸轧后的黄麻纤维/聚酯超细纤维针刺毡放入凝固浴中,使纤维素和聚磷腈原位再生形成阻燃再生纤维素气凝胶;

S4、经水洗液水洗、干燥后,得到针刺毡/气凝胶复合阻燃吸声材料。

2.根据权利要求1所述的一种吸声阻燃纤维基微孔复合材料的制备方法,其特征在于:所述S1中,粘性溶液中纤维素的质量百分比为1%?6%;粘性溶液中聚磷腈的质量百分比为0.1%?1 .2%。

3.根据权利要求1所述的一种吸声阻燃纤维基微孔复合材料的制备方法,其特征在于:所述S1中,聚磷腈为聚烷氧基磷腈、聚芳氧基磷腈、聚氟代烷氧基磷腈、聚胺基磷腈中的任意一种或多种混合物。

4.根据权利要求1所述的一种吸声阻燃纤维基微孔复合材料的制备方法,其特征在于:所述S1中,预冷碱/脲水溶液为预冷至?12℃的质量分数为4 .6%的氢氧化锂与质量分数为15%的尿素的水溶液。

5.根据权利要求1所述的一种吸声阻燃纤维基微孔复合材料的制备方法,其特征在于:所述S2中,黄麻纤维/聚酯超细纤维针刺毡的厚度为2?8mm,面密度为200?500g/m2,针刺深度为3?7mm,针刺密度为20?50刺/cm2。

6.根据权利要求1所述的一种吸声阻燃纤维基微孔复合材料的制备方法,其特征在于:所述S2中,黄麻纤维/聚酯超细纤维针刺毡中黄麻纤维的质量百分比为1%?99%,聚酯超细纤维的质量百分比为99%?1%,聚酯超细纤维的线密度低于1 .0dtex。

7 .根据权利要求1所述的一种吸声阻燃纤维基微孔复合材料的制备方法,其特征在于:所述S2中,处理温度为20℃?60℃,处理时间为40?60min。

8.根据权利要求1所述的一种吸声阻燃纤维基微孔复合材料的制备方法,其特征在于:所述S3中,凝固浴为常温的酸水溶液、盐水溶液、纯水中的任意一种。

9.根据权利要求1所述的一种吸声阻燃纤维基微孔复合材料的制备方法,其特征在于:所述S4中,水洗液为酸水溶液、盐水溶液、纯水中的任意一种。

10.根据权利要求1所述的一种吸声阻燃纤维基微孔复合材料的制备方法,其特征在于:所述S4中,干燥方式为红外线干燥、热风干燥、烘筒干燥、烘箱干燥、冷冻干燥中的任意一种;干燥温度为70℃?130℃。

技术领域

本发明涉及吸声复合材料技术领域,尤其是涉及一种吸声阻燃纤维基微孔复合材料的制备方法。

背景技术

随着我国汽车产业的迅猛发展、国内汽车总保有量的逐年大幅提升,人们对影响司乘人员乘坐舒适度、危害车行人员身心健康的车内噪声问题越发关注和重视。噪音会使人出现头晕头痛、耳鸣、失眠、心慌、烦躁等症状,甚至导致听力下降、失聪或引发交通事故。因此,汽车噪声是人们衡量汽车质量与品质的重要指标,吸声降噪也已成为汽车主机厂设计追求的方向。

多孔材料大多具有良好的吸声、隔音性能,这是因为材料内部具有很多细微孔隙并且孔隙间相互贯通,声波进入材料后能够引起孔隙中空气的振动,通过与多孔材料固体筋络发生摩擦和粘滞等作用使声能在传播过程中转化为热能消散掉,从而达到吸声目的。

非织造纤维材料作为一种柔性、蓬松、孔隙率大的多孔吸声材料,具有吸声效果好、生产工艺简单、成本低、可循环使用等诸多优点,被广泛用于汽车内饰降噪材料,如开发汽车顶棚、地毯、门板衬里、行李厢隔板等。非织造多孔材料的吸音性能优劣与其纤维组成、结构和非织造工艺等密切相关,受限于其单个孔隙较大,对于车内低频噪声的有效控制和吸收较差,是目前仍需加强和解决的重点问题。

发明内容

本发明的目的是提供一种吸声阻燃纤维基微孔复合材料的制备方法,解决现有的纤维材料对于低频噪声的吸收能力较差的问题。

为实现上述目的,本发明提供了一种吸声阻燃纤维基微孔复合材料的制备方法,其特征在于,包括以下步骤:

S1、将纤维素、聚磷腈搅拌溶于预冷碱/脲水溶液中得到粘性溶液;

S2、将黄麻纤维/聚酯超细纤维针刺毡浸轧粘性溶液,并在一定温度下处理一段时间实现黄麻纤维的溶胀与聚酯超细纤维的开纤;

S3、将浸轧后的黄麻纤维/聚酯超细纤维针刺毡放入凝固浴中,使纤维素和聚磷腈再生原位形成阻燃再生纤维素气凝胶;

S4、经水洗液水洗、干燥后,得到针刺毡/气凝胶复合阻燃吸声材料。

优选的,所述S1中,粘性溶液中纤维素的质量百分比为1%?6%,粘性溶液中聚磷腈的质量百分比为0.1%?1 .2%。

优选的,所述S1中,聚磷腈为聚烷氧基磷腈、聚芳氧基磷腈、聚氟代烷氧基磷腈、聚胺基磷腈中的任意一种或多种混合物。

优选的,所述S1中,预冷碱/脲水溶液为预冷至?12℃的质量分数为4 .6%的氢氧化锂与质量分数为15%的尿素的水溶液。

优选的,所述S2中,黄麻纤维/聚酯超细纤维针刺毡的制备工艺为现有的工艺:纤维准备→开松、混合→梳理成网→交叉铺网→针刺加固→成毡,厚度为2?8mm,面密度为200?500g/m2,针刺深度为3?7mm,针刺密度为20?50刺/cm2。

优选的,所述S2中,黄麻纤维/聚酯超细纤维针刺毡中黄麻纤维的质量百分比为1%?99%,聚酯超细纤维的质量百分比为99%?1%,聚酯超细纤维的线密度低于1 .0dtex。

黄麻纤维具有吸湿放湿性良好、强度高、空腔吸音隔音、减震且可再生、易降解、价格低廉等特性,越来越多被运用到汽车内饰材料尤其是吸声材料中。黄麻纤维模量大,纤维较刚硬,对低频声波有良好的反射,黄麻纤维非织造产品的吸声性能在中低频波段相对较好。组成非织造材料的纤维越细、比表面积越大,声波在材料中传递时引起空气和纤维之间的振动摩擦越多,则声能的损耗越大。聚酯超细纤维的线密度低于1 .0dtex,且柔软比表面积大,对高频声波具有很好的吸声效果。

但由于黄麻纤维刚硬不易变形纠缠,黄麻纤维与聚酯超细纤维复合针刺后结构蓬松,空隙较大,而过大的空隙会影响材料在低频波段的吸声。这是由于,声波频率较小时,声波进入材料内部引起的材料内部空气振动偏少,从而与材料内部纤维摩擦碰撞的机会大大减小。因此,声能损耗的途径就减少很多,材料的低频吸声效果不很理想,宏观上表现为低频声波的穿透力较强。

聚磷腈是一类新型无机?有机杂化高分子材料,其主链的“P?N”结构使其具有与生俱来的阻燃特性,极限氧指数高且低烟、无毒,加之其高分子特性与纤维素等的相容性好,使其作为高分子用新型高效阻燃剂极具应用潜力。

黄麻纤维/聚酯超细纤维针刺毡浸轧后,纤维素与聚磷腈原位再生形成阻燃再生纤维素气凝胶,黄麻纤维/聚酯超细纤维针刺毡与阻燃再生纤维素气凝胶复合,材料中的孔隙成既微细又密集型,使声波的传播通道变得狭长曲折,这样声波与材料发生反复摩擦碰撞的几率大大增强,低频声能损耗变大。并且由于聚磷腈的掺杂,使得产品具有高效阻燃的效果。

优选的,所述S2中,处理温度为20℃?60℃,处理时间为40?60min。

优选的,所述S3中,凝固浴为常温的酸水溶液、盐水溶液、纯水中的任意一种。

优选的,所述S4中,水洗液为酸水溶液、盐水溶液、纯水中的任意一种。

优选的,所述S4中,干燥方式为红外线干燥、热风干燥、烘筒干燥、烘箱干燥、冷冻干燥中的任意一种;干燥温度为70℃?130℃。

针刺毡/气凝胶复合阻燃吸声材料的水洗、干燥以充分的水洗和干燥为准。

本发明所述的一种吸声阻燃纤维基微孔复合材料的制备方法的优点和积极效果是:

1、本发明采用黄麻纤维、纤维素等天然可再生可降解资源,具有质量轻、成本低、低碳、环保等优势,有利于减轻车体重量,降低油耗。

2、产品由黄麻纤维/聚酯超细纤维针刺毡与阻燃再生纤维素气凝胶原位复合而成,在低、中、高的宽频范围内综合吸音隔音性能良好,而且黄麻纤维溶胀与聚酯超细纤维开纤得到同步实现,工艺简短。

3、采用与纤维素同步掺杂、原位再生法引入聚磷腈对产品整体进行阻燃处理,具有高效阻燃、工艺简易的优点。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

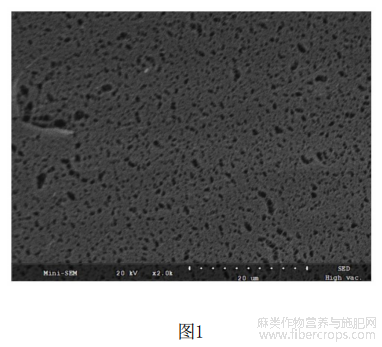

图1为本发明一种吸声阻燃纤维基微孔复合材料的制备方法实施例1制备的针刺毡/气凝胶复合阻燃吸声材料的截面孔隙;

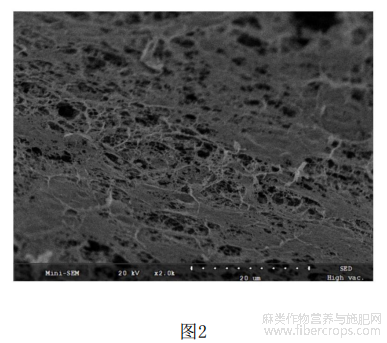

图2为本发明一种吸声阻燃纤维基微孔复合材料的制备方法实施例2制备的针刺毡/气凝胶复合阻燃吸声材料的截面孔隙;

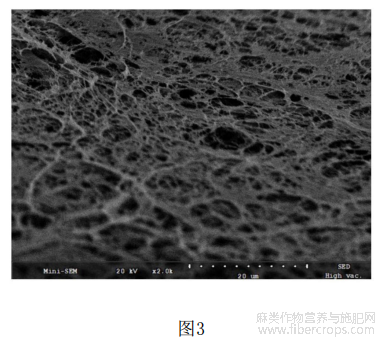

图3为本发明一种吸声阻燃纤维基微孔复合材料的制备方法实施例3制备的针刺毡/气凝胶复合阻燃吸声材料的截面孔隙;

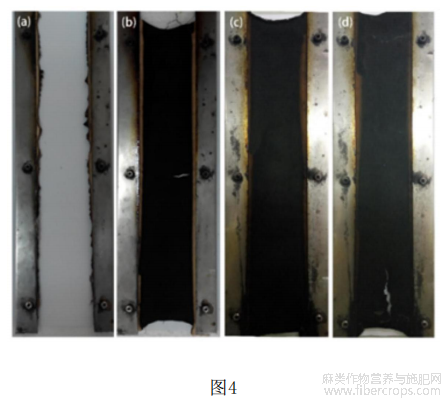

图4为针刺毡/气凝胶复合阻燃吸声材料的垂直燃烧测试结果(a为不含阻燃剂;b为实施例1;c为实施例2;d为实施例3)。

具体实施方式

实施例1

S1、将纤维素、聚芳氧基磷腈搅拌溶于预冷碱/脲水溶液中得到粘性溶液,其中纤维素的质量百分比为6%,聚芳氧基磷腈的质量百分比为1%。预冷碱/脲水溶液为预冷至?12℃的质量分数为4.6%的氢氧化锂与质量分数为15%的尿素的水溶液。

S2、将黄麻纤维/聚酯超细纤维针刺毡充分浸轧粘性溶液后,在20℃条件下处理60min,从而同时实现黄麻纤维的溶胀与聚酯超细纤维的开纤。

黄麻纤维的质量百分比为30%、聚酯超细纤维的质量百分比为70%,针刺工艺为纤维准备→开松、混合→梳理成网→交叉铺网→针刺加固→成毡,厚度为8mm,面密度为200g/m2,针刺深度为5mm,针刺密度为30刺/cm2,制得黄麻纤维/聚酯超细纤维针刺毡。

S3、将浸轧后的黄麻纤维/聚酯超细纤维针刺毡放入常温纯水凝固浴中,使纤维素和聚磷腈原位再生形成阻燃再生纤维素气凝胶。

S4、经纯水充分水洗、红外线充分干燥或烘箱充分干燥后,得到针刺毡/气凝胶复合阻燃吸声材料。

得到的针刺毡/气凝胶复合阻燃吸声材料,用于汽车车厢内地毯产品,吸收来自于发动机传动和轮胎摩擦的噪声。

实施例2:

S1、将纤维素、聚芳氧基磷腈搅拌溶于预冷碱/脲水溶液中得到粘性溶液,其中纤维素的质量百分比为4%,聚芳氧基磷腈的质量百分比为0 .8%。预冷碱/脲水溶液为预冷至?12℃的质量分数为4.6%的氢氧化锂与质量分数为15%的尿素的水溶液。

S2、将黄麻纤维/聚酯超细纤维针刺毡充分浸轧粘性溶液后,在30℃条件下处理60min,从而同时实现黄麻纤维的溶胀与聚酯超细纤维的开纤。

黄麻纤维的质量百分比为60%、聚酯超细纤维的质量百分比为40%,针刺工艺为纤维准备→开松、混合→梳理成网→交叉铺网→针刺加固→成毡,厚度为5mm,面密度为300g/m2,针刺深度为6mm,针刺密度为50刺/cm2,制得黄麻纤维/聚酯超细纤维针刺毡。

S3、将浸轧后的黄麻纤维/聚酯超细纤维针刺毡放入常温氯化钠水溶液凝固浴中,使纤维素和聚磷腈原位再生形成阻燃再生纤维素气凝胶。

S4、经氯化钠水溶液充分水洗、热风充分干燥或烘筒充分干燥后,得到针刺毡/气凝胶复合阻燃吸声材料。

得到的针刺毡/气凝胶复合阻燃吸声材料,用于汽车车门内饰板、行李厢铺板产品,吸收来自于汽车行驶过程中的空气噪声。

实施例3:

S1、将纤维素、聚芳氧基磷腈搅拌溶于预冷碱/脲水溶液中得到粘性溶液,其中纤维素的质量百分比为1%,聚芳氧基磷腈的质量百分比为0 .3%。预冷碱/脲水溶液为预冷至?12℃的质量分数为4.6%的氢氧化锂与质量分数为15%的尿素的水溶液。

S2、将黄麻纤维/聚酯超细纤维针刺毡充分浸轧粘性溶液后,在60℃条件下处理45min,从而同时实现黄麻纤维的溶胀与聚酯超细纤维的开纤。

黄麻纤维的质量百分比为80%、聚酯超细纤维的质量百分比为20%,针刺工艺为纤维准备→开松、混合→梳理成网→交叉铺网→针刺加固→成毡,厚度为2mm,面密度为500g/m2,针刺深度为7mm,针刺密度为50刺/cm2,制得黄麻纤维/聚酯超细纤维针刺毡。

S3、将浸轧后的黄麻纤维/聚酯超细纤维针刺毡放入常温稀硫酸水溶液凝固浴中,使纤维素和聚磷腈原位再生形成阻燃再生纤维素气凝胶。

S4、经稀硫酸水溶液充分水洗、热风充分干燥或烘筒充分干燥后,得到针刺毡/气凝胶复合阻燃吸声材料。

得到的针刺毡/气凝胶复合阻燃吸声材料,用于汽车车内顶棚产品。

结果分析:

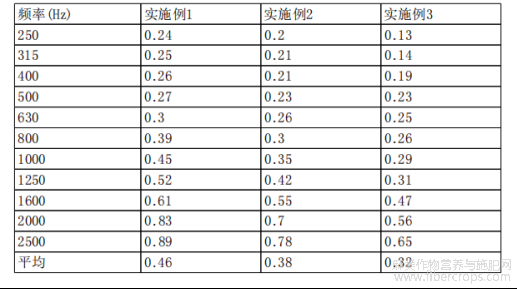

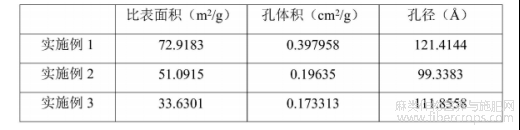

按照国家标准GB/T18696 .1?2004《声学阻抗管中吸声系数和声阻抗的测量第1部分:驻波比法》,采用驻波管法测试实施例1?3得到的材料在250?2500Hz频率范围内共11个声波频率下的吸声系数,并通过计算材料在这11个频率下的平均吸音系数来反映材料的综合吸音性能。利用比表面积和孔隙度分析仪对材料进行比表面积、孔体积和孔径的测试。实施例1?3针刺毡/气凝胶复合阻燃吸声材料的吸声系数如表1所示,实施例1?3针刺毡/气凝胶复合阻燃吸声材料的比表面积与孔隙度如表2所示。

表1 实施例1?3针刺毡/气凝胶复合阻燃吸声材料的吸声系数

表2 实施例1?3针刺毡/气凝胶复合阻燃吸声材料的比表面积与孔隙度

图1为本发明一种吸声阻燃纤维基微孔复合材料的制备方法实施例1制备的针刺毡/气凝胶复合阻燃吸声材料的截面孔隙,图2为本发明一种吸声阻燃纤维基微孔复合材料的制备方法实施例2制备的针刺毡/气凝胶复合阻燃吸声材料的截面孔隙,图3为本发明一种吸声阻燃纤维基微孔复合材料的制备方法实施例3制备的针刺毡/气凝胶复合阻燃吸声材料的截面孔隙。如图所示,可知,实施例1?3制备的针刺毡/气凝胶复合阻燃吸声材料都具有较高的比表面积和较小的孔径。

按照国家标准进行水平和垂直燃烧测试评价材料的阻燃性,实施例1和实施例2可实现离火自熄,实施例3的水平燃烧速度为42mm/min。图4为针刺毡/气凝胶复合阻燃吸声材料的垂直燃烧测试结果(a为不含阻燃剂;b为实施例1;c为实施例2;d为实施例3)。如图所示,实施例1?3都具有较好的阻燃效果。

因此,本发明采用上述吸声阻燃纤维基微孔复合材料的制备方法,能够解决现有的纤维材料对于低频噪声的吸收能力较差的问题,并且具有较好的阻燃效果。

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

摘自国家发明专利,发明人:钱能,钱国春,董爱学,申请号:202211445796.2,申请日: 2022.11 .18