摘 要:针对现有牧草收割机收割饲用苎麻作物时,割台输料不畅,搅龙易被麻类纤维缠绕的问题,设计一种专用收割机割台。该割台由往复式切割装置、拨禾轮、茎秆捡拾输送器及螺旋搅龙组成。根据饲用苎麻的田间生长特性及物料特点,开展收割机割台设计。通过理论计算与试验分析,确定割台各关键装置结构参数:拨禾轮的圆周半径为840mm、切割器离拨禾轮轴高度为1470mm、拨禾轮转速27.9r/min、升降行程为700mm、往复式割刀曲柄转速为540r/min、茎秆捡拾输送器拨齿轮滚筒半径为150mm、转速为152.80r/min,喂入搅龙直径为320mm、转速为170r/min。田间试验表明:该机收获损失率为3%,标准草长率为91%,作业小时生产率为0.25~0.35hm/h,割茬高度为150mm。收割时,割台未出现堵料及纤维缠绕现象;收割后,苎麻割茬整齐,未发现作物茎秆基部存在明显撕裂现象。试验结果表明往复式切割器切割效果良好,整机工作性能稳定,该收割机割台能够满足对饲用苎麻作物的收割要求。

关键词:饲用苎麻;麻类作物;青饲料;联合收获机;割台

0引言

饲用苎麻等麻类作物的嫩茎叶中营养丰富且年生物产量高,是一种优良的植物蛋白饲料原料[1,2,3]。使用时可直接作青饲料进行喂养,也可以打包制作成青贮饲料,还可以作蛋白饲料添加剂加以利用。饲用苎麻已经列入农业农村部印发的《全国种植业结构调整规划(2016—2020)》[4]。在饲用苎麻发展过程中,缺乏大型高效生产机械设备是产业发展中的难题。生产上使用的小型割晒机与切碎机分段收获加工模式,生产成本高,工人劳动强度大,不利于产业规模化发展。采用联合收割机作业模式是提高饲用苎麻收获效率,推动产业高质量发展的必经之路[5]。

青饲料联合收割机主要分为自走式和悬挂式两种[6]。应用作物主要集中在青贮玉米、高粱等高秆作物和苜蓿、小麦等矮秆作物。美国及西欧的自走式青贮饲料收获机技术较先进,所生产的自走式青贮饲料收获机具有自动化程度高、行走速度快、收获效率高和驾驶环境舒适等特点,且机器割台多种多样,一般具有自动磨刀、自动润滑、自动对行及金属探测等功能[7]。国内青饲料联合收割机研究起步相对较晚,基础相对薄弱。主要体现在产品同质化严重,可靠性低,自动化水平不高。经过近些年的发展,目前,我国已经初步形成了玉米和牧草的青饲料收获机械的技术体系,并拥有了大型成套生产设备[8]。但是在饲用苎麻青饲料联合收割机专用设备设计上,关键部件参数以及物料与部件相互作用关系方面上的研究十分欠缺,尚未见有关报道。

由于麻类作物与苜蓿、黑麦草、饲用玉米等青饲料作物在物理特性上有较大差异。在生产上,采用现有大型玉米或牧草联合收割机收获苎麻时,收割割台经常会出现纤维缠绕滚筒和物料堵塞割台的现象,导致机器无法正常工作。4QM-4.0型麻类青饲料收割机割台根据饲用苎麻的田间生长特性及饲用苎麻物料自身物理特性进行结构设计,通过理论计算与试验分析,确定了割台各关键装置结构参数。

1整机工作原理与结构设计

1.1整机工作原理

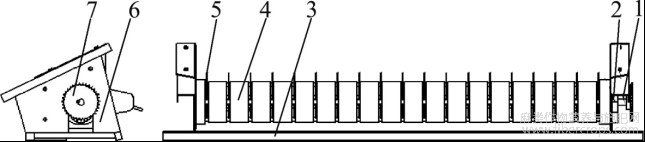

根据饲用苎麻种植规范和收割要求,该机主要由收割割台、输送装置、行走装置、切碎装置、提升装置、传动系统、集料箱等部分组成。收获机的配套动力为70kW,整机具有结构简单、操纵方便的特点。机器结构如图1所示。

图14 QM-4.0型麻类青饲料联合收割机结构图

工作原理如下:麻类青饲料联合收割机的动力采用液压系统提供,能一次完成饲用苎麻收割、输送、切碎和集料等各项作业,整机工作时,调整收割机割台拨禾轮的高度,使拨禾装置与作物茎秆高度保持在合适范围;分禾装置将作业幅宽内两侧的麻秆扶起;切割装置将田间麻秆切断并经拨禾轮拨入切割割台上,切割割台上的弹齿和输送搅龙将麻茎秆送入纵向输送装置;随后切碎装置内的夹持装置将麻茎秆夹持住,切碎刀辊开始工作完成整个切碎过程;切碎后的物料经过提升装置输送至集料箱;待集料箱满后经液压卸料装置将物料卸载装入运输车内。

1.2饲用苎麻的生长特性及最佳收获高度

为了使收割机割台适应饲用苎麻田间收获,对饲用苎麻田间生长特性进行了调查。通过对不同刈割高度下饲用苎麻“中苎1号”和“中苎2号”的生长性能、产量和饲用品质变化情况进行研究。研究结果表明:以年风干物和粗蛋白产量最高为评价指标,不同的饲用苎麻品种最佳刈割高度存在差异[9],“中苎1号”的最佳刈割高度为1200~1400mm,而“中苎2号”的最佳刈割高度为1000~1200mm[10]。因此,收割机割台应对1000~1400mm高度的作物具备收获能力。考虑到作物生长差异性,割台高度调整范围设计为800~1600mm。饲用苎麻生长特性及最佳刈割高度见表1。

表1 饲用苎麻生长特性及最佳刈割高度

1.3卧式收割割台结构设计

为满足不同高度麻茎秆输送需求,在卧式割台中部设计了弹齿输送器。在机器工作时,弹齿输送器、拨禾轮与喂入搅龙相互配合,实现了对苎麻物料的高效输送;为便于苎麻茎秆的顺利铺放,卧式割台的长度比传统谷物收割机割台的长度长300mm,收割台总长度达1000mm以上,保证了饲料收割机可以满足1600mm以下的苎麻茎秆收获与输送。为了适应不同高度苎麻茎秆收割,本割台可通过液压缸进行高度升降。

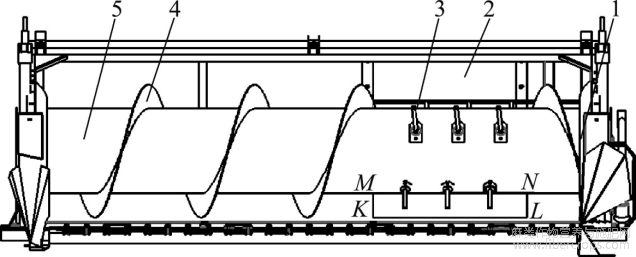

收割机割台主要由喂入搅龙、往复式割刀、拨禾轮、弹齿输送器、挡板和导麻板等组成,其结构如图2所示。

图2 卧式收割割台结构图

2关键部件参数设计

2.1拨禾轮参数设计

拨禾轮作为收割作业中重要的导向部件,作业时拨禾轮将物料拨向割刀,并在切割的过程中配合切割动作扶持作物[11]。对于倾斜倒伏作物,拨禾轮可将其扶起,避免损失,切断后,拨禾轮继续将作物向后推送入割台内部,在喂入搅龙的作用下送入纵向输送装置防止堵塞。

拨禾轮的运动是由机器整体前进速度和拨禾轮绕轴圆周运动复合而成。对拨禾轮正截面建立坐标系,以拨禾轮中心轴在地面的投影为坐标原点,收获机前进方向为坐标系X1轴正方向,以对地面的垂直高度为Y1轴正方向。拨禾轮的运动轨迹参数方程见式(1),运动轨迹见图3所示。

式中:V1——收割机的前进速度,m/s;

R1——拨禾轮的圆周半径,mm;

w1——拨禾轮的角速度,rad/s;

H——切割器离拨禾轮轴的高度,mm;

h——割茬高度,mm;

t——行进时间,s。

图3 拨禾轮的运动轨迹

图3中的β为拨禾轮圆周转速与收割机前进速度的比值,被称为拨禾轮速比。

利用MATLAB软件EDITOR窗口编程,分析式(1)和式(2),给参数β赋值绘制式(1)参数方程运动曲线。发现不同的拨禾轮速比,将导致不同运动轨迹。当β>1时,拨禾轮弹齿的运动轨迹为余摆线,轨迹图如图3中①所示;当β≦1,拨禾轮弹齿轨迹图如图3中②和③所示。只有当β>1时,拨禾轮弹齿的运动轨迹为余摆线,拨禾轮才有向后分速度,才能实现正常的拨禾。

拨禾轮速比过大会导致割台振动增大与颗粒类作物收获时损失率增加。一般易落粒作物的β值取1.5~2.0[12]。考虑本作物为无籽粒整秆收获,本设计β取2.0。机器的行走速度V1为1.2m/s,则可根据式(3)计算拨禾轮的转速n1。

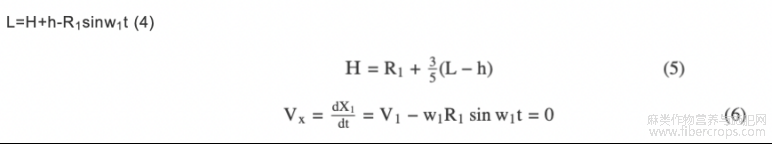

为减少作物叶片损失,弹齿工作时应该从竖直方向插入作物。拨禾轮的半径需满足式(4)。拨禾轮竖直入禾时此刻其水平分速度为0[13,14,15],对式(1)进行时间微分,可以得到拨禾轮运动速度对X1轴的水平分量Vx,因此有式(6)。

同时弹齿入作物的轨迹的最低点应该位于作物重心位置稍微偏上,如低于重心位置则作物可能会弯曲悬挂在弹齿之上,被抛出机器外面,因此拨禾轮的半径还需要满足式(5)。

式中:L——苎麻茎秆高度,mm。

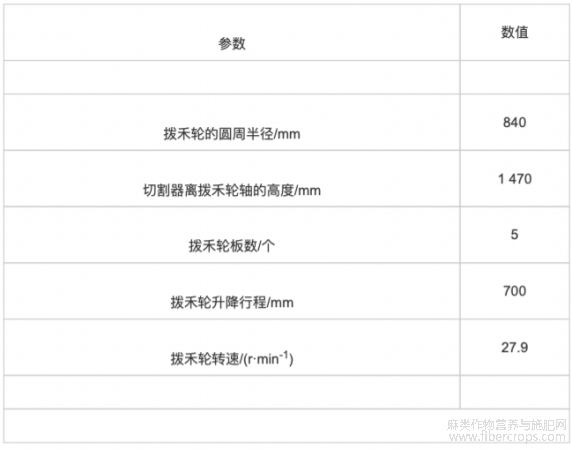

取L=1200mm,h=150mm。联合式(2)~式(6),计算得出R1=840mm,H=1470mm,n1=27.9r/min。拨禾轮主要技术参数如表2所示。

表2 拨禾轮主要技术指标

2.2收割机割刀参数设计

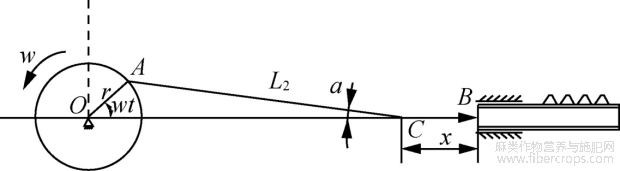

考虑到收割机主要收割对象为饲用苎麻等麻类作物,根据研究显示饲用苎麻的最佳收割高度为1000~1400mm,茎粗一般为7~17mm。选择单动刀往复式切割方式,Ⅱ型割刀,切割平均速度为1.0m/s。单动刀切割装置主要由往复式动刀与定刀及支撑架组成,往复式切割器的切割原理是将旋转运动转变为直线运动,实现机构通常选用曲柄连杆机构,如图4所示。

图4 往复式割刀曲柄连杆机构

以曲柄中心O为圆心半径,以右方向为x轴正方向。则割刀的位移、速度如式(7)~式(10)。

因为L≥r,因此有:X≈r-rcosωt(8)

ω=2πn2(10)

式中:X——割刀从C点运动到B点的位移,mm;

L2——连杆长度,mm;

V2——割刀速度,m/s;

ω——曲柄角速度,rad/s;

r——曲柄半径,mm;

n2——曲柄的转速,r/min。

其中平均速度V2设计值为1m/s,曲柄的半径为25mm;通过式(9)、式(10)计算出曲柄的转速为540r/min,旋转频率为9.00Hz。

2.3茎秆捡拾输送器参数设计

茎秆捡拾输送器是收获机械的关键部件之一,其捡拾性能的好坏直接影响收割割台的作业效果[16]。捡拾器工作时,伸缩拨齿在滚筒的驱动下逆前进方向旋转,拨指从滚筒下方的拨指套中伸出,从铺放物料的底层伸入后向后挑起物料,随着机器的前进和滚筒的转动将物料挑至滚筒的后方,物料经惯性作用进入割台搅龙。

伸缩拨指上任一点的运动轨迹为余摆线,所以其运动轨迹取决于滚筒筒体的圆周线速度与机具前进速度的比值λ,计算公式如式(11)所示。

式中:Vb——拨齿的线速度,m/s;

nb——拨齿的转速,rad/s;

rb——拨齿滚筒半径,m。

根据饲用苎麻茎秆的物理特性,为了减少物料的重复拨送,取λ为2。机器的前进速度V1为1.2m/s,设计拨齿轮滚筒半径rb为150mm。根据式(11)可计算出拨齿的转速为152.80r/min,旋转频率为2.55Hz。捡拾输送器结构示意图如图5所示。

图5 捡拾输送器结构示意图

2.4割台喂入搅龙参数设计

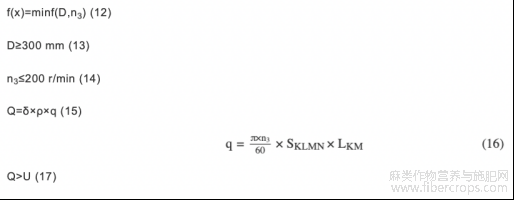

喂入搅龙又叫螺旋推运器,是由螺旋搅龙和伸缩扒指组成,当作物被水平切割器切断后,在两侧螺旋叶片的作用下向伸缩扒指推送,最后由扒指送入输送槽。割台搅龙由滚筒和外侧搅龙叶片焊接而成,其结构如图6所示。螺旋搅龙输送器滚筒直径及旋转速度一般是由机器的生产率决定的,考虑到饲用苎麻等麻类作物易缠绕的特性,开展了滚筒苎麻纤维缠绕试验,结果表明:滚筒直径与滚筒的旋转速度是影响纤维缠绕滚筒的两个重要因素。滚筒直径越大,旋转的速度越低越不利于纤维缠绕的形成。对饲用苎麻而言,当滚筒直径D大于300mm、滚筒转速低于200r/min时、缠绕现象基本得到控制[17]。为了保证搅龙在工作过程中尽可能的不被苎麻纤维缠绕,因此喂入搅龙结构设计目标函数f(x)需满足式(12)~式(17)。

式中:D——喂入搅龙滚筒直径,mm;

n3——滚筒旋转的转速,r/min;

Q——搅龙滚筒单位时间内拨送物料重量,kg/s;

δ——物料压实系数;

ρ——压实饲用苎麻密度,kg/m3;

q——搅龙单位时间内拨送物料体积,m3/s;

SKLMN——截面的面积,m2;

LKM——K点到M点的直线距离,m;

U——机器额定喂入量,其设计值为4kg/s。

根据纤维缠绕试验试验结果,在本设计中取D=320mm,搅龙转速n3=170r/min。结合饲用苎麻的物料特性与收割机割台结构,δ取0.4,ρ=170kg/m3,SKLMN=0.087m2,LKM=0.15m。根据式(15)和式(16),可以计算得出Q=7.92kg/s>U。因此本设计取搅龙结构参数D=320mm,搅龙转速n3=170r/min,可满足搅龙4kg/s的喂入输送量,又可以有效遏制纤维缠绕的形成。

图6 喂入搅龙三维结构图

3收割试验与分析

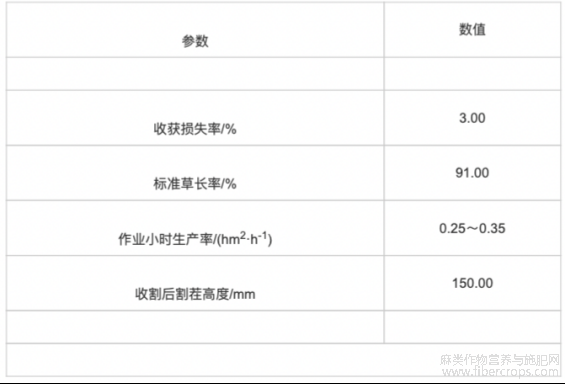

3.1收割试验

为了检验样机收割机割台作业性能及主要工作指标,在长沙市望城区国家苎麻种质苗圃进行收割试验。试验品种为“中饲1号”。试验用地采用大垄双行种植模式,垄高为200mm,垄底宽为1200mm,垄高宽为1000mm,垄沟宽为400mm,作物种植宽度为500mm。试验物料的基本情况如下:作物平均高度分别为1086mm,平均茎粗为9.02mm,含水率为82.9%。使用的仪器设备主要有:4QM-4.0型麻类青饲料联合收割机样机、卷尺、游标卡尺、电子天平、烘箱等。

根据标准《DG—T052—2019青饲料收获机》进行收获损失率试验,选择直立状态的饲用苎麻作物进行试验,将50m测区内收获机割幅范围内的所有未收获的物料(不包括超茬部分)收集并称重,按式(18)计算收获损失率[18]。

式中:y——收获损失率;

Gs——损失物料质量,kg;

G1——每平方米物料质量,kg;

B——收割割幅,m。

试验中损失物料重量Gs为3.64kg,每平米物料重量为2.02kg,收割幅宽1.20m,测区长度L3为50m。根据式(12)计算出本机器收获损失率为3%。具体试验结果见表3所示。

表3收割试验结果

3.2结果分析

试验结果表明:麻类青饲料联合收割机的收获损失率为3%,达到了国家和行业标准,符合设计要求;收割后割茬高度为150mm,设计值为小于等于200mm,符合苎麻种植农艺要求,有利于其后期生长。收割时,观察未发现割台出现堵料现象,从往复式刀具的切割到茎秆捡拾输送器的拨送再到螺旋搅龙的输送整个过程流畅,工作性能稳定。收割后,观察苎麻割茬,未发现作物茎秆基部撕裂现象,说明切割刀具设计参数合理,可以实现对饲用苎麻作物的切割。

4结论

1)根据饲用苎麻作物茎秆特点,设计了收割机割台结构,该割台主要由往复式切割器、捡拾输送器、拨禾轮和喂入搅龙组成。该割台结构可以适应不同高度苎麻茎秆收割需求。同时具有较好的防纤维缠绕性能。

2)通过理论计算与试验分析确立各关键部件的工作参数。拨禾轮的圆周半径为840mm、切割器离拨禾轮轴高度为1470mm、拨禾轮转速27.9r/min、升降行程为700mm、往复式割刀曲柄转速为540r/min、茎秆捡拾输送器拨齿轮滚筒半径为150mm、转速152.80r/min、喂入搅龙直径320mm、滚筒旋转的转速为170r/min。

3)田间试验表明该机收获损失率为3%,标准草长率为91%,作业小时生产率为0.25~0.35hm2/h,割茬高度150mm。收割时,割台未出现堵料及纤维缠绕现象,收割后,苎麻割茬整齐,未发现作物茎秆基部存在明显撕裂现象。试验结果表明往复式切割器切割效果良好、整机工作性能稳定,该收割机割台能够满足对饲用苎麻作物的收割需求。

参考文献

[1]熊和平.我国麻类生产的现状与政策建议[J].中国麻业科学,2010,32(6):301-304.

[4]农业农村部.农业农村部关于印发《全国种植业结构调整规划(2016—2020年)》的通知[EB/OL].http://www.gov.cn/xinwen/2016-04/28/content_5068722.htm,2016-04-28.

[7]王泽群.青饲料收获机现状和发展趋势[J].农机市场,2020(9):23-24.

[9]白玉超,郭婷,杨瑞芳,等.氮肥用量、刈割高度对饲用苎麻产量、营养品质及败蔸的影响[J].草业学报,2015,24(12):112-120.

[10]王延周,熊和平,吴端钦,等.饲用苎麻‘中饲苎1号’最佳刈割株高的研究[J].草地学报,2017,25(6):1280-1286.

文章摘自:刘佳杰,马兰,向伟,颜波,文庆华,吕江南.4QM-4.0型麻类青饲料联合收获机割台结构设计与试验[J].中国农机化学报,2022,43(07):20-25.