摘 要:传统成型工艺制造的合成纤维增强复合材料逐渐无法满足低成本快速制造、环境友好等要求。为此,选取连续苎麻纤维增强聚乳酸(PLA)基生物质复合材料,采用原位浸渍3D打印工艺成型不同铺层方式的样件。利用准静态侵彻测试评估了铺层方式、支撑跨距与冲头直径比(跨距比)及增强材料对侵彻性能的影响,并通过背光法实时监测了侵彻过程中复合材料的损伤行为。结果表明,连续苎麻纤维的加入使样件的侵彻强度提升了51.5%(单向)和52.9%(正交);正交铺层的复合材料样件与单向铺层相比,吸收的能量和最大侵彻力分别提升了24.9%和13.1%;打印样件的侵彻力和能量吸收能力随着跨距比的降低而显著增加,跨距比为10时的正交铺层复合材料与跨距比为5时相比,强度提升了202.4%。最后通过样件的多尺度失效特征分析及侵彻机理研究,揭示了3D打印生物质复合材料的铺层结构-侵彻性能的关系。

关键词:连续苎麻纤维;生物质复合材料;3D打印;准静态侵彻

0引言

3D打印具有生产效率高、集成化制造等优点,从而被广泛用于复杂形状聚合物零件的快速制造[1,2]。聚合物及聚合物基复合材料的3D打印技术主要包括立体光固化成型技术[3]、选择性激光烧结技术[4]及熔融沉积制造技术等[5]。在众多的聚合物增材制造方法中,熔融沉积制造技术已经成为制造概念原型和通用零件的最常用技术之一[6]。然而,由熔融沉积方法制造的纯聚合物或短纤维增强聚合物复合材料部件的力学性能相对较差,限制了其作为承载部件的应用[7]。因此,为了提高熔融沉积方法打印部件的力学性能,连续纤维被越来越多地作为熔融沉积制造的增强材料[8,9]。

目前,连续纤维增强复合材料最常用的熔融沉积制造方法是原位浸渍和浸渍丝束挤出[6]。TIAN等[10]研究了打印参数对3D打印连续碳纤维增强复合材料弯曲性能的影响。结果表明,优化后的打印参数可以提高复合材料的弯曲性能。WANG等[11]打印了不同基体材料的连续碳纤维增强复合材料进行测试,以验证其力学模型,其拉伸强度和弹性模量的模型预测误差分别小于5%和10%。Alberto等[12]研究发现,浸渍丝束3D打印的连续碳纤维增强复合材料,0°铺层的试件表现出更好的抗疲劳性能。Dickson等[13]通过三点弯曲试验评估了浸渍丝束挤出3D打印的连续碳、芳纶和玻璃纤维增强尼龙基复合材料的力学性能。研究结果表明,与尼龙基体试件相比,碳纤维增强复合材料的强度提高了6.3倍,芳纶纤维增强复合材料的韧性提高了48%。

在上述研究中可以发现,由于连续合成纤维增强复合材料在传统复合材料制造中的广泛应用,目前3D打印复合材料的增强连续纤维大多数都集中在碳纤维等合成纤维上。然而,随着全球生态环境面临日益严峻的挑战以及国内对“碳中和”、“碳达峰”目标的提出,合成纤维增强复合材料已不能满足当今环境友好和可持续发展的要求。因此,在复合材料的开发过程中考虑环境问题已经成为必不可少的一个环节[14,15]。在这种情况下,通过3D打印连续植物纤维增强可生物降解聚合物的复合材料开始受到极大的关注[16]。2016年,Matsuzaki等[17]首次提出了连续黄麻纤维增强热塑性复合材料的原位浸渍3D打印方法。Le Duigou等[18,19]随后研究了连续亚麻纤维/聚乳酸生物质复合材料的浸渍丝束挤出3D打印。研究结果表明,90°方向铺层复合材料的拉伸性能远不如0°铺层。此外,通过改变切片参数可以实现对打印样件力学性能的调控。由此可以看出,3D打印连续纤维增强复合材料的力学行为高度依赖于铺层方式和打印参数。然而,现有的工作较少考虑原位浸渍3D打印方法制造的连续植物纤维增强生物质复合材料的力学性能,尚未涉及铺层方式及跨距比对原位浸渍方法制造复合材料侵彻性能的影响分析。复合材料在应用过程中难免受到外来物体的撞击,外来物体对3D打印植物纤维增强复合材料的侵彻问题几乎未被研究,这使得3D打印连续植物纤维增强复合材料走向静态侵彻或冲击结构件的应用还具有一定的挑战性。

因此,本文通过原位浸渍3D打印方法制备了连续苎麻纤维增强聚乳酸(PLA)生物质复合材料。首先,通过设计不同的连续打印路径实现单向及正交铺层试件的3D打印。其次,采用准静态侵彻试验获得生物质复合材料在三种跨距比下的力学响应。最后,通过背光法揭示了铺层方式、跨距比以及增强植物纤维对材料侵彻行为的影响。此外,多尺度分析了3D打印生物质复合材料的失效特征,揭示了结构-性能的关系。

1实验

1.1材料与制造

本研究选择连续苎麻纱线作为3D打印复合材料的增强相,聚乳酸(PLA)作为基体相。苎麻纱线由湖南华升洞庭麻业有限公司提供,并以36Nm/2R的线密度加捻,其捻度为400转/米。不连续的长苎麻纤维被紧密地捻合在一起,形成的纱线平均直径约为350µm。采用的苎麻纤维呈圆柱形或扁平状,表面光滑,厚度不均匀[20],单根苎麻纤维的宽度在20-40µm之间。在打印前,将苎麻纱线放置于80℃的烘箱中干燥两个小时[21]。聚乳酸线材直径为1.75mm,购自深圳光华伟业股份有限公司。

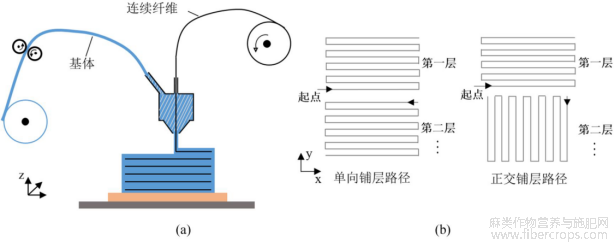

基于熔融沉积技术的3D打印机(Combot-200,陕西斐帛科技发展有限公司)被用于制造连续纤维增强复合材料(图1(a))。如图1所示,在打印过程中,预先干燥的苎麻纱线和PLA线材被同时送入喷嘴并在印刷床上挤出,从而使PLA基体原位浸渍苎麻纱线。这里,打印参数设置为层厚0.3mm,打印速度100mm/min,打印线间距1mm,打印喷嘴温度210℃,打印底板的温度为50℃[16]。由于该打印机没有纤维剪断装置,通过设计如图1(b)所示的连续打印路径来制备具有不同铺层方式的连续苎麻纤维增强生物质复合材料。

图1 连续纤维原位浸渍(a)3D打印工艺,(b)路径设计

1.2准静态侵彻试验设置

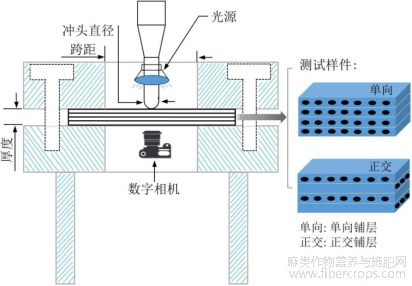

准静态侵彻试验在美国美特斯(MTS)公司的E44可控式万能试验机上进行,其中测试夹具的示意图如图2所示。它由中心有圆形切口(支撑跨距为40mm)的盖板、与盖板相似的厚支撑板和半球形冲头组成。试验使用相同40mm支撑跨距,使用三个不同直径的冲头(2mm、4mm和8mm)测试具有不同铺层方式的PLA基体及生物质复合材料。因此,支撑跨距与冲头直径比(跨距比)分别为20、10和5。测试样件尺寸为长70mm,宽70mm,厚1.8mm。根据侵彻试验标准ASTMD-6264,冲头的加载速率为1.25mm/min。在室温下将所有样件加载到完全穿透。可以获得测试样件在侵彻试验中的最大力(Fmax,单位:N)和总能量吸收(ET,单位:J)。样品的穿透强度(PS,单位:MPa)是冲头下材料抵抗从样件上剪下来所需的最大力与冲头面积的比值,可以通过使用公式(1)计算[22]。

PS=Fmaxπ(d/2)2PS=Fmaxπ(d/2)2(1)

其中d是冲头的直径。ET是通过将力-位移曲线下的面积积分到最大位移(Smax,单位:mm)来计算的[22,23](S为位移):

ET=∫Smax0F(s)dsET=∫0SmaxF(s)ds(2)

在每个跨距比下进行3次重复测试,取平均值作为最终结果[24]。

图2 准静态侵彻实验示意图

1.3损伤分析方法

本研究使用两种方法来评估样件的侵彻过程,用于表征全局损伤区域的背光法和用于表征局部损伤的场发射扫描电子显微镜(FE-SEM,HitachiCo.,S-4800,日本)[23]。背光法是为了捕捉样件在准静态侵彻过程和侵彻之后的损伤情况。如图3所示,在样件正面上方配备环形光源,利用样件的半透光性在其背面形成阴影区域,阴影面积随侵彻试验的进行发生变化。将高分辨率数码相机(EOS5D,MarkⅣ,Canon,日本)组合微距镜头(EF100mm,Canon,日本)安装在夹具下方,从背面捕捉样件的侵彻过程。此外,通过上述高分辨率数码相机也观察了侵彻后样件的正面和背面形貌。下文中,“单向”和“正交”代表铺层方式,“复材”代表生物质复合材料,“基体”代表PLA基体,“基体-单向”代表单向铺层的PLA基体,“复材-单向”代表单向铺层的生物质复合材料等。

2实验结果与分析

2.1准静态侵彻性能分析

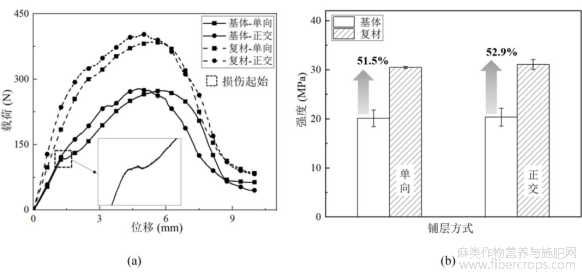

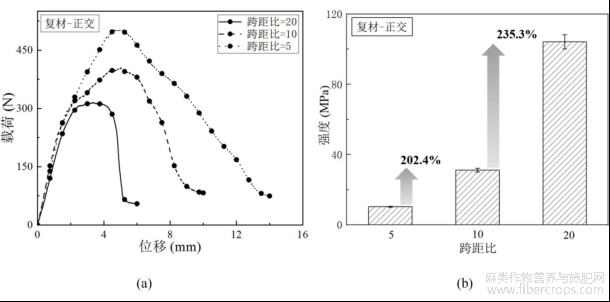

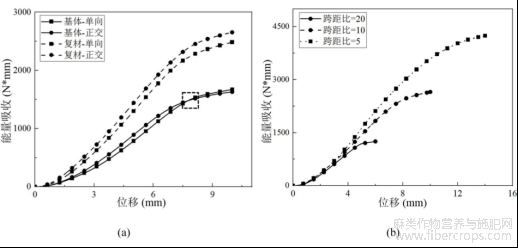

在三种不同的跨距比(20,10,5)下研究了基体和复材的准静态侵彻特性。侵彻试验的力-位移曲线如图3(a)所示,这里以跨距比为10的结果作为代表。在侵彻试验中,测试样件的载荷随着位移的增加而线性增加,直到曲线发生第一个斜率(刚度)下降(虚线框),此时样件出现初始损伤,随后损坏进一步扩展,直到冲头穿透样件[25]。与基体样件相比,复材表现出更好的力学性能,正交铺层样件的侵彻性能明显好于单向铺层样件。此外,正交铺层复合材料初始损伤的发生需要更大的驱动力,同时也表现出更好的刚度。单向和正交铺层复合材料的强度与基体样件相比分别增加了51.5%和52.9%(图3(b))。这些变化归因于苎麻纤维具有良好的弯曲性能和横向抗剪切性[25]。当跨距比=10时,正交铺层样件的侵彻性能优越性表现不显著,但当跨距比=5时,正交铺层的复合材料样件与单向铺层相比,吸收的能量和最大侵彻力分别提升了24.9%和13.1%。如图4(a)所示(以正交铺层复合材料为例)样件的侵彻性能随着跨距比的降低而增加,当跨距比较小时,侵彻试件表现出更好的韧性及抗损伤能力。侵彻力及吸能量随着跨距比的增大而逐渐减小,但侵彻强度却急剧提升(图4(b))。正交铺层复合材料在跨距比为10时与跨距比为5时相比,侵彻强度提升了202.4%。跨距比为20时正交铺层复合材料的强度比跨距比为10时提升了235.3%。

图3 增强纤维/铺层方式对3D打印复合材料侵彻性能的影响,(a)力位移曲线,(b)侵彻强度(跨距比=10)

图4 跨距比对3D打印复合材料侵彻性能的影响,(a)力位移曲线,(b)侵彻强度

如图5所示,测试样件的吸能量随着连续纤维的添加及跨距比的减小而增加。复材与基体相比,表现出更好的能量吸收能力,更高的能量吸收速率(斜率更大)。基体的单向铺层样件与正交铺层样件的吸能出现交替上升,位移在约7.5mm之前,正交铺层样件的吸能量更大,吸收速率更高,7.5mm之后则单向铺层表现更佳(图5(a))。对于复合材料而言,正交铺层结构的能量吸收一直优于单向铺层样件,能量吸收速率也明显高于单向铺层样件。如图5(b)所示,样件的能量吸收能力随着跨距比的减小而增加,跨距比的变化造成吸能量发生极大的差异。这种现象归因于纤维在不同跨距比下有强烈的弯曲敏感性[25]。此外,随着跨距比的减小,侵彻载荷下的承载位移显著增加,能量吸收速率提高。当跨距比增大时,冲头直径减小,侵彻强度显著增加,造成更小的侵彻位移和吸能量。

图5 增强纤维/铺层方式及跨距比对3D打印复合材料能量吸收的影响,(a)增强纤维及铺层,(b)跨距比

2.2损伤行为分析

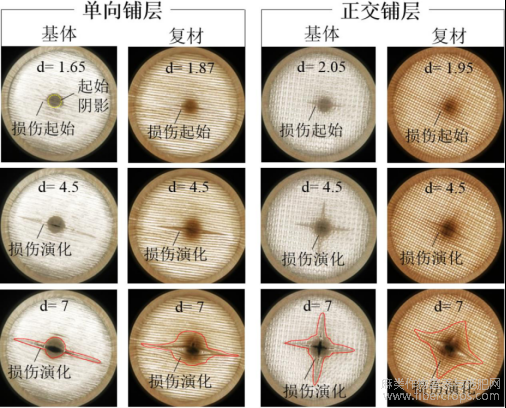

基体和复材在不同损伤程度下的背光图像如图6所示,图上黑色圆圈区域为冲头形成的阴影,其他较暗的区域则表示损伤区域(跨距比为5作为代表)。A.Yudhanto等[23]将背光法捕捉的损伤图像与超声C扫描的结果进行了比较。结果表明,背光法和超声C扫描获得的损伤区域非常相似,这说明背光法在捕获样件侵彻损伤方面是合理的。

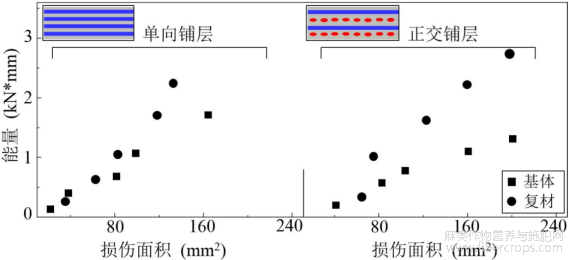

由图6中的背光图像可知,在侵彻位移(s)=1.5-2mm时,样件开始出现损伤。基体和复材的初始损伤模式相同,最早的损伤主要是3D打印沉积线之间的裂纹,其不受增强纤维、铺层方式和跨距比的影响[26]。在相同的跨距比和铺层方式下,基体和复合材料样件的损伤演化过程和损伤形状基本是一致的,这主要取决于打印路径所形成的铺层方式,对于纯基体样件而言,成型后的样件仍然存在方向性的问题(由于打印沉积线之间的界面等影响,无法形成各向同性材料),这使得基体与复合材料样件出现基本一致的损伤过程。如图6所示,铺层方式对侵彻损伤扩展形式有显著地影响[27],单向铺层试样的损伤在载荷作用下由初始裂纹,最终演变成长椭圆形损伤;而正交铺层样件则显示出完全不同的星形损伤形状。观察损伤面积发现,复合材料呈现出比基体更大的损伤区域(阴影面积),正交铺层样件则表现出比单向铺层更大的损伤面积。根据能量守恒原理,损伤严重的样件与受损较小的样件相比,吸收的能量更多[28]。因此,这里研究了准静态侵彻试验过程中样件的损伤面积与能量吸收之间的关系。由图7可知,损伤面积与能量吸收之间呈现明显的线性递增关系,损伤面积的增加使得能量吸收增加[23]。(基于背光图像,利用软件Image-J测量得到损伤面积。)此外,样件的损伤面积-能量吸收关系对铺层方式和增强纤维较敏感,其中正交铺层的复合材料表现出最好的能量吸收能力。

图6 PLA和苎麻纤维增强复合材料的损伤演化过程(跨距比=5)

图7 能量吸收与样件损伤面积的关系(跨距比=5)

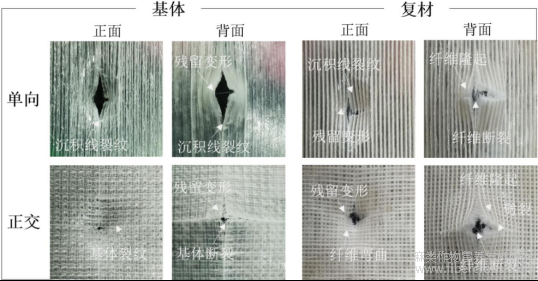

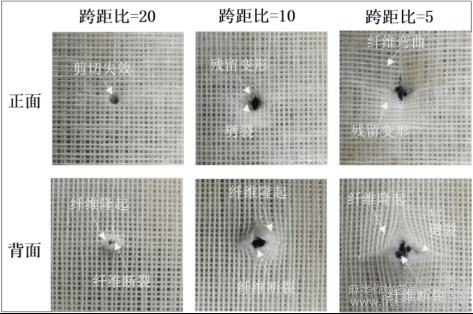

背光法捕获了侵彻过程中样件的损伤演变过程(图6),侵彻试验后样件正背面的图像用于进一步分析损伤行为。如图8所示,侵彻后基体样件的损伤形式主要表现为沉积线间开裂、基体断裂等。复合材料样件主要表现为纤维隆起、断裂及弯曲变形等损伤,其也表现出了更严重的残留变形[22]。此外,观察试验结果发现,铺层方式及跨距比均对侵彻损伤有着显著的影响。对于单向铺层样件,沉积线之间的裂纹对损坏行为起主导作用,并且沉积线自身的(基质/纤维)断裂较少。而对于正交铺层样件,由于弯曲效应导致的拉伸失效(基质/纤维)在损伤行为中占主导地位,造成更多的纤维发生断裂。此外,如图9所示,随着跨距比的减小,纤维的膨胀隆起面积增加,残留变形和断裂失效现象加剧,样件出现大量的劈裂损伤,当跨距比=20时,由弯曲引起的拉伸损伤主导了样件的破坏形式。在跨距比=5时,冲头周围的剪切和压缩应力引起的局部变形更严重(图9,背面),导致更多的纤维失效。

图8 PLA基体及复合材料样件侵彻后的正面和背面视图(跨距比=5)

图9 跨距比对复合材料侵彻损伤影响(正交铺层)

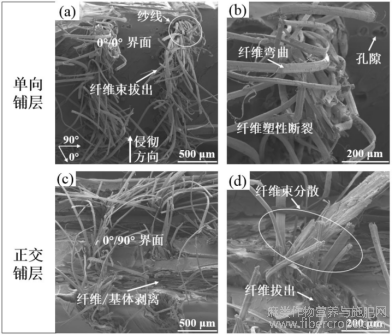

为了进一步分析侵彻后复合材料的损伤形式,通过扫描电子显微镜观察了样件在冲头附近的损伤。这里,以跨距比为5的复合材料样件作为代表。如图10所示,不同铺层方式的3D打印复合材料表现出不同的损伤形式。0°方向的苎麻纱线在侵彻载荷作用下从复合材料中拔出,拔出的纱线解捻成冗长而无序的苎麻纤维(图10(a,c))。单向铺层复合材料所有的纱线几乎都被拔出,而正交铺层生物质复合材料0°方向的纱线拔出较少,但90°方向上的纤维发生严重的剥离现象(纤维/基体脱粘,图10(c))。在更高的放大倍数下,可以看到拔出的纤维发生明显的弯曲变形,纤维束分散严重,这说明纤维发生塑性断裂失效,纤维与基体结合强度较差(图10(b),(d))。

图10 复合材料在侵彻测试后的扫描电镜显微图(跨距比=5)

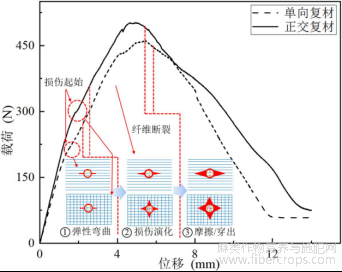

2.3损伤机理分析

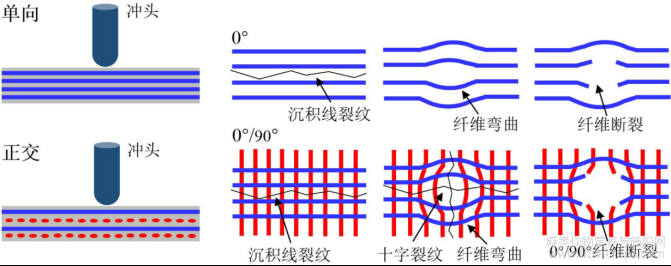

如图11所示,具有不同铺层方式的3D打印复合材料的力-位移曲线可以根据不同的变形和破坏机制分为几个阶段[29,30]。在试验过程中,最初侵彻载荷的增加会导致沉积线之间的开裂(损伤起始)和纤维/基体开始产生局部的压痕脱粘(弹性弯曲阶段)。随后,单向铺层样件的损伤从初始裂纹(沉积线间开裂)演变为长椭圆形损伤,椭圆形损伤面积随着位移的增加而逐渐增大。相比之下,正交铺层样件从最初的单裂纹(打印沉积线之间的裂纹)演变为十字裂纹,最终形成四角星形损伤。随着载荷的增加,损伤发生扩展,损伤面积逐渐增大,样件的承载能力随之降低(损伤演化阶段)。最后,样件逐渐被穿透,导致样件和冲头之间产生摩擦(摩擦和穿孔阶段)[25]。3D打印的两种铺层复合材料的典型损伤机理示意如图12所示。在侵彻试验过程中,首先观察到相邻沉积线之间的分裂,同时伴随着基体裂纹的产生。在较大的载荷下,裂纹发生扩展并随后在底层出现纤维、基体的断裂。最终,当冲头逐渐穿透复合材料时,所有层都发生纤维断裂[24,31]。单向铺层由于纤维均沿着同一个方向,导致冲头更容易从3D打印沉积线之间穿过,造成冲头两侧基体出现严重的塑性变形,两侧的纤维弯曲严重,而更少的纤维参与承载,最终发生断裂失效的纤维较少,形成较小的损伤面积,从而能量吸收较差。相比之下,正交铺层复合材料由于纤维在0°/90°之间交替铺放,形成致密的纤维网,冲头很难直接从3D打印沉积线中间穿过。面对侵彻载荷时,更多的纤维参与承载,更大的面积参与抵抗变形。最终,侵彻位移及抵抗损伤时间增加,发生断裂失效的纤维较多,形成了较大的损伤面积,这也体现了正交铺层复合材料具有更好的能量吸收能力(图7)。

图11 3D打印复合材料损伤阶段与力-位移之间的关系(跨距比=5)

图12 3D打印复合材料侵彻损伤机理示意图

3结论

本研究评估了铺层方式和跨距比对3D打印连续苎麻纤维增强复合材料侵彻性能的影响;利用背光法实时监测了复合材料的侵彻过程;分析了复合材料的侵彻损伤机理,主要得到如下结论:

(1)连续苎麻纤维的加入显著提高了样件的力学性能,单向和正交铺层复合材料的强度与PLA基体样件相比分别增加了51.5%和52.9%。正交铺层复合材料跨距比为10时的侵彻强度与跨距比为5时相比,提升了202.4%;当跨距比为20时,正交铺层复合材料的强度比跨距比为10时提升了235.3%。

(2)侵彻试验中,样件的损伤扩展形式主要由铺层方式决定。单向铺层样件的损伤由初始打印沉积线之间的裂纹扩展成长条裂纹,最终演变为长椭圆形损伤。相比之下,正交铺层样件从起始的沉积线间的单裂纹演变为十字裂纹,最终形成四角星形损伤,造成的损伤面积远大于单向铺层样件。

(3)3D打印正交铺层复合材料表现出更好的侵彻性能,这是由于纤维在0°/90°方向上交替打印,形成致密的纤维网。面对侵彻载荷时,更多的纤维参与承载,更大的面积抵抗变形,从而吸收更多的能量。

参考文献

[1]Peng Y, Wu Y, Li S, Wang K,, et al.Composites Science Technology, 2020, 108337.

[2]Yang K, Zhang G M, et al.Journal of MechanicalEngineering, 2020, 56 (23), 193-202 (in Chinese).

[3]Yang Z Z, Kong Z W, Wu G M, et al.Materials Reports, 2021, 35 (13), 13177-13185 (in Chinese).

[4]Yan R, Li H, Li J C, et al.Chinese Journal of Lasers, 2019, 46 (3), 138-145 (in Chinese).

[5]Dudek P.Archives of Metallurgy and Materials, 2013, 58 (4), 1415-8.

[6]Kabir S, Mathur K, Seyam A.Composite Structures, 2020, 232 (Jan.), 111476.

[7]Botelho Ec, Figiel L, Rezende Mc, et al.Composites Science and Technology, 2003, 63 (13), 1843-55.

[8]Blok L G, Longana M L, Yu H, et al.Additive Manufacturing, 2018, 22, 176-86.

[9]Liu T F, Tian X Y, Zhu W J, et al.Journal of Mechanical Engineering, 2019, 55 (7), 128-134 (in Chinese).

[10]Tian X, Liu T, Yang C, et al.Composites Part A: Applied Science and Manufacturing, 2016, 88, 198-205.

[11]Wang F, Zhang Z, Ning F, et al.Additive Manufacturing, 2020, 32, 101102.

[12]Pertuz A D, Díaz-Cardona S, González-Estrada O A.International Journal of Fatigue, 2020, 130, 105275.

[13]Dickson A N, Barry J N, Mcdonnell K A, et al.Additive Manufacturing, 2017, 16, 146-52.

[14]Karoyo A H, Dehabadi L, Alabi W.ACS Omega, 2020, 5, 6113-21.

[15]Wang K, Addiego F, Laachachi A, et al.Composite Structures, 2014, 113 (Jul.), 74-82.

[16]Cheng P, Wang K, Chen X, et al.Industrial Crops and Products, 2021, 170, 113760.

[17]Matsuzaki R, Ueda M, Namiki M, et al.Scientific Reports, 2016, 6, 23058.

[18]Duigon A L, Barbe A, Guillon E, et al.Materials & Design, 2019, 180, 107884.

[19]Duigon A L, Chabaud G, Matsuzaki R, et al.Composites Part B: Engineering, 2020, 203, 108474.

[20]Zhou N, Yu B, Sun J, et al.Journal of Biobased Materials and Bioenergy, 2012, 6 (5), 564-568.

[21]Li Q, Li Y, Ma H, et al.CompositeCommunication, 2020, 20.

[22]Bulut M, Erklig A, Yeter E.Composites Part B: Engineering, 2016, 98, 9-22.

[23]Yudhanto A, Wafai H, Lubineau G, et al.Composite Structures, 2018, 186, 324-34.

[24]Wang K, Li S, Wu Y, et al.Composite Structures, 2021, 267, 113854.

[25]Lee S W R, Sun C T.Journal of Composite Materials, 1993, 27 (3), 251-71.

[26]Pulungan D, Lubineau G, Yudhanto A, et al.International Journal of Solids and Structures, 2017, 117, 177-90.

[27]Erkendirci Ö F, Haque B Z.Composites Part B: Engineering, 2012, 43 (8), 3391-405.

[28]Ismail K I, Sultan M T H, Shah A U M, et al.Composites Part B: Engineering, 2019, 163, 455-63.

[29]Fotouhi M, Damghani M, Leong M C, et al.Composite Structures, 2020, 245, 112327.

[30]Wagih A, Maimi P, Blanco N, et al.Composites Part A: Applied Science and Manufacturing, 2016, 82, 180-9.

[31]Taghizadeh S A, Liaghat G, Niknejad A, et al.Journal of Composite Materials, 2019, 53 (1), 107-23.

文章摘自:程平,彭勇,汪馗,姚松,刘志祥.3D打印连续苎麻纤维增强聚乳酸复合材料的准静态侵彻性能[J/OL].材料导报,2023(01):1-15[2022-07-05].