摘 要:本发明公开了一种生物质纤维素单纤维和木质素的清洁高效分离方法,包括以下步骤:原麻软化步骤,微波辅助弱酸处理步骤,单纤维水洗分拣步骤,单纤维后处理步骤,以及木质素水洗沉淀步骤。通过改进现在普遍采用的硫酸盐碱法分离技术工艺、采用乳酸等弱酸替代烧碱和硫化钠试剂,联合温水软化处理、微波辅助加热与循环水洗处理等系列技术手段,生产得到红麻纤维素单纤维和木质素产品。较好地解决了现有硫酸盐碱法分离方法花费时间长、效率低、产品质量损失严重、碱和硫等环境污染用品用量大且废水处理相对较难等系列技术问题。本发明采用清洁且高效的分离工艺,较为彻底地脱除了红麻原麻所含非纤维素成分,获得了良好的单纤维和木质素分离效果。

权力要求书

1.一种生物质纤维素单纤维和木质素的清洁高效分离方法,其特征在于,包括以下步骤:第一步,原麻软化步骤将红麻原麻切成1~2cm长的小段,置于浸渍槽内,浸没在45~55℃的温水中,以使红麻原麻软化;第二步,微波辅助弱酸处理步骤将所软化的红麻原麻束轧水至含水率<10%,然后将其置入微波罐中,开启进液阀,注入弱酸;然后,密封微波罐,加热至罐内溶液温度>100℃,保持该温度一定的时间;最后,将微波罐降温至50℃以下,排空并收集微波罐内的液体;开启进水阀,喷淋冲洗干净所余固体后,得到红麻纤维素单纤维半成品;第三步,单纤维水洗分拣步骤将经过微波辅助弱酸处理得到的红麻纤维素单纤维半成品置入流动水洗槽中,保持水液面高于麻纤维,缓慢搅动,以涤除经过弱酸处理后已分离、但仍附着于红麻纤维表面上的胶质;同时,清理掉浮于水面的红麻韧皮组织外面的表皮;然后,捞出麻纤维,轧水至麻纤维的含水率为30~50%,得到清洁的红麻单纤维;第四步,单纤维后处理步骤将清洁的红麻单纤维,依次经脱水、烘干,即得到红麻单纤维成品;第五步,木质素水洗沉淀步骤将微波罐内收集的液体泵入过量蒸馏水的水洗槽中,缓慢搅拌以扰动水洗混合液,使酸处理液体与蒸馏水充分混合;然后收集水洗后的沉淀物,再次浸入干净蒸馏水的清洗槽中,经蒸馏水多次洗涤的沉淀物干燥后所得产品为红麻木质素成品。

2.根据权利要求1所述的一种生物质纤维素单纤维和木质素的清洁高效分离方法,其特征在于,第一步中,红麻原麻在温水中的浸泡时间为30~40min。

3.根据权利要求1所述的一种生物质纤维素单纤维和木质素的清洁高效分离方法,其特征在于,第二步中,所述弱酸选自乳酸、甲酸、乙酸或其混合物。

4.根据权利要求1所述的一种生物质纤维素单纤维和木质素的清洁高效分离方法,其特征在于,第二步中,所述弱酸的添加量以微波罐中注入弱酸后浴比为1:10~1:30进行计算。

5.根据权利要求1所述的一种生物质纤维素单纤维和木质素的清洁高效分离方法,其特征在于,第二步中,加热至罐内溶液温度为120~130℃,并在该温度下保持时间30~35min。

6.根据权利要求1所述的一种生物质纤维素单纤维和木质素的清洁高效分离方法,其特征在于,第三步中,控制水液面高于麻纤维30cm,缓慢搅动5min,搅拌转速为60~200r/min。

7.根据权利要求1所述的一种生物质纤维素单纤维和木质素的清洁高效分离方法,其特征在于,第四步中,所述烘干的工艺温度为120~130℃,保温时间为15~60min。

技术领域

本发明涉及一种生物质纤维素单纤维和木质素的清洁高效分离方法,尤其涉及一种红麻单纤维和木质素的清洁高效分离方法,属于轻工生产领域。

背景技术

现有技术的红麻纤维素单纤维和木质素分离生产方法中,单纤维提取工艺路线为:红麻原麻样品准备—硫酸盐法碱煮(NaOH浓度16%,NaS2浓度25%,温度165℃,时间2h,浴比1:5)—水洗—脱水—烘干—单纤维成品。木质素制备技术是将上述硫酸盐法碱煮液采用稀硫酸(浓度5%)多次洗涤沉淀后烘干得到木质素成品。

现有技术的红麻单纤维及木质素分离生产方法的主要问题或不足在于,其分离步骤需要采用浓度相对较高的NaOH(浓度为16%)和NaS2(浓度为25%)、高温分离工序的温度高且时间长(温度约165℃,时间约2h)、NaS2成分高温下易分解释放出二氧化硫气体,对环境污染严重。并且,所排放的废水中,由于NaOH和NaS2成分的含量高,导致后续的废水处理难度加大,废水处理成本较高。

更为关键的是,现有技术的红麻单纤维及木质素的分离生产方法,其成品红麻单纤维细度分散均匀性较差、纤维素纤维及木质素结构损伤都较大,使其性能降低并影响后续使用。

发明内容

基于上述技术问题,本发明提出一种生物质纤维素单纤维和木质素的清洁高效分离方法。

本发明所采用的技术解决方案是:

一种生物质纤维素单纤维和木质素的清洁高效分离方法,包括以下步骤:

第一步,原麻软化步骤将红麻原麻切成1~2cm长的小段,置于浸渍槽内,浸没在45~55℃的温水中,以使红麻原麻软化;

第二步,微波辅助弱酸处理步[0011]将所软化的红麻原麻束轧水至含水率<10%,然后将其置入微波罐中,开启进液阀,注入弱酸;

然后,密封微波罐,加热至罐内溶液温度>100℃,保持该温度一定的时间;

最后,将微波罐降温至50℃以下,排空并收集微波罐内的液体;开启进水阀,喷淋冲洗干净所余固体后,得到红麻纤维素单纤维半成品;

第三步,单纤维水洗分拣步骤

将经过微波辅助弱酸处理得到的红麻纤维素单纤维半成品置入流动水洗槽中,保持水液面高于麻纤维,缓慢搅动,以涤除经过弱酸处理后已分离、但仍附着于红麻纤维表面上的胶质;同时,清理掉浮于水面的红麻韧皮组织外面的表皮;

然后,捞出麻纤维,轧水至麻纤维的含水率为30~50%,得到清洁的红麻单纤维;

第四步,单纤维后处理步骤

将清洁的红麻单纤维,依次经脱水、烘干,即得到红麻单纤维成品;

第五步,木质素水洗沉淀步骤

将微波罐内收集的液体泵入过量蒸馏水的水洗槽中,缓慢搅拌以扰动水洗混合液,使酸处理液体与蒸馏水充分混合;

然后收集水洗后的沉淀物,再次浸入干净蒸馏水的清洗槽中,经蒸馏水多次洗涤的沉淀物干燥后所得产品为红麻木质素成品。

优选的,第一步中,红麻原麻在温水中的浸泡时间为30~40min。温水的温度更加优选50℃。

优选的,第二步中,所述弱酸选自乳酸、甲酸、乙酸或其混合物;更加优选采用乳酸。微波罐中可直接注入乳酸,当然也可将乳酸先配制成一定浓度的乳酸液,然后注入。

优选的,第二步中,所述弱酸的添加量以微波罐中注入弱酸后浴比为1:10~1:30进行计算,即软化且束轧水后的红麻原麻与弱酸的质量比为1:10~1:30。更加优选浴比为1:20。

优选的,第二步中,加热至罐内溶液温度为120~130℃,并在该温度下保持时间30~35min。

优选的,第三步中,控制水液面高于麻纤维30cm,缓慢搅动5min,搅拌转速为60~200r/min。

优选的,第四步中,所述烘干的工艺温度为120~130℃,保温时间为15~60min。

本发明的有益技术效果是:

本发明不使用烧碱和硫化钠,所用化学试剂乳酸无毒无害且可回收利用,符合清洁生产工艺要求。而且所分离获得产品产量高,质量好(单纤维细度分散均匀性好,纤维素和木质素的性能损伤小)。

本发明方法生产成本相对较低。原因在于,整个生产过程中,水、电、汽消耗相对较低、耗时短(约2h30min)、化学药品用量少(1.4升/千克红麻原麻),并且分离工序不使用烧碱和硫化钠,不会导致二氧化硫废气产生,而乳酸试剂可回收再利用(回收率93%),环保压力小、废水处理成本相对较低。

需要说明的是,上述技术方案的生物质纤维素单纤维和木质素的清洁高效分离方法,符合国家一直以来积极倡导的不使用或者少使用烧碱及硫化物,以进行红麻纤维素单纤维和木质素的清洁高效分离的“绿色”发展方向。

亦即,上述技术方案的生物质纤维素单纤维和木质素的清洁高效分离方法,符合清洁生产的工艺要求。

上述技术方案,在对硫酸盐法工艺“绿色化”分离纤维素与木质素技术改进的基础上,选择生物友好型试剂—乳酸作为主要分离试剂,结合微波辅助加热这一纯物理处理手段,较为彻底地脱除了红麻原麻所含非纤维素成分、获得了良好的红麻单纤维和木质素分离效果;并且,所采用的“弱酸处理”方法,工艺相对温和,大幅降低了对红麻单纤维及红麻木质素结构性能的损伤。

为了更好的理解上述技术方案的技术原理,详细分析与说明如下:

上述技术方案中,将红麻浸泡于50℃左右温水中充分软化,由于水分子体积很小,可以进入红麻原麻致密的内部结构,使其变得相对疏松。一方面,水分子的进入破坏原麻内部部分氢键,减弱了麻皮各化学成分间连接的紧密性,使得后续弱酸处理时化学试剂更容易进入麻皮内部;另一方面,50℃水分子的布朗运动快,可比常温水分子更易打开麻皮内部氢键并软化麻皮。总之,温水浸泡软化处理增大了化学试剂处理原麻的可及度,为后续弱酸处理中的木质素和纤维素纤维有效分离奠定基础,缩短处理时间。

随后的微波辅助弱酸处理工序是本发明的技术关键点,对最终的红麻单纤维及木质素分离提取起到了至关重要的作用。

这是因为,红麻原麻的胶质含量较多,麻皮组织依靠半纤维素和木质素等非纤维素物质将纤维粘结起来。传统的制浆分离方式使用氢氧化钠和硫化钠等试剂,通过强烈的化学反应使木质素和半纤维素降解,由于麻皮结构的致密性,通常需要高温及高浓度碱液的蒸煮,才能将碱液渗透至麻皮内部,对麻纤维进行完全分离,得到单纤维和木质素;在上述过程中,由于高温及高浓度碱液的使用,一方面使得氢氧化钠和硫化钠等高污染的试剂用量需求大,废水处理难度大,另一方面高温高浓度碱液对纤维素有破坏作用,木质素降解剧烈,影响产品的后续使用。

本发明采用微波辅助弱酸处理,不仅最大程度上对半纤维素和木质素等非纤维素成分进行脱除,使得麻皮纤维细胞分散,最大程度地减弱对纤维素和木质素的损伤,而且乳酸试剂在大量减少高污染化学试剂使用的同时可进行回收后再次利用,即保护了环境又降低了成本。

在微波辅助弱酸对红麻处理过程中,由于上一工序的软化步骤,使得有效试剂弱酸分子可以顺利进入麻皮内部,减少了分离程序的总时间,节约了能耗;更为重要的是,这些弱酸分子的H+

可对果胶和半纤维素进行大部分降解,使其成为可溶的小分子,而木质素和纤维素仅发生少部分降解;由于上述高温的酸解作用,果胶及半纤维素与纤维细胞的粘结力进一步降低,使得红麻内部结构进一步疏松,在高温酸解的作用下大部分木质素也与纤维素单纤维分离;最为关键的微波辅助加热技术处理除了具备电加热的热效应外,还具有电磁场交变运动产生共振耦合效应的非热效应,这种独特的非热效应可加速电荷的粒子的运动,极化有机化合物分子,降低分解有机化合物所需要的活化能,使反应加速进行,从而加强酸解对纤维素和非纤维素物质的分离效果,提高了酸解提取木质素和纤维素纤维的效率和得率,缩短处理时间,节约能耗和成本。

在这一工序中,大部分非纤维素成分由于高温和弱酸的降解作用从麻皮里面分离出来,溶解到酸解残液中,但仍有一部分残余的胶质附着于处理后的麻纤维细胞表面,这将在后续水洗分拣过程中除去,水洗后烘干得到红麻单纤维成品;然后,残液中的大部分果胶和半纤维素的降解产物在水洗过程中被溶解去除,酸解的木质素在水洗后沉淀,经过多次水洗后烘干得到木质素成品。

补充说明:上述技术方案中,弱酸高温(130℃)处理,这种温度和pH值下纤维素和木质素不会发生明显损伤,保证了最终产品的品质。此外,残液中的乳酸等弱酸可进行蒸馏处理以回收循环使用,减轻了废水处理压力并降低了生产成本。

综上所述,本发明相对现有技术,具有产品质量好、分离时间短、工艺控制简便、成本低、所使用的化学试剂无毒无害、废水处理难度小等有益效果。

附图说明

图1为现有技术的硫酸盐碱法生产出的红麻单纤维成品的电镜照片;

图2为本发明方法的微波辅助弱酸处理后得到的红麻单纤维成品的电镜照片;

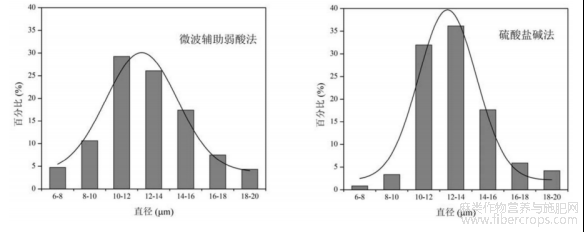

图3为硫酸盐碱法和本发明的微波辅助弱酸方法的纤维细度分布对比柱状图;

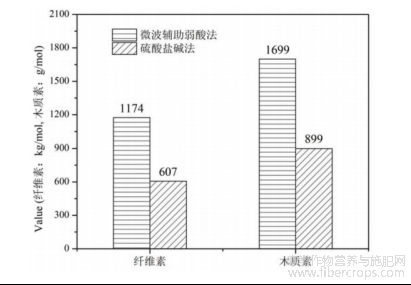

图4为硫酸盐碱法和本发明的微波辅助弱酸方法的纤维素与木质素聚合度分布对比图;

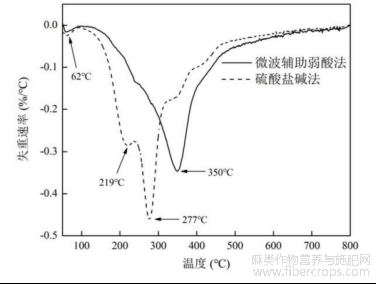

图5为硫酸盐碱法和本发明的微波辅助弱酸方法的木质素热稳定性对比图。

具体实施方式

本发明公开了一种生物质纤维素单纤维和木质素的清洁高效分离方法,其通过改进现在普遍采用的硫酸盐碱法分离技术工艺、采用乳酸等弱酸替代烧碱和硫化钠试剂,联合温水软化处理、微波辅助加热与循环水洗处理等系列技术手段,生产得到红麻纤维素单纤维和木质素产品。较好地解决了现有硫酸盐碱法分离方法花费时间长、效率低、产品质量损失严重、碱和硫等环境污染用品用量大且废水处理相对较难等系列技术问题。本发明采用清洁且高效的分离工艺,较为彻底地脱除了红麻原麻所含非纤维素成分,获得了良好的单纤维和木质素分离效果;其分离工艺相对温和、对红麻纤维素单纤维性能指标的损伤小,纤维细度均匀分散,产量高,且其分离所得木质素较传统硫酸盐碱法木质素性能破坏性小,更接近天然木质素性质。同时该分离工艺不使用污染环境的化学试剂,采用环保绿色可回收的弱酸试剂,废水处理难度小且成本降低,适于红麻纤维素单纤维和木质素的生产企业推广应用。

下面结合附图与具体实施例,对本发明进行详细说明。

说明:

红麻原麻产地:新疆阿克苏地区。

红麻原麻400公斤,等分为两份,分别用于实施例1和对比例1。

实施例1

第一步,原麻软化步骤

将红麻原麻切成1~2cm左右长的小段,置于浸渍槽内,浸没在45~55℃的温水中30min,以使红麻原麻软化。

第二步,微波辅助弱酸处理步骤

将所软化的红麻原麻束轧水至含水率<10%,然后将其置入微波罐中,开启进液阀,注入弱酸液至浴比为1:20。

然后,密封微波罐,加热至罐内弱酸液温度为>100℃,保持特定高温温度一定的时间。

最后,缓慢将微波罐降温至50℃,排空并收集微波罐内的液体,并开启进水阀,喷

淋冲洗干净所余固体后,得到红麻纤维素单纤维半成品。

第三步,单纤维水洗分拣步骤

将经过微波辅助弱酸处理的红麻纤维素单纤维半成品置入流动水洗槽中,保持水液面高于麻纤维30cm,缓慢搅动5min,以涤除经过酸处理后已分离、但仍附着于红麻纤维表面上的胶质;同时,清理掉浮于水面的红麻韧皮组织外面的表皮。

然后,捞出麻纤维,轧水至麻纤维的含水率为30~50%,得到清洁的红麻单纤维。

第四步,单纤维后处理步骤

将清洁的红麻单纤维,依次经脱水、烘干,即得红麻单纤维成品。

第五步,木质素水洗沉淀步骤

将微波罐内收集的液体泵入过量蒸馏水的水洗槽中,缓慢搅拌以扰动水洗混合液,使酸处理液体与蒸馏水充分混合。

然后收集水洗后的沉淀物,再次浸入干净蒸馏水的清洗槽中,经蒸馏水多次洗涤的沉淀物干燥后所得产品为红麻木质素成品。

上述弱酸为乳酸。

上述烘干的工艺温度为130℃。

上述微波处理时间为30min。

对比例1

为对比实施例:采用现有技术的硫酸盐碱法分离红麻纤维素单纤维和木质素。

对比实验结果如下:

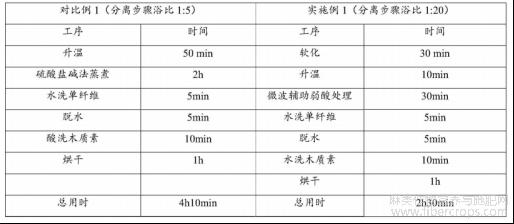

实施例1与对比例1在分离工序所需时间方面的对比结果,见下表1:

表1

从上表1可以看出,现有技术的硫酸盐碱法分离需耗时4h10min;本发明的生产方法耗时2h30min,分离时间缩短1h40min。

需要指出的是:

虽然本发明的生产方法浴比为1:20(硫酸盐碱法分离方法的浴比为1:5),但传统生产方法的废液将经过处理后直接排放,而本发明的生产方法废液乳酸回收率可达93%。因此,相对于现有技术的硫酸盐碱法处理方法,减少水消耗和废水排放量50%以上。

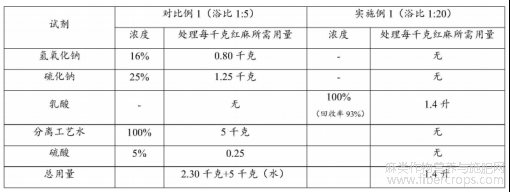

实施例1与对比例1所消耗的化学试剂方面的对比结果,见下表2:

表2

从上表2可以看出,本发明的生产方法,不使用氢氧化钠和具有一定毒副作用的硫化钠成分;并且,处理每千克红麻所需化学试剂量,仅为现有技术的硫酸盐碱法所需化学试剂量的60%左右,且分离工艺不产生废水。

为更全面、更清晰地对比实施例1和对比例1的产品性能指标,下面结合附图,对本发明作进一步的说明。

图1为本发明微波辅助弱酸处理后得到的红麻单纤维成品的电镜照片;图2为现有技术的硫酸盐碱法生产出的红麻单纤维成品的电镜照片;如图所示,对比例1的硫酸盐碱法和实施例1(本发明的生产方法)所分离的单纤维产品表面均几乎无胶质。

图3为硫酸盐碱法和本发明的微波辅助弱酸方法的纤维细度分布对比柱状图;由图3可知,硫酸盐碱法制备的红麻单纤维细度较本发明的微波辅助弱酸方法分离的单纤维细度分布更加均匀。

图4为硫酸盐碱法和本发明的微波辅助弱酸方法的纤维素与木质素聚合度分布对比图;

图5为硫酸盐碱法和本发明的微波辅助弱酸方法的木质素热稳定性对比图。

图4表明,对比例1的硫酸盐碱法所得单纤维产品纤维素和木质素分子量分别为607kg/mol和899g/mol,而实施例1的本发明的生产方法所得单纤维产品纤维和木质素分子量分别高达1174kg/mol和1699g/mol,说明实施例1的本发明的生产方法较大地减少了对纤维素和木质素结构的损伤,提升了产品质量。

图5表明,对比例1的硫酸盐碱法所得木质素最快降解速率的降解温度为277℃,而实施例1的本发明的生产方法所得木质素最快降解速率的降解温度高达350℃,说明实施例1的本发明的生产方法所分离制取的木质素耐热性较好。

综上,本发明的生产方法,可以生产出质量远好于传统硫酸盐碱法所生产的红麻单纤维和木质素产品,且本发明的生产方法制备效率高,对环境几乎无污染。

图1

图2

图3

图4

图5

摘自国家发明专利,发明人:姜伟,韩光亭,张元明,吕万万,宋焱,聂凯,申请号202110549249.8申请日2021.05.20