摘 要:本发明公开了一种双层风选工业大麻花叶籽粒分离机,涉及农业机械的技术领域,解决了现有的筛选机器筛选效果差,电机功率高浪费能量,振动筛频率相同,筛分效果不明显,机器进料口易堵塞等问题,风机提供两种风口和风量,分别是小风量对应第一道和第二道筛网空隙,大风量对应第二道和第三道筛网空隙,由于物体质量不同,在风机吹动的效果下,不同物体实现了不同距离的抛出效果,多重过滤筛网可以节省人工挑选杂质的工序,节约大量的人力,得到不同直径的粉末以及成熟籽粒,如0.5cm粉末,更细致的粉末,粗筛花叶,成熟籽粒,瘪粒和细小秸秆5种产物,上料后进料口有搅拌装置破碎大秸秆防止堵塞,多个出料口不在一起,方便分离,方便归纳整理。

权利要求书

1.一种双层风选工业大麻花叶籽粒分离机,其特征在于,包括:进料斗(1)、筛选斗(4)、电机(2)、风机(3)、传动系统、搅拌装置(7)和筛网(8),所述筛选斗(4)上安装有至少两层所述筛网(8),所述进料斗(1)、所述搅拌装置(7)、所述电机(2)和所述风机(3)均安装在所述筛选斗(4)上,多层所述筛网(8)通过所述传动系统与所述电机(2)连接,所述电机(2)用于驱动多层所述筛网(8)可操作地分别沿水平方向往复运动,所述进料斗(1)设于筛选斗(4)的一端的上方,所述风机(3)设于进料斗(1)的下方,所述筛选斗(4)上设有第一出料口(6)和第二出料口(5),所述第一出料口(6)设于所进料斗(1)的下方,所述第二出料口(5)设于筛选斗(4)的另一端,所述搅拌装置(7)设于所述进料斗(1)的下方,所述第一出料口(6)用于排出成熟饱满的大麻籽粒,所述风机(3)和所述搅拌装置(7)均通过所述电机(2)驱动。

2.根据权利要求1所述的双层风选工业大麻花叶籽粒分离机,其特征在于,所述风机(3)上设有第一出风口和第二出风口,所述第一出风口朝向位于最上层的顶层筛网(8)和与其相邻的次层筛网(8)之间,所述第二出风口朝向所述次层筛网(8)的下方。

3.根据权利要求2所述的双层风选工业大麻花叶籽粒分离机,其特征在于,第二出风口的出风量大于第一出风口的出风量,所述第二出风口和所述第一出风口处均设有风量调节阀。

4.根据权利要求1所述的双层风选工业大麻花叶籽粒分离机,其特征在于,还包括:第一传送带,风机(3)的输入端和电机(2)的输出端通过所述第一传送带传动连接。

5.根据权利要求4所述的双层风选工业大麻花叶籽粒分离机,其特征在于,还包括:第二传送带,风机(3)的输入端和搅拌装置(7)的输入端通过所述第二传送带传动连接。

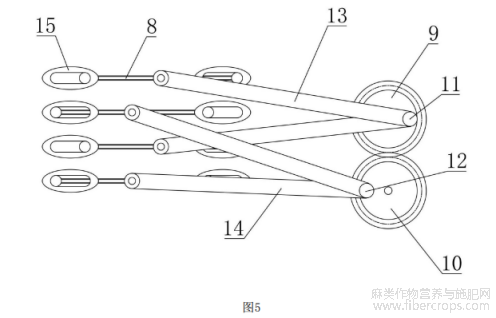

6.根据权利要求1所述的双层风选工业大麻花叶籽粒分离机,其特征在于,所述传动系统包括:第一传动齿轮(9)和第一传动连杆(13),所述第一传动齿轮(9)安装在所述筛选斗(4)内,第一传动齿轮(9)和电机(2)的输出端啮合,第一传动齿轮(9)偏离中轴的位置设有第一连接部(11),多个第一传动连杆(13)的一端和所述第一连接部(11)转动连接,每一个由上至下位于奇数层的所述筛网(8)和一个第一传动连杆(13)的另一端转动连接。

7.根据权利要求6所述的双层风选工业大麻花叶籽粒分离机,其特征在于,所述传动系统还包括:第二传动齿轮(10)和第二传动连杆(14),所述第二传动齿轮(10)安装在所述筛选斗(4)内,所述第二传动齿轮(10)和所述第一传动齿轮(9)啮合,第二传动齿轮(10)偏离中轴的位置设有第二连接部(12),第二传动连杆(14)的一端和所述第二连接部(12)转动连接,每一个由上至下位于偶数层的所述筛网(8)和一个第二传动连杆(14)的另一端转动连接。

8.根据权利要求1所述的双层风选工业大麻花叶籽粒分离机,其特征在于,还包括:限位滑轨(15),所述筛选斗(4)内安装有多个所述限位滑轨(15),每一个筛网(8)的两端分别和两个所述限位滑轨(15)滑动连接。

9.根据权利要求1所述的双层风选工业大麻花叶籽粒分离机,其特征在于,所述筛选斗(4)包括:筛选斗(4)总成和筛选斗(4)底板,所述筛选斗(4)底板和所述筛选斗(4)总成滑动连接,所述筛选斗(4)底板和所述筛选斗(4)总成合围形成所述第一出料口(6)和所述第二出料口(5),所述筛选斗(4)底板倾斜设置,筛选斗(4)底板位于所述第一出料口(6)的端部低于筛选斗(4)底板位于所述第二出料口(5)的端部。

10.根据权利要求7所述的双层风选工业大麻花叶籽粒分离机,其特征在于,所述第一传动齿轮(9)和所述第二传动齿轮(10)的齿数及模数均一致,当所述第一传动齿轮(9)的第一连接部(11)位于其中心轴线的左侧时,所述第二传动齿轮(10)的第二连接部(12)位于其中心轴线的右侧,通过所述第一传动齿轮(9)和所述第二传动齿轮(10)的错位安装使多层所述筛网(8)可操作地进行错峰水平往复运动。

技术领域

本发明涉及农业机械的技术领域,尤其涉及一种双层风选工业大麻花叶籽粒分离机。

背景技术

振动筛的筛分过程可以分为不同粒度组成的物料随筛面的振动分层和小于筛孔的物料接触筛面透筛两个阶段。在分层阶段,宏观上物料中较大颗粒因动量较大而向上运动到达料层的上部,较小颗粒向下运动透过较大颗粒到达筛面。在透筛阶段,小于筛孔的易筛颗粒透过筛孔称为筛下物,筛孔尺寸即物料的分离粒度。传统的筛分方法,料层较厚,入料端的物料不能迅速均匀散开,影响分层速度和小颗粒物料快速沉降。为了提高筛分能力和筛分效率,出现了一些新的筛分理论,并研制出相应的新型筛分机械,主要有等厚筛分法与等厚筛分机。关于等厚筛分原理的论述,在有关文献中是这样的,一种是“等厚筛分法是在入料端给予料层一个比较大的加速度,使物料运动速度加快,则料层迅速变薄并分层;对完成分层过程的料群,再按普通筛分法的筛面加速度使物料透筛”;另一种则是“这种筛分法是在入料端给予物料的加速度(或倾角)比普通筛分法大,使物料具有大的抛射强度和大的运动速度,致使物料快速分层;对于已分好层的物料,再给以和普通筛分机相同的加速度(或倾角),使小于筛孔的细粒物料有充分的机会透筛。以上两种论述同时认为,为了实现等厚筛分,可采用两种方法,即大抛射强度的等厚筛分法和大安装倾角的等厚筛分法,或不同抛射强度的等厚筛分法和不同筛面倾角的4等厚筛分法。在实际设计中大多采用大安装倾角等厚筛分法,通常将筛面分成3段。第1段(入料端)筛面有较大倾角(30°~32°),以获得较大的物料运动速度,快速形成薄料层。第2段倾角为20°~24°,第3段倾角为10°。等厚筛分方法不管小于筛孔的颗粒在入料中占的百分数是多少,筛面上物料层的厚度从入料端到排料端保持不变或递增,而采用常规筛分方法,筛上物料层厚度是递减的。等厚筛分法和普通筛分法相比,有以下优点:具有合理料层厚度,充分发挥透筛潜力,采用等厚筛分法时,透筛能力达筛面理论透筛能力的80%,使单位面积的处理能力提高2.5倍左右;实现等厚筛分法的等厚筛分机,分段采用合理的抛射强度,强化了筛分过程;利用物料的快速流动,使筛面得到一定程度的挣化。实践证明,采用等厚筛分法时,物料以1~2m/s速度流动的情况下,能清除潮湿粉煤的附着,对筛面起净化作用,筛面基本无堵孔现象。

现有的多重过滤筛现在普遍具有噪音大、筛选不干净无法做到籽粒完全分离,大量的秸秆碎片混在产物中,精细度不够会影响后续工艺的进行。同时筛网不易拆卸,容易堵塞,结构强度不够的缺点。

众所周知,振动筛在起振过程中,首先要克服偏心质量所引起的扭矩,这需要电机给出额外的功率,在正常工作过程中,振动筛所需的功率要小于启动功率,这就行成了“大马拉小车”的现象,造成了能量的浪费。此外,振动筛激振器在振动筛分过程中,激振器随振动筛一起做相同频率的周期振动,消耗功率但对筛分效果不产生作用,属于无用功,造成能量的浪费,同时,传统筛选机器只有一道风选,同时现有的机器进料口会被秸秆堵塞,需要人工疏通才能正常运行。

综上所述,现有的筛选机器筛选效果差,电机功率高浪费能量,振动筛频率相同,筛分效果不明显,机器进料口易堵塞等问题。

发明内容

针对上述产生的问题,本发明的目的在于提供一种双层风选工业大麻花叶籽粒分离机。

为了实现上述目的,本发明采取的技术方案为:

一种双层风选工业大麻花叶籽粒分离机,其中,包括:进料斗1、筛选斗4、电机2、风机3、传动系统、搅拌装置7和筛网8,所述筛选斗4上安装有至少两层所述筛网8,所述进料斗1、所述搅拌装置7、所述电机2和所述风机3均安装在所述筛选斗4上,多层所述筛网8通过所述传动系统与所述电机2连接,所述电机2用于驱动多层所述筛网8可操作地分别沿水平方向往复运动,所述进料斗1设于筛选斗4的一端的上方,所述风机3设于进料斗1的下方,所述筛选斗4上设有第一出料口6和第二出料口5,所述第一出料口6设于所进料斗1的下方,所述第二出料口5设于筛选斗4的另一端,所述搅拌装置7设于所述进料斗1的下方,所述第一出料口6用于排出成熟饱满的大麻籽粒,所述风机3和所述搅拌装置7均通过所述电机2驱动。

上述的双层风选工业大麻花叶籽粒分离机,其中,所述风机3上设有第一出风口和第二出风口,所述第一出风口朝向位于最上层的顶层筛网8和与其相邻的次层筛网8之间,所述第二出风口朝向所述次层筛网8的下方。

上述的双层风选工业大麻花叶籽粒分离机,其中,第二出风口的出风量大于第一出风口的出风量,所述第二出风口和所述第一出风口处均设有风量调节阀。

上述的双层风选工业大麻花叶籽粒分离机,其中,还包括:第一传送带,风机3的输入端和电机2的输出端通过所述第一传送带传动连接。

上述的双层风选工业大麻花叶籽粒分离机,其中,还包括:第二传送带,风机3的输入端和搅拌装置7的输入端通过所述第二传送带传动连接。

上述的双层风选工业大麻花叶籽粒分离机,其中,所述传动系统包括:第一传动齿轮9和第一传动连杆13,所述第一传动齿轮9安装在所述筛选斗4内,第一传动齿轮9和电机2的输出端啮合,第一传动齿轮9偏离中轴的位置设有第一连接部11,多个第一传动连杆13的一端和所述第一连接部11转动连接,每一个由上至下位于奇数层的所述筛网8和一个第一传动连杆13的另一端转动连接。

上述的双层风选工业大麻花叶籽粒分离机,其中,所述传动系统还包括:第二传动齿轮10和第二传动连杆14,所述第二传动齿轮10安装在所述筛选斗4内,所述第二传动齿轮10和所述第一传动齿轮9啮合,第二传动齿轮10偏离中轴的位置设有第二连接部12,第二传动连杆14的一端和所述第二连接部12转动连接,每一个由上至下位于偶数层的所述筛网8和一个第二传动连杆14的另一端转动连接。

上述的双层风选工业大麻花叶籽粒分离机,其中,还包括:限位滑轨15,所述筛选斗4内安装有多个所述限位滑轨15,每一个筛网8的两端分别和两个所述限位滑轨15滑动连接。

上述的双层风选工业大麻花叶籽粒分离机,其中,所述筛选斗4包括:筛选斗4总成和筛选斗4底板,所述筛选斗4底板和所述筛选斗4总成滑动连接,所述筛选斗4底板和所述筛选斗4总成合围形成所述第一出料口6和所述第二出料口5,所述筛选斗4底板倾斜设置,筛选斗4底板位于所述第一出料口6的端部低于筛选斗4底板位于所述第二出料口5的端部。

上述的双层风选工业大麻花叶籽粒分离机,其中,所述第一传动齿轮9和所述第二传动齿轮10的齿数及模数均一致,当所述第一传动齿轮9的第一连接部11位于其中心轴线的左侧时,所述第二传动齿轮10的第二连接部12位于其中心轴线的右侧,通过所述第一传动齿轮9和所述第二传动齿轮10的错位安装使多层所述筛网8可操作地进行错峰水平往复运动。

本发明由于采用了上述技术,使之与现有技术相比具有的积极效果是:

(1)本发明中,一个风机提供两个出风口,提供双层风选,花叶和籽粒分离的更干净;

(2)本发明中,进料口有电机联动搅拌装置,不会被大量秸秆堵塞不下料;

(3)本发明中,选用多道筛网,成熟籽粒在特定筛网层数分离出,其余粉末从不同层数吹出,依据风力的不同自行成堆,互补干扰;

(4)本发明中,风机提供两种风口和风量,分别是小风量对应第一道和第二道筛网空隙,大风量对应第二道和第三道筛网空隙,由于物体质量不同,在风机吹动的效果下,不同物体实现了不同距离的抛出效果,多重过滤筛网可以节省人工挑选杂质的工序,节约大量的人力,得到不同直径的粉末以及成熟籽粒,如0.5cm粉末,更细致的粉末,粗筛花叶,成熟籽粒,瘪粒和细小秸秆5种产物;

(5)本发明中,上料后进料口有搅拌装置破碎大秸秆防止堵塞,多个出料口不在一起,方便分离,方便归纳整理;

(6)本发明中,通过一个电机同时驱动风机、传动系统及搅拌装置运行,减少了由于电机功率高造成的能量浪费,增强了能源利用率,节约能源。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

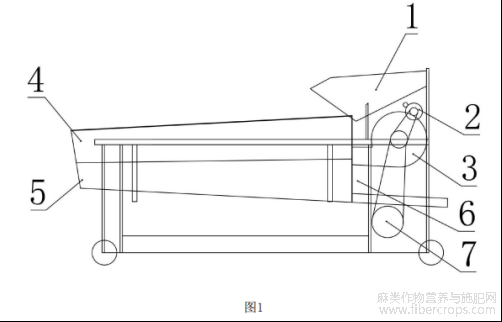

请参照图1至图5所示,示出了一种双层风选工业大麻花叶籽粒分离机,其中,包括:进料斗1、筛选斗4、电机2、风机3、传动系统、搅拌装置7和筛网8,筛选斗4上安装有至少两层筛网8,进料斗1、搅拌装置7、电机2和风机3均安装在筛选斗4上,多层筛网8通过传动系统与电机2连接,电机2用于驱动多层筛网8可操作地分别沿水平方向往复运动,进料斗1设于筛选斗4的一端的上方,风机3设于进料斗1的下方,筛选斗4上设有第一出料口6和第二出料口5,第一出料口6设于所进料斗1的下方,第二出料口5设于筛选斗4的另一端,搅拌装置7设于进料斗1的下方,第一出料口6用于排出成熟饱满的大麻籽粒,风机3和搅拌装置7均通过电机2驱动。

进一步,在一种较佳实施例中,风机3上设有第一出风口和第二出风口,第一出风口朝向位于最上层的顶层筛网8和与其相邻的次层筛网8之间,第二出风口朝向次层筛网8的下方。

进一步,在一种较佳实施例中,第二出风口的出风量大于第一出风口的出风量,第二出风口和第一出风口处均设有风量调节阀。

进一步,在一种较佳实施例中,还包括:第一传送带,风机3的输入端和电机2的输出端通过第一传送带传动连接。

进一步,在一种较佳实施例中,还包括:第二传送带,风机3的输入端和搅拌装置7的输入端通过第二传送带传动连接。

进一步,在一种较佳实施例中,传动系统包括:第一传动齿轮9和第一传动连杆13,第一传动齿轮9安装在筛选斗4内,第一传动齿轮9和电机2的输出端啮合,第一传动齿轮9偏离中轴的位置设有第一连接部11,多个第一传动连杆13的一端和第一连接部11转动连接,每一个由上至下位于奇数层的筛网8和一个第一传动连杆13的另一端转动连接。

进一步,在一种较佳实施例中,传动系统还包括:第二传动齿轮10和第二传动连杆14,第二传动齿轮10安装在筛选斗4内,第二传动齿轮10和第一传动齿轮9啮合,第二传动齿轮10偏离中轴的位置设有第二连接部12,第二传动连杆14的一端和第二连接部12转动连接,每一个由上至下位于偶数层的筛网8和一个第二传动连杆14的另一端转动连接。

进一步,在一种较佳实施例中,还包括:限位滑轨15,筛选斗4内安装有多个限位滑轨15,每一个筛网8的两端分别和两个限位滑轨15滑动连接。

进一步,在一种较佳实施例中,筛选斗4包括:筛选斗4总成和筛选斗4底板,筛选斗4底板和筛选斗4总成滑动连接,筛选斗4底板和筛选斗4总成合围形成第一出料口6和第二出料口5,筛选斗4底板倾斜设置,筛选斗4底板位于第一出料口6的端部低于筛选斗4底板位于第二出料口5的端部。

进一步,在一种较佳实施例中,第一传动齿轮9和第二传动齿轮10的齿数及模数均一致,当第一传动齿轮9的第一连接部11位于其中心轴线的左侧时,第二传动齿轮10的第二连接部12位于其中心轴线的右侧,通过第一传动齿轮9和第二传动齿轮10的错位安装使多层筛网8可操作地进行错峰水平往复运动。

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围。

本发明在上述基础上还具有如下实施方式:

本发明的进一步实施例中,本发明通过一个电机2同时驱动风机3、传动系统及搅拌装置7运行,减少了由于电机2功率高造成的能量浪费,增强了能源利用率,节约能源。

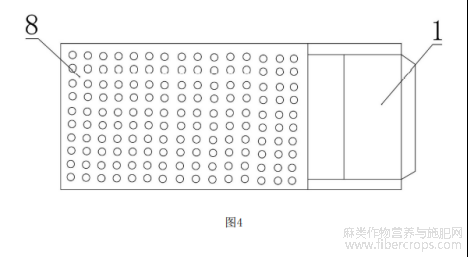

本发明的进一步实施例中,本发明主要组成部分包含一个进料口,两个出料口,两道2000*800的筛网8,孔径分别24mm和20mm,一个4kw功率的电机2,分别带动风机3和振荡装置,1450*1200*2500的整体框架,带转向轮。工作时,由电机2带动激荡装置运动,使上下两层筛网8错峰水平振动;第一层筛选下的工业大麻花叶会由风机3进行筛选,剩余产物在第二道筛网8上过筛,饱满的籽粒会从出料口出现,瘪粒会被风选或第二道筛网8过滤,从第二出料口5出现;剩余粉末经由第二道筛网8上的斜坡被风机3吹出。

本发明的进一步实施例中,一个风机3提供两个出风口,提供双层风选,花叶和籽粒分离的更干净。

本发明的进一步实施例中,进料口有电机2联动搅拌装置7,不会被大量秸秆堵塞不下料。

本发明的进一步实施例中,采用多道筛网8设计,成熟籽粒在特定筛网8层数分离出;其余粉末从不同层数吹出,依据风力的不同自行成堆,互补干扰。

本发明的进一步实施例中,该设备能做到同时分离粉末、种子以及杂质,多出口多方向进行分离,方便使用。

本发明的进一步实施例中,拥有双层风选,能够尽可能的进行筛选,同一风机3提供两种风口和风量,分别是小风量对应第一道和第二道筛网8空隙,大风量对应第二道和第三道筛网8空隙。

本发明的进一步实施例中,由于物体质量不同,在风机3吹动的效果下,不同物体实现了不同距离的抛出效果,多重过滤筛网8可以节省人工挑选杂质的工序,节约大量的人力,得到不同直径的粉末以及成熟籽粒,如0.5cm粉末,更细致的粉末,粗筛花叶,成熟籽粒,瘪粒和细小秸秆5种产物。

本发明的进一步实施例中,操作简单,只需要上料,清理筛网8最上层的秸秆,上料后进料口有搅拌装置7破碎大秸秆防止堵塞,其余分离的材料会从不同的地方汇聚,多个出料口不在一起,方便分离,方便归纳整理。

本发明的进一步实施例中,主要组成部分包含一个进料口,两个侧方出料口,多道2000*800的筛网8,孔径分别24mm和20mm及更小,一个4kw功率的电机2,分别由皮带带动风机3和振荡装置及进料口搅拌装置7,1450*1200*2500的整体框架,筛选斗4的每一个支腿连接一个转向轮,方便分离机的移动。

本发明的进一步实施例中,电机2焊接在框架底部,由皮带带动风机3转动和激荡装置振动;风机3上由齿轮组皮带连接进料口的搅拌装置7,实现缓速搅拌,电机2采用380V动力电驱动。

本发明的进一步实施例中,工作时,由电机2带动激荡装置运动,使多层筛网8错峰水平振动;第一层筛选下的工业大麻花叶会由风机3进行筛选,剩余产物在第二道筛网8上过筛,饱满的籽粒会从出料口出现,瘪粒会被风选或第二道筛网8过滤,从第二出料口5出现;剩余粉末经由第二道筛网8上的斜坡被风机3吹出。其余粉末会从第二道筛网8下沉到其他筛网8上,依次进行筛选,出料。

本发明的进一步实施例中,适用于在工业大麻或者其他含有较多秸秆的农作物,想要分离籽粒和秸秆,对特殊产物,如花叶粉碎物也具有筛选需求的情况下应用。

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

附图说明

图1是本发明的一种双层风选工业大麻花叶籽粒分离机的结构示意图。

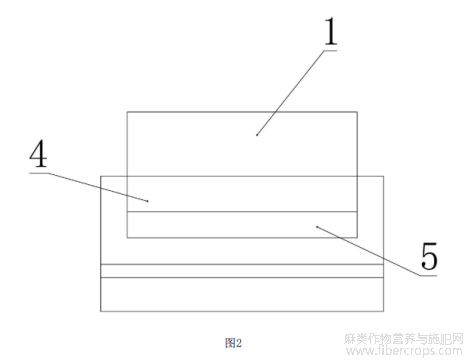

图2是本发明的一种双层风选工业大麻花叶籽粒分离机的左视图。

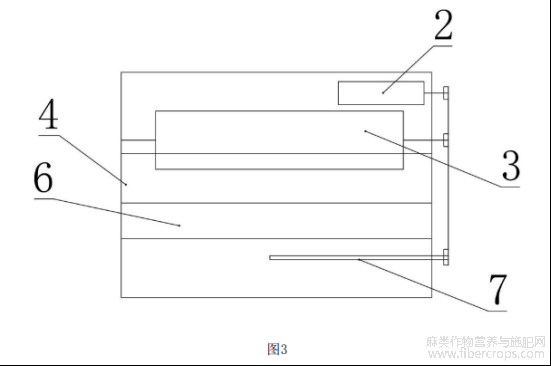

图3是本发明的一种双层风选工业大麻花叶籽粒分离机的右视图。

图4是本发明的一种双层风选工业大麻花叶籽粒分离机的俯视图。

图5是本发明的一种双层风选工业大麻花叶籽粒分离机的传动系统结构示意图。

附图中:1、进料斗;2、电机;3、风机;4、筛选斗;5、第二出料口;6、第一出料口;7、搅拌装置;8、筛网;9、第一传动齿轮;10、第二传动齿轮;11、第一连接部;12、第二连接部;13、第一传动连杆;14、第二传动连杆;15、限位滑轨。

摘自国家发明专利,发明人:梁宇,宋锦东,孙秋君,宋士强,莽逸伦,吕春梅,申请号:202210114841.X,申请日:2022.01.30