摘 要:利用好氧微生物枯草芽孢杆菌进行微生物脱胶,以脱胶率为评价指标,通过单因素试验,探究了磷酸氢二钾用量、初始接种量、脱胶时间、脱胶温度对脱胶的影响,再在较优工艺条件下探讨了不同预处理方法对脱胶效果的影响。结果表明:较优工艺条件为磷酸氢二钾用量6g/L,初始接种量10%,脱胶时间24h,脱胶温度37℃;预处理(预水浸、预酸、超声波)对微生物脱胶有辅助作用,其中预酸处理效果最好。

罗布麻属于夹竹桃科多年生宿根草本植物,是我国特色药用植物资源[1]。近年来,随着人们生活水平的不断提高,作为天然纤维代表的罗布麻纤维,因其良好的吸湿透气性、可调节血压、提高人体机能[2]等优良性能,倍受消费者喜爱。

用于纺织的罗布麻纤维是通过脱胶工艺从罗布麻韧皮部制取的纤维,脱胶方式会对纤维性能产生直接影响[3]。工业上常采用的麻脱胶方式是化学脱胶,可获得性能良好的精干麻,但该方法对环境污染大,能源消耗高[4]。酶脱胶法能降低生产成本,提高经济效益,大幅减轻环境污染[5]。微生物脱胶是继酶脱胶后又一种绿色、环保、高效的新型脱胶工艺。微生物脱胶的本质是利用微生物分泌的酶来催化麻类胶质降解,在脱胶过程中提高酶的产量与酶解效率,对于脱胶效率起关键性的作用[6]。因此通过单因素试验,探究磷酸氢二钾用量、初始接种量、脱胶时间、脱胶温度对微生物脱胶的影响,再在较优工艺条件下探讨了不同预处理方法对脱胶效果的影响。

1试验部分

1.1材料、试剂与仪器

材料:罗布麻(新疆戈宝红麻有限公司);枯草芽孢杆菌(陕西省微生物研究所)。

试剂:牛肉膏(北京奥博星生物技术有限责任公司);蛋白胨(北京奥博星生物技术有限责任公司);琼脂粉(北京奥博星生物技术有限责任公司);葡萄糖(天津市福晨化学试剂厂);氢氧化钠(郑州市派泥化学试剂厂);磷酸氢二钾(天津市百世化工有限公司);30%双氧水(广东汕头市陇化化工厂);氯化钠(天津市百世化工有限公司);硅酸钠(天津市东丽区天大化学试剂厂);98%浓硫酸(郑州市派泥化学试剂厂)。

仪器:立式压力蒸汽灭菌器(上海申安医疗器械厂);单人单面净化工作台(苏州净化设备有限公司);SHZ-88双数显水浴恒温振荡器(金坛市岸头林丰实验仪器厂);数字白度仪(温州鹿东仪器厂);KQ-250DB数控超声波清洗器(昆山市超声仪器有限公司);HH-2电热恒温水浴锅(北京科伟永兴仪器有限公司);101电热鼓风干燥箱(北京科伟永兴仪器有限公司);金刚通风柜(西安明辉实验设备有限公司);Scout SE电子天平(奥豪斯仪器常州有限公司);BJ-26便携式pH计(上海雷磁仪器厂);BCD-215YD海尔电冰箱(青岛海尔股份有限公司)。

1.2培养基配方

培养基配方见表1。

表1培养基配方

|

培养基配方 |

配方用量 |

|

葡萄糖/g·L-1 |

20 |

|

蛋白胨/g·L-1 |

15 |

|

牛肉膏/g·L-1 |

3 |

|

氯化钠/g·L-1 |

5 |

|

pH值(磷酸氢二钾调节) |

中性 |

1.3菌种培养

蒸馏水150ml,按照1.2章节中的配方制作液体培养基,用棉球密封,于121℃高温灭菌20min,用接种环接种。加菌的过程在超净工作台上完成,以防止杂菌污染,加菌后密封置于振荡器上在37℃恒温下160r/min振荡72h。

1.4脱胶工艺流程

罗布麻麻皮准备→装入锥形瓶(麻皮约0.5g、浴比1∶25、磷酸氢二钾Ag/L)→密封→121℃高温灭菌20min→超净工作台加菌(初始接种量为B%)→水浴锅振荡(D℃、Ch)→升温至45℃→继续振荡0.5h。

1.5预处理试验对微生物脱胶的影响

方案一:无预处理。

方案二:水浸渍处理。其中,温度50℃,浸渍时间120min,浴比1∶20。

方案三:预酸处理。其中,温度50℃,硫酸1.7g/L,酸处理时间120min,浴比1∶20,处理原麻。

方案四:超声波预处理。温度50℃,超声波频率28kHz,超声波处理时间15min,浴比1∶20,处理原麻。

预处理结束后,用适量蒸馏水将预处理后的麻皮洗净并烘干。浴比1∶25,加入6g/L磷酸氢二钾,于121℃下高温高压灭菌20min,分别接种10%菌量,加盖密封。加菌后置于振荡器上在37℃恒温下以160r/min振荡24h,升温至45℃保温0.5h,每组分别进行3次试验,水洗并测脱胶率。

1.6氧漂工艺

氧漂工艺配方见表2。

表2氧漂工艺

|

碱煮配方 |

配方用量 |

|

氢氧化钠/g·L-1 |

1 |

|

过氧化氢/g·L-1 |

2.5 |

|

硅酸钠/L |

2 |

|

温度/℃ |

95 |

|

时间/min |

45 |

1.7性能测试

1.7.1脱胶率

ω(%)=(m0-m1)/m0×100(1)

式中:m0—试验前恒重质量,g;m1—试验后恒重质量,g;ω—脱胶率,%。

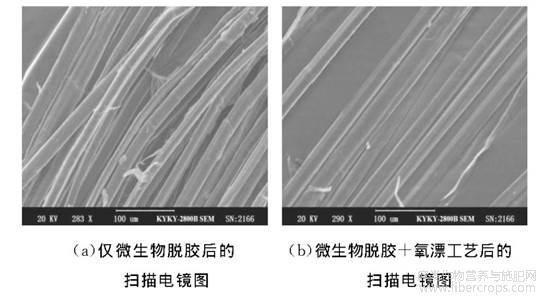

1.7.2扫描电子显微镜测试

将仅微生物脱胶后的罗布麻纤维以及微生物脱胶和氧漂工艺后的罗布麻纤维采用KYKY2008电子显微镜进行扫描。

1.7.3白度测试

将不同脱胶方法脱胶后的罗布麻纤维平铺梳理整齐,纤维层不透光,采用ZBD型白度测试仪按照GB/T5885-1986《苎麻纤维白度试验方法》进行测定。

2结果与讨论

2.1单因素变量试验

2.1.1初始pH值(培养基)对微生物脱胶的影响

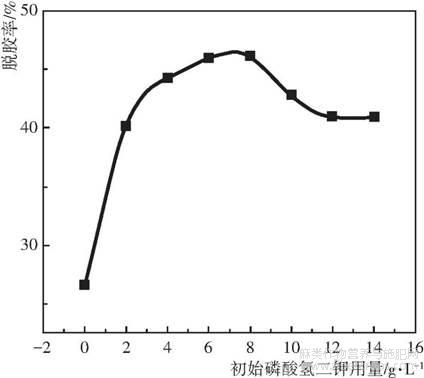

改变磷酸氢二钾的用量(0、2、4、6、8、10、12、14g/L)从而改变初始pH值,结果见表3。按照1.4工艺对罗布麻纤维进行脱胶,接种量为10%,脱胶时间为24h,温度为37℃,测试脱胶率,结果如图1所示。

表3脱胶前后培养基pH值的变化及脱胶结果

|

磷酸氢二钾/g·L-1 |

初始pH值 |

灭菌后pH值 |

脱胶后pH值 |

|

0 |

7 |

酸性 |

4.38 |

|

2 |

8.83 |

弱酸性 |

6.55 |

|

4 |

9.03 |

弱酸性 |

6.99 |

|

6 |

9.10 |

中性 |

6.86 |

|

8 |

9.15 |

中性 |

6.99 |

|

10 |

9.20 |

弱碱性 |

7.16 |

|

12 |

9.27 |

弱碱性 |

7.15 |

|

14 |

9.30 |

碱性 |

7.13 |

图1初始磷酸氢二钾用量与脱胶率的关系曲线

由表3可以看出,脱胶后残液的pH值与初始pH值相比较,下降幅度很大,由初始的碱性变成酸性或中性。脱胶前后pH值会发生变化,是因为在脱胶过程中,微生物快速利用培养基中的营养物质进行生长繁殖,代谢时产生大量酸性物质,导致pH值下降。例如原果胶在果胶甲酯水解酶的作用下生成果胶酸盐,不溶性的果胶酸盐会分解产生半乳糖醛酸。

由图1可以看出,罗布麻的脱胶率先随磷酸氢二钾用量的增加而增加,在6~8g/L时趋于缓慢并达到了最大值,再增加磷酸氢二钾用量时脱胶率反而有所下降。在培养基中加入磷酸氢二钾的主要目的是为了给枯草芽孢菌的生长提供微环境[7],在适宜的条件下,当磷酸氢二钾用量为6g/L时,初始pH值约为9,菌脱胶后pH值为中性,恰为其生长繁殖最适宜pH值。而菌繁殖量越高,产酶量越高,脱胶率越高。因此综合考虑,磷酸氢二钾6g/L时最为合适。

2.1.2初始接种量对微生物脱胶的影响

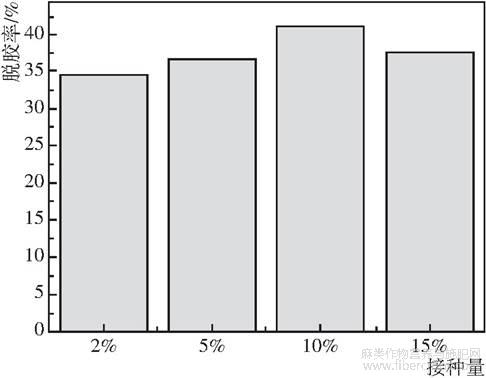

改变初始接种量(2%、5%、10%、15%),按照1.4工艺对罗布麻纤维进行脱胶,磷酸氢二钾用量为6g/L,脱胶时间为24h,温度为37℃,测试脱胶率,结果如图2所示。

图2初始接种量与脱胶率的关系

由图2可以看出,当初始菌量达到10%以后再增加菌量,脱胶率没有明显提升,反而略有下降。这说明当初始菌量为10%左右时,菌株在其能力范围内可分解的胶质已经基本分解完毕。接种量过低在进入升温脱胶阶段时达不到产酶高峰,进而达不到良好的脱胶效果;而接种量过高,可能使产酶高峰提前,在进入升温脱胶阶段时由于pH值降低,酶的脱胶效果发挥不好。

2.1.3脱胶时间对微生物脱胶的影响

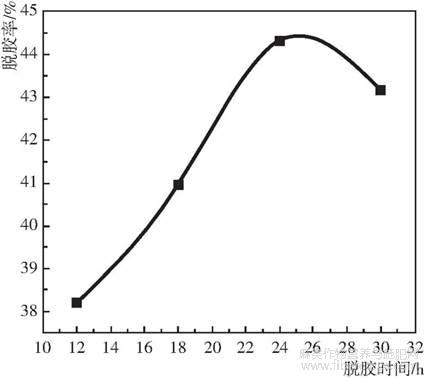

改变脱胶时间(12、18、24、30h),按照1.4工艺对罗布麻纤维进行脱胶,磷酸氢二钾用量为6g/L,初始接种量为10%,温度为37℃,测试脱胶率,结果如图3所示。

由图3可以看出,脱胶时间在12~24h这一区间,脱胶率随着脱胶时间的延长而增加,脱胶24h后脱胶率略有下降趋势。原麻上的胶质作为菌的养分来源,其胶质含量是有限的,且菌产酶的数量也是一定的。随着时间的延长,胶质在酶的作用下逐渐被去除,但过长的时间不仅降低了菌的活力和脱胶效率,也在一定程度上造成能源消耗。因此,脱胶时间为24h最为合适。

图3脱胶时间与脱胶率的关系曲线

2.1.4脱胶温度对微生物脱胶的影响

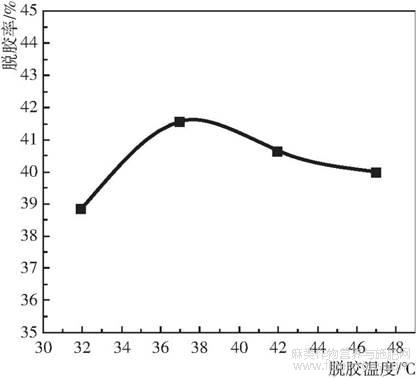

改变脱胶温度(32、37、42、47℃),按照1.4工艺对罗布麻纤维进行脱胶,磷酸氢二钾用量为6g/L,初始接种量为10%,脱胶时间为24h,测试脱胶率结果,如图4所示。

图4脱胶温度与脱胶率的关系曲线

酶的催化作用是需要在合适的温度下进行。由图4可以看出,当温度低于37℃时,脱胶率随温度的升高而升高,但在37℃以后,脱胶率反而略有减小。在32~37 ℃时,适当的温度提高了酶的活性,从而增加了细菌对胶质的分解速度,但脱胶温度过高,脱胶率降低,这可能与高温下蛋白质空间结构的改变有关,温度过高抑制了酶的合成及活性[8]。由图4可知,37~42℃是较合适的脱胶温度范围,其中37℃时脱胶效果最佳。

2.2预处理对微生物脱胶的影响

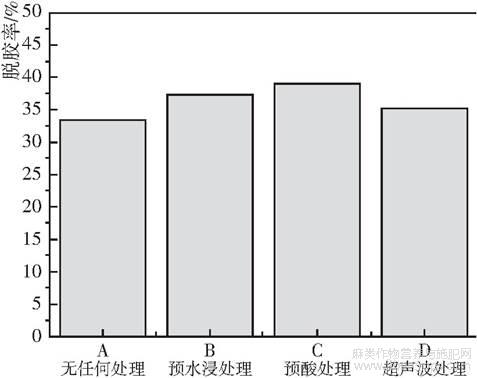

按照1.5工艺进行试验,结果如图5所示。

图5不同预处理方式与脱胶率关系

由图5可以看出,对比空白试验,3种预处理方法均能对麻皮中胶质的去除发挥一定的作用,本试验采用预处理后再用枯草芽孢杆菌脱胶处理,脱胶率有一定程度的提高。

其中预酸处理效果最好,超声波预处理效果最不明显,超声波的机械力作用、热作用和空化作用,能使纤维素与胶质达到初步的分离,效果不理想可能主要是由于超声波预处理时间较短,处理不够充分。

2.3微生物脱胶+氧漂工艺

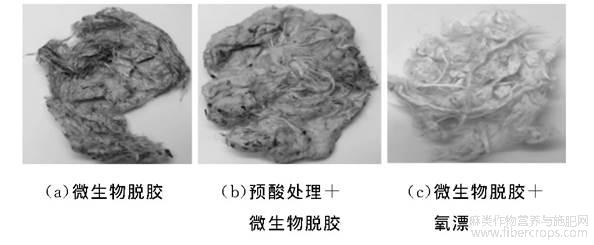

试验发现,即使经过微生物脱胶以及预处理+微生物脱胶后的罗布麻纤维(图6a、图6b和图7a),其脱胶率、白度等均不能满足纺纱织造和后续染色的要求。因此考虑在微生物脱胶处理工艺之后增加一道氧漂工艺,以便能更彻底地去除果胶、半纤维素等共生杂质,获得较高的白度(图6c),氧漂工艺见1.6章节。这道氧漂相较于传统的化学脱胶,不仅大大降低了助剂的用量,煮练废液中的COD值也明显减小。

图6不同脱胶工艺后罗布麻纤维实物图

由图7b可以看出,经过罗布麻微生物脱胶+氧漂工艺处理后的纤维表层的胶质基本上已经去除,达到可纺要求且纤维损伤不明显。

图7不同脱胶工艺后的扫描电镜图

(1)影响罗布麻微生物脱胶的因素主要有磷酸氢二钾用量、初始接种量、脱胶时间和脱胶温度。得出较优的工艺条件为:磷酸氢二钾用量6g/L,初始接种量10%,脱胶时间24h,脱胶温度37℃。

(2)预处理(预水浸、预酸、超声波)加工对罗布麻纤维的微生物脱胶有一定的辅助作用,其中预酸处理效果最好。

(3)罗布麻纤维单独使用微生物脱胶后,白度较差且脱胶不完全,需配以一定的氧漂工艺,才能达到理想的脱胶效果,用于后续的纺纱织造环节。

参考文献

[1]郑权莉,巩继贤,李辉芹,等.微生物处理条件下罗布麻脱胶动态过程分析[J].针织工业,2015,(1):41-44.

[2]高世会.超临界CO2中罗布麻韧皮纤维生物酶脱胶技术研究[J].上海纺织科技,2019,47(2):29-33.

[3]李传贺.罗布麻纤维脱胶工艺研究进展[J].山东纺织科技,2019,60(4):42-44.

[4]巩继贤,张秋亚,张涛,等.韧皮结构对罗布麻生物脱胶的影响[J].纺织学报,2017,38(12):83-87.

[5]任燕,邢建伟,徐成书,等.超声波预处理在罗布麻生物脱胶工艺中的应用[J].印染,2018,44(24):22-25.

[6]薛卫巍,翟秋梅,薛永常,等.罗布麻微生物脱胶工艺优化[J].纺织学报,2009,30(4):80-84.

[7]蔡再生,陈艳敏,葛凤燕,等.罗布麻纤维的微生物脱胶工艺优化[C]//上海染整新技术、节能环保交流研讨会暨上海印染2017年学术年会,2017.

[8]张涛,巩继贤,张健飞,等.罗布麻复合微生物脱胶发酵条件的优化[J].印染,2018,44(22):18-23.

文章摘自:邬金云,任燕,黄昊.罗布麻纤维的微生物脱胶[J].纺织科技进展,2021(09):22-25+43.