摘 要:本发明公开了一种超声提取结合动态轴向压缩柱系统制备高纯度大麻二酚的方法,属于天然药物制备技术领域。该方法是将工业大麻的花絮和叶烘干后粉碎,过筛得工业大麻粉;对工业大麻粉进行连续超声逆流提取,得大麻二酚初提物;利用动态轴向压缩柱系统处理大麻二酚初提物,并用流动相进行梯度洗脱,收集洗脱液;对含有大麻二酚的洗脱液依次进行浓缩、过滤、回收流动相溶剂和干燥,即得大麻二酚结晶。该方法产率高,大麻二酚的纯度高,提取时间短,解决了现有大麻二酚的提取技术生产效率低,纯度低和提取时间长的问题,适用于工业提取大麻二酚。

技术要点

1.一种超声提取结合动态轴向压缩柱系统制备高纯度大麻二酚的方法,其特征在于,包括如下步骤:

步骤一:将工业大麻的花絮和叶烘干后粉碎,过筛得工业大麻粉;步骤二:对工业大麻粉进行连续超声逆流提取,得大麻二酚初提物;

步骤三:利用动态轴向压缩柱系统处理大麻二酚初提物,并用流动相进行梯度洗脱,收集洗脱液;其中:动态轴向压缩柱以300目~1400目粒径的硅胶为填料,流动相选自正己烷-丙酮,正己烷-乙酸乙酯,正己烷-二氯甲烷,正己烷-甲醇,石油醚-丙酮,石油醚-乙酸乙酯,石油醚-甲醇和石油醚-乙醇中的任意一组或两组;

步骤四:对步骤三收集的含有大麻二酚的洗脱液依次进行浓缩、过滤、回收流动相溶剂和干燥,即得大麻二酚结晶。

2.根据权利要求1所述的方法,其特征在于,步骤一是在40℃~90℃条件下烘干6h~12h至含水量为3%~5%,粉碎后过10~100目筛。

3.根据权利要求1所述的方法,其特征在于,步骤二所述超声逆流提取的条件为:频率为5kHz~30kHz,超声功率为5kW~60kW,提取2次~3次,每次提取0.5h~1.5h。

4.根据权利要求1所述的方法,其特征在于,步骤二所述超声逆流提取是向工业大麻粉中加入5倍体积-15倍体积的水,然后进行连续超声逆流提取,待超声逆流提取完成后向提取液中加入甲醇或乙醇至其在提取液中的浓度为60%~80%(v/v)以进行沉淀,过滤后并回收滤液中的甲醇或乙醇,浓缩得大麻二酚初提物。

5.根据权利要求1所述的方法,其特征在于,步骤二所述超声逆流提取是向工业大麻粉中加入5倍体积-15倍体积的10%~80%(v/v)的乙醇溶液或10%~80%(v/v)甲醇溶液或10%~80%(v/v)丙酮溶液或10%~80%(v/v)异丙醇溶液,然后进行连续超声逆流提取,待超声逆流提取完成后回收提取液中的乙醇或甲醇或丙酮或异丙醇,浓缩得大麻二酚初提物。

6.根据权利要求1所述的方法,其特征在于,步骤三利用动态轴向压缩柱系统处理大麻二酚初提物是向步骤二所得的大麻二酚初提物中加入甲醇,然后再与100目~200目粒径的粗硅胶混匀后烘干作为上样样品,然后填充到动态轴向压缩柱中。

7.根据权利要求1所述的方法,其特征在于,步骤三所述梯度洗脱是在0.1MPa~3MPa的条件下进行的。

8.根据权利要求1所述的方法,其特征在于,步骤三所述动态轴向压缩柱以600目~1400目粒径的硅胶为填料,流动相为正己烷-丙酮,正己烷-乙酸乙酯,正己烷-二氯甲烷,正己烷-甲醇,石油醚-丙酮,石油醚-乙酸乙酯,石油醚-甲醇和石油醚-乙醇中的任意一组。

9.根据权利要求8所述的方法,其特征在于,所述流动相按照以下方式进行梯度洗脱:

①所述流动相为正己烷-丙酮,梯度洗脱过程中正己烷-丙酮的体积比由8:1降低至3:1;

②所述流动相为正己烷-乙酸乙酯,梯度洗脱过程中正己烷-乙酸乙酯的体积比由10:1降低至2:1;

③所述流动相为正己烷-二氯甲烷,梯度洗脱过程中正己烷-乙醇的体积比由12:1降低至4:1;

④所述流动相为正己烷-甲醇,梯度洗脱过程中正己烷-甲醇的体积比由15:1降低至5:1;

⑤所述流动相为石油醚-丙酮,梯度洗脱过程中石油醚-丙酮的体积比由9:1降低至3:1;

⑥所述流动相为石油醚-乙酸乙酯,梯度洗脱过程中石油醚-乙酸乙酯的体积比由11:3降低至3:2;

⑦所述流动相为石油醚-甲醇,梯度洗脱过程中石油醚-甲醇的体积比由20:1降低至8:1;

⑧所述流动相为石油醚-乙醇,梯度洗脱过程中石油醚-乙醇的体积比由18:1降低至6:1。

10.根据权利要求1所述的方法,其特征在于,步骤三所述动态轴向压缩柱以300目~500目粒径的硅胶为填料;流动相有两组,分别为正己烷-乙酸乙酯、石油醚-甲醇,且梯度洗脱过程中先用正己烷-乙酸乙酯进行梯度洗脱,然后再用石油醚-甲醇进行梯度洗脱。

技术领域

本发明涉及一种超声提取结合动态轴向压缩柱系统制备高纯度大麻二酚的方法,属于天然药物制备技术领域。

背景技术

大麻类植物在中国种植历史悠久,古代大麻类植物纤维主要用于制作加工绳索、渔网、服装和造纸原料,火麻种仁用于榨取油脂及食品等行业。工业大麻与传统有毒大麻具有本质差别,根据1988年联合国明确规定,工业大麻是指不具备提取成瘾性成分(四氢大麻酚THC)价值或直接作为毒品吸食,专供工业用途的原料大麻,生长期的工业大麻的花絮及叶中的四氢大麻酚含量(THC)<0.3%,可以合法进行规模化种植与工业化开发利用。《中国农业统计年鉴》和联合国粮农组织的统计数字显示,中国已是世界上工业大麻种植面积最大的国家,种植面积占全球一半左右。而黑龙江省作为“工业大麻之乡”,具有适宜工业大麻生长的自然生态环境。

大麻二酚(CBD)是医药用工业大麻中的主要化学成分,属于工业大麻大麻植物成分中的非成瘾性成分,因其对人们整体健康的巨大功效而越来越受重视。研究表明,与大麻叶中的精神依赖性成分四氢大麻酚(THC)不同,CBD具有抗痉挛、抗焦虑、抗炎等药理作用,可有效治疗癫痫、帕金森、抑郁症、肿瘤、精神分裂、糖尿病、风湿关节痛等疾病。并且具有良好的耐受性,几乎没有副作用。世界反兴奋剂机构(WADA)已正式把CBD从“违禁物质清单”中删除,该决定从2018年1月1日起生效。世界卫生组织(WHO)报告中指出:在CBD中没有发现任何不利于健康的因子,自然生成的CBD,不管用在人类或是动物中都是安全的,且不会对公共健康产生负面影响。截止2017年,加拿大、荷兰、以色列,瑞士、西班牙等国家及美国近25个州,均已将医疗用途的CBD合法化。

二氢大麻酚(CBD)不溶于水,溶于乙醇、乙醚、石油醚、苯、碱溶液、正己烷、6号溶剂油、二氯甲烷、乙酸乙酯、乙醇、甲醇。熔点67℃、沸点185℃。主要是叶子和花絮中含量较高。可用于医药、化妆品、保健品。阻碍四氢大麻酚对人体神经系统的影响,并具有抗痉挛、抗风湿关节炎、抗焦虑等药理活性。

现有的醇提或水提醇沉法结合柱层析制备工艺或单纯超临界萃取等技术提取二氢大麻酚,其产率低,约20%~40%,纯度低,约30%~60%,提取时间较长,技术相对老旧。

发明内容

为解决现有大麻二酚的提取方法产率低,纯度低且提取时间较长的问题,本发明提供了一种超声提取结合动态轴向压缩工业色谱技术制备高纯度大麻二酚的方法,采用的技术方案如下:

本发明的目的在于提供一种超声提取结合动态轴向压缩柱系统制备高纯度大麻二酚的方法,该方法包括如下步骤:

步骤一:将工业大麻的花絮和叶烘干后粉碎,过筛得工业大麻粉;

步骤二:对工业大麻粉进行连续超声逆流提取,得大麻二酚初提物;

步骤三:利用动态轴向压缩柱系统处理大麻二酚初提物,并用流动相进行梯度洗脱,收集洗脱液;其中:动态轴向压缩柱以300目~1400目(48微米~10微米)粒径的硅胶为填料,流动相选自正己烷-丙酮,正己烷-乙酸乙酯,正己烷-二氯甲烷,正己烷-甲醇,石油醚-丙酮,石油醚-乙酸乙酯,石油醚-甲醇和石油醚-乙醇中的任意一组或两组;

步骤四:对步骤三收集的含有大麻二酚的洗脱液依次进行浓缩、过滤、回收流动相溶剂和干燥,即得大麻二酚结晶。

优选地,步骤一是在40℃~90℃条件下烘干6h~12h至含水量为3%~5%,粉碎后过10~100目筛。

优选地,步骤二所述超声逆流提取的条件为:频率为5kHz~30kHz,超声功率为5kW~60kW,提取2次~3次,每次提取0.5h~1.5h。

最优地,步骤二所述超声逆流提取的条件为:频率20kHz、超声功率为10kW。

最优地,步骤二所述超声逆流提取是向工业大麻粉中加入5倍体积-15倍体积的水,然后进行连续超声逆流提取,待超声逆流提取完成后向提取液中加入甲醇或乙醇至其在提取液中的浓度为60%~80%(v/v)以进行沉淀,过滤后并回收滤液中的甲醇或乙醇,浓缩得大麻二酚初提物。

优选地,步骤二所述超声逆流提取是向工业大麻粉中加入5倍体积-15倍体积的10%~80%(v/v)的乙醇溶液或10%~80%(v/v)甲醇溶液或10%~80%(v/v)丙酮溶液或10%~80%(v/v)异丙醇溶液,然后进行连续超声逆流提取,待超声逆流提取完成后回收提取液中的乙醇或甲醇或丙酮或异丙醇,浓缩得大麻二酚初提物。

优选地,步骤三利用动态轴向压缩柱系统处理大麻二酚初提物是向步骤二所得的大麻二酚初提物中加入甲醇,然后再与100目~200目(150微米~75微米)粗硅胶混匀后烘干作为上样样品,然后填充到动态轴向压缩柱中。

优选地,步骤三所述梯度洗脱是在0.1MPa~3MPa的条件下进行的。

优选地,步骤三所述动态轴向压缩柱以600目~1400目(23微米~10微米)粒径的硅胶为填料,流动相为正己烷-丙酮,正己烷-乙酸乙酯,正己烷-二氯甲烷,正己烷-甲醇,石油醚-丙酮,石油醚-乙酸乙酯,石油醚-甲醇和石油醚-乙醇中的任意一组。

更优选地,流动相按照以下方式进行梯度洗脱:

①所述流动相为正己烷-丙酮,梯度洗脱过程中正己烷-丙酮的体积比由8:1降低至3:1;

②所述流动相为正己烷-乙酸乙酯,梯度洗脱过程中正己烷-乙酸乙酯的体积比由10:1降低至2:1;

③所述流动相为正己烷-二氯甲烷,梯度洗脱过程中正己烷-乙醇的体积比由12:1降低至4:1;

④所述流动相为正己烷-甲醇,梯度洗脱过程中正己烷-甲醇的体积比由15:1降低至5:1;

⑤所述流动相为石油醚-丙酮,梯度洗脱过程中石油醚-丙酮的体积比由9:1降低至3:1;

⑥所述流动相为石油醚-乙酸乙酯,梯度洗脱过程中石油醚-乙酸乙酯的体积比由11:3降低至3:2;

⑦所述流动相为石油醚-甲醇,梯度洗脱过程中石油醚-甲醇的体积比由20:1降低至8:1;

⑧所述流动相为石油醚-乙醇,梯度洗脱过程中石油醚-乙醇的体积比由18:1降低至6:1。

优选地,步骤三所述动态轴向压缩柱以300目~500目(28微米~25微米)粒径的硅胶为填料;流动相有两组,分别为正己烷-乙酸乙酯、石油醚-甲醇,且在梯度洗脱过程中先用正己烷-乙酸乙酯进行梯度洗脱,然后再用石油醚-甲醇进行梯度洗脱。更优选地,所述正己烷-乙酸乙酯在梯度洗脱过程中正己烷和乙酸乙酯的体积比由8:1降低至3:1,所述石油醚-甲醇在梯度洗脱过程中石油醚和甲醇的体积比由20:1降低至8:1。

优选地,步骤四所述干燥为冷冻干燥、喷雾干燥或减压干燥。

本发明有益效果

本发明提供了一种大麻二酚(CBD)的提取工艺,通过将连续超声逆流提取与动态轴向压缩柱系统(DAC)结合提取工业大麻中的大麻二酚该方法产率高,可达65%~85%,获得的大麻二酚的纯度高,可达70%~98%,提取时间短,解决了现有大麻二酚的提取技术存在生产效率低,纯度低和提取时间长的问题。此外,通过采用连续超声逆流提取,结合动态轴向压缩柱系统,并以正己烷-乙酸乙酯为洗脱液提取效果最好,大麻二酚产率高达80%,纯度高达98%。

具体实施方式

下面结合具体实施例对本发明做进一步说明,但本发明不受实施例的限制。

实施例1

本实施例提供了一种超声提取结合动态轴向压缩柱系统制备高纯度大麻二酚的方法,该方法按照如下步骤进行:

步骤一:将工业大麻的花絮和叶在40℃~90℃条件下烘干6h~12h至含水量为3%~5%,粉碎后过10~100目筛,得工业大麻粉;

步骤二:向工业大麻粉中加入5倍~15倍体积的75%(体积)乙醇溶液,在频率为20kHz、超声功率为10kW的条件下进行连续超声逆流提取3次,每次提取1h,每次提取完成后过滤,合并提取液,待超声逆流提取完成后减压回收提取液中的乙醇,然后减压浓缩至相对密度为1.05~1.35,得大麻二酚初提取物;

步骤三:向步骤二所得的大麻二酚初提物中加入甲醇,然后再与100目(150微米)粗硅胶拌匀并烘干作为上样样品,然后将上样样品填充到动态轴向压缩柱中填料的上方,并用流动相在0.1MPa~3MPa的条件下进行梯度洗脱,分别收集含大麻二酚的主段洗脱液,合并洗脱液;其中:动态轴向压缩柱以1400目

(10微米)的硅胶为填料;

步骤四:对步骤三收集的含大麻二酚的主段洗脱液依次进行浓缩、过滤、回收流动相溶剂和干燥(采用冷冻干燥,条件为预冻温度-30℃~-45℃,预冻时间8h~10h,隔板温度45℃~55℃,干燥时间26h~32h),即得大麻二酚结晶。

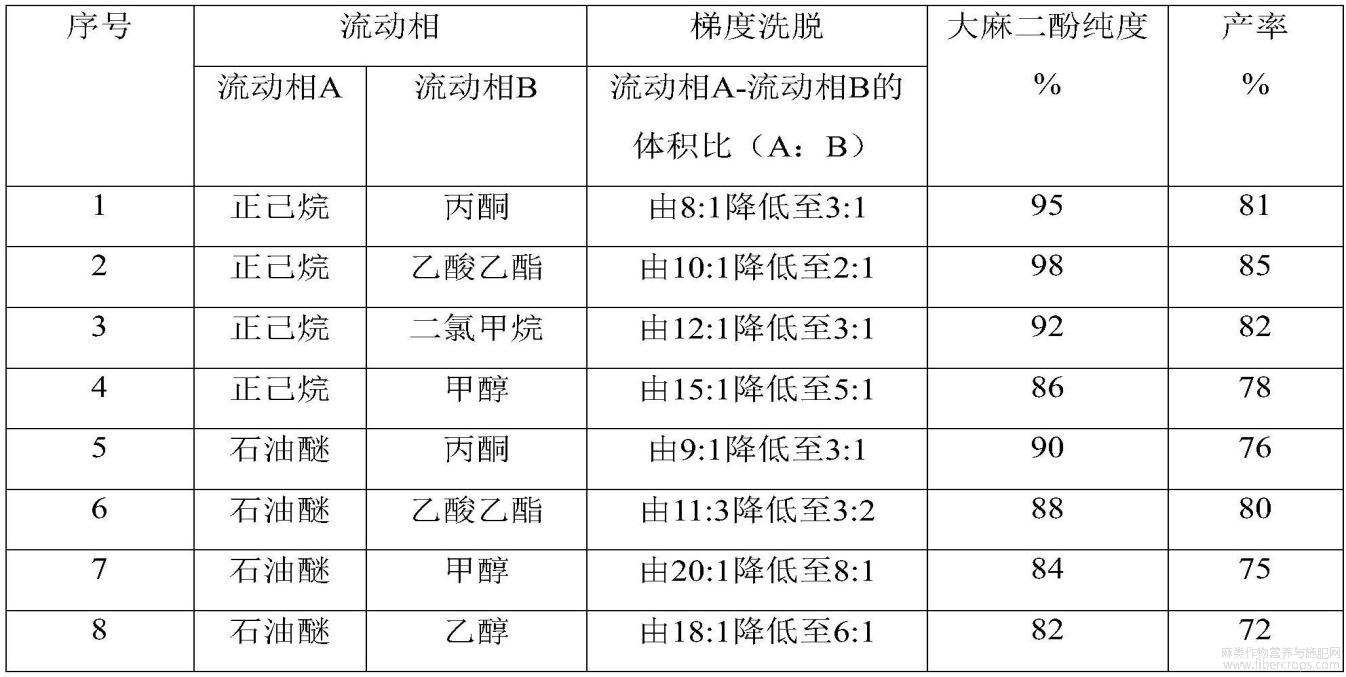

流动相具体按照表1进行设置。

表1 流动相

由表1中的结果可知:当流动相选择正己烷-乙酸乙酯时的效果最好,大麻二酚纯度可以高达98%,产率高达85%。

实施例2

本实施例与实施例1(采用序号2流动相采用正己烷-乙酸乙酯)的区别在于:连续超声逆流提取的条件为:频率为5kHz、超声功率为60kW,提取2次,每次提取1.5h。

经检测本实施例制得的大麻二酚的纯度为94%;经计算本实施例方法的产率为82%。

实施例3

本实施例与实施例1(采用序号2流动相采用正己烷-乙酸乙酯)的区别在于:连续超声逆流提取的条件为:频率为30kHz、超声功率为5kW,提取2次,每次提取1.5h。

经检测本实施例制得的大麻二酚的纯度为92%;经计算本实施例方法的产率为80%。

实施例4

本实施例与实施例1(采用序号2流动相采用正己烷-乙酸乙酯)的区别在于:向工业大麻粉中加入5倍体积-15倍体积的75%(v/v)甲醇溶液,待超声逆流提取完成后回收提取液中的甲醇。

经检测本实施例制得的大麻二酚的纯度为97%;经计算本实施例方法的产率为83%。

实施例5

本实施例与实施例1(采用序号2流动相采用正己烷-乙酸乙酯)的区别在于:向工业大麻粉中加入5倍体积-15倍体积的75%(v/v)丙酮溶液,待超声逆流提取完成后回收提取液中的丙酮。

经检测本实施例制得的大麻二酚的纯度为90%;经计算本实施例方法的产率为79%。

实施例6

本实施例与实施例1(采用序号2流动相采用正己烷-乙酸乙酯)的区别在于:向工业大麻粉中加入5倍体积-15倍体积的75%(v/v)异丙醇溶液,待超声逆流提取完成后回收提取液中的异丙醇。

经检测本实施例制得的大麻二酚的纯度为88%;经计算本实施例方法的产率为78%。

实施例7

本实施例与实施例1(采用序号2流动相采用正己烷-乙酸乙酯)的区别在于:步骤三中向步骤二所得的大麻二酚初提物中加入甲醇,然后再与100目(150微米)粗硅胶拌匀并烘干作为上样样品;且动态轴向压缩柱以600目(23微米)的硅胶为填料。

经检测本实施例制得的大麻二酚的纯度为84%;经计算本实施例方法的产率为74%。

实施例8

本实施例与实施例1(采用序号2流动相采用正己烷-乙酸乙酯)的区别在于:步骤三中向步骤二所得的大麻二酚初提物中加入甲醇,然后再与200目(75微米)粗硅胶拌匀并烘干作为上样样品;且动态轴向压缩柱以1000(13微米)目的硅胶为填料。

经检测本实施例制得的大麻二酚的纯度为95%;经计算本实施例方法的产率为82%。

实施例9

本实施例与实施例1(采用序号2流动相采用正己烷-乙酸乙酯)的区别在于:大麻二酚初提取物的提取方法为:向工业大麻粉中加入5倍体积-15倍体积的水,然后进行连续超声逆流提取,待超声逆流提取完成后向提取液中加入甲醇或乙醇至其在提取液中的浓度为60%~80%(v/v)以进行沉淀,过滤后并回收滤液中的甲醇或乙醇,浓缩至相对密度为1.05~1.35,得大麻二酚初提物。经检测本实施例制得的大麻二酚的纯度为82%;经计算本实施例方法的产率为72%。

实施例10

本实施例与实施例1(采用序号2流动相采用正己烷-乙酸乙酯)的区别在于:步骤三中动态轴向压缩柱以500目(25微米)的硅胶为填料,且流动相为正己烷-乙酸乙酯和石油醚-甲醇,在梯度洗脱过程中先用正己烷-乙酸乙酯进行梯度洗脱,然后再用石油醚-甲醇进行梯度洗脱,正己烷-乙酸乙酯在梯度洗脱过程中正己烷和乙酸乙酯的体积比由8:1降低至3:1,石油醚-甲醇在梯度洗脱过程中石油醚和甲醇的体积比由20:1降低至8:1。

经检测本实施例制得的大麻二酚的纯度为93%;经计算本实施例方法的产率为81%。

实施例11

本实施例与实施例1(采用序号2流动相采用正己烷-乙酸乙酯)的区别在于:步骤三中动态轴向压缩柱以300目(48微米)的硅胶为填料,且流动相为正己烷-乙酸乙酯和石油醚-甲醇,在梯度洗脱过程中先用正己烷-乙酸乙酯进行梯度洗脱,然后再用石油醚-甲醇进行梯度洗脱,正己烷-乙酸乙酯在梯度洗脱过程中正己烷和乙酸乙酯的体积比由8:1降低至3:1,石油醚-甲醇在梯度洗脱过程中石油醚和甲醇的体积比由20:1降低至8:1。经检测本实施例制得的大麻二酚的纯度为90%;经计算本实施例方法的产率为76%。

虽然本发明已以较佳的实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可以做各种改动和修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

摘自国家发明专利,发明人:刘欣,曹亮,申请号 201910361836 .7,申请日2019.04.30