摘 要:本发明涉及一种从工业大麻中分离纯化次大麻二酚的工艺,属于化学技术领域。将所述次大麻二酚粗品用10%乙醇溶液溶解并形成粗品乙醇液,用30%-40%乙醇溶液对大孔树脂进行常压洗脱,将收集到的洗脱液进行浓缩形成浓缩物, 将浓缩物用乙腈溶液进行溶解形成乙腈浓缩溶液,对所述乙腈浓缩溶液进行搅拌直至乙腈浓缩溶液澄清,将所述第二混合溶液过滤后进行干燥即可得到含量≥96%的次大麻二酚。本发明的有益之处是:对工业大麻花叶实行新的提取工艺提取出次大麻二酚,从而解决了目前从工业大麻中分离纯化次大麻二酚的提取分离工艺较为复杂,提取效率低并且纯度也不高的问题,不仅提高了提取效率和纯度,还降低了提取分离的工艺复杂性,本发明工艺新颖,操作方便。

技术要点

1.一种从工业大麻中分离纯化次大麻二酚的工艺,其特征在于,步骤如下:

A、准备设定数量的工业大麻花叶(1),对工业大麻花叶(1)使用酒精法提取或者超临界法提取后得到工业大麻浸膏(2);

B、将所述工业大麻浸膏(2)进行水醇或者分子蒸馏,得到含量为10%-30%的次大麻二酚粗品(3);

C、将所述次大麻二酚粗品(3)用10%乙醇溶液(4)溶解并形成粗品乙醇液(5),所述次大麻二酚粗品(3)和所述10%乙醇溶液(4)的比例为1g:5-10ml;

D、将所述粗品乙醇液(5)均匀加入到经活化完成的大孔树脂(6)的柱中,载样量为1%-3%,所述大孔树脂(6)的型号为D201;

E、用30%-40%乙醇溶液(7)对大孔树脂(6)进行常压洗脱,30%-40%乙醇溶液(7)的用量为2-3个柱体积,将洗脱液(8)收集到一起;

F、将收集到的洗脱液(8)进行浓缩形成浓缩物(9),将浓缩物(9)用乙腈溶液(10)进行溶解形成乙腈浓缩溶液(11),对所述乙腈浓缩溶液(11)进行搅拌直至乙腈浓缩溶液(11)澄清;

G、向所述乙腈浓缩溶液(11)中加入纯化水(12)形成第一混合溶液(13);

H、将所述第一混合溶液(13)放置于-20℃的环境中结晶12小时形成第二混合溶液(14);

I、将所述第二混合溶液(14)过滤后进行干燥即可得到含量≥96%的次大麻二酚(15)。

2.根据权利要求1所述的从工业大麻中分离纯化次大麻二酚的工艺,其特征在于:所述浓缩物(9)与所述乙腈溶液(10)的比例为1g:20ml-30ml。

3.根据权利要求1所述的从工业大麻中分离纯化次大麻二酚的工艺,其特征在于:所述纯化水(12)的体积与所述乙腈浓缩溶液(11)的比例为0.2-0.35:1。

技术领域

本发明涉及一种从工业大麻中分离纯化次大麻二酚的工艺,属于化学技术领域。

背景技术

工业大麻,指获准合法种植、四氢大麻酚含量低于0.3%的大麻。中国将工业大麻称为汉麻(hemp),是大麻科(Cannabinaceae)大麻属(Cannabis)1年生草本植物。其应用广泛,应用包括纺织、造纸、食品、医药、卫生、日化、皮革、汽车、建筑、装饰、包装等领域,是经典的生产资料。

次大麻二酚英文名称为Cannabidivarol,简称CBDV,是存在于工业大麻中的一种大麻素,具有很高的研究价值。

目前从工业大麻中分离纯化次大麻二酚的提取分离工艺较为复杂,提取效率低并且纯度也不高,针对上述问题,行业中需要一种从工业大麻中分离纯化次大麻二酚的新工艺,以解决行业中面临的问题。

发明内容

本发明所要解决的技术问题是:提供一种从工业大麻中分离纯化次大麻二酚的工艺,以解决行业中面临的问题。

为了解决上述技术问题,本发明是通过以下技术方案实现的:一种从工业大麻中分离纯化次大麻二酚的工艺,步骤如下:

A、准备设定数量的工业大麻花叶,对工业大麻花叶使用酒精法提取或者超临界法提取后得到工业大麻浸膏;

B、将所述工业大麻浸膏进行水醇或者分子蒸馏,得到含量为10%-30%的次大麻二酚粗品;

C、将所述次大麻二酚粗品用10%乙醇溶液溶解并形成粗品乙醇液,所述次大麻二酚粗品和所述10%乙醇溶液的比例为1g:5-10ml;

D、将所述粗品乙醇液均匀加入到经活化完成的大孔树脂的柱中,载样量为1%-3%,所述大孔树脂的型号为D201;

E、用30%-40%乙醇溶液对大孔树脂进行常压洗脱,30%-40%乙醇溶液的用量为2-3个柱体积,将洗脱液收集到一起;

F、将收集到的洗脱液进行浓缩形成浓缩物,将浓缩物用乙腈溶液进行溶解形成乙腈浓缩溶液,对所述乙腈浓缩溶液进行搅拌直至乙腈浓缩溶液澄清;

G、向所述乙腈浓缩溶液中加入纯化水形成第一混合溶液;

H、将所述第一混合溶液放置于-20℃的环境中结晶12小时形成第二混合溶液;

I、将所述第二混合溶液过滤后进行干燥即可得到含量≥96%的次大麻二酚。

作为优选,所述浓缩物与所述乙腈溶液的比例为1g:20ml-30ml。

作为优选,所述纯化水的体积与所述乙腈浓缩溶液的比例为0.2-0.35:1。

与现有技术相比,本发明的有益之处是:对工业大麻花叶实行新的提取工艺提取出次大麻二酚,从而解决了目前从工业大麻中分离纯化次大麻二酚的提取分离工艺较为复杂,提取效率低并且纯度也不高的问题,不仅提高了提取效率和纯度,还降低了提取分离的工艺复杂性,本发明工艺新颖,操作方便。

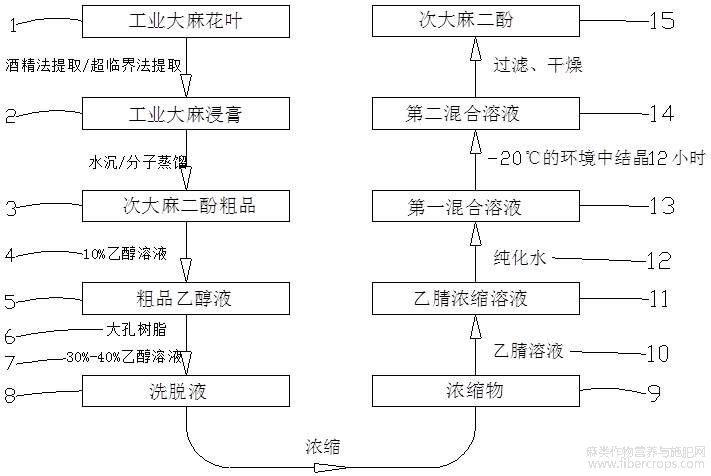

附图说明

下面结合附图对本发明进一步说明。

图1是本发明的工艺流程图。

图中:工业大麻花叶1;工业大麻浸膏2;次大麻二酚粗品3;10%乙醇溶液4;粗品乙醇液5;大孔树脂6;30%-40%乙醇溶液7;洗脱液8;浓缩物9;乙腈溶液10;乙腈浓缩溶液11;纯化水12;第一混合溶液13;第二混合溶液14;次大麻二酚15。

具体实施方式

下面结合附图及具体实施方式对本发明进行详细描述:图1为本发明的工艺流程图,下面通过多个实施例对本发明的工艺进行详细的阐述。

在阐述之前,先解释一下以下几个名词:

超临界提取法是利用超临界状态下的流体为萃取剂,从液体或固体中萃取药材中的有效成分并进行分离的方法。CO2因其本身无毒、无腐蚀、临界条件适中(7.488Mpa,304.15K)的特点,成为超临界流体萃取法最为常用的超临界流体(SF)。

酒精提取法也称为乙醇提取法,是指利用乙醇的溶解性,将乙醇作为溶剂对物质进行分离提纯的方法。在化学实验、化工提纯、化学制药和中医药剂的制取等广泛应用。

分子蒸馏是一种在高真空下操作的蒸馏方法,这时蒸气分子的平均自由程大于蒸发表面与冷凝表面之间的距离,从而可利用料液中各组分蒸发速率的差异,对液体混合物进行分离。

水提醇沉法简称为水醇法,系指在中药水提浓缩液中,加入乙醇使达不同含醇量,某些药物成分在醇溶液中溶解度降copy低析出沉淀,固液分离后使水提液得以精制的方法。

实施例1:

一种从工业大麻中分离纯化次大麻二酚的工艺,步骤如下:

A、准备设定数量的工业大麻花叶1,对工业大麻花叶1使用酒精法提取提取后得到工业大麻浸膏2;

B、将所述工业大麻浸膏2进行水醇,得到含量为10%-30%的次大麻二酚粗品3;

C、将所述次大麻二酚粗品3用10%乙醇溶液4溶解并形成粗品乙醇液5,所述次大麻二酚粗品3和所述10%乙醇溶液4的比例为1g:5ml;

D、将所述粗品乙醇液5均匀加入到经活化完成的大孔树脂6的柱中,载样量为1%,所述大孔树脂6的型号为D201;

E、用30%乙醇溶液7对大孔树脂6进行常压洗脱,30%乙醇溶液7的用量为2个柱体积,将洗脱液8收集到一起;

F、将收集到的洗脱液8进行浓缩形成浓缩物9,将浓缩物9用乙腈溶液10进行溶解形成乙腈浓缩溶液11,对所述乙腈浓缩溶液11进行搅拌直至乙腈浓缩溶液11澄清,所述浓缩物9与所述乙腈溶液10的比例为1g:20ml;

G、向所述乙腈浓缩溶液11中加入纯化水12形成第一混合溶液13,所述纯化水12的体积与所述乙腈浓缩溶液11的体积比为0.2:1。

H、将所述第一混合溶液13放置于-20℃的环境中结晶12小时形成第二混合溶液14;

I、将所述第二混合溶液14过滤后进行干燥即可得到含量≥96%的次大麻二酚15。

实施例2:

一种从工业大麻中分离纯化次大麻二酚的工艺,步骤如下:

A、准备设定数量的工业大麻花叶1,对工业大麻花叶1使用超临界法提取后得到工业大麻浸膏2;

B、将所述工业大麻浸膏2进行水醇或者分子蒸馏,得到含量为25%的次大麻二酚粗品3;

C、将所述次大麻二酚粗品3用10%乙醇溶液4溶解并形成粗品乙醇液5,所述次大麻二酚粗品3和所述10%乙醇溶液4的比例为1g:10ml;

D、将所述粗品乙醇液5均匀加入到经活化完成的大孔树脂6的柱中,载样量为3%,所述大孔树脂6的型号为D201;

E、用40%乙醇溶液7对大孔树脂6进行常压洗脱,40%乙醇溶液7的用量为3个柱体积,将洗脱液8收集到一起;

F、将收集到的洗脱液8进行浓缩形成浓缩物9,将浓缩物9用乙腈溶液10进行溶解形成乙腈浓缩溶液11,对所述乙腈浓缩溶液11进行搅拌直至乙腈浓缩溶液11澄清,所述浓缩物9与所述乙腈溶液10的比例为1g:30ml。

G、向所述乙腈浓缩溶液11中加入纯化水12形成第一混合溶液13,所述纯化水12的体积与所述乙腈浓缩溶液11的比例为0.35:1。

H、将所述第一混合溶液13放置于-20℃的环境中结晶12小时形成第二混合溶液14;

I、将所述第二混合溶液14过滤后进行干燥即可得到含量≥96%的次大麻二酚15。

需要强调的是:以上仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰, 均仍属于本发明技术方案的范围内。

|

|

|

图1 |

摘自国家发明专利,发明人:周宇平,蒋忠秋,申请号202010313312.3,申请日2020.04.20