摘 要:本发明公开了一种从低含量工业大麻花叶中提取分离高纯度大麻二酚(CBD)的方法,本发明采用浸提、大孔树脂吸附解析、反向层析、结晶的方式,最终得到99%以上的大麻二酚纯品。为了分离其他大麻素,还可以在浸提和大孔树脂吸附解析过程之间加入萃取、脱色过程,并使用聚合物反相填料进行反相层析,就可以对花叶中的次大麻二酚(CBDV)大麻酚(CBN)四氢大麻酚(THC)完成分离。本发明的提取方法浸提、萃取、脱色工艺收率高,杂质去除率高;大孔树脂、反相柱层析载量大,分离效果好。满足了工业大麻多个产品开发的需要,在制药领域具有非常大的应用优势,适用于工业化推广。

技术要点

1.一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于包括以下步骤:

步骤一、浸提:采用不同浓度的醇水溶液对粉碎后的低含量工业大麻花叶进行浸提,合并高浓度醇浸提液,并通过浓缩蒸发降低浸提液中醇含量;

步骤二、大孔树脂的吸附解析:

使用大孔树脂吸附浓缩后浸提液中的目标物组分,低浓度醇溶液洗去杂质,高浓度醇溶液解析,收集解析液浓缩至浸膏;

步骤三、反相层析:

使用反相填料作为固定相,醇-水溶液作为流动相对浸膏进行纯化,分离大麻二酚和四氢大麻酚,收集大麻二酚组分,并浓缩至浸膏;

步骤四、结晶:使用有机溶剂溶解大麻二酚浸膏,低温结晶得到晶体,再经过固液分离、干燥得到高纯度大麻二酚晶体。

2.根据权利要求1所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于步骤一浸提和步骤二大孔树脂的吸附解析过程之间加入萃取、脱色过程,并使用聚合物反相填料进行反相层析,萃取、脱色过程步骤如下:

萃取:使用有机溶剂对浓缩后浸提液进行萃取,静置分液,有机溶剂组分分别使用纯水、低浓度醇溶液、高浓度醇溶液进行萃取分液,合并收集高浓度醇萃取液进入下一步骤;

脱色:使用活性炭对上一步萃取液进行脱色,固液分离后收集滤液,并通过浓缩蒸发降低脱色液中醇含量;

步骤三、反相层析:

使用聚合物反相填料作为固定相,对上一步浸膏进行纯化,分离次大麻二酚、大麻二酚、大麻酚和四氢大麻酚,分别收集每个组分,并浓缩至浸膏。

3.根据权利要求1所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,步骤一浸提过程包括以下步骤:

(1)将工业大麻花叶粉碎至平均粒径范围0.2-2mm;

(2)使用6-15倍花叶重量的水在10-80℃下浸提0.5-4小时,完成后固液分离,重复浸提1-3次,固体花叶进入下一步;

(3)使用6-15倍花叶重量的浓度为10-40%(V/V)醇溶液在10-80℃下浸提0.5-4小时,完成后固液分离,重复浸提1-3次,固体花叶进入下一步;

(4)使用6-15倍花叶重量的70-100%(V/V)醇在10-80℃在浸提0.5-4小时,完成后固液分离,重复浸提1-3次,合并收集浸提液,固体花叶进入下一步骤;

(5)浸提液浓缩3-20倍,形成悬浊液,得到浓缩浸提液,待进入下一步骤。

4.根据权利要求1所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,步骤二大孔树脂的吸附解析过程包括以下步骤:

(1)大孔树脂用1-3BV浓度为30-60%(V/V)醇水溶液湿法装柱,装填高度不低于50cm;

(2)使用2-6BV浓度为30-60%(V/V)醇水溶平衡树脂柱,平衡过程线流速不高于5cm/min;

(3)向上步得到的浓缩浸提液中加入醇,调整醇浓度至30-60%(V/V),正向上样至大孔树脂柱,树脂柱出口检测出CBD浓度大于0.01mg/ml停止上样,上样过程线速度不高于5cm/min;

(4)使用1-5BV浓度为30-60%(V/V)醇水溶液洗杂,洗杂过程线速度不高于5cm/min;

(5)使用3-15BV浓度为60-90%(V/V)醇水溶液解析,解析过程线速度不高于5cm/min,收集解析液,浓缩至浸膏待用;

(6)使用2-6BV浓度为90-100%(V/V)的再生溶剂水溶液对大孔树脂进行再生,再生过程线速度不高于5cm/min,树脂柱待进入下一周期柱平衡步骤。

5.根据权利要求1所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,步骤三反相层析过程包括以下步骤:

(1)使用反相填料作为色谱柱的固定相,反相填料用1-3CV浓度为0-100%(V/V)的醇水溶液匀浆、湿法装柱,柱高不低于25cm,装柱压力不高于10Mpa;

(2)使用2-6CV浓度为30-60%(V/V)醇水溶平衡色谱柱,平衡过程线流速不高于10cm/min;

(3)吸附解析过程所得浸膏溶解于50-80%(V/V)醇水溶液,得到浓度10-60g/L大麻二酚溶液,正向上样至色谱柱,载量控制在10-40g/L(CBD纯品/每升填料),上样过程线速度不高于10cm/min;

使用4-15CV浓度为50-80%(V/V)醇水溶液洗杂,洗杂过程线速度不高于10cm/min;

使用4-15CV浓度为60-90%(V/V)醇水溶液解析,解析过程线速度不高于10cm/min,收集大麻二酚(CBD)组分解析液,浓缩至浸膏待用;

使用2-6CV浓度为90-100%(V/V)再生溶剂水溶液对色谱柱进行再生,再生过程线速度不高于10cm/min,色谱柱待进入下一周期柱平衡步骤。

6.根据权利要求1所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,步骤四结晶过程包括以下步骤:

(1)使用1-3倍重量的有机溶剂在10-60℃下溶解反相层析过程所得大麻二酚组分浸膏;

(2)降温至-50-20℃,保温16-72h,让晶体充分析出;

(3)固液分离,固体干燥得到大麻二酚晶体。

7.根据权利要求1所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,所述的低含量工业大麻花叶中大麻二酚的含量为0.1-2.5%。

8.根据权利要求1所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,所述的醇是指与水能以任意比例互溶的碳原子个数不大于4的一元醇,包括但不限于甲醇、乙醇,正丙醇、异丙醇、丁醇中的一种或几种的混合物。

9.根据权利要求1所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,所述的有机溶剂是指微溶于水或不溶于水的有机溶剂,包括但不限于乙酸乙酯、乙酸丙脂、乙酸丁酯、乙酸异丁酯、醚、苯甲醚、甲基异丁基酮、二异丁基酮、1,2-二氯乙烷、1,1,1-三氯乙烷、环己烷、1,2-二氯乙烯、二氯甲烷、戊烷、正己烷、环己烷、庚烷、甲基环己烷、甲苯、二甲苯、异丙基苯、石油醚中的一种或几种的混合物。

10.根据权利要求1所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,所述的大孔树脂是指聚丙烯酸酯-苯乙烯-二乙烯苯共聚而成的聚合物小球,小球粒径范围为0.3-1.5mm,孔径范围为150-300A比表面积不低于500m2/g,交联度范围为50-80%,聚丙烯酸酯占单体重量的5-20%。

11.根据权利要求1所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,所述的反相填料是指含有疏水基团,以分子间作用力差异分离极性不同的物质的填料,包括但不限于C18键合硅胶、C12键合硅胶、C8键合硅胶、苯基键合硅胶、丁基键合硅胶和含有酯基、丁基、苯基、辛烷基、十二烷基,十六烷基、乙烯基、烯丙基、乙烯基苯或二乙烯基苯的聚合物反相填料。

12.根据权利要求1所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,所述的浓缩包括但不限于蒸馏、减压蒸馏、薄膜蒸发、纳滤、冻干等。

13.根据权利要求2所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,萃取过程包括以下步骤:

使用有机溶剂对浸提浓缩液进行萃取,有机溶剂用量0.3-3倍浓缩液体积,萃取温度0-40℃,萃取时间10-60分钟,完成后静置分液,有机溶剂萃取液暂存合并至步骤(2);

重复0-2次步骤(1),合并有萃取液暂存;

使用0-30%(V/V)醇-水溶液和步骤(2)中暂存萃取液进行洗杂处理,醇-水溶液用量1-3倍步骤(2)萃取液体积,萃取温度0-40℃,萃取时间10-60分钟,完成萃取后静置分液,有机溶剂萃取液进入下一步骤;

重复0-5次步骤(3),直至0-30%(V/V)醇溶液分层后无色或淡黄色,暂存有机溶剂萃取液;

使用60-85%(V/V)醇溶液和步骤(4)有机溶液进行萃取,醇溶液用量3-5倍体积步骤(4)有机溶液,萃取温度0-40℃,萃取时间10-60分钟,完成萃取后静置、分液,60-85%(V/V)醇溶液进入下一步骤;

重复2-6次步骤(5),合并收集60-85%(V/V)醇溶液,进入下一步骤。

14.根据权利要求2所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,脱色过程包括以下步骤:

将上步收集60-85%(V/V)醇水萃取溶液相加入定量活性炭,搅拌0.5-4h;固液分离,去除活性炭,用1-3倍滤饼体积的60-85%(V/V)醇水溶液淋洗滤饼0-4次,收集液体即为目标物脱色液;用纯水洗涤滤饼;浓缩脱色液5-20倍,浓缩后形成浓度为1-20g/L(大麻二酚纯品/升悬浊液)的悬浊液,浓缩后体系在氮气保护下,80-110℃保温处理2-6小时,储存备用,待进入吸附解析步骤。

15.根据权利要求2所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,步骤三反相层析过程包括以下步骤:

使用聚合物反相填料作为色谱柱的固定相,反相填料,用1-3CV浓度为0-100%(V/V)的醇水溶液匀浆、湿法装柱,柱高不低于25cm,装柱压力不高于10Mpa;

使用2-6CV浓度为30-60%(V/V)醇水溶平衡色谱柱,平衡过程线流速不高于10cm/min;吸附解析过程所得浸膏溶解于50-80%(V/V)醇水溶液,得到浓度10-60g/L大麻二酚溶液,正向上样至色谱柱,载量10-40g/L(CBD纯品/每升填料),上样过程线速度不高于10cm/min;

使用4-15CV浓度为50-95%(V/V)醇水溶液梯度解析,解析过程线速度不高于10cm/min,分别收集每个梯度的解析液,得到次大麻二酚(CBDV)、大麻二酚(CBD)、四氢大麻酚(THC)和大麻酚(CBN)解析液,分别浓缩至浸膏;

使用2-6CV浓度为90-100%(V/V)再生溶剂水溶液对色谱柱进行再生,再生过程线速度不高于10cm/min,色谱柱待进入下一周期柱平衡步骤。

16.根据权利要求14所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,所述的活性炭加入量是萃取液中大麻二酚重量的0.2-20倍。

17.根据权利要求2所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,所述的有机溶剂是指微溶于水或不溶于水的有机溶剂,包括但不限于乙酸乙酯、乙酸丙脂、乙酸丁酯、乙酸异丁酯、醚、苯甲醚、甲基异丁基酮、二异丁基酮、1,2-二氯乙烷、1,1,1-三氯乙烷、环己烷、1,2-二氯乙烯、二氯甲烷、戊烷、正己烷、环己烷、庚烷、甲基环己烷、甲苯、二甲苯、异丙基苯、石油醚中的一种或几种的混合物。

18.根据权利要求2所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于,所述的反相填料是指聚丙烯酸酯-苯乙烯-二乙烯苯构成的聚合物微球,微球粒径范围为30-150μm,孔径范围为150-300A比表面积范围400-600m2/g,交联度范围为40-80%,丙烯酸酯重量占单体总重量的5-20%。

19.根据权利要求4、5、15中任一所述的一种从低含量工业大麻花叶中提取分离高纯度

大麻二酚的方法,其特征在于,再生溶剂指溶于水,或微溶于水的醇类、酯类、醚类、酮类、酰胺类和砜类溶剂,包括但不限于甲醇、乙醇、异丙醇、丁醇、甲酸乙酯、乙酸乙酯、乙酸丙脂、乙酸丁酯、乙酸异丁酯、二氧六环、乙醚、苯甲醚、丙酮、甲乙酮,丁酮,甲基异丁基酮、二异丁基酮、二甲基甲酰胺、二甲基乙酰胺、二甲基亚砜中的一种或几种的混合物。

20.根据权利要求1所述的一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,其特征在于包括如下步骤:

浸提:1kgCBD含量为0.7%(w/w)的工业大麻花叶,粉碎至平均粒径2mm,过筛网,加入纯水8L,搅拌,升温至80℃,保温2h,过滤;向滤渣中加入6L30%(V/V)乙醇,搅拌,升温至70℃,保温2h,过滤;向滤渣中加入6L90%(V/V)乙醇,搅拌,升温至70℃,保温2h,过滤,收集滤液;再向滤渣中加入6L90%(V/V)乙醇,搅拌,升温至70℃,保温2h,过滤,合并滤液得到12L浸提液;45℃,100mbar,旋转蒸发浓缩至0.66L,液相检测浓缩后悬浊液中CBD浓度为10.3g/L;

萃取:向浸膏的浓缩液中加入0.66L正己烷体积,萃取温度20℃,萃取时间10分钟,完成萃取后静置分液,萃取两次,合并正己烷萃取液1.33L。使用1.33L的30%(V/V)乙醇溶液进行萃取,萃取温度20℃,萃取时间10分钟,完成萃取后静置分液;保留正己烷组分,使用4L的70%(V/V)乙醇溶液和上步正己烷溶液进行萃取,萃取温度20℃,萃取时间10分钟,完成萃取后静置、分液,共萃取3次,合并收集70%(V/V)乙醇溶液12L,CBD浓度为0.55mg/ml;

脱色:将70%(V/V)乙醇水萃取溶液相加入33g活性炭,搅拌2h;抽滤去除活性炭,用70%(V/V)乙醇水溶液淋洗滤饼1次,收集液体即为目标物脱色液;纯化水洗涤滤饼,得到洗涤液进入醇回收系统;45℃,100mbar,旋转蒸发浓缩脱色液至650ml,浓度10.1g/L(大麻二酚纯品/升悬浊液)的悬浊液,浓缩后体系氮气保护,110℃转化2小时;大孔树脂的吸附解析:西安蓝晓科技新材料股份有限公司生产的130mlLX-T83大孔树脂用50%(V/V)的乙醇水溶液湿法装柱,色谱柱直径1.6cm,装填高度65cm;使用50%(V/V)乙醇水溶平衡大孔树脂柱,流速1.5ml/min,平衡2h;将上步浓缩悬浊液650ml加入90%乙醇650ml混匀后上样至大孔树脂柱,正向上样,流速1.5ml/min流出液进入乙醇回收系统;使用50%(V/V)乙醇水溶液洗杂,流速1.5ml/min,洗杂30min,流出液进入乙醇回收系统;使用70%(V/V)乙醇水溶液解析,解析体积9倍柱体积,解析过程流速1.5ml/min,收集解析液,浓缩至浸膏,得到14.15g浸膏,CBD含量44.6%,收率96.1%;使用90%丙酮水溶液对大孔树脂进行再生,再生过程流速1.5ml/min,时间2小时,流出液进入再生溶剂回收系统;

反相层析:西安蓝晓科技新材料股份有限公司生产的47mlLX-T83SS层析树脂加入80ml60%(V/V)乙醇,湿法装柱,树脂柱直径10mm,高度600mm,装柱压力15Mpa,完成装柱后使用60%(V/V乙醇平衡,流速4.7ml/min,平衡40min;上步浸膏加入70%(V/V)乙醇80ml搅拌溶解,取其中15ml上样,载量25g/L(CBD纯品/反相填料)保持流速4.7ml/min,上样结束后,60%(V/V)异丙醇洗脱2h,70%(V/V)异丙醇洗脱1h;分别收集60%洗脱液0.6L,70%洗脱0.3L;45℃,100mbar,旋转蒸发浓缩至浸膏,分别得到CBDV组分0.77g,CBD组分1.21g;

结晶:使用2.4ml正己烷25℃溶解上述浸膏,溶解完成后,降温至-50℃,保温46h,离心、干燥得大麻二酚晶体。

技术领域

本发明涉及一种从低含量工业大麻花叶中提取分离高纯度大麻二酚的方法,属于植物提取、纯化技术领域。

技术背景

大麻二酚(英文名:cannabidiol,简称CBD),是从大麻植物中提取的纯天然成分。大麻二酚分子式为C21H30O2,性状表现为白色至淡黄色粘稠状或结晶,熔点66℃~67℃,几乎不溶于水,溶于乙醇、甲醇、乙醚、苯、氯仿等有机溶剂。大麻二酚具有阻断某些多酚对人体神经系统的不利影响的作用,并且具有阻断乳腺癌转移、治疗癫痫、抗类风湿关节炎、抗失眠等一系列生理活性功能,对治疗多发性硬化症具有良好的效果,CBD未来的应用前景将十分广阔。目前其提取及纯化工艺和技术手段存在着很多缺陷,收率低,产量小,最终产品的纯度低。此外现有的多数技术手段,工艺生产方式单一,提取纯化工序不统一,难以达到工业化生产的水平。

目前大麻花叶的浸提方式有,溶剂提取、微波提取、超临界提取等方式。大麻二酚的富集与纯化分离,主要有大孔吸附解析和色谱分离两种方式。

已有相关专利中,CN110066216A溶剂提取采用热回流提取方式,不经济,且提取物中极性杂质含量较大。CN110156568A、CN110386861A发明中所涉及的微波提取和超临界提取均需要特种设备完成,且该类设备造价高,产量小,且所涉及的提取方法目标物单一,对于其他有效成分不具有收集手段。

在目标物富集和纯化方式中,CN110066216A采用溶剂提取、大孔树脂富集、硅胶柱层析的提取方式,该发明的溶剂提取为单一浓度溶剂进行提取大麻二酚,则导致浸膏中极性杂质富集较多,硅胶柱层析载量小,最终导致提取效率低,工艺能耗高;CN110156568A采用微波提取、大孔树脂吸附、柱层析分离的方式进行提取、纯化大麻二酚,该发明的大孔吸附方式及层析所采用的硅胶柱层析方式的缺点均在与载量小,工业化产量不足;CN110386861A采用超临界和大孔树脂纯化大方式,该工艺设备成本高,提取目标物单一,对于低含量大麻花叶提取效率不高;CN110283049A该发明采用超高压提取、大孔树脂吸附方式,其中大孔吸附的方式采用均相选择吸附,该方式大麻二酚吸附量小,最终投资成本较大。CN110066216A、CN110156568A、CN110386861A、CN110066217A、CN110283049A、CN109970518A、CN109851480A发明中纯化分离所采用的色谱分离填料均为二氧化硅或硅基化合物填料。该填料的缺点在于载量小,工业化的产量低,分离效果差,填料衰减严重。

发明内容

为解决现有工业大麻叶子的生产中的提取率低,成套生产化差,设备投资大,除了大麻二酚以外的大麻素分离效果差的问题,本发明提供一种从低含量工业大麻花叶中提取纯化高纯度大麻二酚和其他大麻素的方法。

本方法采用梯度提取,即不同浓度体系的醇提取大麻素,这样的方式能最大限度提高浸膏中大麻素的含量,减少极性杂质的富集;大孔树脂吸附富集工艺通过以悬浊液状态上样,可大大提高上样载量,有利于进行工业化推广;通过采用聚丙烯酸酯-苯乙烯-二乙烯苯构成的聚合物微球的反向层析与结晶的工艺方式可以得到高纯度的CBDV、CBN和99%以上的CBD晶体,相对于单一纯化工艺的色谱分离方式具有分离效果好、载量大及重复利用率高等特点,也提供一种节约型的工艺,系统性的提取大麻花叶中的大麻二酚(CBDV)、大麻二酚(CBD)。

为了实现分离提取高纯度大麻二酚(CBD)的目的,本发明提供方法包括浸提、吸附解析、反相柱层析、结晶步骤,具体如下:

步骤一、浸提:

(1)将CBD含量为0.1-2.5%工业大麻花叶粉碎,粉碎后的花叶平均粒径范围0.2-2mm;

(2)使用6-15倍花叶重量的水在10-80℃下浸提0.5-4小时,完成后固液分离,重复浸提1-3次,固体花叶进入下一步;

(3)使用6-15倍花叶重量的浓度为10-40%(V/V)醇溶液在10-80℃下浸提0.5-4小时,完成后固液分离,重复浸提1-3次,固体花叶进入下一步;

(4)使用6-15倍花叶重量的70-100%(V/V)醇在10-80℃在浸提0.5-4小时,完成后固液分离,重复浸提1-3次,合并收集浸提液,固体花叶进入下一步骤;

(5)使用1-3倍花叶重量的纯水洗涤花叶,洗涤后固液分离,重复洗涤1-3次,洗涤液可在下一周期步骤(3)中套用,花叶固体干燥后作为有机肥料;

(6)浸提液浓缩3-20倍,形成悬浊液,得到浓缩浸提液,待进入下一步骤;

步骤二、大孔树脂的吸附解析:

(1)大孔树脂用1-3BV浓度为30-60%(V/V)醇水溶液湿法装柱,装填高度不低于50cm;

(2)使用2-6BV30-60%(V/V)醇水溶平衡树脂柱,平衡过程线流速不高于5cm/min;

(3)向上步得到的浓缩浸提液中加入醇,调整醇浓度至30-60%(V/V),正向上样至大孔树脂柱,大孔树脂柱载量30-100g/L(大麻二酚纯品/升大孔),上样过程线速度不高于5cm/min,流出液进入醇回收系统;

(4)使用1-5BV浓度为30-60%(V/V)醇水溶液洗杂,洗杂过程线速度不高于5cm/min,流出液进入醇回收系统;

(5)使用3-15BV浓度为60-90%(V/V)醇水溶液解析,解析过程线速度不高于5cm/min,收集解析液,浓缩至浸膏待用;

(6)使用2-6BV浓度为90-100%(V/V)的再生溶剂水溶液对大孔树脂进行再生,再生过程线速度不高于5cm/min,流出液进入再生溶剂回收系统,树脂柱待进入下一周期柱平衡步骤;

步骤三、反相层析:

(1)使用反相填料作为色谱柱的固定相,反相填料用1-3CV浓度为0-100%(V/V)的醇水溶液匀浆、湿法装柱,柱高不低于25cm,装柱压力不高于10Mpa;

(2)使用2-CV浓度为30-60%(V/V)醇水溶平衡色谱柱,平衡过程线流速不高于10cm/min;

(3)吸附解析过程所得浸膏溶解于50-80%(V/V)醇水溶液,得到浓度10-60g/L大麻二酚溶液,正向上样至色谱柱,载量10-40g/L(大麻二酚纯品/升填料),上样过程线速度不高于10cm/min,流出液进入醇回收系统;

(4)使用4-15CV浓度为50-80%(V/V)醇水溶液洗杂,洗杂过程线速度不高于10cm/min,流出液进入醇回收系统;

(5)使用4-15CV浓度为60-90%(V/V)醇水溶液解析,解析过程线速度不高于10cm/min,收集大麻二酚(CBD)组分解析液,浓缩至浸膏待用;

(6)使用2-6CV浓度为90-100%(V/V)再生溶剂水溶液对色谱柱进行再生,再生过程线速度不高于10cm/min,流出液进入再生溶剂回收系统,色谱柱待进入下一周期柱平衡步骤。

步骤四、结晶:

(1)使用1-3倍重量的有机溶剂溶解大麻二酚组分浸膏,溶解温度10-60℃;

(2)降温至-20-50℃,保温16-72h,晶体析出;

(3)固液分离,固体干燥得到大麻二酚晶体;

(4)液体溶剂进入有机溶剂回收系统。

更进一步地,工艺步骤中所述的醇是指与水能任意比例互溶的碳原子个数不大于4的一元醇,包括但不限于甲醇、乙醇,正丙醇、异丙醇、丁醇中的一种或几种;

所述的有机溶剂是指微溶于水或不溶于水的有机溶剂,包括但不限于乙酸乙酯、乙酸丙脂、乙酸丁酯、乙酸异丁酯、醚、苯甲醚、甲基异丁基酮、二异丁基酮、1,2-二氯乙烷、1,1,1-三氯乙烷、环己烷、1,2-二氯乙烯、二氯甲烷、戊烷、正己烷、环己烷、庚烷、甲基环己烷、甲苯、二甲苯、异丙基苯、石油醚中的一种或几种的混合物;

所述的大孔树脂是指聚丙烯酸酯-苯乙烯-二乙烯苯共聚而成的聚合物小球,小球粒径范围为0.3-1.5mm,孔径范围为150-300A比表面积不低于500m2/g,交联度范围为50-80%,聚丙烯酸酯占单体重量的5-20%。

所述的反相填料是指含有疏水基团,以分子间作用力差异分离极性不同的物质的填料。包括但不限于C18键合硅胶、C12键合硅胶、C8键合硅胶、苯基键合硅胶、丁基键合硅胶和含有酯基、丁基、苯基、辛烷基、十二烷基,十六烷基、乙烯基、烯丙基、乙烯基苯或二乙烯基苯的聚合物反相填料;

所述的浓缩是指增加溶液中溶质含量的过程,包括但不限于蒸馏、减压蒸馏、薄膜蒸发、纳滤、冻干等。

为满足从低含量工业大麻花叶中提取纯化大麻二酚(CBDV)、大麻二酚(CBD)和大麻酚(CBN)等大麻素的需求,我们需要在上述方案的基础上使用聚合物反相填料代替常规的反相填料,同时为保证聚合物色谱填料的分离效果和使用寿命,需要在大孔树脂吸附解析步骤前增加萃取和脱色步骤。其具体工艺步骤如下:

步骤一、浸提:

(1)将低含量工业大麻花叶粉碎至平均粒径范围0.2-2mm;

(2)使用6-15倍花叶重量的水在10-80℃下浸提0.5-4小时,完成后固液分离,重复

浸提1-3次,固体花叶进入下一步;

(3)使用6-15倍花叶重量的浓度为10-40%(V/V)醇溶液在10-80℃下浸提0.5-4小时,完成后固液分离,重复浸提1-3次,固体花叶进入下一步;

(4)使用6-15倍花叶重量的70-100%(V/V)醇在10-80℃在浸提0.5-4小时,完成后固液分离,重复浸提1-3次,合并收集浸提液,固体花叶进入下一步骤;

(5)使用1-3倍花叶重量的纯水洗涤花叶,洗涤后固液分离,重复洗涤1-3次,洗涤液可在下一周期步骤(3)中套用,花叶固体干燥后作为有机肥料;

(6)浸提液浓缩3-20倍,形成悬浊液,得到浓缩浸提液,待进入下一步骤。

步骤二、萃取:

(1)使用有机溶剂对浸提浓缩液进行萃取,有机溶剂用量0.3-3倍浓缩液体积,萃取温度0-40℃,萃取时间10-60分钟,完成后静置分液,有机溶剂萃取液暂存合并至步骤

(2),浸提浓缩液进入醇回收系统;

(2)重复0-2次步骤(1),合并有萃取液暂存;

(3)使用0-30%(V/V)醇-水溶液和步骤(2)中暂存萃取液进行洗杂处理,醇-水溶液用量1-3倍步骤(2)萃取液体积,萃取温度0-40℃,萃取时间10-60分钟,完成萃取后静置分液,有机溶剂萃取液进入下一步骤,醇溶液进入醇回收系统;

(4)重复0-5次步骤(3),直至0-30%(V/V)醇溶液分层后无色或淡黄色,暂存有机溶剂萃取液;

(5)使用60-85%(V/V)醇溶液和步骤(4)有机溶液进行萃取,醇溶液用量3-5倍体积步骤(4)有机溶液,萃取温度0-40℃,萃取时间10-60分钟,完成萃取后静置、分液,60-

85%(V/V)醇溶液进入下一步骤;

(6)重复2-6次步骤(5),合并收集60-85%(V/V)醇溶液,进入下一步骤,有机溶液进入有机溶剂回收系统。

步骤三、脱色:

(1)将上步收集60-85%(V/V)醇水萃取溶液相加入定量活性炭,搅拌0.5-4h;

(2)固液分离,去除活性炭,用1-3倍滤饼体积的60-85%(V/V)醇水溶液淋洗滤饼0-4次,收集液体即为目标物脱色液;

(3)用纯水洗涤滤饼,得到洗涤液进入醇回收系统;

(4)浓缩脱色液5-20倍,浓缩后形成浓度为1-20g/L(大麻二酚纯品/升悬浊液)的悬浊液,浓缩后体系在氮气保护下,80-110℃保温处理2-6小时,储存备用,待进入吸附解析步骤;

步骤四、大孔树脂的吸附解析:

(1)大孔树脂用1-3BV浓度为30-60%(V/V)醇水溶液湿法装柱,装填高度不低于50cm;

(2)使用2-6BV浓度为30-60%(V/V)醇水溶平衡树脂柱,平衡过程线流速不高于5cm/min;

(3)向上步得到的浓缩浸提液中加入醇,调整醇浓度至30-60%(V/V),正向上样至大孔树脂柱,树脂柱出口检测出CBD浓度小于0.01mg/ml停止上样,上样过程线速度不高于5cm/min,流出液进入醇回收系统;

(4)使用1-5BV浓度为30-60%(V/V)醇水溶液洗杂,洗杂过程线速度不高于5cm/min,流出液进入醇回收系统;

(5)使用3-30BV浓度为60-90%(V/V)醇水溶液解析,解析过程线速度不高于5cm/min,收集解析液,浓缩至浸膏待用;

(6)使用2-6BV浓度为90-100%(V/V)的再生溶剂水溶液对大孔树脂进行再生,再生过程线速度不高于5cm/min,流出液进入再生溶剂回收系统,树脂柱待进入下一周期柱平衡步骤。

步骤五、反相层析:

(1)使用聚合物反相填料作为色谱柱的固定相,反相填料,用1-3CV浓度为0-100%(V/V)的醇水溶液匀浆、湿法装柱,柱高不低于25cm,装柱压力不高于10Mpa;

(2)使用2-6CV浓度为30-60%(V/V)醇水溶平衡色谱柱,平衡过程线流速不高于10cm/min;

(3)吸附解析过程所得浸膏溶解于50-80%(V/V)醇水溶液,得到浓度10-60g/L大麻二酚溶液,正向上样至色谱柱,载量控制在10-40g/L(CBD纯品/每升填料)上样过程线速度不高于10cm/min,流出液进入醇回收系统;

(4)使用4-15CV浓度为50-95%(V/V)醇水溶液梯度解析,解析过程线速度不高于

10cm/min,分别收集每个梯度的解析液,得到次大麻二酚(CBDV)、大麻二酚(CBD)、四氢大麻酚(THC)和大麻酚(CBN)解析液,分别浓缩至浸膏;

(5)使用2-6CV浓度为90-100%(V/V)再生溶剂水溶液对色谱柱进行再生,再生过程线速度不高于10cm/min,流出液进入再生溶剂回收系统,色谱柱待进入下一周期柱平衡步骤。

步骤六、结晶:

(1)使用1-3倍重量的有机溶剂溶解大麻二酚组分浸膏,溶解温度10-60℃;

(2)降温至-50--20℃,保温16-72h,晶体析出;

(3)固液分离,固体干燥得到大麻二酚晶体;

(4)液体溶剂进入有机溶剂回收系统。

更具体地,所述的醇是指与水能任意比例互溶的碳原子个数不大于4的一元醇,包括但不限于甲醇、乙醇,正丙醇、异丙醇、丁醇中的一种或几种的混合物;

所述的有机溶剂是指微溶于水或不溶于水的有机溶剂,包括但不限于乙酸乙酯、乙酸丙脂、乙酸丁酯、乙酸异丁酯、醚、苯甲醚、甲基异丁基酮、二异丁基酮、1,2-二氯乙烷、1,1,1-三氯乙烷、环己烷、1,2-二氯乙烯、二氯甲烷、戊烷、正己烷、环己烷、庚烷、甲基环己烷、甲苯、二甲苯、异丙基苯、石油醚中的一种或几种的混合物;

所述的大孔树脂是指聚丙烯酸酯-苯乙烯-二乙烯苯共聚而成的聚合物小球,小球粒径范围为0.3-1.5mm,孔径范围为

所述的反相填料是指聚丙烯酸酯-苯乙烯-二乙烯苯构成的聚合物微球,微球粒径范围为30-150μm,孔径范围为

80%,丙烯酸酯重量占单体总重量的5-20%。

所述的浓缩是指增加溶液中溶质含量的过程,包括但不限于蒸馏、减压蒸馏、薄膜蒸发、纳滤、冻干等;

本发明中,低含量工业大麻花叶为CBD含量为0.1-2.5%工业大麻花叶。

上述具体实施方式不以任何形式限制本发明的技术方案,凡是采用等同替换或等效变换的方式所获得的技术方案均落在本发明的保护范围。

本发明经过该工艺纯化后的大麻二酚产品晶体的含量在99%以上,并且有效富集纯化其他大麻素成分,大麻二酚(CBDV)和大麻酚(CBN),可以作为药品生产原料。本发明优点如下:

1.通过采用梯度提取,即不同浓度体系的醇提取大麻素,这样的方式能最大限度提高浸膏中大麻素的含量,减少极性杂质的富集;

2.萃取和脱色工艺的组合使用,可以有效去除非极性杂质,这样能延长树脂填料的使用寿命,降低生产成本;

3.大孔树脂吸附富集工艺通过以悬浊液状态上样,大大提高了上样载量,工业化优势明显;

4.采用反相层析与结晶的工艺方式可以得到高纯度的CBD,整套工艺的联合使用,提高了树脂载量、降低了生产成本;

5.聚合物反相层析和结晶的组合工艺可以有效地、系统性地纯化、分离大麻二酚

(CBDV)、大麻二酚(CBD)和大麻酚(CBN);

6.采取脱色工艺与加热脱羧方式的结合,有效地将大麻二酚酸(CBDA)转化至大麻二酚(CBD),提高工艺产量。

本发明工艺操作完整,设备投资较小,环保经济,色谱分离载量大,该工艺能灵活依据生产需求调整产量,工业化程度高。

附图说明

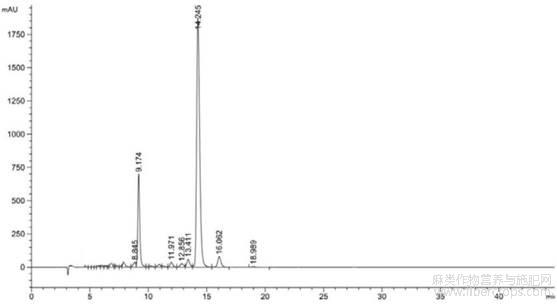

附图1,实施例1提取得步骤相检测图谱。

附图2,实施例1大孔树脂吸附解析步骤液相检测图谱。

附图3,实施例1反相层析分离步骤液相检测图谱。

附图4,实施例1结晶步骤液相检测图谱。

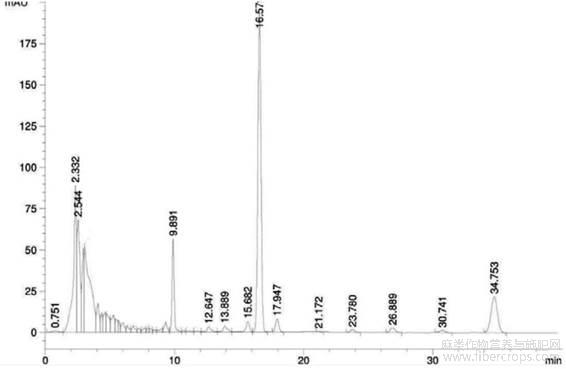

附图5,实施例8提取得步骤相检测图谱。

附图6,实施例8萃取步骤液相检测图谱。

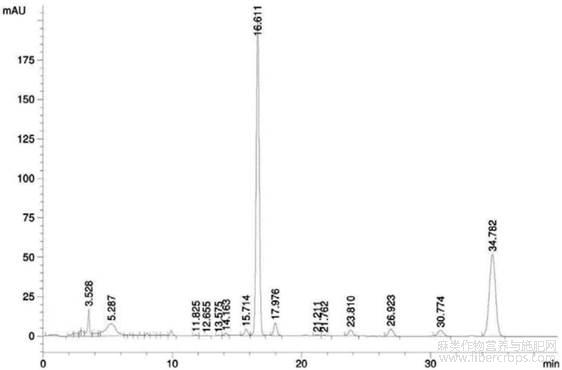

附图7,实施例8脱色步骤液相检测图谱。

附图8,实施例8大孔树脂吸附解析步骤液相检测图谱。

附图9,实施例8反相层析分离步骤液相检测图谱。

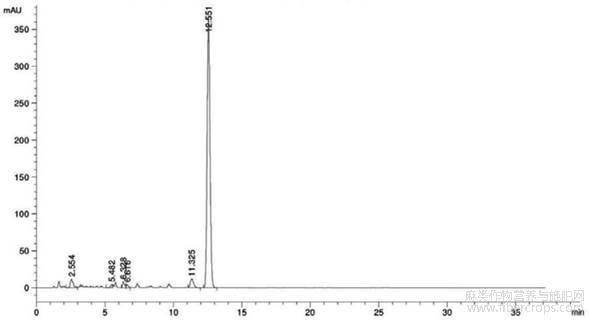

附图10,实施例8结晶步骤液相检测图谱。

具体实施方式

实施例一

浸提:500gCBD含量为0.6%(w/w)的工业大麻花叶,粉碎至平均粒径1mm,过筛网,得到粉末400g,加入纯水2.4L,搅拌,升温至70℃,保温4h,过滤;向滤渣中加入2.4L30%

(V/V)乙醇,搅拌,升温至70℃,保温4h,过滤;向滤渣中加入2L90%(V/V)乙醇,搅拌,升温至70℃,保温4h,过滤,收集滤液;再向滤渣中加入2L90%(V/V)乙醇,搅拌,升温至70℃,保温4h,过滤,合并滤液得到4L浸提液。45℃,100mbar,旋转蒸发浓缩至0.26L。液相检测浓缩后悬浊液中CBD浓度为8.8g/L,提取率95.3%,液相检测图谱见附图1。

大孔树脂的吸附解析:45mlLX-T83(西安蓝晓科技新材料股份有限公司生产)大孔树脂用30%(V/V)的乙醇水溶液湿法装柱,色谱柱直径1cm,装填高度57cm;使用30%(V/V)乙醇水溶平衡大孔树脂柱,流速1.5ml/min,平衡1h;将上步浓缩悬浊液补加90%乙醇

260ml,共计520ml上样至大孔树脂柱,正向上样,流速1.5ml/min流出液进入乙醇回收系统;使用30%(V/V)乙醇水溶液洗杂,流速1.5ml/min,洗杂30min,流出液进入醇回收系统;使用70%(V/V)乙醇水溶液解析,解析体积8倍柱体积,解析过程流速1.5ml/min,收集解析液,浓缩至浸膏,得到6.6g浸膏,CBD含量33%,收率95.2%,液相检测图谱见附图2。使用90%丙酮水溶液对大孔树脂进行再生,再生过程流速1.5ml/min,时间1小时,流出液进入再生溶剂回收系统。

反相层析分离:47mlLX-T83SS层析树脂(西安蓝晓科技新材料股份有限公司生产)加入80ml50%乙醇,湿法装柱,树脂柱直径10mm,高度600mm,装柱压力10Mpa,完成装柱后使用30%乙醇平衡,流速4.7ml/min,平衡40min;上步9.6g浸膏加入120ml50%乙醇搅拌溶解,取其中30ml上样,载量16.8g/L(CBD纯品/反相填料)保持流速4.7ml/min,上样结束后,60%乙醇洗涤3h,70%乙醇洗脱1h。收集60%第3小时洗脱液以及全部70%乙醇洗脱液约0.6L。45℃,100mbar,旋转蒸发浓缩至浸膏0.834g。液相检测进高中CBD含量88%.回收率93%,液相检测图谱见附图3。

结晶:使用5ml正己烷25℃溶解上述浸膏。溶解完成后,降温至-40℃,保温48h,离心、干燥得到纯度99.4%的大麻二酚晶体0.72g,液相检测图谱见附图4。

实施例二

浸提:500gCBD含量为0.5%(w/w)工业大麻的花叶,粉碎至平均粒径0.5mm,加入纯化水3.2L,搅拌,升温至20℃,保温3.5h,过滤;向滤渣中加入3.2L10%(V/V)甲醇,搅拌,升温至20℃,保温3.5h,过滤;向滤渣中加入3.2L90%(V/V)甲醇,搅拌,升温至40℃,保温2h,过滤,收集滤液;再向滤渣中加入3.2L90%(V/V)甲醇,搅拌,升温至40℃,保温2h,过滤,合并滤液得到6.4L浸提液。45℃,100mbar,旋转蒸发浓缩至0.52L。液相检测浓缩后悬浊液CBD浓度4.6g/L,提取率96.2%。

大孔树脂的吸附解析:45ml的LX-T83(西安蓝晓科技新材料股份有限公司生产)大孔树脂用40%(V/V)甲醇水溶液湿法装柱,色谱柱直径1cm,装填高度57cm;使用40%(V/V)甲醇水溶平衡大孔树脂柱,流速1.5ml/min,平衡1h;将上步浓缩悬浊液520ml上样至大孔树脂柱,正向上样,流速1.5ml/min流出液进入甲醇回收系统;使用40%(V/V)甲醇水溶液洗杂,流速1.5ml/min,洗杂30min,流出液进入醇回收系统;使用85%(V/V)甲醇水溶液解析,解析体积7倍柱体积,解析过程流速1.5ml/min,收集解析液,浓缩至浸膏,得到6.4g浸膏,CBD含量35%,收率93.1%,使用95%丙酮水溶液对大孔树脂进行再生,再生过程流速1.5ml/min,时间1h,流出液进入再生溶剂回收系统。

反相层析分离:47mlLX-2000层析树脂(西安蓝晓科技新材料股份有限公司生产)加入80ml50%甲醇,湿法装柱,树脂柱直径10mm,高度600mm,装柱压力10Mpa,完成装柱后使用50%甲醇平衡,流速4.7ml/min,平衡40min;上步浸膏加入70%甲醇80ml搅拌溶解,取其中30ml上样,载量17.9g/L(CBD纯品/反相填料)保持流速4.7ml/min,上样结束后,75%甲醇洗涤3h,85%甲醇洗脱1h。收集洗脱液0.6L。45℃,100mbar,旋转蒸发浓缩至浸膏0.9g。液相检测进高中CBD含量89%,回收率94%。结晶:使用5ml正己烷25℃溶解上述浸膏。溶解完成后,降温至-30℃,保温48h,离心、干燥得到纯度99.4%的大麻二酚晶体0.8g。

实施例三

浸提:500gCBD含量为1%(w/w)的工业大麻花叶,粉碎至平均粒径1mm,,加入纯水4L,搅拌,升温至30℃,保温3h,过滤;向滤渣中加入4L10%(V/V)正丙醇,搅拌,升温至30℃,保温3h,过滤;向滤渣中加入4L95%(V/V)正丙醇,搅拌,升温至50℃,保温2h,过滤,收集滤液;再向滤渣中加入4L95%(V/V)正丙醇,搅拌,升温至50℃,保温2h,过滤,合并滤液得到8L浸提液。45℃,100mbar,旋转蒸发浓缩至0.56L。液相检测浓缩后悬浊液中CBD浓度为8.5g/L,提取率95.2%。

大孔树脂的吸附解析:45mlLX-22(西安蓝晓科技新材料股份有限公司生产)大孔树脂用40%(V/V)的正丙醇水溶液湿法装柱,色谱柱直径1cm,装填高度57cm;使用40%(V/V)正丙醇水溶平衡大孔树脂柱,流速1.5ml/min,平衡1h;将上步浓缩悬浊液560ml上样至大孔树脂柱,正向上样,流速1.5ml/min流出液进入正丙醇回收系统;使用40%(V/V)正丙醇水溶液洗杂,流速1.5ml/min,洗杂30min,流出液进入醇回收系统;使用70%(V/V)正丙醇水溶液解析,解析体积8倍柱体积,解析过程流速1.5ml/min,收集解析液,浓缩至浸膏,得到13.3g浸膏,CBD含量34%,收率95.3%。使用90%丙酮水溶液对大孔树脂进行再生,再生过程流速1.5ml/min,时间1小时,流出液进入再生溶剂回收系统; 反相层析分离:47ml反相层析填料(DAISOGELSP-120-40-ODS-RPS,购买于日本大曹株式会社)加入80ml50%异丙醇,湿法装柱,树脂柱直径10mm,高度600mm,装柱压力10Mpa,完成装柱后使用50%(V/V)异丙醇平衡,流速4.7ml/min,平衡40min;上步浸膏加入60%异丙醇80m搅拌溶解,取其中30ml上样,载量16.8g/L(CBD纯品/反相填料)保持流速4.7ml/min,上样结束后,60%(V/V)异丙醇洗涤3h,70%异丙醇洗脱1h。收集洗脱液0.6L。45℃,100mbar,旋转蒸发浓缩至浸膏0.85g。液相检测进高中CBD含量88%,回收率95%。

结晶:使用5ml正己烷25℃溶解上述浸膏。溶解完成后,降温至-30℃,保温48h,离心、干燥得到纯度99.4%的大麻二酚晶体0.8g。

实施例四

浸提:500gCBD含量为5%(w/w)的工业大麻花叶,粉碎至平均粒径2mm,过筛网加入纯水6L,搅拌,升温至80℃,保温0.5h,过滤;向滤渣中加入6L40%(V/V)异丙醇,搅拌,升温至80℃,保温0.5h,过滤;向滤渣中加入6L100%(V/V)异丙醇,搅拌,升温至80℃,保温0.5h,过滤,收集滤液;再向滤渣中加入6L100%(V/V)异丙醇,搅拌,升温至80℃,保温0.5h,过滤,合并滤液得到12L浸提液。45℃,100mbar,旋转蒸发浓缩至2L。液相检测浓缩后悬浊液中CBD浓度为12.1g/L,提取率96.7%。

大孔树脂的吸附解析:45mlLX-AB-8(西安蓝晓科技新材料股份有限公司生产)大孔树脂用60%(V/V)的异丙醇水溶液湿法装柱,色谱柱直径1cm,装填高度57cm;使用60%(V/V)异丙醇水溶平衡大孔树脂柱,流速1.5ml/min,平衡1h;将上步浓缩悬浊液2000ml上样至大孔树脂柱,正向上样,流速1.5ml/min流出液进入异丙醇回收系统;使用40%(V/V)异醇水溶液洗杂,流速1.5ml/min,洗杂30min,流出液进入醇回收系统;使用70%(V/V)异丙醇水溶液解析,解析体积8倍柱体积,解析过程流速1.5ml/min,收集解析液,浓缩至浸膏,得到

68.87g浸膏,CBD含量33.8%,收率96.3%。使用90%丙酮水溶液对大孔树脂进行再生,再生过程流速1.5ml/min,时间1小时,流出液进入再生溶剂回收系统;

反相层析分离:47mlKromasil100-16-C18(瑞典kromasil公司生产)加入80ml

50%(V/V)异丙醇,湿法装柱,树脂柱直径10mm,高度600mm,装柱压力10Mpa,完成装柱后使用60%(V/V)异丙醇平衡,流速4.7ml/min,平衡40min;上步浸膏加入60%(V/V)异丙醇80m搅拌溶解,取其中30ml上样,载量16.8g/L(CBD纯品/反相填料)保持流速4.7ml/min,上样结束后,60%(V/V)异丙醇洗涤3h,70%异丙醇洗脱1h。收集洗脱液0.6L。45℃,100mbar,旋转蒸发浓缩至浸膏0.834g。液相检测进高中CBD含量88%,回收率93%。

结晶:使用5ml正己烷25℃溶解上述浸膏。溶解完成后,降温至-10℃,保温16h,离心、干燥得到纯度99.4%的大麻二酚晶体0.74g。

实施例五

浸提:500gCBD含量为1%(w/w)的工业大麻花叶,粉碎至平均粒径0.2mm,过筛网,加入纯水2.4L,搅拌,升温至10℃,保温4h,过滤;向滤渣中加入2.4L10%(V/V)正丁醇,搅拌,升温至10℃,保温4h,过滤;向滤渣中加入2.4L70%(V/V)正丁醇,搅拌,升温至80℃,保温0.5h,过滤,收集滤液;再向滤渣中加入2.4L70%(V/V)正丁醇,搅拌,升温至80℃,保温0.5h,过滤,合并滤液得到4.8L浸提液。45℃,100mbar,旋转蒸发浓缩至0.4L。液相检测浓缩后悬浊液中CBD浓度为12.1g/L,提取率96.5%。

萃取:向浸膏的浓缩液中加入120ml正己烷体积,萃取温度10℃,萃取时间60分钟,完成萃取后静置分液,合并有正己烷萃取液。使用60ml的水溶液进行萃取,萃取温度40℃,萃取时间60分钟,完成萃取后静置分液。使用700ml的60%(V/V)异丙醇溶液和上步正己烷溶液进行萃取,萃取温度10℃,萃取时间60分钟,完成萃取后静置、分液,合并收集80%(V/V)醇溶液,CBD浓度为1.4mg/ml。

脱色:将60%(V/V)异丙醇水萃取溶液相加入0.2倍的活性炭,搅拌4h;抽滤去除活性炭,用60%(V/V)异丙醇水溶液淋洗滤饼4次,收集液体即为目标物脱色液;纯化水洗涤滤饼,得到洗涤液进入醇回收系统;浓缩脱色液5倍,浓缩后形成浓度20g/L(大麻二酚纯品/升悬浊液)的悬浊液,浓缩后体系氮气保护,80℃转化6小时。

大孔树脂的吸附解析:45mlLX-T83(西安蓝晓科技新材料股份有限公司生产)大孔树脂用60%(V/V)的异丙醇水溶液湿法装柱,色谱柱直径1cm,装填高度57cm;使用60%(V/V)异丙醇水溶平衡大孔树脂柱,流速1.5ml/min,平衡1h;将上步浓缩悬浊液2000ml上样至大孔树脂柱,正向上样,流速1.5ml/min流出液进入异丙醇回收系统;使用40%(V/V)异丙醇水溶液洗杂,流速1.5ml/min,洗杂30min,流出液进入醇回收系统;使用70%(V/V)异丙醇水溶液解析,解析体积8倍柱体积,解析过程流速1.5ml/min,收集解析液,浓缩至浸膏,得到11.38g浸膏,CBD含量34.2%,收率97.3%。使用90%丙酮水溶液对大孔树脂进行再生,再生过程流速1.5ml/min,时间1小时,流出液进入再生溶剂回收系统;

反相层析分离:47mlLX-2000层析树脂(西安蓝晓科技新材料股份有限公司生产)加入80ml50%(V/V)异丙醇,湿法装柱,树脂柱直径10mm,高度600mm,装柱压力10Mpa,完成装柱后使用50%异丙醇平衡,流速4.7ml/min,平衡40min;上步浸膏加入70%(V/V)异丙醇80m搅拌溶解,取其中30ml上样,载量16.8g/L(CBD纯品/反相填料)保持流速4.7ml/min,上样结束后,60%(V/V)异丙醇洗涤3h,70%(V/V)异丙醇洗脱1h。收集60%异丙醇前2h洗脱液0.6L,浓缩得到CBDV组分0.47g。收集其余洗脱液0.6L,45℃,100mbar,旋转蒸发浓缩至浸膏0.54g。液相检测进高中CBD含量88%,回收率93%。

结晶:使用5ml正己烷25℃溶解上述浸膏。溶解完成后,降温至-40℃,保温48h,离心、干燥得到纯度99.4%的大麻二酚晶体0.49g。

实施例六

浸提:500gCBD含量为0.5%(w/w)的工业大麻花叶,粉碎至平均粒径0.5mm,过筛网,加入纯水3.2L,搅拌,升温至20℃,保温3.5h,过滤;向滤渣中加入3.2L10%(V/V)异丙醇,搅拌,升温至20℃,保温3.5h,过滤;向滤渣中加入3.2L90%(V/V)异丙醇,搅拌,升温至40℃,保温2h,过滤,收集滤液;再向滤渣中加入3.2L90%(V/V)异丙醇,搅拌,升温至40℃,保温2h,过滤,合并滤液得到6.4L浸提液。45℃,100mbar,旋转蒸发浓缩至0.4L。液相检测浓缩后悬浊液中CBD浓度为6.09g/L,提取率97.5%。

萃取:向浸膏的浓缩液中加入400ml正己烷体积,萃取温度10℃,萃取时间50分钟,完成萃取后静置分液,合并有正己烷萃取液。使用800ml积的10%(V/V)异丙醇溶液进行萃取,萃取温度20℃,萃取时间40分钟,完成萃取后静置分液。使用1600的70%(V/V)异丙醇溶液和上步正己烷溶液进行萃取,萃取温度10℃,萃取时间50分钟,完成萃取后静置、分液,合并收集80%(V/V)醇溶液,CBD浓度为1.4mg/ml。

脱色:将80%(V/V)异丙醇水萃取溶液相加入10倍的活性炭,搅拌2h;抽滤去除活性炭,用70%(V/V)异丙醇水溶液淋洗滤饼2次,收集液体即为目标物脱色液;纯化水洗涤滤饼,得到洗涤液进入醇回收系统;浓缩脱色液5倍,浓缩后形成浓度20g/L(大麻二酚纯品/升悬浊液)的悬浊液,浓缩后体系氮气保护,90℃转化5小时。

大孔树脂的吸附解析:45mlLX-T83(西安蓝晓科技新材料股份有限公司生产)大孔树脂用30%(V/V)的异丙醇水溶液湿法装柱,色谱柱直径1cm,装填高度57cm;使用30%(V/V)异丙醇水溶平衡大孔树脂柱,流速1.5ml/min,平衡1h;将上步浓缩悬浊液400ml上样至大孔树脂柱,正向上样,流速1.5ml/min流出液进入异丙醇回收系统;使用30%(V/V)异丙醇水溶液洗杂,流速1.5ml/min,洗杂30min,流出液进入醇回收系统;使用60%(V/V)异丙醇水溶液解析,解析体积8倍柱体积,解析过程流速1.5ml/min,收集解析液,浓缩至浸膏,得到6.87g浸膏,CBD含量34.1%,收率96.1%。使用90%丙酮水溶液对大孔树脂进行再生,再生过程流速1.5ml/min,时间1小时,流出液进入再生溶剂回收系统;

反相层析分离:47mlLX-2000层析树脂(西安蓝晓科技新材料股份有限公司生产)加入80ml50%(V/V)异丙醇,湿法装柱,树脂柱直径10mm,高度600mm,装柱压力10Mpa,完成装柱后使用50%异丙醇平衡,流速4.7ml/min,平衡40min;上步浸膏加入70%(V/V)异丙醇80m搅拌溶解,取其中30ml上样,载量16.8g/L(CBD纯品/反相填料)保持流速4.7ml/min,上样结束后,60%(V/V)异丙醇洗涤3h,70%(V/V)异丙醇洗脱1h。收集洗脱液0.6L。45℃,100mbar,旋转蒸发浓缩至浸膏0.84g。液相检测进高中CBD含量88%,回收率93%。

结晶:使用5ml正己烷25℃溶解上述浸膏。溶解完成后,降温至-30℃,保温48h,离心、干燥得到纯度99.4%的大麻二酚晶体0.84g。

实施例七

浸提:500gCBD含量为1%(w/w)的工业大麻花叶,粉碎至平均粒径0.8mm,过筛网,加入纯水4L,搅拌,升温至30℃,保温3h,过滤;向滤渣中加入4L10%(V/V)异丙醇,搅拌,升温至30℃,保温2h,过滤;向滤渣中加入4L90%(V/V)异丙醇,搅拌,升温至50℃,保温2h,过滤,收集滤液;再向滤渣中加入4L90%(V/V)异丙醇,搅拌,升温至50℃,保温2h,过滤,合并滤液得到8L浸提液。45℃,100mbar,旋转蒸发浓缩至0.5L。液相检测浓缩后悬浊液中CBD浓度为9.63g/L,提取率96.3%。

萃取:向浸膏的浓缩液中加入1L正己烷体积,萃取温度30℃,萃取时间30分钟,完成萃取后静置分液,合并有正己烷萃取液。使用1L的30%(V/V)异丙醇溶液进行萃取,萃取温度30℃,萃取时间20分钟,完成萃取后静置分液。使用3L的80%(V/V)异丙醇溶液和上步正己烷溶液进行萃取,萃取温度30℃,萃取时间30分钟,完成萃取后静置、分液,合并收集80%(V/V)醇溶液,CBD浓度为1.5mg/ml。

脱色:将80%(V/V)异丙醇水萃取溶液相加入15倍的活性炭,搅拌1h;抽滤去除活性炭,用80%(V/V)异丙醇水溶液淋洗滤饼2次,收集液体即为目标物脱色液;纯化水洗涤滤饼,得到洗涤液进入醇回收系统;浓缩脱色液5倍,浓缩后形成浓度20g/L(大麻二酚纯品/升悬浊液)的悬浊液,浓缩后体系氮气保护,100℃转化3小时。

大孔树脂的吸附解析:45mlLX-T83(西安蓝晓科技新材料股份有限公司生产)大孔树脂用30%(V/V)的异丙醇水溶液湿法装柱,色谱柱直径1cm,装填高度57cm;使用30%(V/V)异丙醇水溶平衡大孔树脂柱,流速1.5ml/min,平衡1h;将上步浓缩悬浊液300ml上样至大孔树脂柱,正向上样,流速1.5ml/min流出液进入异丙醇回收系统;使用30%(V/V)异丙醇水溶液洗杂,流速1.5ml/min,洗杂30min,流出液进入醇回收系统;使用60%(V/V)异丙醇水溶液解析,解析体积8倍柱体积,解析过程流速1.5ml/min,收集解析液,浓缩至浸膏,得到13.64g浸膏,CBD含量33.9%,收率96.1%。使用90%丙酮水溶液对大孔树脂进行再生,再生过程流速1.5ml/min,时间1小时,流出液进入再生溶剂回收系统;

反相层析分离:47mlLX-T83SS层析树脂(西安蓝晓科技新材料股份有限公司生产)加入80ml50%(V/V)异丙醇,湿法装柱,树脂柱直径10mm,高度600mm,装柱压力10Mpa,完成装柱后使用50%(V/V)异丙醇平衡,流速4.7ml/min,平衡40min;上步浸膏加入70%(V/V)异丙醇80m搅拌溶解,取其中30ml上样,载量16.8g/L(CBD纯品/反相填料)保持流速4.7ml/min,上样结束后,60%(V/V)异丙醇洗涤3h,70%(V/V)异丙醇洗脱1h。收集洗脱液0.6L。45℃,100mbar,旋转蒸发浓缩至浸膏0.834g。液相检测进高中CBD含量88%,回收率93%。

结晶:使用5ml正己烷25℃溶解上述浸膏。溶解完成后,降温至-30℃,保温48h,离心、干燥得到纯度99.4%的大麻二酚晶体0.74g。

实施例八

浸提:1kgCBD含量为0.7%(w/w)的工业大麻花叶,粉碎至平均粒径2mm,过筛网,加入纯水8L,搅拌,升温至80℃,保温2h,过滤;向滤渣中加入6L30%(V/V)乙醇,搅拌,升温至70℃,保温2h,过滤;向滤渣中加入6L90%(V/V)乙醇,搅拌,升温至70℃,保温2h,过滤,收集滤液;再向滤渣中加入6L90%(V/V)乙醇,搅拌,升温至70℃,保温2h,过滤,合并滤液得到12L浸提液。45℃,100mbar,旋转蒸发浓缩至0.66L。液相检测浓缩后悬浊液中CBD浓度为10.3g/L,提取率97.1%,液相检测图谱见附图5。

萃取:向浸膏的浓缩液中加入0.66L正己烷体积,萃取温度20℃,萃取时间10分钟,完成萃取后静置分液,萃取两次,合并正己烷萃取液1.33L。使用1.33L的30%(V/V)乙醇溶液进行萃取,萃取温度20℃,萃取时间10分钟,完成萃取后静置分液。保留正己烷组分,使用4L的70%(V/V)乙醇溶液和上步正己烷溶液进行萃取,萃取温度20℃,萃取时间10分钟,完成萃取后静置、分液,共萃取3次,合并收集70%(V/V)乙醇溶液12L,CBD浓度为0.55mg/ml,萃取过程回收率97.2%,液相检测图谱见附图6。

脱色:将70%(V/V)乙醇水萃取溶液相加入33g活性炭,搅拌2h;抽滤去除活性炭,用70%(V/V)乙醇水溶液淋洗滤饼1次,收集液体即为目标物脱色液;纯化水洗涤滤饼,得到洗涤液进入醇回收系统;45℃,100mbar,旋转蒸发浓缩脱色液至650ml,浓度10.1g/L(大麻二酚纯品/升悬浊液)的悬浊液,浓缩后体系氮气保护,110℃转化2小时,液相检测图谱见附图7。

大孔树脂的吸附解析:130mlLX-T83(西安蓝晓科技新材料股份有限公司生产)大孔树脂用50%(V/V)的乙醇水溶液湿法装柱,色谱柱直径1.6cm,装填高度65cm;使用50%(V/V)乙醇水溶平衡大孔树脂柱,流速1.5ml/min,平衡2h;将上步浓缩悬浊液650ml加入90%乙醇650ml混匀后上样至大孔树脂柱,正向上样,流速1.5ml/min流出液进入乙醇回收系统;使用50%(V/V)乙醇水溶液洗杂,流速1.5ml/min,洗杂30min,流出液进入乙醇回收系统;使用70%(V/V)乙醇水溶液解析,解析体积9倍柱体积,解析过程流速1.5ml/min,收集解析液,浓缩至浸膏,得到14.15g浸膏,CBD含量44.6%,收率96.1%,液相检测图谱见附图8。使用90%丙酮水溶液对大孔树脂进行再生,再生过程流速1.5ml/min,时间2小时,流出液进入再生溶剂回收系统。

反相层析分离:47mlLX-T83SS层析树脂(西安蓝晓科技新材料股份有限公司生产)加入80ml60%(V/V)乙醇,湿法装柱,树脂柱直径10mm,高度600mm,装柱压力10Mpa,完成装柱后使用60%(V/V乙醇平衡,流速4.7ml/min,平衡40min;上步浸膏加入70%(V/V)乙醇80m搅拌溶解,取其中15ml上样,载量25g/L(CBD纯品/反相填料)保持流速4.7ml/min,上样结束后,60%(V/V)异丙醇洗脱2h,70%(V/V)异丙醇洗脱1h。分别收集60%洗脱液0.6L,70%洗脱液0.3L。45℃,100mbar,旋转蒸发浓缩至浸膏。分别得到CBDV组分0.77g,CBD组分1.21g。液相检测进高中CBD含量91%,回收率93%,液相检测图谱见附图9。

结晶:使用5ml正己烷25℃溶解上述浸膏。溶解完成后,降温至-50℃,保温46h,离心、干燥得到纯度99.8%的大麻二酚晶体0.738g,液相检测图谱见附图10。

图1

图2

图3

图4

图5

图6

图7

图8

图9

图10

摘自国家发明专利,发明人:张赪高,月静,任超鑫,智旭亮,贾晓妮,刘琼智,彩辉,申请号202010335132.5,申请日2020.04.24