摘 要:本发明具体涉及一种银系剑麻基活性炭纤维抗菌混纺面料的制备方法,步骤如下:表层制造:所述表层采用银系剑麻基活性炭纤维抗菌面料制成,所述银系剑麻基活性炭纤维抗菌面料采用经线和纬线互相交织而成,所述经线为银系剑麻基活性炭纤维和棉纤维的混纺纱,所述纬线为羊毛纤维和棉纤维的混纺纱;中间层制造:所述第一面料层和第三面料层中羊毛纤维与棉纤维先混纺,然后再与银系剑麻基活性炭纤维混纺,织造成布,所述第二面料层采用棉纤维纺纱制造而成,所述第一面料层、第二面料层和第三面料层依次通过点胶或针线缝合的方式贴合在一起;里层制造;贴合一体。本发明提供的一种银系剑麻基活性炭纤维抗菌混纺面料的制备方法,制备好的面料具有良好的银系剑麻基活性炭纤维抗菌功能,并且其制备工艺过程简单、易操作。

技术要点

1.一种银系剑麻基活性炭纤维抗菌混纺面料的制备方法,其特征在于,包括以下步骤:

a表层制造:所述表层采用银系剑麻基活性炭纤维抗菌面料制成,所述银系剑麻基活性炭纤维抗菌面料采用经线和纬线互相交织而成,所述经线为银系剑麻基活性炭纤维和棉纤维的混纺纱,所述纬线为羊毛纤维和棉纤维的混纺纱;

b中间层制造:所述第一面料层和第三面料层中羊毛纤维与棉纤维先混纺,然后再与银系剑麻基活性炭纤维混纺,织造成布,所述第二面料层采用棉纤维纺纱制造而成,所述第一面料层、第二面料层和第三面料层依次通过点胶或针线缝合的方式贴合在一起;

c里层制造:先将银系剑麻基活性炭纤维、羊毛纤维和棉纤维混合均匀,然后经清棉-梳棉-并条-粗纱-细沙-自动络筒-蒸纱-高速并线-倍捻处理得到精仿纱,然后织造而成里层的面料;

d贴合一体:将表层、中间层和里层依次贴合,再经过熟成、定型、轧光得到产品。

2.根据权利要求1所述的银系剑麻基活性炭纤维抗菌混纺面料的制备方法,其特征在于:所述步骤a中,利用磷酸活化方法,制备各种剑麻基活性炭纤维,并利用活性炭纤维的氧化还原特性及吸附性能,在其上负载金属银。

3.根据权利要求2中任一项所述的银系剑麻基活性炭纤维抗菌混纺面料的制备方法,其特征在于:所述步骤c之后,将里层的面料加入2%的净洗剂和8%的柔软剂进行水洗处理,水温控制在30-40℃,水洗20-30分钟。

4.根据权利要求3所述的银系剑麻基活性炭纤维抗菌混纺面料的制备方法,其特征在于:所述步骤d中熟成加工的时间为10-20h,温度为20-50℃,湿度为40-60%。

5.根据权利要求4所述的银系剑麻基活性炭纤维抗菌混纺面料的制备方法,其特征是:所述步骤d中,所述轧光加工的温度为60-100℃,压力为50-100Kg/cm2,速度为15-30m/min。

技术领域

本发明属于面料技术领域,具体涉及一种银系剑麻基活性炭纤维抗菌混纺面料的制备方法。

背景技术

随着人们环保和保健意识的不断增强,越来越多的人开始关注天然纤维,棉纤维作为应用最普遍的天然纤维,被广泛应用于各类纺织品生产中。目前市场上的纱线层出不穷,材质结构各不相同,广泛应用于织布、制绳、制线等生活领域。新疆棉纤维因它的柔长在纺织业中十分出名,被人们誉为绵中极品,其具有纱纰少、条干均匀光洁、可染性高的优点。然而目前市场上的棉纤维混纺纱的弹性和保暖性并不好,因此,织造完成后的织物存在保暖效果差、弹力差的缺点。

防止细菌对人体的伤害,已经被越来越多的消费者所重视。银系剑麻基活性炭纤维是一种人体避免细菌侵害的保护纤维。

有鉴于此,亟需发展一种银系剑麻基活性炭纤维抗菌混纺面料的制备方法。

发明内容

本发明的目的是提供一种银系剑麻基活性炭纤维抗菌混纺面料的制备方法,包括以下步骤:

a表层制造:所述表层采用银系剑麻基活性炭纤维抗菌面料制成,所述银系剑麻基活性炭纤维抗菌面料采用经线和纬线互相交织而成,所述经线为银系剑麻基活性炭纤维和棉纤维的混纺纱,所述纬线为羊毛纤维和棉纤维的混纺纱;

b中间层制造:所述第一面料层和第三面料层中羊毛纤维与棉纤维先混纺,然后再与银系剑麻基活性炭纤维混纺,织造成布,所述第二面料层采用棉纤维纺纱制造而成,所述第一面料层、第二面料层和第三面料层依次通过点胶或针线缝合的方式贴合在一起;

c里层制造:先将银系剑麻基活性炭纤维、羊毛纤维和棉纤维混合均匀,然后经清棉-梳棉-并条-粗纱-细沙-自动络筒-蒸纱-高速并线-倍捻处理得到精仿纱,然后织造而成里层的面料;

d贴合一体:将表层、中间层和里层依次贴合,再经过熟成、定型、轧光得到产品。

优选地,所述步骤a中,利用磷酸活化方法,制备各种剑麻基活性炭纤维,并利用活性炭纤维的氧化还原特性及吸附性能,在其上负载金属银。

优选地,所述步骤c之后,将里层的面料加入2%的净洗剂和8%的柔软剂进行水洗处理,水温控制在30-40℃,水洗20-30分钟。

优选地,所述步骤d中熟成加工的时间为10-20h,温度为20-50℃,湿度为40-60%。

优选地,所述步骤d中,所述轧光加工的温度为60-100℃,压力为50-100Kg/cm2,速度为15-30m/min。

由于采用上述技术方案,本发明具有以下优点和有益效果:

本发明提供的一种银系剑麻基活性炭纤维抗菌混纺面料的制备方法,制备好的面料具有良好的银系剑麻基活性炭纤维抗菌功能,并且其制备工艺过程简单、易操作。

具体实施方式

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

实施例1

一种银系剑麻基活性炭纤维抗菌混纺面料的制备方法,包括以下步骤:

a表层制造:所述表层采用银系剑麻基活性炭纤维抗菌面料制成,所述银系剑麻基活性炭纤维抗菌面料采用经线和纬线互相交织而成,所述经线为银系剑麻基活性炭纤维和棉纤维的混纺纱,所述纬线为羊毛纤维和棉纤维的混纺纱;

b中间层制造:所述第一面料层和第三面料层中羊毛纤维与棉纤维先混纺,然后再与银系剑麻基活性炭纤维混纺,织造成布,所述第二面料层采用棉纤维纺纱制造而成,所述第一面料层、第二面料层和第三面料层依次通过点胶或针线缝合的方式贴合在一起;

c里层制造:先将银系剑麻基活性炭纤维、羊毛纤维和棉纤维混合均匀,然后经清棉-梳棉-并条-粗纱-细沙-自动络筒-蒸纱-高速并线-倍捻处理得到精仿纱,然后织造而成里层的面料;

d贴合一体:将表层、中间层和里层依次贴合,再经过熟成、定型、轧光得到产品。

所述步骤a中,利用磷酸活化方法,制备各种剑麻基活性炭纤维,并利用活性炭纤维的氧化还原特性及吸附性能,在其上负载金属银,所述步骤c之后,将里层的面料加入2%的净洗剂和8%的柔软剂进行水洗处理,水温控制在30℃,水洗20分钟,所述步骤d中熟成加工的时间为10h,温度为20℃,湿度为40%,所述步骤d中,所述轧光加工的温度为60℃,压力为50Kg/cm2,速度为15m/min。

实施例2

一种银系剑麻基活性炭纤维抗菌混纺面料的制备方法,包括以下步骤:

a表层制造:所述表层采用银系剑麻基活性炭纤维抗菌面料制成,所述银系剑麻基活性炭纤维抗菌面料采用经线和纬线互相交织而成,所述经线为银系剑麻基活性炭纤维和棉纤维的混纺纱,所述纬线为羊毛纤维和棉纤维的混纺纱;

b中间层制造:所述第一面料层和第三面料层中羊毛纤维与棉纤维先混纺,然后再与银系剑麻基活性炭纤维混纺,织造成布,所述第二面料层采用棉纤维纺纱制造而成,所述第一面料层、第二面料层和第三面料层依次通过点胶或针线缝合的方式贴合在一起;

c里层制造:先将银系剑麻基活性炭纤维、羊毛纤维和棉纤维混合均匀,然后经清棉-梳棉-并条-粗纱-细沙-自动络筒-蒸纱-高速并线-倍捻处理得到精仿纱,然后织造而成里层的面料;

d贴合一体:将表层、中间层和里层依次贴合,再经过熟成、定型、轧光得到产品。

所述步骤a中,利用磷酸活化方法,制备各种剑麻基活性炭纤维,并利用活性炭纤维的氧化还原特性及吸附性能,在其上负载金属银。所述步骤c之后,将里层的面料加入2%的净洗剂和8%的柔软剂进行水洗处理,水温控制在40℃,水洗30分钟。所述步骤d中熟成加工的时间为20h,温度为50℃,湿度为60%。所述步骤d中,所述轧光加工的温度为100℃,压力为100Kg/cm2,速度为30m/min。

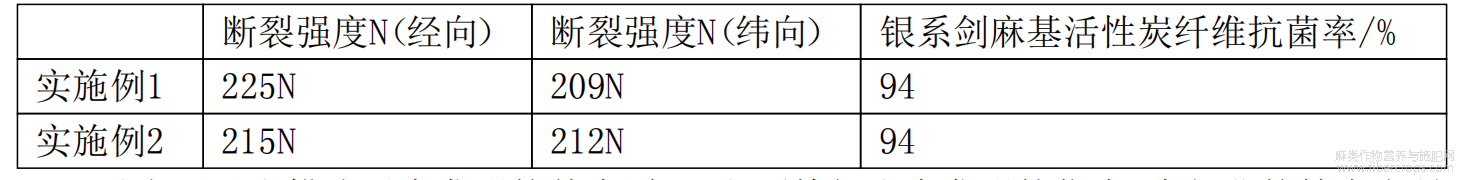

经检测,上述两个实施例制备的银系剑麻基活性炭纤维抗菌纺纱的各项指标如下表:

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。

摘自国家发明专利,申请号:201811138473 .2,申请日 2018.09.28,发明人:周建