摘要:本发明公开了一种苎麻酶脱-氧漂联合脱胶工艺,包括如下步骤:S1斩切原麻根部韧皮,将原麻放入第一浸泡液中浸泡,浸泡后放入软麻机中机械处理;S2将S1中软麻后的原麻加至酸性酶制剂溶液中浸泡;S3将S2中酸性酶制剂浸泡后的原麻第一次水洗,第一次水洗后加入第二浸泡液中浸漂,所述第二浸泡液呈碱性,浸漂后进行第二次水洗;S4将S3中第二次水洗后的原麻烘干处理,得到精干麻;所述S2中,按原麻的重量百分比计,酶制剂包括1.5%~3.0%的复合酶和0.2%~1.0%的脱胶助剂。所述S3中,第二浸泡液包括双氧水。本发明通过酶脱-氧漂联合处理苎麻,脱胶效果好、工艺简单、成本低,碱剂的用量少,提高原麻的白度。

技术要点

1.一种苎麻酶脱-氧漂联合脱胶工艺,其特征在于,包括如下步骤:

S1斩切原麻根部韧皮,将原麻放入第一浸泡液中浸泡,浸泡后放入软麻机中机械处理;S2将S1中软麻后的原麻加至酸性酶制剂溶液中浸泡;

S3将S2中酸性酶制剂浸泡后的原麻进行第一次水洗,第一次水洗后的原麻加入第二浸泡液中浸漂,所述第二浸泡液呈碱性,浸漂后进行第二次水洗;

S4将S3中第二次水洗后的原麻烘干处理,得到精干麻;

所述S2中,按原麻的重量百分比计,酸性酶制剂包括1.5%~3.0%的复合酶和0.2%~1.0%的脱胶助剂;

所述S3中,第二浸泡液包括双氧水。

2.根据权利要求1所述的苎麻酶脱-氧漂联合脱胶工艺,其特征在于,所述第二浸泡液还包括保护助剂,所述保护助剂为蒽醌、丹蒽醌或层状结晶二硅酸钠,按原麻的质量百分比计,所述保护助剂的添加量为1%~3%。

3.根据权利要求1所述的苎麻酶脱-氧漂联合脱胶工艺,其特征在于,所述酶制剂的各组分重量比为,酸性果胶酶:酸性木质素酶:酸性半纤维素酶=1~4:1:2~3。

4.根据权利要求3所述的苎麻酶脱-氧漂联合脱胶工艺,其特征在于,所述酸性果胶酶进行固定化处理。

5.根据权利要求4所述的苎麻酶脱-氧漂联合脱胶工艺,其特征在于,所述固定化处理采用包埋法,所述包埋法以酸性果胶酶为芯材、壳聚糖为壁材以及氯化钙为稳定剂。

6.根据权利要求1或2所述的苎麻酶脱-氧漂联合脱胶工艺,其特征在于,按原麻的重量百分比计,所述酸性酶制剂还包括0.5%~1.0%的聚半乳糖醛酸酶。

7.根据权利要求1或2所述的苎麻酶脱-氧漂联合脱胶工艺,其特征在于,所述脱胶助剂包括2-羟基丙酸、三聚磷酸钠、偏硅酸钠、4A沸石中的至少一种。

8.根据权利要求1或2所述的苎麻酶脱-氧漂联合脱胶工艺,其特征在于,所述S3中第二浸泡液中添加了缓释型碱剂,所述缓释型碱剂为氢氧化镁或氧化镁,按原麻的质量百分比计,所述缓释型碱剂的添加量为3%~5%。

9.根据权利要求1所述的苎麻酶脱-氧漂联合脱胶工艺,其特征在于,所述第一浸泡液包含15%~20%的乙醇;所述S1中,料液比1:10~15,浸泡温度为50℃~70℃,浸泡时间为10min~20min。

技术领域

本发明属于苎麻脱胶技术领域,具体地说,涉及一种苎麻酶脱-氧漂联合脱胶工艺。

背景技术

苎麻的脱胶工艺中较为常用的有化学脱胶和生物脱胶。化学脱胶是通过浸酸、碱液煮炼、氯漂达到脱胶的目的。然而,浸酸工艺要求严格,若控制不当,会影响原麻纤维的机械强度,且酸液对设备的腐蚀性很强;高温煮炼的耗水耗能高,脱胶废液中COD值高,废水处理难度大;氯漂对环境的影响大。生物脱胶包括微生物脱胶和酶脱胶,其中酶脱胶是直接利用脱胶酶制剂或者脱胶菌株产生酶纯化的酶作用于苎麻上,利用酶的生物活性降解苎麻纤维外包裹的胶质复合体,从而使纤维分离出来。但酶脱胶存在残胶率高、成本高、白度低的问题。

公开号为CN103726108B的专利,公开了一种黄麻纤维脱胶方法,步骤包括:(1)使用果胶酶进行脱胶,(2)使用木聚糖酶进行脱胶,(3)使用烧碱和纯碱进行精炼,(4)使用次氯酸钠进行漂白,(5)使用硫酸进行酸洗,(6)使用双氧水再次漂白。

上述的技术方案,整个脱胶方法操作繁琐、脱胶周期长、耗能高。

发明内容

经过大量的研究,我们发现,苎麻通过酶脱-氧漂联合处理,能够很好地除去原麻韧皮上的果胶、半纤维素和木质素,在脱胶过程中能够避免对纤维素的损伤。本申请的脱胶工艺,具备工序少、脱胶周期短、成本低的优点。

因此,本发明的目的是提供一种苎麻酶脱-氧漂联合脱胶工艺,包括以下步骤:

S1斩切原麻根部韧皮,将原麻放入第一浸泡液中浸泡,浸泡后放入软麻机中机械处理;

S2将S1中软麻后的原麻加至酸性酶制剂溶液中浸泡;

S3将S2中酸性酶制剂浸泡后的原麻第一次水洗,第一次水洗后加入第二浸泡液中浸漂,所述第二浸泡液呈碱性,浸漂后进行第二次水洗;

S4将S3中第二次水洗后的原麻烘干处理,得到精干麻;

所述S2中,按原麻的重量百分比计,酶制剂包括1.5%~3.0%的复合酶和0.2%~1.0%的脱胶助剂。

所述S3中,第二浸泡液包括双氧水和保护助剂。

本申请通过原麻预处理、酸性生物酶脱胶、一次水洗、双氧水碱漂脱胶和二次水洗对苎麻进行联合脱胶,能够充分除去胶质,减少酸、碱试剂的用量,降低对设备的损害。此外,避免使用次氯酸钠进行漂白,脱胶后的废液易于处理。

具体地,将原麻放入第一浸泡液中浸泡,能够使得原麻中的纤维素膨胀,但存在纤维分散性不好,再经软麻处理,能够提高纤维的分散效果,且处理量大。溶剂浸泡和软麻组合处理后原麻的苎麻纤维分散性好,麻皮脱落程度和纤维暴露程度都较好,处理后的纤维不容易断裂,柔软度较好,原麻杂菌含量低,同时原麻吸胀,能够促进营养内容物的溶出。

再将原麻通过酸性酶制剂浸泡酶解,酸性酶制剂由复合酶组成,复合酶作用于原麻胶质,从而使得其得到降解,脱除原麻胶质。在酸性条件下对胶质进行酶解处理,不仅可以更好地发挥复合酶的酶活,同时还可以软化纤维素,提高纤维素的分散效果。同时由于木质素存在于果胶的内层,酸化可以有利于木质素从果胶中脱离,有利于果胶酶作用于果胶,且酸化能够加速木质素的断裂,加速脱胶过程。

然而,由于酶的专一性作用,使得原麻中残留有部分胶质,且酶脱胶后原麻的白度低。脱胶处理后,进行第一水洗,第一水洗用于除去原麻残留的酶及糖类等物质。原麻在第一次水洗后放入第二浸泡液中浸漂,第二浸泡液中包含双氧水,双氧水在碱性条件下活化,作用于原麻,能够对原麻上残留的胶质起着脱胶漂白的作用。

本发明的有益效果表现在:

通过酶脱-氧漂联合处理苎麻,脱胶效果好、工艺简单、成本低,碱剂的用量少,提高原麻的白度。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

本发明提供了一种苎麻酶脱-氧漂联合脱胶工艺,包括如下步骤:

S1斩切原麻根部韧皮,将原麻放入第一浸泡液中浸泡,浸泡后放入软麻机中机械处理;

S2将S1中软麻后的原麻加至酸性酶制剂溶液中浸泡;

S3将S2中酸性酶制剂浸泡后的原麻第一次水洗,第一次水洗后加入第二浸泡液中浸漂,所述第二浸泡液呈碱性,浸漂后进行第二次水洗;

S4将S3中第二次水洗后的原麻烘干处理,得到精干麻;

所述S2中,按原麻的重量百分比计,酶制剂包括1.5%~3.0%的复合酶和0.2%~1.0%的脱胶助剂;

所述S3中,第二浸泡液包括双氧水。

在本发明中,第二浸泡液还包括保护助剂。由于双氧水的氧化作用强,使得纤维素氧化而发生剥皮反应,而造成纤维素的损伤、引起纤维素的韧性、拉伸强度的影响。双氧水在碱性条件下活化后,会增加双氧水的无效分解,从而使得双氧水过快分解,造成了纤维素的损伤。双氧水中加入保护助剂,能够抑制脱胶过程中双氧水的过快分解,稳定双氧水的分解速度,有利于脱胶稳定、均匀,同时增加双氧水的有效分解,从而减少对纤维素的损伤,有利于发挥双氧水的漂白作用,减少碱剂的用量,提高精干麻的质量。

本发明中,加入保护助剂能够减少双氧水的无效分解,从而减缓双氧水的氧化速率,减少对纤维素的损伤。具体地,保护助剂为螯合型保护助剂。螯合型保护助剂为蒽醌、丹蒽醌或层状结晶二硅酸钠,螯合型保护助剂通过螯合原麻中的金属离子,减少金属离子对双氧水的迅速分解。在碱性条件下蒽醌可以与纤维素末端的醛基迅速反应,将其氧化成羧基,使终止反应迅速发生,剥皮反应迅速停止,从而避免了纤维素的大量降解。蒽醌还具有络合铁离子、清除自由基的作用。丹蒽醌具有络合掩蔽铁离子、清除过量的强氧化性自由基、抑制纤维素和半纤维素的剥皮反应作用。层状结晶二硅酸钠具有极高的金属离子吸附能力,优良抗沉积能力和碱度缓冲能力,并且对污染小。

在本发明中,果胶酶具有高效催化作用,但在实际应用过程中还存在酶的稳定性差、易失去稳定性、重复使用率低的问题,通过将果胶酶固定化处理,能够克服以上问题。果胶酶固定化处理不但有助于提高酶的利用率,还可以增加对酸、碱、温度的稳定性。

在本发明中,所述固定化处理采用包埋法,所述包埋法以酸性果胶酶为芯材、壳聚糖为壁材以及氯化钙为稳定剂。采用常规的包埋工艺进行包埋。

在本发明中,按原麻的重量百分比计,所述酶制剂还包括0.5%~1.0%聚半乳糖醛酸酶。聚半乳糖醛酸酶是果胶酶的重要组分,通过加入聚半乳糖醛酸酶,能够提高对果胶的酶解作用。聚半乳糖醛酸酶是在有水参加反应的情况下促进聚半乳糖醛酸链水解的一种果胶酶,可通过水解作用专一性地分解果胶中两个非酯化的半乳糖醛酸残基之间的糖苷键,使高分子的半乳糖醛酸降解为小分子物质,进而提高对果胶的酶解作用。

在本发明中,酶解过程中,为了提高酶解效果,可通过加入螯合剂提高酶的活性,提高脱胶效果,脱胶助剂包括2-羟基丙酸、三聚磷酸钠、偏硅酸钠、4A沸石中的至少一种。此四种脱胶助剂对金属离子的吸附能力强、易于生物降解、对水生生物无害,能够软化水。此四种脱胶助剂进行复配后,具有一定的pH缓冲性,能够确保复合酶发挥最大的酶活。

在本发明中,常以氢氧化钠为活化剂促进双氧水的氧化,然而将氢氧化钠与双氧水加入到脱胶漂白液中,反应初始阶段pH过高,整个阶段中pH呈现不稳定的下降趋势,使得双氧水的分解速度无法控制,容易造成纤维素的损伤。通过以弱碱替代氢氧化钠活化双氧水,能够促进双氧水的有效分解。稀释型碱剂为氢氧化镁或氧化镁。在脱胶漂白液中,由于多种组分的存在,能够增加氢氧化镁或氧化镁的溶解度,同时随着氢氧化镁或氧化镁逐渐溶解于脱胶漂白液中,能够将脱胶漂白液的pH控制在一定的范围内。同时镁离子因可以捕捉原麻中的猛、铁等对双氧水分解有强烈催化作用的金属离子,能够保护纤维素。

实施例1:

一种苎麻酶脱-氧漂联合脱胶工艺,包括如下步骤:

S1斩切原麻根部韧皮,将原麻放入第一浸泡液中浸泡,浸泡后放入软麻机中机械处理;第一浸泡液为质量分数为18%的乙醇水溶液,料液比1:10,浸泡温度50℃,浸泡时间12min。

S2将S1中软麻后的原麻加至酸性酶制剂溶液中浸泡;采用草酸调节pH至4.0~5.0,料液比1:8,浸泡时间为12h,浸泡温度50℃。按原麻的重量百分比计,酸性酶制剂包括

1.5%的复合酶和0.2%的脱胶助剂。酸性酶制剂的各组分比例为,酸性果胶酶:酸性木质素酶=1:1:2,脱胶助剂为2-羟基丙酸。

S3将S2中酸性酶制剂浸泡后的原麻第一次水洗,第一次水洗次数为2次,第一次水洗后加入第二浸泡液中浸漂,所述第二浸泡液中加入了缓释型碱剂,使得所述第二浸泡液呈碱性,在第二浸泡液中浸漂后进行第二次水洗。具体地,第二浸泡液包括双氧水和保护助剂。按原麻的质量百分比计,缓释型碱剂的添加量为3%,双氧水的添加量为0.05%,保护助剂的添加量为1%,其余为水;所述缓释型碱剂为氢氧化镁,保护助剂为蒽醌。原麻与第二浸泡液的料液比1:12。

S4将S3中第二次水洗后的原麻烘干处理,得到精干麻。

实施例2:

本实施例与实施例1相比,其区别在于,脱胶助剂不同。

本实施例中脱胶助剂为三聚磷酸钠。

实施例3:

本实施例与实施例1相比,其区别在于,脱胶助剂不同。

本实施例中脱胶助剂为偏硅酸钠。

实施例4:

本实施例与实施例1相比,其区别在于,脱胶助剂不同。

本实施例中脱胶助剂为4A沸石。

实施例5:

本实施例与实施例1相比,其区别在于,脱胶助剂不同。

本实施例中1份脱胶助剂包括0.5份的三聚磷酸钠和0.5份的2-羟基丙酸。

实施例6:

本实施例与实施例1相比,其区别在于,脱胶助剂不同。

本实施例中1份脱胶助剂包括0.5份的偏硅酸钠和0.5份的4A沸石。

实施例7:

本实施例与实施例1相比,其区别在于,脱胶助剂不同。

本实施例中1份脱胶助剂包括0.6份的三聚磷酸钠和0.4份的2-羟基丙酸。

实施例8:

本实施例与实施例1相比,其区别在于,脱胶助剂不同。

本实施例中1份脱胶助剂包括0.8份的三聚磷酸钠和0.2份的2-羟基丙酸。

实施例9:

本实施例与实施例1相比,其区别在于,脱胶助剂不同。

本实施例中1份脱胶助剂包括0.3份的三聚磷酸钠、0.3份的2-羟基丙酸和0.4份的偏硅酸钠。

实施例10:

本实施例与实施例1相比,其区别在于,脱胶助剂不同。

本实施例中1份脱胶助剂包括0.4份的三聚磷酸钠、0.4份的2-羟基丙酸和0.2份的偏硅酸钠。

实施例11:

本实施例与实施例1相比,其区别在于,脱胶助剂不同。

本实施例中1份脱胶助剂包括0.4份的4A沸石、0.4份的2-羟基丙酸和0.2份的偏硅酸钠。

实施例12:

本实施例与实施例1相比,其区别在于,脱胶助剂不同。

本实施例中1份脱胶助剂包括0.2份的4A沸石、0.4份的2-羟基丙酸、0.2份的偏硅酸钠和0.2份的三聚磷酸钠。

实施例13:

本实施例与实施例1的区别在于,酸不同。

酸为冰醋酸。

实施例14:

本实施例与实施例1的区别在于,缓释型碱剂不同。

本实施例中缓释型碱剂为氢氧化镁。

实施例15:

本实施例与实施例1的区别在于,缓释型碱剂不同。

本实施例中保护助剂为丹蒽醌。

实施例16:

本实施例与实施例1的区别在于,缓释型碱剂不同。

本实施例中保护助剂为层状结晶二硅酸钠。

实施例17:

本实施例与实施例1的区别在于,本实施例中酸性果胶酶经包埋处理。具体地,所述包埋法以酸性果胶酶为芯材、壳聚糖为壁材以及氯化钙为稳定剂。

实施例18:

一种苎麻酶脱-氧漂联合脱胶工艺,包括如下步骤:

S1斩切原麻根部韧皮,将原麻放入第一浸泡液中浸泡,浸泡后放入软麻机中机械处理;第一浸泡液为质量分数为15%的乙醇水溶液,料液比1:15,浸泡温度55℃,浸泡时间20min;

S2将S1中软麻后的原麻加至酸性酶制剂溶液中浸泡;采用草酸调节pH至4.0~5.0,料液比1:10,浸泡时间为15h,浸泡温度55℃。按原麻的重量百分比计,酸性酶制剂包括1.8%的复合酶和0.4%的脱胶助剂。酸性酶制剂的各组分比例为,酸性果胶酶:酸性木质素酶:酸性半纤维素酶=2:1:3,脱胶助剂为2-羟基丙酸;

S3将S2中酶制剂浸泡后的原麻第一次水洗,第一次水洗次数为2次,第一次水洗后加入第二浸泡液中浸漂,所述第二浸泡液呈碱性,在第二浸泡液中浸漂后进行第二次水洗。具体地,碱为缓释型碱剂,第二浸泡液包括双氧水和保护助剂。按原麻的质量百分比计,缓释型碱剂的添加量为3.5%,双氧水的添加量为0.15%,保护助剂的添加量为1.5%,余量为水,料液比1:15,所述缓释型碱剂为氢氧化镁;保护助剂为蒽醌。

S4将S3中第二次水洗后的原麻烘干处理,得到精干麻。

实施例19:

一种苎麻酶脱-氧漂联合脱胶工艺,包括如下步骤:

S1斩切原麻根部韧皮,将原麻放入第一浸泡液中浸泡,浸泡后放入软麻机中机械

处理;第一浸泡液为质量分数20%的乙醇水溶液,料液比1:12,浸泡温度60℃,浸泡时间18min;

S2将S1中软麻后的原麻加至酸性酶制剂溶液中浸泡;采用草酸调节pH至4.0~5.0,料液比1:8,浸泡时间为30h,浸泡温度60℃。按原麻的重量百分比计,酸性酶制剂包括2.0%的复合酶和0.6%的脱胶助剂。酸性酶制剂的各组分比例为,酸性果胶酶:酸性木质素酶:酸性半纤维素酶=3:1:3,脱胶助剂为2-羟基丙酸;

S3将S2中酶制剂浸泡后的原麻第一次水洗,第一次水洗次数为2次,第一次水洗后加入第二浸泡液中浸漂,所述第二浸泡液呈碱性,浸漂后进行第二次水洗;碱为缓释型碱剂,第二浸泡液包括双氧水和保护助剂。按原麻的质量百分比计,缓释型碱剂的添加量为4.0%,双氧水的添加量为0.20%,保护助剂的添加量为2.0%,余量为水。料液比1:18。所述缓释型碱剂为氢氧化镁;保护助剂为蒽醌。

S4将S3中第二次水洗后的原麻烘干处理,得到精干麻。

实施例20:

一种苎麻酶脱-氧漂联合脱胶工艺,包括如下步骤:

S1斩切原麻根部韧皮,将原麻放入第一浸泡液中浸泡,浸泡后放入软麻机中机械处理;第一浸泡液为质量分数为18%的乙醇水溶液,料液比1:15,浸泡温度65℃,浸泡时间16min。

S2将S1中软麻后的原麻加至酸性酶制剂溶液中浸泡;采用草酸调节pH至4.0~5.0,料液比1:12,浸泡时间为25h,浸泡温度65℃。按原麻的重量百分比计,酸性酶制剂包括2.5%的复合酶和0.8%的脱胶助剂;酸性酶制剂的各组分比例为,酸性果胶酶:酸性木质素酶:酸性半纤维素酶=4:1:2,脱胶助剂为2-羟基丙酸。

S3将S2中酸性酶制剂浸泡后的原麻第一次水洗,第一次水洗次数为2次,第一次水洗后加入第二浸泡液中浸漂,所述第二浸泡液呈碱性,在第二浸泡液中浸漂后进行第二次水洗。具体地,碱为缓释型碱剂,第二浸泡液包括双氧水和保护助剂。按原麻的质量百分比计,缓释型碱剂的添加量为4.5%,双氧水的添加量为0.10%,保护助剂的添加量为2.5%,余量为水。料液比1:20,所述缓释型碱剂为氢氧化镁,保护助剂为蒽醌。

S4将S3中第二次水洗后的原麻烘干处理,得到精干麻。

实施例21:

S1斩切原麻根部韧皮,将原麻放入第一浸泡液中浸泡,浸泡后放入软麻机中机械处理;第一浸泡液质量分数为20%的乙醇水溶液,料液比1:14,浸泡温度70℃,浸泡时间14min;

S2将S1中软麻后的原麻加至酸性酶制剂溶液中浸泡;采用草酸调节pH至4.0~5.0,料液比1:11,浸泡时间为36h,浸泡温度70℃。按原麻的重量百分比计,酸性酶制剂包括

3.0%的复合酶和1.0%的脱胶助剂。酸性酶制剂的各组分比例为,酸性果胶酶:酸性木质素酶:酸性半纤维素酶=3:1:3,脱胶助剂为2-羟基丙酸。

S3将S2中酸性酶制剂浸泡后的原麻第一次水洗,第一次水洗次数为2次,第一次水洗后加入第二浸泡液中浸漂,所述第二浸泡液呈碱性,在第二浸泡液中浸漂后进行第二次水洗。具体地,碱为缓释型碱剂,第二浸泡液包括双氧水和保护助剂。按原麻的质量百分比计,缓释型碱剂的添加量为5.0%,双氧水的添加量为0.18%,保护助剂的添加量为3.0%,余量为水。料液比1:16,所述缓释型碱剂为氢氧化镁;保护助剂为蒽醌。

S4将S3中第二次水洗后的原麻烘干处理,得到精干麻。

实验例 不同脱胶方式对精干麻品质的影响

对比例1:生物酶脱胶

将苎麻软麻处理后,加入酶液煮炼脱胶,酶为复合酶,复合酶制剂添加量苎麻重量的3%,苎麻与脱胶液浴比为1:1.5,pH为8.5,脱胶温度控制在40℃,脱胶时间为2h,脱胶后再经常规沤麻、洗麻、碱煮、漂洗烘干,得到精干麻。复合酶包括碱性果胶酶、葡聚糖酶、木聚糖酶和甘露聚糖酶,重量比为1:8:2:1。

对比例2:化学蒸煮脱胶

用浓度为1.8g/L硫酸水溶液浸泡原麻,浴比是原麻∶硫酸水溶液=1∶10重量比浸泡,温度为55℃,浸酸时间为1h;用清水冲洗浸泡好的原麻,至pH为7后,沥干水份;用浓度70g/L的NaOH水溶液常温下浸泡并沥干沥干水份;浴比为原麻:NaOH水溶液=1:10的重量比,浸碱时间为5min;将处理好的麻料,加入煮炼助剂、三聚磷酸钠及水一起煮炼,煮炼助剂的用量为原麻的2%的重量比;三聚磷酸钠的用量为原麻的1%的重量比;加水量是原麻∶水=1:8的重量比,煮炼60min;将处理好的麻料用清水冲洗二遍,经干燥得到精干麻。

对比例3:氧化脱胶

将质量分数为5%的过氧化氢、3%的氢氧化钠、4%的三聚磷酸钠加入水中,配成脱胶液。将原麻加入脱胶液中水浴,料液比为1:5,升温至85℃保温1h。取出苎麻并用清水洗涤后,浸入含有质量分数为5%亚硫酸氢钠的溶液中,在90℃下保温50min,烘干得到精干麻。

实验例:

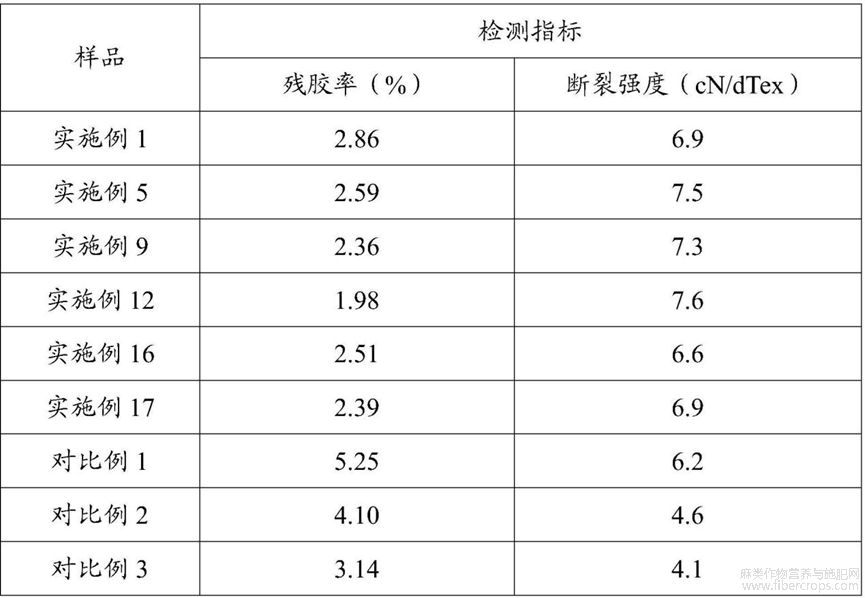

取如下样品进行残胶率和单纤维断裂强度的测定:(1)实施例1;(2)实施例5;(3)实施例9;(4)实施例12;(5)实施例16;(6)实施例17;(7)对比例1;(8)对比例2;(9)对比例3.

检测方法:

(1)残胶率的测定

采用国标GB5889-1986《苎麻化学成分定量分析方法》进行残胶率的测试。

(2)单纤维断裂强度的测定

采用国标GB5889-1986《苎麻化学成分定量分析方法》进行单纤维断裂强度的测试。

实验结果如表1所示。

表1 不同脱胶方法对精干麻残胶率、单纤维断裂强力、单纤维断裂强度的结果测定

结果表明:经实验例脱胶得到的精干麻,其残胶率低、断裂强度高,能够很好的脱除胶质、将单纤维显露而出,同时对纤维素的损伤程度降到最低。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

摘自国家发明专利,发明人:张小祝,别晓东,杨继前,廖光辉,王惠,申请号202010282582.2,申请日2020.04.08