摘要:本发明提供了一种苎麻骨微纤化纤维素及其制备方法和应用,属于吸附材料技术领域。本发明中苎麻骨微纤化纤维素的制备方法,包括以下步骤:将苎麻骨粉与水混合后进行蒸汽爆破预处理;将所得预处理苎麻骨粉与氢氧化钠溶液混合后进行碱处理;将所得苎麻骨粗纤维素、醋酸缓冲液和次氯酸钠水溶液混合后进行漂白处理;将所得苎麻骨纤维素与水混合,得到苎麻骨纤维素悬浮液,将苎麻骨纤维素悬浮液进行匀浆处理,将匀浆处理后所得体系进行固液分离,所得固体物料经冷冻干燥,得到苎麻骨微纤化纤维素。采用上述方法制备的苎麻骨微纤化纤维素具有疏松多孔网状结构,其作为吸附剂对于染料具有较好的吸附效果,且原料资源丰富,工艺简单,生产成本较低。

技术要点

1.一种苎麻骨微纤化纤维素的制备方法,其特征在于,包括以下步骤:

(1)将苎麻骨粉与水混合后进行蒸汽爆破预处理,得到预处理苎麻骨粉;

(2)将所述步骤(1)中预处理苎麻骨粉与氢氧化钠溶液混合后进行碱处理,得到苎麻骨粗纤维素;

(3)将所述步骤(2)中苎麻骨粗纤维素、醋酸缓冲液和次氯酸钠水溶液混合后进行漂白处理,得到苎麻骨纤维素;

(4)将所述步骤(3)中苎麻骨纤维素与水混合,得到苎麻骨纤维素悬浮液,将所述苎麻骨纤维素悬浮液进行匀浆处理,将匀浆处理后所得体系进行固液分离,所得固体物料经冷冻干燥,得到苎麻骨微纤化纤维素。

2.根据权利要求1所述的制备方法,其特征在于,所述步骤(1)中苎麻骨粉与水的质量比为1:4~6,所述蒸汽爆破预处理的温度为110~130℃,时间为20~30min。

3.根据权利要求1所述的制备方法,其特征在于,所述步骤(2)中碱处理的次数为2~3次。

4.根据权利要求3所述的制备方法,其特征在于,所述氢氧化钠溶液的浓度为5~8wt.%,进行碱处理时体系中固体物料与氢氧化钠溶液的用量比为1g:10~15mL;所述碱处理的温度为75~85℃,单次碱处理的时间为1.5~2.5h。

5.根据权利要求1所述的制备方法,其特征在于,所述步骤(3)中漂白处理的次数为2~3次。

6.根据权利要求5所述的制备方法,其特征在于,所述醋酸缓冲液由氢氧化钠、冰醋酸和水混合配制而成,所述醋酸缓冲液中氢氧化钠的用量为30g/L,冰醋酸的用量为70mL/L;所述次氯酸钠水溶液的浓度为1~2wt.%;进行漂白处理时体系中固体物料与醋酸缓冲液、次氯酸钠水溶液的用量比为1g:5~10mL:5~10mL;所述漂白处理的温度为75~85℃,单次漂白处理的时间为0.5~1.5h。

7.根据权利要求1所述的制备方法,其特征在于,所述步骤(4)中匀浆处理的次数为8~10次。

8.根据权利要求7所述的制备方法,其特征在于,进行匀浆处理时体系的固含量为4~6wt.%;所述匀浆处理的转速为20000~25000rpm,单次匀浆处理的时间为5~8min。

9.权利要求1~8任一项所述制备方法制备得到的苎麻骨微纤化纤维素。

10.权利要求9所述苎麻骨微纤化纤维素作为吸附剂在印染废水处理领域中的应用。

技术领域

本发明涉及吸附材料技术领域,尤其涉及一种苎麻骨微纤化纤维素及其制备方法和应用。

背景技术

随着工业的快速发展,由废水引起的环境污染问题日益突出。其中,染料的化学稳定性强,不易生物降解,因此印染废水处理是一项棘手的工作。传统的印染废水处理方法,主要包括絮凝沉淀法、化学氧化法、膜分离法和生物降解法。这些方法虽然可以在一定程度上降低印染废水中染料的含量,但仍然存在着各式各样的缺陷,例如,实际应用中局限性较大、成本高、可操作性差、容易造成二次污染等。

近年来,吸附法由于具有成本低、安全无毒且操作简单等优点而备受青睐。在使用吸附法进行印染废水处理的过程中,主要是利用吸附剂吸附分离水中的染料污染物,通过吸附剂与染料污染物之间的物理吸附、化学吸附和离子交换吸附等相互作用,实现对印染废水的净化处理,在此过程中,吸附剂的选择对最终的印染废水处理效果至关重要。因此,开发新型高效、低成本的吸附剂在印染废水处理领域具有十分重要的现实意义。

发明内容

本发明的目的在于提供一种苎麻骨微纤化纤维素及其制备方法和应用,采用本发明提供的方法制备得到的苎麻骨微纤化纤维素具有疏松多孔网状结构,其作为吸附剂对于染料具有较好的吸附效果,且原料资源丰富,工艺简单,生产成本较低。

为了实现上述发明目的,本发明提供以下技术方案:

一种苎麻骨微纤化纤维素的制备方法,包括以下步骤:

(1)将苎麻骨粉与水混合后进行蒸汽爆破预处理,得到预处理苎麻骨粉;

(2)将所述步骤(1)中预处理苎麻骨粉与氢氧化钠溶液混合后进行碱处理,得到苎麻骨粗纤维素;

(3)将所述步骤(2)中苎麻骨粗纤维素、醋酸缓冲液和次氯酸钠水溶液混合后进行漂白处理,得到苎麻骨纤维素;

(4)将所述步骤(3)中苎麻骨纤维素与水混合,得到苎麻骨纤维素悬浮液,将所述苎麻骨纤维素悬浮液进行匀浆处理,将匀浆处理后所得体系进行固液分离,所得固体物料经冷冻干燥,得到苎麻骨微纤化纤维素。

优选地,所述步骤(1)中苎麻骨粉与水的质量比为1:4~6,所述蒸汽爆破预处理的温度为110~130℃,时间为20~30min。

优选地,所述步骤(2)中碱处理的次数为2~3次。

优选地,所述氢氧化钠溶液的浓度为5~8wt.%,进行碱处理时体系中固体物料与氢氧化钠溶液的用量比为1g:10~15mL;

所述碱处理的温度为75~85℃,单次碱处理的时间为1.5~2.5h。

优选地,所述步骤(3)中漂白处理的次数为2~3次。

优选地,所述醋酸缓冲液由氢氧化钠、冰醋酸和水混合配制而成,所述醋酸缓冲液中氢氧化钠的用量为30g/L,冰醋酸的用量为70mL/L;所述次氯酸钠水溶液的浓度为1~2wt.%;进行漂白处理时体系中固体物料与醋酸缓冲液、次氯酸钠水溶液的用量比为1g:5~10mL:5~10mL;

所述漂白处理的温度为75~85℃,单次漂白处理的时间为0.5~1.5h。

优选地,所述步骤(4)中匀浆处理的次数为8~10次。

优选地,进行匀浆处理时体系的固含量为4~6wt.%;

所述匀浆处理的转速为20000~25000rpm,单次匀浆处理的时间为5~8min。

本发明提供了上述技术方案所述制备方法制备得到的苎麻骨微纤化纤维素。

本发明提供了上述技术方案所述苎麻骨微纤化纤维素作为吸附剂在印染废水处理领域中的应用。

本发明提供了一种苎麻骨微纤化纤维素的制备方法,包括以下步骤:(1)将苎麻骨粉与水混合后进行蒸汽爆破预处理,得到预处理苎麻骨粉;(2)将所述步骤(1)中预处理苎麻骨粉与氢氧化钠溶液混合后进行碱处理,得到苎麻骨粗纤维素;(3)将所述步骤(2)中苎麻骨粗纤维素、醋酸缓冲液和次氯酸钠水溶液混合后进行漂白处理,得到苎麻骨纤维素;

(4)将所述步骤(3)中苎麻骨纤维素与水混合,得到苎麻骨纤维素悬浮液,将所述苎麻骨纤维素悬浮液进行匀浆处理,将匀浆处理后所得体系进行固液分离,所得固体物料经冷冻干燥,得到苎麻骨微纤化纤维素。本发明利用蒸汽爆破预处理和碱处理得到苎麻骨粗纤维素,之后在漂白处理过程中,次氯酸钠可以去除残留的木质素和附着在苎麻骨纤维素上的其它成分,具体的,残留的木质素与次氯酸钠发生氧化反应,碎裂形成可溶性成分溶解在溶剂中被除去,而且次氯酸钠同时也会对苎麻骨纤维素产生氧化作用,从而一定程度降低苎麻骨纤维素强度,有利于使其经后续匀浆处理形成具有疏松多孔网状结构的苎麻骨微纤化纤维素。采用本发明提供的方法制备的苎麻骨微纤化纤维素具有较高的比表面积和较大的微孔结构,未经化学修饰和改性即能对染料具有较高的吸附量。此外,本发明以苎麻骨为原料制备苎麻骨微纤化纤维素作为吸附剂,原料资源丰富,工艺简单,生产成本较低。

附图说明

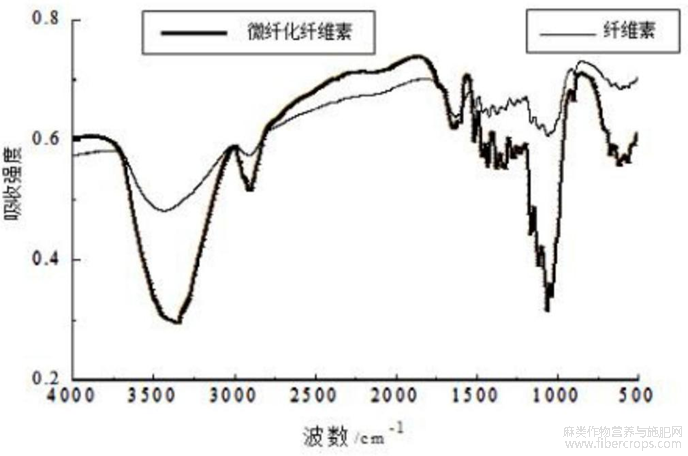

图1为实施例1制备的苎麻骨微纤化纤维素的SEM图;

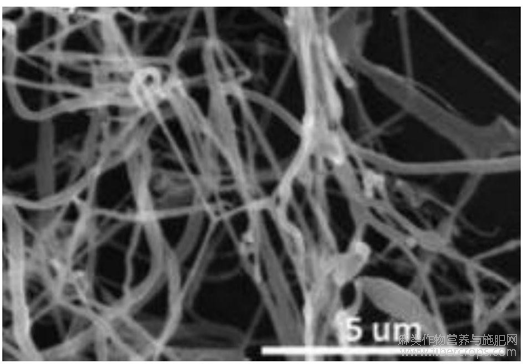

图2为实施例1制备的苎麻骨纤维素和苎麻骨微纤化纤维素的FT-IR吸收光谱图。

具体实施方式

本发明提供了一种苎麻骨微纤化纤维素的制备方法,包括以下步骤:

(1)将苎麻骨粉与水混合后进行蒸汽爆破预处理,得到预处理苎麻骨粉;

(2)将所述步骤(1)中预处理苎麻骨粉与氢氧化钠溶液混合后进行碱处理,得到苎麻骨粗纤维素;

(3)将所述步骤(2)中苎麻骨粗纤维素、醋酸缓冲液和次氯酸钠水溶液混合后进行漂白处理,得到苎麻骨纤维素;

(4)将所述步骤(3)中苎麻骨纤维素与水混合,得到苎麻骨纤维素悬浮液,将所述苎麻骨纤维素悬浮液进行匀浆处理,将匀浆处理后所得体系进行固液分离,所得固体物料经冷冻干燥,得到苎麻骨微纤化纤维素。

本发明将苎麻骨粉与水混合后进行蒸汽爆破预处理,得到预处理苎麻骨粉。在本发明中,所述苎麻骨粉的粒度优选为20~40目,所述苎麻骨粉优选由苎麻骨经粉碎得到。本发明以苎麻骨为原料制备苎麻骨微纤化纤维素作为吸附剂,原料资源丰富、成本廉价,既解决了苎麻骨焚烧污染环境问题,又提高了苎麻资源综合利用价值。

在本发明中,所述苎麻骨粉与水的质量比优选为1:4~6,更优选为1:5;所述蒸汽爆破预处理的温度优选为110~130℃,更优选为115~125℃,进一步优选为121℃;蒸汽爆破预处理的时间优选为20~30min。本发明利用蒸汽爆破预处理使苎麻骨粉中纤维素角质化和结构重排,可使苎麻骨中的半纤维素和木质素部分降解,并使纤维软化,有利于经后续匀浆处理崩解成微纤化纤维。在本发明中,所述蒸汽爆破预处理完成后,本发明优选将所得体系过滤,所得固体物料(即预处理苎麻骨粉)直接与氢氧化钠溶液混合进行后续碱处理即可。

得到预处理苎麻骨粉后,本发明将所述预处理苎麻骨粉与氢氧化钠溶液混合后进行碱处理,得到苎麻骨粗纤维素。在本发明中,所述碱处理的次数优选为2~3次,所述氢氧化钠溶液的浓度优选为5~8wt.%,进行碱处理时体系中固体物料与氢氧化钠溶液的用量比优选为1g:10~15mL;所述碱处理的温度优选为75~85℃,单次碱处理的时间优选为1.5~2.5h。在本发明中,所述碱处理优选在搅拌条件下进行,所述搅拌的转速优选为100~150rpm。在本发明中,优选地,将所述预处理苎麻骨粉与氢氧化钠溶液混合后进行碱处理和过滤,所得滤渣与氢氧化钠溶液混合,再次进行碱处理和过滤,其中,与氢氧化钠溶液混合-碱处理-过滤的操作共进行2~3次;每次碱处理完成后,本发明优选将所得体系静置50~

70min,更优选静置60min,然后再进行过滤,以增加预处理苎麻骨粉与氢氧化钠溶液的接触时间,使其中的木质素充分降解并溶解在氢氧化钠溶液中。最后一次过滤完成后,本发明优选将所得滤渣干燥,得到苎麻骨粗纤维素。

本发明通过碱处理破坏纤维的初生壁,使纤维素大分子发生降聚,同时使低聚合度的纤维素发生部分溶解;利用NaOH与木质素相作用,使呈三维交联网络结构的木质素的化学键发生断裂,使木质素大分子降解后形成若干碎片甚至低分子物而溶于碱液中,从而得到苎麻骨粗纤维素。

得到苎麻骨粗纤维素后,本发明将所述苎麻骨粗纤维素、醋酸缓冲液和次氯酸钠水溶液混合后进行漂白处理,得到苎麻骨纤维素。在本发明中,所述醋酸缓冲液优选由氢氧化钠、冰醋酸和水混合配制而成,所述醋酸缓冲液中氢氧化钠的用量优选为30g/L,冰醋酸的用量优选为70mL/L,具体是将30g氢氧化钠与70mL冰醋酸混合,用水稀释至1L;所述次氯酸钠水溶液的浓度优选为1~2wt.%;进行漂白处理时体系中固体物料与醋酸缓冲液、次氯酸钠水溶液的用量比优选为1g:5~10mL:5~10mL;所述漂白处理的温度优选为75~85℃,更优选为80℃;单次漂白处理的时间优选为0.5~1.5h,更优选为1h。在本发明中,所述漂白处理优选在搅拌条件下进行,所述搅拌的转速优选为100~150rpm。在本发明中,优选地,将所述苎麻骨粗纤维素、醋酸缓冲液和次氯酸钠水溶液混合后依次进行漂白处理和过滤,所得滤渣与醋酸缓冲液和次氯酸钠水溶液混合,再次进行漂白处理和过滤,其中,与醋酸缓冲液和次氯酸钠水溶液混合-漂白处理-过滤的操作共进行2~3次;最后一次过滤完成后,发明优选将所得滤渣用水洗涤,之后进行干燥,得到苎麻骨纤维素。在本发明中,所述洗涤的用水量优选为滤渣质量的8~10倍,洗涤的次数优选为3~5次。

在本发明的漂白处理过程中,次氯酸钠可以去除残留的木质素和附着在苎麻骨纤维素上的其它成分,具体的,残留的木质素与次氯酸钠发生氧化反应,碎裂形成可溶性成分溶解在溶剂中被除去,而且次氯酸钠同时也会对苎麻骨纤维素产生氧化作用,从而一定程度降低苎麻骨纤维素强度,醋酸缓冲液的作用是使体系pH值变化缓和,防止漂白处理过程中pH值剧烈变化而导致对苎麻骨纤维素性能产生影响;本发明采用相对温和的漂白体系(即次氯酸钠水溶液和醋酸缓冲液)有利于使所得苎麻骨纤维素经后续匀浆处理形成具有疏松多孔网状结构的苎麻骨微纤化纤维素。

得到苎麻骨纤维素后,本发明将所述苎麻骨纤维素与水混合,得到苎麻骨纤维素悬浮液,将所述苎麻骨纤维素悬浮液进行匀浆处理,将匀浆处理后所得体系进行固液分离,所得固体物料经冷冻干燥,得到苎麻骨微纤化纤维素。在本发明中,进行匀浆处理时体系的固含量优选为4~6wt.%,所述匀浆处理的转速优选为20000~25000rpm,单次匀浆处理的时间优选为5~8min。在本发明中,优选地,将所述苎麻骨纤维素与水混合,得到苎麻骨纤维素悬浮液,将所述苎麻骨纤维素悬浮液进行匀浆处理和过滤,所得滤渣与水混合,再次进行匀浆处理和过滤,其中,与水混合-匀浆处理和过滤的操作共进行8~10次,最后所得滤渣经冷冻干燥,得到苎麻骨微纤化纤维素。本发明对于所述冷冻干燥没有特殊的限定,采用本领域技术人员熟知的方法即可。

本发明中苎麻骨纤维素通过匀浆处理,纤维断裂分解形成具有疏松多孔网状结构的苎麻骨微纤化纤维素,其比表面积大,表面裸露出大量的极性羟基,具有较强的吸附染料能力;且不使用化学试剂,避免了环境污染问题,简化了生产过程,效率高,生产成本低。

本发明提供了上述技术方案所述制备方法制备得到的苎麻骨微纤化纤维素,所述苎麻骨微纤化纤维素具有疏松多孔的网状结构,其比表面积优选为20~100m2/g,直径优选为100~1000nm,孔隙率优选为90~95%。

本发明提供了上述技术方案所述苎麻骨微纤化纤维素作为吸附剂在印染废水处理领域中的应用。本发明提供的苎麻骨微纤化纤维素具有较高的比表面积和较大的微孔结构,未经化学修饰和改性即能对染料具有较高的吸附量。本发明对于所述苎麻骨微纤化纤维素的具体使用方法没有特殊限定,根据实际需要选择合适的用量即可;在本发明的实施例中,以处理甲基蓝溶液为例,所述甲基蓝溶液浓度为50~300mg/L,所述苎麻骨微纤化纤维素的加入量为200~400mg/L,在体系pH值为6.5~7.5(优选采用1mol/L的盐酸调节pH值)、室温、100~150rpm条件下进行吸附60~90min,苎麻骨微纤化纤维素对甲基蓝的吸附量为110~150mg/g。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

将100g苎麻骨粉(粒度为20~40目)与500mL水混合,于121℃条件下进行蒸汽爆破处理20min,取50g经蒸汽爆破处理后的苎麻骨粉,加入500mL浓度为5wt.%的NaOH溶液,于80℃、100rpm条件下进行碱处理2h,之后静置1h,将所得体系抽滤,将所得滤渣重复进行与氢氧化钠溶液混合-碱处理-静置-抽滤操作2次,将最终所得滤渣烘干,得到19.62g苎麻骨粗纤维素;

将30g的NaOH与70mL冰醋酸混合,用水稀释至1L,得到醋酸缓冲液;将10g苎麻骨粗纤维素、50mL醋酸缓冲液和50mL浓度为2wt.%的次氯酸钠水溶液混合,于80℃、100rpm条件下进行漂白处理1h,将所得体系抽滤,将所得滤渣重复进行与醋酸缓冲液和次氯酸钠水溶液混合-漂白处理-抽滤操作2次,将最终所得滤渣用10倍质量的水洗涤3次,烘干后得到8.62g苎麻骨纤维素;

将所述苎麻骨纤维素与水混合,配制成浓度为4wt.%的苎麻骨纤维素悬浮液,将所述苎麻骨纤维素悬浮液于20000rpm条件下进行匀浆处理5min,将所得体系过滤,所得滤渣重复进行与水混合-匀浆处理-过滤操作9次,最后所得滤渣(白色凝胶状物质)经真空冷冻干燥后,得到粉末状的苎麻骨微纤化纤维素。

实施例2:

将100g苎麻骨粉(粒度为20~40目)与500mL水混合,于121℃条件下进行蒸汽爆破处理30min,取50g经蒸汽爆破处理后的苎麻骨粉,加入750mL浓度为8wt.%的NaOH溶液,于80℃、150rpm条件下进行碱处理2h,之后静置1h,将所得体系抽滤,将所得滤渣重复进行与氢氧化钠溶液混合-碱处理-静置-抽滤操作2次,将最终所得滤渣烘干,得到18.65g苎麻骨粗纤维素;

将30g的NaOH与70mL冰醋酸混合,用水稀释至1L,得到醋酸缓冲液;将10g苎麻骨粗纤维素、100mL醋酸缓冲液和100mL浓度为1.5wt.%的次氯酸钠水溶液混合,于80℃、150rpm条件下进行漂白处理1h,将所得体系抽滤,将所得滤渣重复进行与醋酸缓冲液和次氯酸钠水溶液混合-漂白处理-抽滤操作2次,将最终所得滤渣用10倍质量的水洗涤5次,烘干后得到8.45g苎麻骨纤维素;

将所述苎麻骨纤维素与水混合,配制成浓度为6wt.%的苎麻骨纤维素悬浮液,将所述苎麻骨纤维素悬浮液于25000rpm条件下进行匀浆处理8min,将所得体系过滤,所得滤渣重复进行与水混合-匀浆处理-过滤操作7次,最后所得滤渣(白色凝胶状物质)经真空冷冻干燥后,得到粉末状的苎麻骨微纤化纤维素。

表征和性能测试:

图1为实施例1制备的苎麻骨微纤化纤维素的SEM图,由图1可知,所述苎麻骨微纤化纤维素呈现疏松多孔的网状结构。利用NanoMeasurer测得苎麻骨微纤化纤维素的平均直径为112nm;利用BET法测得苎麻骨微纤化纤维素的平均比表面积为32m2/g,平均孔隙率为92.32%。

图2为实施例1制备的苎麻骨纤维素和苎麻骨微纤化纤维素的FT-IR吸收光谱图,由图2可知,苎麻骨纤维素和苎麻骨微纤化纤维素的出峰位置基本一致,但苎麻骨微纤化纤维素的特征峰更明显一些,其中1048cm-1和896cm-1吸收峰来自环振动和O-H弯曲振动引起的糖苷键C-H变形,这是纤维素中葡萄糖β-糖苷键连接的特征吸收峰;且图谱中未见到木质素苯环骨架的特征峰(1509cm-1和1426cm-1),说明木质素在纤维素分离过程中被脱除。

实施例2制备的苎麻骨微纤化纤维素的表征结果与实施例1制备的苎麻骨微纤化纤维素类似,均为疏松多孔的网状结构。

将实施例1制备的苎麻骨微纤化纤维素20g加入到100mL浓度为50mg/L的甲基蓝溶液中,采用1mol/L的盐酸调节体系的pH值为7,在室温、100rpm条件下搅拌吸附60min;之后经分光光度法测试计算得到苎麻骨微纤化纤维素对甲基蓝的吸附量为124.38mg/g。

按照上述方法对实施例2制备的苎麻骨微纤化纤维素的吸附性能进行测试,结果显示,实施例2制备的苎麻骨微纤化纤维素对甲基蓝的吸附量为135.62mg/g。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

图1

图2

摘自国家发明专利,发明人:崔永明,石从众,赵逸飞,王金凤,陈悟,董雄伟,申请号202010339363.3,申请日2020.04.26