摘 要:本发明提供了一种苎麻骨微纤化纤维素-二氧化钛复合光催化材料及其制备方法和应用,属于光催化材料技术领域。本发明提供的制备方法包括以下步骤:将苎麻骨微纤化纤维素和TiO2纳米粒子分散于水中,得到混合分散液;在塑料薄膜的单面依次涂覆粘合剂与所述混合分散液,干燥后得到苎麻骨微纤化纤维素-二氧化钛复合光催化材料。本发明利用苎麻骨微纤化纤维素分散TiO2 纳米粒子,降低了TiO2 纳米粒子的团聚效应,使TiO2纳米粒子均匀分散,增加了材料的比表面积,且苎麻骨微纤化纤维素本身具有大量微孔结构和网状结构,对染料具有较强的吸附能力,大大加强了复合光催化材料的光催化效果; 此外,本发明提供的方法操作简单、成本低。

技术要点

1.一种苎麻骨微纤化纤维素-二氧化钛复合光催化材料的制备方法,其特征在于,包括以下步骤:

将苎麻骨微纤化纤维素和TiO2纳米粒子分散于水中,得到混合分散液;

在塑料薄膜的单面依次涂覆粘合剂与所述混合分散液,干燥后得到苎麻骨微纤化纤维素-二氧化钛复合光催化材料。

2.根据权利要求1所述的制备方法,其特征在于,所述TiO2纳米粒子的粒径为20~30nm。

3.根据权利要求1所述的制备方法,其特征在于,所述苎麻骨微纤化纤维素的比表面积为20~100m2/g,直径为100~1000nm,孔隙率为90~95%。

4.根据权利要求1~3任一项所述的制备方法,其特征在于,所述混合分散液中苎麻骨微纤化纤维素的浓度为0.3~2mg/mL,TiO2纳米粒子的浓度为6~27mg/mL。

5.根据权利要求4所述的制备方法,其特征在于,所述混合分散液的涂覆量为0.01~0.03mL/cm2。

6.根据权利要求1所述的制备方法,其特征在于,所述塑料薄膜包括聚酯薄膜、尼龙薄膜、聚丙烯薄膜和聚氯乙烯薄膜中的一种。

7.根据权利要求1所述的制备方法,其特征在于,所述干燥包括依次进行的第一干燥和第二干燥,所述第一干燥的温度为室温,时间为2~3h;所述第二干燥的温度为50~60℃,时间为18~22h。

8.权利要求1~7任一项所述制备方法制备得到的苎麻骨微纤化纤维素-二氧化钛复合光催化材料,包括塑料薄膜和粘附在所述塑料薄膜单面的苎麻骨微纤化纤维素-二氧化钛复合薄膜。

9.权利要求8所述苎麻骨微纤化纤维素-二氧化钛复合光催化材料在印染废水处理领域中的应用。

技术领域

本发明涉及光催化材料技术领域,尤其涉及一种苎麻骨微纤化纤维素-二氧化钛复合光催化材料及其制备方法和应用。

背景技术

TiO2纳米粒子是一种常用的光催化材料,但纳米粒子的团聚效应影响了其光催化效果,而且单独的TiO2纳米粒子作为光催化材料使用后难以回收利用。针对该问题,专利CN106732812A公开了一种新型制备高催化TiO2/棉花纤维素复合材料的方法,具体是以钛酸丁酯为原料,经过水热法合成纳米二氧化钛微球,经高温煅烧形成中空二氧化钛微球,再利用脱脂棉为原料,合成羟甲基纤维素,最后将二氧化钛氯丙基化,使二氧化钛负载在纤维素上。但是,该方法操作复杂,成本高,且所得TiO2/棉花纤维素复合材料的光催化性能仍有待提高。专利CN109277097A公开了一种TiO2/棉花基炭纤维光催化剂及其制备方法,具体是利用棉花纤维碳化后得到的纤维状炭为载体,将纳米TiO2负载在表面,该方法操作简单,但制备得到的TiO2/棉花基炭纤维光催化剂的光催化性能仍有待提高。

发明内容

本发明的目的在于提供一种苎麻骨微纤化纤维素-二氧化钛复合光催化材料及其制备方法和应用,本发明提供的方法操作简单、成本低,且制备得到的苎麻骨微纤化纤维素-二氧化钛复合光催化材料光催化效果好。

为了实现上述发明目的,本发明提供以下技术方案:

一种苎麻骨微纤化纤维素-二氧化钛复合光催化材料的制备方法,包括以下步骤:

将苎麻骨微纤化纤维素和TiO2纳米粒子分散于水中,得到混合分散液;

在塑料薄膜的单面依次涂覆粘合剂与所述混合分散液,干燥后得到苎麻骨微纤化纤维素-二氧化钛复合光催化材料。

优选地,所述TiO2纳米粒子的粒径为20~30nm。

优选地,所述苎麻骨微纤化纤维素的比表面积为20~100m2/g ,直径为100~ 1000nm,孔隙率为90~95%。

优选地,所述混合分散液中苎麻骨微纤化纤维素的浓度为0 .3~2mg/mL,TiO2纳米粒子的浓度为6~27mg/mL。

优选地,所述混合分散液的涂覆量为0 .01~0 .03mL/cm2。

优选地,所述塑料薄膜包括聚酯薄膜、尼龙薄膜、聚丙烯薄膜和聚氯乙烯薄膜中的一种。

优选地,所述干燥包括依次进行的第一干燥和第二干燥,所述第一干燥的温度为室温,时间为2~3h;所述第二干燥的温度为50~60℃,时间为18~22h。

本发明提供了上述技术方案所述制备方法制备得到的苎麻骨微纤化纤维素-二氧化钛复合光催化材料,包括塑料薄膜和粘附在所述塑料薄膜单面的苎麻骨微纤化纤维素- 二氧化钛复合薄膜。

本发明提供了上述技术方案所述苎麻骨微纤化纤维素-二氧化钛复合光催化材料在印染废水处理领域中的应用。

本发明提供了一种苎麻骨微纤化纤维素-二氧化钛复合光催化材料的制备方法, 包括以下步骤:将苎麻骨微纤化纤维素和TiO2纳米粒子分散于水中,得到混合分散液;在塑料薄膜的单面依次涂覆粘合剂与所述混合分散液,干燥后得到苎麻骨微纤化纤维素-二氧化钛复合光催化材料。本发明利用苎麻骨微纤化纤维素分散TiO2纳米粒子,降低了TiO2纳米粒子的团聚效应,使TiO2纳米粒子均匀分散,增加了材料的比表面积,且苎麻骨微纤化纤维素本身具有大量微孔结构和网状结构,对染料具有较强的吸附能力,大大加强了复合光催化材料的光催化效果。应用例结果显示,与单纯的TiO2光催化薄膜相比,本发明中苎麻骨微纤化纤维素-二氧化钛复合光催化材料的甲基蓝染料降解率提高了78 .8%。

本发明提供的制备方法简单易行、工序较少、能耗低、成本较低、易于工业化生产。

此外,本发明提供的苎麻骨微纤化纤维素-二氧化钛复合光催化材料为薄膜形式, 易于回收再生,重复使用效率高。

附图说明

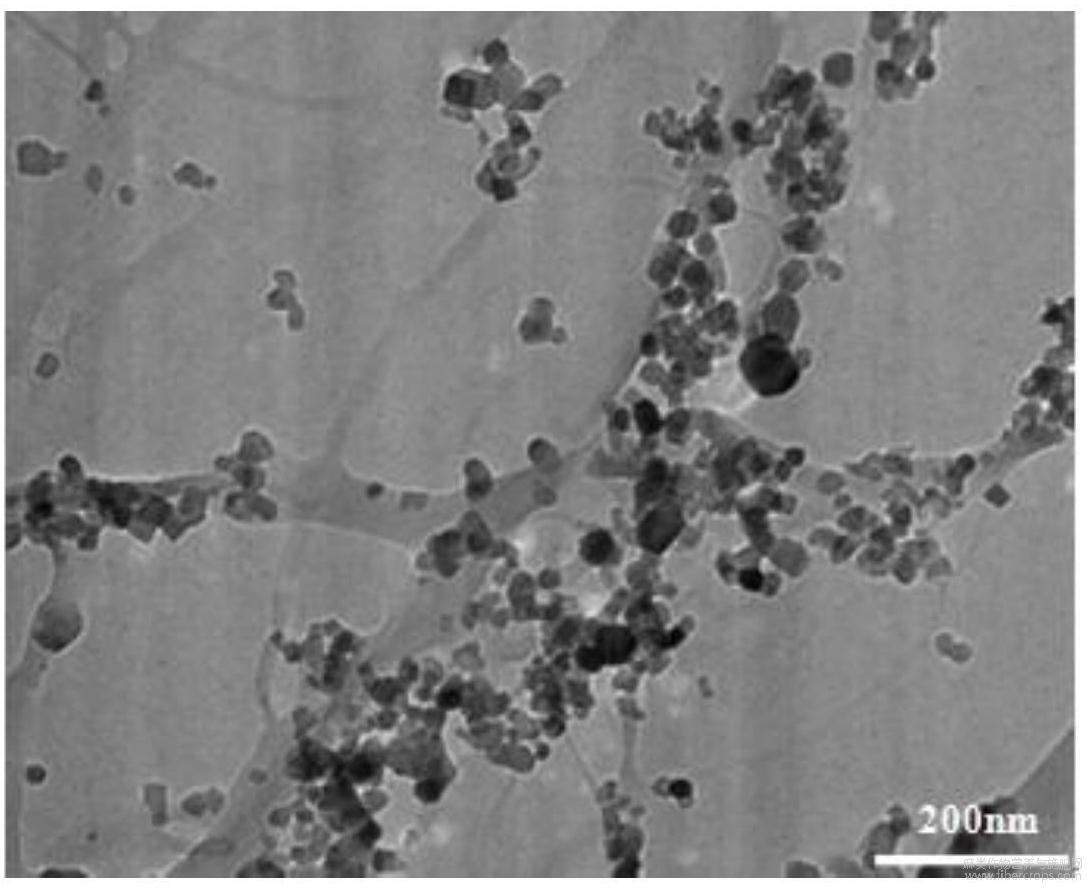

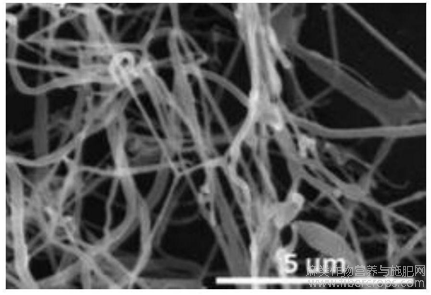

图1为实施例1制备的苎麻骨微纤化纤维素的SEM图;

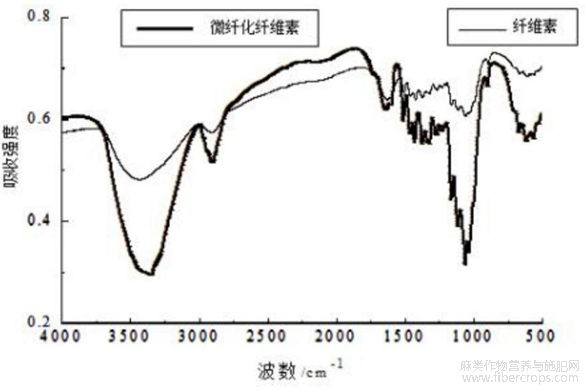

图2为实施例1制备的苎麻骨纤维素和苎麻骨微纤化纤维素的FT-IR吸收光谱图;

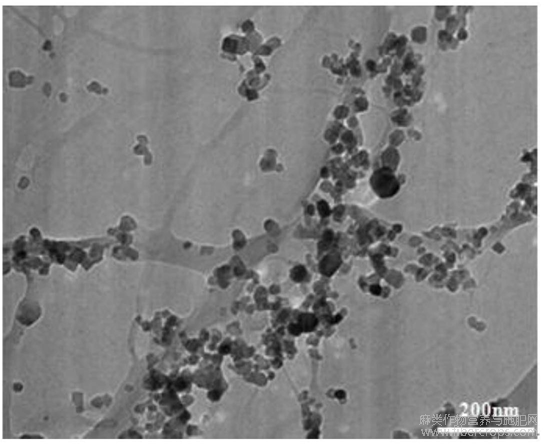

图3为实施例1制备的苎麻骨微纤化纤维素-二氧化钛复合光催化材料的SEM图。

具体实施方式

本发明提供了一种苎麻骨微纤化纤维素-二氧化钛复合光催化材料的制备方法, 包括以下步骤:

将苎麻骨微纤化纤维素和TiO2纳米粒子分散于水中,得到混合分散液;

在塑料薄膜的单面依次涂覆粘合剂与所述混合分散液,干燥后得到苎麻骨微纤化纤维素-二氧化钛复合光催化材料。

本发明利用苎麻骨微纤化纤维素分散TiO2纳米粒子,降低了TiO2纳米粒子的团聚效应,使TiO2纳米粒子均匀分散,增加了材料的比表面积,且苎麻骨微纤化纤维素本身具有大量微孔结构和网状结构,对染料具有较强的吸附能力,大大加强了复合光催化材料的光催化效果。在本发明中,所述苎麻骨苎麻骨微纤化纤维素的制备方法优选包括以下步骤: (1)将苎麻骨粉与水混合后进行蒸汽爆破预处理,得到预处理苎麻骨粉;

(2)将所述步骤(1)中预处理苎麻骨粉与氢氧化钠溶液混合后进行碱处理,得到苎麻骨粗纤维素;

(3)将所述步骤(2)中苎麻骨粗纤维素、醋酸缓冲液和次氯酸钠水溶液混合后进行漂白处理,得到苎麻骨纤维素;

(4)将所述步骤(3)中苎麻骨纤维素与水混合,得到苎麻骨纤维素悬浮液,将所述苎麻骨纤维素悬浮液进行匀浆处理,将匀浆处理后所得体系进行固液分离,所得固体物料经冷冻干燥,得到苎麻骨微纤化纤维素。

本发明将苎麻骨粉与水混合后进行蒸汽爆破预处理,得到预处理苎麻骨粉。在本发明中,所述苎麻骨粉的粒度优选为20~40目,所述苎麻骨粉优选由苎麻骨经粉碎得到。本发明以苎麻骨为原料制备苎麻骨微纤化纤维素作为吸附剂,原料资源丰富、成本廉价,既解决了苎麻骨焚烧污染环境问题,又提高了苎麻资源综合利用价值。

在本发明中,所述苎麻骨粉与水的质量比优选为1:4~6,更优选为1:5;所述蒸汽爆破预处理的温度优选为110~130℃,更优选为115~125℃,进一步优选为121℃;蒸汽爆破预处理的时间优选为20~30min。本发明利用蒸汽爆破预处理使苎麻骨粉中纤维素角质化和结构重排,可使苎麻骨中的半纤维素和木质素部分降解,并使纤维软化,有利于经后续匀浆处理崩解成微纤化纤维。在本发明中,所述蒸汽爆破预处理完成后,本发明优选将所得体系过滤,所得固体物料(即预处理苎麻骨粉)直接与氢氧化钠溶液混合进行后续碱处理即可。

得到预处理苎麻骨粉后,本发明将所述预处理苎麻骨粉与氢氧化钠溶液混合后进行碱处理,得到苎麻骨粗纤维素。在本发明中,所述碱处理的次数优选为2~3次,所述氢氧化钠溶液的浓度优选为5~8wt.%,进行碱处理时体系中固体物料与氢氧化钠溶液的用量比优选为1g:10~15mL;所述碱处理的温度优选为75~85℃,单次碱处理的时间优选为1 .5~2 .5h。在本发明中,所述碱处理优选在搅拌条件下进行,所述搅拌的转速优选为100~ 150rpm。在本发明中,优选地,将所述预处理苎麻骨粉与氢氧化钠溶液混合后进行碱处理和过滤,所得滤渣与氢氧化钠溶液混合,再次进行碱处理和过滤,其中,与氢氧化钠溶液混合- 碱处理-过滤的操作共进行2~3次;每次碱处理完成后,本发明优选将所得体系静置50~ 70min,更优选静置60min,然后再进行过滤,以增加预处理苎麻骨粉与氢氧化钠溶液的接触时间,使其中的木质素充分降解并溶解在氢氧化钠溶液中。最后一次过滤完成后,本发明优选将所得滤渣干燥,得到苎麻骨粗纤维素。

本发明通过碱处理破坏纤维的初生壁,使纤维素大分子发生降聚,同时使低聚合度的纤维素发生部分溶解;利用NaOH与木质素相作用,使呈三维交联网络结构的木质素的化学键发生断裂,使木质素大分子降解后形成若干碎片甚至低分子物而溶于碱液中,从而得到苎麻骨粗纤维素。

得到苎麻骨粗纤维素后,本发明将所述苎麻骨粗纤维素、醋酸缓冲液和次氯酸钠水溶液混合后进行漂白处理,得到苎麻骨纤维素。在本发明中,所述醋酸缓冲液优选由氢氧化钠、冰醋酸和水混合配制而成,所述醋酸缓冲液中氢氧化钠的用量优选为30g/L,冰醋酸的用量优选为70mL/L,具体是将30g氢氧化钠与70mL冰醋酸混合,用水稀释至1L;所述次氯酸钠水溶液的浓度优选为1~2wt.%;进行漂白处理时体系中固体物料与醋酸缓冲液、次氯酸钠水溶液的用量比优选为1g:5~10mL:5~10mL;所述漂白处理的温度优选为75~85℃,更优选为80℃;单次漂白处理的时间优选为0.5~1.5h,更优选为1h。在本发明中,所述漂白处理优选在搅拌条件下进行,所述搅拌的转速优选为100~150rpm。在本发明中,优选地,将所述苎麻骨粗纤维素、醋酸缓冲液和次氯酸钠水溶液混合后依次进行漂白处理和过滤,所得滤渣与醋酸缓冲液和次氯酸钠水溶液混合,再次进行漂白处理和过滤,其中,与醋酸缓冲液和次氯酸钠水溶液混合-漂白处理-过滤的操作共进行2~3次;最后一次过滤完成后,本发明优选将所得滤渣用水洗涤,之后进行干燥,得到苎麻骨纤维素。在本发明中,所述洗涤的用水量优选为滤渣质量的8~10倍,洗涤的次数优选为3~5次。

在本发明的漂白处理过程中,次氯酸钠可以去除残留的木质素和附着在苎麻骨纤维素上的其它成分,具体的,残留的木质素与次氯酸钠发生氧化反应,碎裂形成可溶性成分溶解在溶剂中被除去,而且次氯酸钠同时也会对苎麻骨纤维素产生氧化作用,从而一定程度降低苎麻骨纤维素强度,醋酸缓冲液的作用是使体系pH值变化缓和,防止漂白处理过程中pH值剧烈变化而导致对苎麻骨纤维素性能产生影响;本发明采用相对温和的漂白体系(即次氯酸钠水溶液和醋酸缓冲液)有利于使所得苎麻骨纤维素经后续匀浆处理形成具有疏松多孔网状结构的苎麻骨微纤化纤维素。

得到苎麻骨纤维素后,本发明将所述苎麻骨纤维素与水混合,得到苎麻骨纤维素悬浮液,将所述苎麻骨纤维素悬浮液进行匀浆处理,将匀浆处理后所得体系进行固液分离, 所得固体物料经冷冻干燥,得到苎麻骨微纤化纤维素。在本发明中,进行匀浆处理时体系的固含量优选为4~6wt.%,所述匀浆处理的转速优选为20000~25000rpm,单次匀浆处理的时间优选为5~8min。在本发明中,优选地,将所述苎麻骨纤维素与水混合,得到苎麻骨纤维素悬浮液,将所述苎麻骨纤维素悬浮液进行匀浆处理和过滤,所得滤渣与水混合,再次进行匀浆处理和过滤,其中,与水混合-匀浆处理和过滤的操作共进行8~10次,最后所得滤渣经冷冻干燥,得到苎麻骨微纤化纤维素。本发明对于所述冷冻干燥没有特殊的限定,采用本领域技术人员熟知的方法即可。

本发明中苎麻骨纤维素通过匀浆处理,纤维断裂分解形成具有疏松多孔网状结构的苎麻骨微纤化纤维素,其比表面积大,表面裸露出大量的极性羟基,具有较强的吸附染料能力;且不使用化学试剂,避免了环境污染问题,简化了生产过程,效率高,生产成本低。得到苎麻骨微纤化纤维素后,本发明将苎麻骨微纤化纤维素和TiO2纳米粒子分散于水中,得到混合分散液。在本发明中,所述混合分散液中苎麻骨微纤化纤维素的浓度优选为0 .3~2mg/mL,更优选为0 .5~1mg/mL;TiO2纳米粒子的浓度优选为6~27mg/mL,更优选为 10~15mg/mL。

在本发明中,所述TiO2纳米粒子的粒径优选为20~30nm;所述苎麻骨微纤化纤维素的比表面积优选为20~100m2/g,直径优选为100~1000nm,孔隙率优选为90~95%。

在本发明中,所述混合分散液的配制方法优选为:将苎麻骨微纤化纤维素与水混合,搅拌分散,得到苎麻骨微纤化纤维素分散液;将TiO2纳米粒子与水混合,搅拌分散,得到TiO2纳米粒子分散液;将所述苎麻骨微纤化纤维素分散液和TiO2纳米粒子分散液混合,搅拌处理后再超声处理,得到混合分散液。在本发明中,所述苎麻骨微纤化纤维素分散液的浓度优选为1~3mg/mL,所述TiO2纳米粒子分散液的浓度优选为20~40mg/mL。本发明对配制混合分散液过程中搅拌及超声的参数不作特殊限定,保证苎麻骨微纤化纤维素和TiO2纳米粒子均匀分散即可。

得到混合分散液后,本发明在塑料薄膜的单面依次涂覆粘合剂与所述混合分散液,干燥后得到苎麻骨微纤化纤维素-二氧化钛复合光催化材料。在本发明中,所述塑料薄膜优选包括聚酯薄膜、尼龙薄膜、聚丙烯薄膜和聚氯乙烯(PVC)薄膜中的一种,更优选为PVC 薄膜;本发明对所述塑料薄膜的尺寸没有特殊限定,具体可以为长度×宽度=(3±2)cm× (3±2)cm,厚度不作特殊限定。

本发明对所述粘合剂的种类没有特殊限定,常规市售粘合喷涂剂即可;在本发明的实施例中,所用粘合喷涂剂的型号具体是3M super 77,购买自3M Spray Mount公司。本发明对粘合剂的涂覆量没有特殊限定,能够实现塑料薄膜与后续涂覆形成的苎麻骨微纤化纤维素-二氧化钛复合薄膜的稳固粘附即可;在本发明的实施例中,以长度×宽度=(3±2) cm×(3±2)cm尺寸的塑料薄膜为基准,采用3M super 77粘合喷涂剂,在所述塑料薄膜的单面喷涂3~6s即可。

在本发明中,所述粘合剂涂覆完毕后,优选立即在所述粘合剂的表面涂覆混合分散液,干燥后得到苎麻骨微纤化纤维素-二氧化钛复合光催化材料。在本发明中,所述混合分散液的涂覆量优选为0 .01~0 .03mL/cm2,更优选为0 .01~0 .02mL/cm2。本发明对所述混合分散液的涂覆方式不作特殊限定,喷涂即可。在本发明中,所述干燥优选包括依次进行的第一干燥和第二干燥,所述第一干燥的温度优选为室温,时间优选为2~3h;所述第二干燥的温度优选为50~60℃,时间优选为18~22h,所述第二干燥优选在烘箱中进行。本发明采用上述干燥方式有利于保证最终所得苎麻骨微纤化纤维素-二氧化钛复合薄膜的完整性。

本发明提供了上述技术方案所述制备方法制备得到的苎麻骨微纤化纤维素-二氧化钛复合光催化材料,包括塑料薄膜和粘附在所述塑料薄膜单面的苎麻骨微纤化纤维素- 二氧化钛复合薄膜。

本发明提供了上述技术方案所述苎麻骨微纤化纤维素-二氧化钛复合光催化材料在印染废水处理领域中的应用。本发明对于所述苎麻骨微纤化纤维素-二氧化钛复合光催化材料的具体使用方法没有特殊限定;在本发明的实施例中,以处理甲基蓝溶液为例,所述甲基蓝溶液浓度为10~50mg/L,将长度×宽度=(3±2)cm×(3±2)cm尺寸的苎麻骨微纤化纤维素-二氧化钛复合光催化材料浸没于10mL甲基蓝溶液中,在室温、紫外灯照射、50~ 100rpm条件下进行光催化降解处理30~60min,甲基蓝的降解率为93 .5%。

本发明提供的苎麻骨微纤化纤维素-二氧化钛复合光催化材料使用后可以再生, 所得再生苎麻骨微纤化纤维素-二氧化钛复合光催化材料仍具有较好的光催化效果;本发明对所述再生的方法没有特殊限定,将使用后的苎麻骨微纤化纤维素-二氧化钛复合光催化材料浸没于水中,在室温、紫外灯照射、50~100rpm条件下进行再生处理1 .5~2h,之后进行洗涤和干燥即可;再生处理过程中,利用TiO2的光催化特性使被吸附的染料降解,然后洗涤除去杂质,使所得再生复合光催化材料重新具有吸附染料并降解染料的能力。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

将100g苎麻骨粉(粒度为20~40目)与500mL水混合,于121℃条件下进行蒸汽爆破处理20min,取50g经蒸汽爆破处理后的苎麻骨粉,加入500mL浓度为5wt.%的NaOH溶液,于 80℃、100rpm条件下进行碱处理2h,之后静置1h,将所得体系抽滤,将所得滤渣重复进行碱处理-静置-抽滤操作2次,将最终所得滤渣烘干,得到19 .62g苎麻骨粗纤维素;

将30g的NaOH与70mL冰醋酸混合,用水稀释至1L,得到醋酸缓冲液;将10g苎麻骨粗纤维素、50mL醋酸缓冲液和50mL浓度为2wt .%的次氯酸钠水溶液混合,于80℃、100rpm条件下进行漂白处理1h,将所得体系抽滤,将所得滤渣重复进行漂白处理-抽滤操作2次,将最终所得滤渣用10倍质量的水洗涤3次,烘干后得到8 .62g苎麻骨纤维素;

将所述苎麻骨纤维素与水混合,配制成浓度为4wt.%的苎麻骨纤维素分散液,将所述苎麻骨纤维素分散液于20000rpm条件下进行匀浆处理5min,将所得体系过滤,将所得滤渣重复进行匀浆处理-过滤操作9次,最后一次过滤后得到白色凝胶状物质,真空冷冻干燥后,得到粉末状的苎麻骨微纤化纤维素;

将2g的TiO2纳米粒子(粒径为20~30nm)与100mL蒸馏水混合,200rpm条件下搅拌10min,得到TiO2纳米粒子分散液;将0 .1g苎麻骨微纤化纤维素与加入100mL蒸馏水混合,600rpm条件下搅拌15min,得到苎麻骨微纤化纤维素分散液;600rpm条件下,取10mL的TiO2纳米粒子分散液加入到10mL苎麻骨微纤化纤维素分散液中,继续搅拌15min后超声处理30min,得到混合分散液;

用甲醇将PVC薄膜(长×宽=3cm×5cm)擦洗干净,自然晾干,在所述PVC薄膜的单面均匀喷涂3M super 77粘合喷涂剂5s ,之后在所述3M粘合喷涂剂的表面立即均匀喷涂0 .2mL所述混合分散液,室温条件下干燥2h,然后转入烘箱60℃条件下干燥20h,得到苎麻骨微纤化纤维素-TiO2复合光催化材料。

图1为实施例1制备的苎麻骨微纤化纤维素的SEM图,由图1可知,所述苎麻骨微纤化纤维素呈现疏松多孔的网状结构。利用Nano Measurer测得苎麻骨微纤化纤维素的平均直径为112nm。利用BET法测得苎麻骨微纤化纤维素的平均比表面积为32m2/g,平均孔隙率为92 .32%。

图2为实施例1制备的苎麻骨纤维素和苎麻骨微纤化纤维素的FT-IR吸收光谱图, 由图2可知,苎麻骨纤维素和苎麻骨微纤化纤维素的出峰位置基本一致,但苎麻骨微纤化纤维素的特征峰更明显一些,其中1048cm-1和896cm-1吸收峰来自环振动和O-H弯曲振动引起的糖苷键C-H变形,这是纤维素中葡萄糖β-糖苷键连接的特征吸收峰;且图谱中未见到木质素苯环骨架的特征峰(1509cm-1和1426cm-1) ,说明木质素在纤维素分离过程中被脱除。图3为实施例1制备的苎麻骨微纤化纤维素-TiO2复合光催化材料的SEM图,由图3 可知,TiO2纳米粒子与苎麻骨微纤化纤维素结合,TiO2纳米粒子的聚集结块较少,苎麻骨微纤化纤维素不仅为TiO2纳米粒子提供了较大的表面积,也促进了TiO2纳米颗粒的分散,减少其团聚。

应用例2:

取实施例1制备的苎麻骨微纤化纤维素-TiO2复合光催化材料浸没于10mL浓度为10mg/L的甲基蓝水溶液中,在室温、紫外灯照射、50rpm搅拌条件下进行光催化降解处理30min,之后采用比色法测定计算得到甲基蓝的降解率。

将上述使用过的实施例1中的苎麻骨微纤化纤维素-TiO2复合光催化材料浸没于20mL蒸馏水中,紫外灯照射处理2h,取出室温条件下干燥2h后转入烘箱60℃条件干燥20h,得到再生的苎麻骨微纤化纤维素-TiO2复合光催化材料。

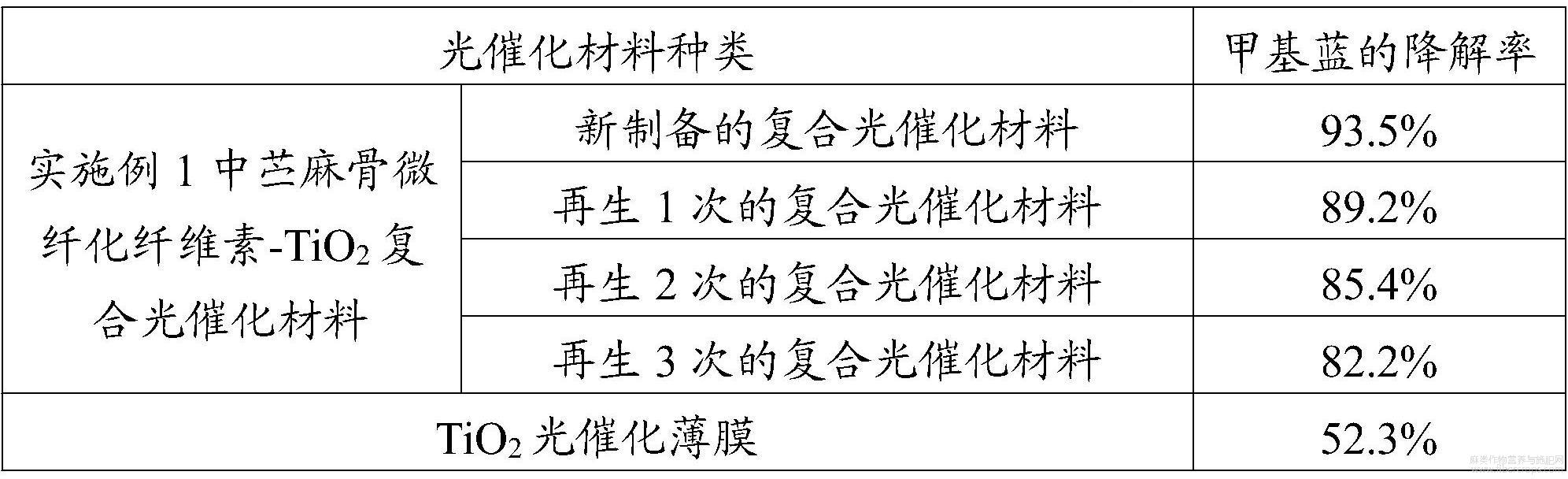

新制备的苎麻骨微纤化纤维素-TiO2复合光催化材料、TiO2光催化薄膜(即不含有苎麻骨微纤化纤维素的光催化薄膜)以及不同再生次数的苎麻骨微纤化纤维素-TiO2复合光催化材料对甲基蓝的降解率数据见表1。由表1可知,采用本发明中苎麻骨微纤化纤维素- 二氧化钛复合光催化材料对甲基蓝染料处理,与采用单纯的TiO2光催化薄膜处理相比,甲基蓝染料降解率提高了78 .8%;而且,本发明提供的苎麻骨微纤化纤维素-二氧化钛复合光催化材料使用后经再生,所得再生苎麻骨微纤化纤维素-二氧化钛复合光催化材料仍具有较好的光催化效果。

表1 不同光催化材料对甲基蓝的降解率

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

图1

图2

图3

摘自国家发明专利,发明人:崔永明,石从众,赵逸飞,王金凤,陈悟,董雄伟,申请号202010342884.4,申请日2020.04.27