摘 要:本发明提供了一种苎麻骨纳米晶纤维素气凝胶的制备方法,包括以下步骤:将苎麻骨纳米晶纤维素悬浮液进行渗透浓缩,再依次进行喷雾冷冻和真空冷冻干燥,得到苎麻骨纳米晶纤维素气凝胶。本发明以苎麻骨纳米晶纤维素悬浮液为原料,通过渗透浓缩得到苎麻骨纳米晶纤维素水凝胶,再通过喷雾冷冻使水凝胶瞬间凝结成微小的冰冻颗粒,防止了冰晶生长破坏凝胶结构,同时可使苎麻骨纳米晶纤维素气凝胶的孔径减小到纳米级,降低气凝胶的导热率,最后通过真空冷冻干燥使冰冻颗粒升华干燥,进而得到了导热率低的苎麻骨纳米晶纤维素气凝胶。实施例的结果显示,采用本发明提供的制备方法制得的苎麻骨纳米晶纤维素气凝胶导热系数为0 .019W/(m·K)。

技术要点

1.一种苎麻骨纳米晶纤维素气凝胶的制备方法,包括以下步骤:

1)将苎麻骨纳米晶纤维素悬浮液进行渗透浓缩,得到苎麻骨纳米晶纤维素水凝胶;

2)将所述步骤1)得到的苎麻骨纳米晶纤维素水凝胶依次进行喷雾冷冻和真空冷冻干燥,得到苎麻骨纳米晶纤维素气凝胶。

2.根据权利要求1所述的制备方法,其特征在于,所述步骤1)中渗透浓缩所用透析液包括葡聚糖水溶液、聚乙二醇或聚丙二醇中的一种。

3.根据权利要求1所述的制备方法,其特征在于,所述步骤1)中渗透浓缩所用透析液的浓度为15~20wt%。

4.根据权利要求1所述的制备方法,其特征在于,所述步骤1)中渗透浓缩所用透析袋的规格为12~14kDa。

5.根据权利要求1所述的制备方法,其特征在于,所述步骤1)中苎麻骨纳米晶纤维素水凝胶的浓度为2.0~3.0wt%。

6.根据权利要求1所述的制备方法,其特征在于,所述步骤2)中喷雾冷冻的温度为-70℃~-90℃。

7.根据权利要求1或6所述的制备方法,其特征在于,所述步骤2)中喷雾冷冻的压力为1.3~1.7bar。

8.根据权利要求1或6所述的制备方法,其特征在于,所述步骤2)中喷雾冷冻的喷嘴内径为0.2~0.3mm。

9.根据权利要求1所述的制备方法,其特征在于,所述步骤2)中真空冷冻干燥的温度为-50℃~-60℃。

10.权利要求1~9任一项所述制备方法制备得到的苎麻骨纳米晶纤维素气凝胶。

技术领域

本发明涉及绝热材料技术领域,尤其涉及一种苎麻骨纳米晶纤维素气凝胶及其制备方法。

背景技术

纤维素由于其可再生性、生物相容性和生物降解性,已被广泛应用制作各种材料。其中,利用纤维素及其衍生物制备生物气凝胶也被广泛研究,部分气凝胶的导热系数很低,作为绝热材料有较大的应用潜力。

现有技术中,常见的制备生物气凝胶的方法有超临界干燥法和真空冷冻干燥法。其中,采用超临界干燥法制得的生物气凝胶导热率低,绝热效果好,但需要使用专门的超临界干燥设备,成本较高。而采用传统的真空冷冻干燥法制得的生物气凝胶具有较大的孔隙结构,导热率较高,绝热效果差。

发明内容

本发明的目的在于提供一种苎麻骨纳米晶纤维素气凝胶及其制备方法,本发明提供的制备方法无需使用专门的设备,且制得的苎麻骨纳米晶纤维素气凝胶导热率低。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种苎麻骨纳米晶纤维素气凝胶的制备方法,包括以下步骤:

1) 将苎麻骨纳米晶纤维素悬浮液进行渗透浓缩,得到苎麻骨纳米晶纤维素水凝胶;

2) 将所述步骤1)得到的苎麻骨纳米晶纤维素水凝胶依次进行喷雾冷冻和真空冷冻干燥,得到苎麻骨纳米晶纤维素气凝胶。

优选地,所述步骤1)中渗透浓缩所用透析液包括葡聚糖水溶液、聚乙二醇或聚丙二醇中的一种。

优选地,所述步骤1)中渗透浓缩所用透析液的浓度为15~20wt%。

优选地,所述步骤1)中渗透浓缩所用透析袋的规格为12~14kDa。

优选地,所述步骤1)中苎麻骨纳米晶纤维素水凝胶的浓度为2 .0~3 .0wt%。

优选地,所述步骤2)中喷雾冷冻的温度为-70℃~-90℃。

优选地,所述步骤2)中喷雾冷冻的压力为1 .3~1 .7bar。

优选地,所述步骤2)中喷雾冷冻的喷嘴内径为0 .2~0 .3mm。

优选地,所述步骤2)中真空冷冻干燥的温度为-50℃~-60℃。

本发明提供了上述技术方案所述制备方法制备得到的苎麻骨纳米晶纤维素气凝胶。

本发明提供了一种苎麻骨纳米晶纤维素气凝胶的制备方法,包括以下步骤:将苎麻骨纳米晶纤维素悬浮液进行渗透浓缩,得到苎麻骨纳米晶纤维素水凝胶;将苎麻骨纳米晶纤维素水凝胶依次进行喷雾冷冻和真空冷冻干燥,得到苎麻骨纳米晶纤维素气凝胶。本发明以苎麻骨纳米晶纤维素悬浮液为原料,通过渗透浓缩得到苎麻骨纳米晶纤维素水凝胶,再通过喷雾冷冻使水凝胶瞬间凝结成微小的冰冻颗粒,防止了冰晶生长破坏凝胶结构,同时可使苎麻骨纳米晶纤维素气凝胶的孔径减小到纳米级,降低气凝胶的导热率,最后通过真空冷冻干燥使冰冻颗粒升华干燥,进而得到了导热率低的苎麻骨纳米晶纤维素气凝胶。实施例的结果显示,采用本发明提供的制备方法制得的苎麻骨纳米晶纤维素气凝胶导热系数为0 .019W/(m·K)。

此外,本发明提供的苎麻骨纳米晶纤维素气凝胶的制备方法无需使用专用设备, 操作简单,成本低,易于工业化应用。

附图说明

图1为本发明实施例1制得的苎麻骨纳米晶纤维素水凝胶;

图2为本发明实施例1制得的苎麻骨纳米晶纤维素气凝胶;

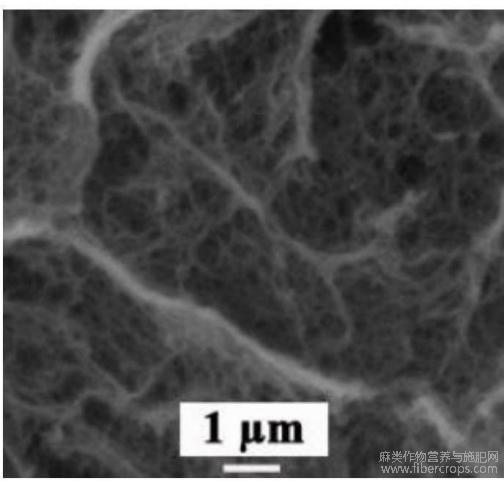

图3为本发明实施例1制得的苎麻骨纳米晶纤维素气凝胶的SEM图。

具体实施方式

本发明提供了一种苎麻骨纳米晶纤维素气凝胶的制备方法,包括以下步骤:

1) 将苎麻骨纳米晶纤维素悬浮液进行渗透浓缩,得到苎麻骨纳米晶纤维素水凝胶;

2) 将所述步骤1)得到的苎麻骨纳米晶纤维素水凝胶依次进行喷雾冷冻和真空冷冻干燥,得到苎麻骨纳米晶纤维素气凝胶。

本发明将苎麻骨纳米晶纤维素悬浮液进行渗透浓缩,得到苎麻骨纳米晶纤维素水凝胶。本发明用苎麻骨纳米晶纤维素悬浮液制备气凝胶,苎麻骨资源丰富,原料资源丰富、成本廉价,既解决了苎麻骨焚烧污染环境问题,又提高了苎麻资源综合利用价值,并且苎麻骨纳米晶纤维素本身质地柔软较轻,且具有较大的孔状网络结构和比表面积,进而有利于得到低密度、高孔隙率、大比表面积的苎麻骨纳米晶纤维素气凝胶。

本发明对所述苎麻骨纳米晶纤维素悬浮液的制备方法没有特殊的限定,采用本领域技术人员熟知的制备纳米晶纤维素悬浮液的方法即可。在本发明中,所述苎麻骨纳米晶纤维素悬浮液的制备方法优选为申请号为ZL201610861001 .4一种苎麻骨纤维素纳米晶自组装结构色薄膜的制备方法中苎麻骨纳米晶纤维素悬浮液的制备方法。

在本发明中,所述渗透浓缩优选为:将苎麻骨纳米晶纤维素悬浮液置于透析袋中, 再将透析袋浸没在透析液中,并且每25~35h置换一次透析液。本发明通过渗透浓缩将苎麻骨纳米晶纤维素悬浮液浓缩至所需的浓度,并通过限定透析液的浓度,保持了苎麻骨纳米晶纤维素的结构。

在本发明中,所述透析液优选包括葡聚糖水溶液、聚乙二醇或聚丙二醇中的一种, 更优选为葡聚糖水溶液。本发明对所述透析液的配制方法没有特殊的限定,采用本领域技术人员熟知的配制方法配制即可。

在本发明中,所述透析液的浓度优选为15~20wt%,更优选为15~18wt%。本发明优选将所述透析液的浓度控制在上述范围内,有利于保持苎麻骨纳米晶纤维素的结构。当透析液浓度过高时,浓缩速率过快,会影响苎麻骨纳米晶纤维素的结构;而浓度过低,浓缩速率过慢,无法使苎麻骨纳米晶纤维素悬浮液浓缩至需要的浓度。

在本发明中,所述透析袋的规格优选为12~14kDa,更优选为13~14kDa。本发明优选将所述透析袋的规格控制在上述范围内,可拦截苎麻骨纳米晶纤维素,而苎麻骨纳米晶纤维素悬浮液中的水分子可以透过透析袋进入到透析液中。

在本发明中,所述苎麻骨纳米晶纤维素水凝胶的浓度优选为2.0~3.0wt%,更优选为3.0wt%。本发明优选将所述苎麻骨纳米晶纤维素水凝胶的浓度控制在上述范围内,有利于喷雾冷冻的进行。

得到苎麻骨纳米晶纤维素水凝胶后,本发明对所述苎麻骨纳米晶纤维素水凝胶依次进行喷雾冷冻和真空冷冻干燥,得到苎麻骨纳米晶纤维素气凝胶。

本发明对所述苎麻骨纳米晶纤维素水凝胶进行喷雾冷冻,可使水凝胶瞬间凝结成微小的冰冻颗粒,既防止了冰晶生长破坏凝胶结构,又可使苎麻骨纳米晶纤维素气凝胶的孔径减小到纳米级,降低气凝胶的导热率。

在本发明中,所述喷雾冷冻的温度优选为-70℃~-90℃,更优选为-70℃~-80℃。本发明优选将所述喷雾冷冻的温度控制在上述范围内,有利于使水凝胶瞬间冷冻成微小颗粒,从而使苎麻骨纳米晶纤维素结构不被影响。

在本发明中,所述喷雾冷冻的压力优选为1.3~1.7bar,更优选为1.5~1.7bar。本发明优选将所述喷雾冷冻的压力控制在上述范围内,有利于保持苎麻骨纳米晶纤维素水凝胶的结构。当压力过小时,苎麻骨纳米晶纤维素水凝胶无法喷雾出来,而压力过大,又会破坏苎麻骨纳米晶纤维素水凝胶的结构,进而影响最终苎麻骨纳米晶纤维素气凝胶的导热率。在本发明的具体实施方式中,所述喷雾冷冻具体为液氮冷冻。

在本发明中,所述喷雾冷冻的喷嘴内径优选为0.2~0.3mm,更优选为0.3mm。本发明优选将所述喷雾冷冻的喷嘴内径控制在上述范围内,有利于喷雾的形成,进而冷冻形成微小颗粒。当喷嘴内径过小,苎麻骨纳米晶纤维素水凝胶会堵塞喷嘴,而喷嘴内径过大,无法形成雾状,进而无法冷冻成微小颗粒,最终影响苎麻骨纳米晶纤维素气凝胶的导热率。在本发明的具体实施方式中,所述喷嘴的材质优选为不锈钢。

本发明对所述喷雾冷冻的时间没有特殊的限定,根据制备的苎麻骨纳米晶纤维素气凝胶的厚度确定即可。在本发明中,所述苎麻骨纳米晶纤维素气凝胶的厚度优选为1~10cm,更优选为2~6cm。

本发明对所述真空冷冻干燥的操作没有特殊的要求,采用本领域技术人员熟知的真空冷冻干燥的方法即可。本发明通过真空冷冻干燥将冰冻颗粒升华干燥,得到苎麻骨纳米晶纤维素气凝胶。在本发明的具体实施方式中,所述真空冷冻干燥的设备优选为真空冷冻干燥机。

在本发明中,所述真空冷冻干燥的温度优选为-50℃~-60℃,更优选为-50℃~-55℃。本发明优选将所述真空冷冻干燥的温度控制在上述范围内,有利于得到导热率低的苎麻骨纳米晶纤维素气凝胶。

在本发明中,所述真空冷冻干燥的时间优选为24~48h,更优选为24~36h。在本发明中,所述真空冷冻干燥的真空度优选为小于0.1mbar。

本发明以苎麻骨纳米晶纤维素悬浮液为原料,通过渗透浓缩得到苎麻骨纳米晶纤维素水凝胶,再通过喷雾冷冻使水凝胶瞬间凝结成微小的冰冻颗粒,防止了冰晶生长破坏凝胶结构,同时可使苎麻骨纳米晶纤维素气凝胶的孔径减小到纳米级,降低气凝胶的导热率,最后通过真空冷冻干燥使冰冻颗粒升华干燥,进而得到了导热率低的苎麻骨纳米晶纤维素气凝胶。

本发明还提供了上述技术方案所述制备方法制备得到的苎麻骨纳米晶纤维素气凝胶。本发明提供的苎麻骨纳米晶纤维素气凝胶孔径为20~110nm,导热系数为0 .019~ 0.022W/(m·K),低于相同条件下空气的导热系数0.027W/(m·K),可以作为超级热绝缘材料,并且具有较低的密度0.021~0.032g/cm3、较高的孔隙率98~99%和较大的比表面积86~99m2/g。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

取100g苎麻骨粉,加入500mL蒸馏水,于121℃蒸汽爆破处理20min;取50g经预处理后的苎麻骨粉,加入1500mL 10%的NaOH溶液在75℃条件下蒸煮6h,静置12h后,抽滤,滤渣用200mL蒸馏水浸泡2h,过滤,重复操作3次,将滤渣烘干,得到苎麻骨粗纤维素;取30g苎麻骨粗纤维素,在55℃的水浴中,加入750mL 5%H2O2反应8h,然后过滤,滤渣用蒸馏水冲洗3次,干燥既得苎麻骨纤维素;取苎麻骨纤维素2 .0g,加入20mL 68%的硫酸,55℃下磁力搅拌反应35min,控制搅拌转速为700rpm,反应液冷却静置5h后,在转速为5000rpm的条件下离心处理10min,除去上清液,沉淀加等量蒸馏水洗涤,重复上述离心和洗涤操作5次,将得到的悬浮液转移至透析袋中进行透析,至透析液pH值为7时结束透析,得到苎麻骨纳米晶纤维素悬浮液;使用透射电子显微镜检测纳米晶纤维素的尺寸,该纳米晶纤维素尺寸为5±0 .4nm×180±6nm(直径×长度);

取上述苎麻骨纳米晶纤维素悬浮液20mL置于14kDa的透析袋中,将透析袋浸没在20wt%的葡聚糖水溶液中,每35h置换一次葡聚糖水溶液,至苎麻骨纳米晶纤维素悬浮液中苎麻骨纳米晶纤维素的浓度为3 .0wt%时结束渗透浓缩,即得苎麻骨纳米晶纤维素水凝胶(见图1);

将苎麻骨纳米晶纤维素水凝胶在1 .7bar的恒压下用内径为0 .3mm的不锈钢喷嘴喷雾到-80℃液氮冷冻的容器中冷冻,得到厚度为1 .1cm的冷冻样品,再将冷冻样品置于真空冷冻干燥机中,在-55℃、真空度小于0 .1mbar的条件下干燥48h,即得苎麻骨纳米晶纤维素气凝胶(见图2);

测得苎麻骨纳米晶纤维素气凝胶的密度为0.033g/cm3,远小于聚多糖衍生物制备的气凝胶密度0.25~0.85g/cm3;BET法测得比表面积为85.63m2/g,孔隙率为98%,高于聚多糖衍生物制备的气凝胶孔隙率41~85%(参见Cellulose-based aerogels ,FischerF , RigacciA,Pirard R,et al.,Polymer,2006,47(22) ,7636-7645);孔径分布范围为20~110nm,主要分布在50nm左右,与用超临界干燥法制备的纤维素气凝胶孔径一致(参见Aerogels with 3D Ordered Nanofiber Skeletons of Liquid- Crystalline Nanocellulose Derivatives as Tough and Transparent Insulators, Kobayashi ,K.et al.,Angewandte Chemie International Edition,2014,53(39),10394-10397) ,但是小于传统真空冷冻干燥法制备的纤维素气凝胶(参见Ad vancedthermal insulation and absorptionproperties of recycledcellulose aerogels,Nguyen, S.T.et al.Colloids and Surfaces A:Physicochemical and EngineeringAspects, 2014,445,128-134);导热系数为0.019W/(m·K) ,低于相同条件下空气的导热系数0.027W/(m·K)。

实施例2:

取实施例1制得的苎麻骨纳米晶纤维素悬浮液20mL置于12kDa的透析袋中,将透析袋浸没在15wt%的葡聚糖水溶液中,每25h置换一次葡聚糖水溶液,至苎麻骨纳米晶纤维素悬浮液中纳米晶纤维素浓度为2.0wt%时结束渗透浓缩,即得苎麻骨纳米晶纤维素水凝胶;

将苎麻骨纳米晶纤维素水凝胶在1.3bar的恒压下用内径为0.2mm的不锈钢喷嘴喷雾到-80℃液氮冷冻的容器中冷冻,得到厚度为1.2cm的冷冻样品,再将冷冻样品置于真空冷冻干燥机中,在-55℃、真空小于0 .1mbar的条件下干燥24h,即得苎麻骨纳米晶纤维素气凝胶。

测得苎麻骨纳米晶纤维素气凝胶的密度为0 .021g/cm3,采用BET法测得气凝胶的孔隙率为99%,比表面积98 .65m2/g,孔径分布范围为20~110nm,主要分布在60nm左右;导热系数为0.022W/(m·K)。

实施例3:

取实施例1制得的苎麻骨纳米晶纤维素悬浮液20mL置于12kDa的透析袋中,将透析袋浸没在20wt%的聚乙二醇中,每25h置换一次聚乙二醇,至苎麻骨纳米晶纤维素悬浮液中纳米晶纤维素浓度为2.6wt%时结束渗透浓缩,即得苎麻骨纳米晶纤维素水凝胶;

将苎麻骨纳米晶纤维素水凝胶在1.5bar的恒压下用内径为0.3mm的不锈钢喷嘴喷雾到-80℃液氮冷冻的容器中冷冻,得到厚度为1.1cm的冷冻样品,再将冷冻样品置于真空冷冻干燥机中,在-55℃、真空小于0.1mbar的条件下干燥36h,即得苎麻骨纳米晶纤维素气凝胶。

测得苎麻骨纳米晶纤维素气凝胶的密度为0 .026g/cm3,采用BET法测的气凝胶的孔隙率为99%,比表面积91 .38m2/g,孔径分布范围为20~110nm,主要分布在55nm左右;导热系数为0.021W/(m·K)。

由以上实施例可以看出,采用本发明的制备方法制备的苎麻骨纳米晶纤维素气凝胶密度小、比表面积大、孔隙率高、导热系数小、孔径小。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

图1

图2

图3

摘自国家发明专利,发明人:崔永明,石从众,赵逸飞,申请号2020107153022,申请日2020.07.23