摘要:本发明公开一种提高改性苎麻织物阻燃性能的方法,包括以下步骤:(1)将苎麻织物在去离子水中清洗5~10分钟,然后干燥;(2)将步骤(1)处理后的苎麻织物在醛基功能化试剂溶液中浸泡6~10h,取出后干燥;(3)将步骤(2)处理后的苎麻织物在壳聚糖溶液中浸扎处理,再进行焙烘;该方法以高碘酸或高碘酸钠处理表面醛基功能化后,再利用醛基与氨基之间的希夫碱反应的化学方法预先对苎麻织物进行表面预处理,再以聚乙烯亚胺(PEI)为正电荷和聚磷酸铵(APP)为负电荷,通过层层自组装方法制备,工艺操作简单、灵活且稳定性好,能有效提高苎麻织物的阻燃性能。

技术要点

1 .一种提高改性苎麻织物阻燃性能的方法,其特征在于,包括以下步骤:

(1)将苎麻织物在去离子水中清洗5~10分钟,然后干燥;

(2)将步骤(1)处理后的苎麻织物在醛基功能化试剂溶液中浸泡6~10h,取出后干燥;

(3)将步骤(2)处理后的苎麻织物在壳聚糖溶液中浸扎处理,再进行焙烘;

(4)将步骤(3)处理后的苎麻织物在APP溶液中浸泡2~5min,然后使用去离子水中清洗1~3次并干燥;

(5)将步骤(4)处理后的苎麻织物在PEI溶液中浸泡2~5min,然后使用去离子水中清洗1~3次并干燥;

(6)步骤(4)和步骤(5)过程描述了一个包含PEI和APP完整双层的组装循环,重复步骤(4)和步骤(5)的过程,直到达到所需层数为止;

(7)将步骤(6)得到的苎麻织物干燥,得到阻燃改性苎麻织物。

2.根据权利要求1所述提高改性苎麻织物阻燃性能的方法,其特征在于,所述步骤(2)中醛基功能化试剂为高碘酸、高碘酸钠中的一种。

3.根据权利要求2所述提高改性苎麻织物阻燃性能的方法,其特征在于,所述步骤(2)中醛基功能化试剂溶液的浓度为3~5wt%。

4.根据权利要求1所述提高改性苎麻织物阻燃性能的方法,其特征在于,所述步骤(2)中醛基功能化试剂溶液的pH为5~6wt%。

5.根据权利要求1所述提高改性苎麻织物阻燃性能的方法,其特征在于,所述步骤(3)中壳聚糖溶液的浓度为1~2wt%。

6.根据权利要求1所述提高改性苎麻织物阻燃性能的方法,其特征在于,所述步骤(3)中浸扎处理条件为:二浸二轧,轧余率控制在70~90%。

根据权利要求1所述提高改性苎麻织物阻燃性能的方法,其特征在于,所述步骤(3)中焙 烘 条 件 为 :温 度 :90~100oC 的 焙 烘 机 中 焙 烘 5~10min 。

8 .根据权利要求1所述提高改性苎麻织物阻燃性能的方法,其特征在于,所述步骤(4)中APP溶液的浓度为1 .0~2 .0%wt%,所述步骤(5)中PEI溶液的浓度为1 .0~2 .0%wt%。

9.根据权利要求1所述提高改性苎麻织物阻燃性能的方法,其特征在于,所述步骤(1)和(2)中干燥具体是指:在70~90oC鼓风干燥器中干燥5~10min;所述步骤(3)和(4)中干燥具体是指:将苎麻织物放置于使用N2吹干的石英片上,然后置于70~90oC鼓风干燥箱中干燥5-10min。

10.根据权利要求1所述提高改性苎麻织物阻燃性能的方法,其特征在于,所述步骤(7)中干燥具体是指:将苎麻织物放置于50~60oC真空干燥箱中干燥15-30min,再放置干燥皿中干燥10~12h。

技术领域

本发明涉及苎麻纤维处理技术领域,具体讲是一种提高改性苎麻织物阻燃性能的方法。

背景技术

作为一种天然纤维素纤维,苎麻具有众多优点,如价廉、质轻和环境友好等。苎麻纤维的拉伸强度为850-900N/mm2,远远高于亚麻、黄麻等其他天然纤维,几乎与玻璃纤维相当。作为复合材料增强体,目前苎麻纤维已被广泛研究用于聚乳酸、聚丙烯、环氧树脂、酚醛树脂及苯并噁嗪树脂等体系中。然而,植物纤维的热稳定性差,易于燃烧,这些不足限制了其实际应用。因此,有关苎麻纤维或织物的阻燃改性及其在增强复合材料方面的研究受到了人们的关注。

层层组装(layer-by-layer(LBL)assembly)是基于相反电荷聚电解质的物理吸附作用,在固体表面交替沉积而成多层膜的一种技术。该方法简单、灵活且稳定性好,不仅适应于聚电解质体系,甚至也适合于任何带电荷的物质,因此受到了越来越多的关注。LBL技术的广泛适应性使其在许多领域有着潜在的应用价值。但到目前为止,该方法如想获得满意的阻燃改性效果需要进行15-20双层,甚至30双层的组装,进而限制使其在工业中的广泛应用。

发明内容

本发明所要解决的技术问题是,克服以上现有技术的缺点:提供一种提高改性苎麻织物阻燃性能的方法,该方法以高碘酸或高碘酸钠处理表面醛基功能化后,再利用醛基与氨基之间的希夫碱反应的化学方法预先对苎麻织物进行表面预处理,再以聚乙烯亚胺(PEI)为正电荷和聚磷酸铵(APP)为负电荷,通过层层自组装方法制备,工艺操作简单、灵活且稳定性好,能有效提高苎麻织物的阻燃性能。

本发明的技术解决方案如下:一种提高改性苎麻织物阻燃性能的方法,包括以下步骤:

(1)将苎麻织物在去离子水中清洗5~10分钟,然后干燥;

(2)将步骤(1)处理后的苎麻织物在醛基功能化试剂溶液中浸泡6~10h,取出后干燥;

(3)将步骤(2)处理后的苎麻织物在壳聚糖溶液中浸扎处理,再进行焙烘;

(4)将步骤(3)处理后的苎麻织物在APP溶液中浸泡2~5min,然后使用去离子水中清洗1~3次并干燥;

(5)将步骤(4)处理后的苎麻织物在PEI溶液中浸泡2~5min,然后使用去离子水中清洗1~3次并干燥;

(6)步骤(4)和步骤(5)过程描述了一个包含PEI和APP完整双层的组装循环,重复步骤(4)和步骤(5)的过程,直到达到所需层数为止;

(7)将步骤(6)得到的苎麻织物干燥,得到阻燃改性苎麻织物。

所述步骤(2)中醛基功能化试剂为高碘酸、高碘酸钠中的一种。

所述步骤(2)中醛基功能化试剂溶液的浓度为3~5wt%。

所述步骤(2)中醛基功能化试剂溶液的pH为5~6wt%。

所述步骤(3)中壳聚糖溶液的浓度为1~2wt%。

所述步骤(3)中浸扎处理条件为:二浸二轧,轧余率控制在70~90%。

所述步骤(3)中焙烘条件为:温度90~100℃的焙烘机中焙烘5~10min。

所述步骤(4)中APP溶液的浓度为1 .0~2 .0%wt%,所述步骤(5)中PEI溶液的浓度为1.0~2.0%wt%。

所述步骤(1)和(2)中干燥具体是指:在70~90℃鼓风干燥器中干燥5~10min;所述步骤(3)和(4)中干燥具体是指:将苎麻织物放置于使用N2吹干的石英片上,然后置于70~90℃鼓风干燥箱中干燥5-10min。

所述步骤(7)中干燥具体是指:将苎麻织物放置于50~60℃真空干燥箱中干燥15-30min,再放置干燥皿中干燥10~12h。

本发明的有益效果是:与现有技术相比,本发明具有以下显著优点和有益效果:

(1)利用该化学方法对苎麻织物进行预处理,可提高苎麻织物表面正电荷的数量,极大地提高了层层自组装单次阻燃剂的吸附量,进而可减少层层自组装的组装层数。

(2)与未经过预处理的工艺相比,该方法组装的苎麻织物的阻燃剂吸附量和阻燃效果都明显提高,且在仅组装10双层的情况下就可实现自息,在一定程度上缩短组装处理时间,进一步提高了该方法的灵活性、稳定性和降低了成本;

(3)本发明方法制备的苎麻织物具有优异的耐热性能和残炭率,热释放速率峰值(PHRR)、总热释放量(THR)、CO和CO2平均释放量明显降低;极限氧指数(LOI)从18 .0%提高到30.6%;在垂直燃烧后形成了连续且致密保护型炭层结构,完整地保留了织物原有的正交平纹结构,达到了具有优异自息性的阻燃效果;

(4)本发明方法制备的苎麻织物适合应用于制造高性能耐高温、阻燃的绿色复合材料。

附图说明

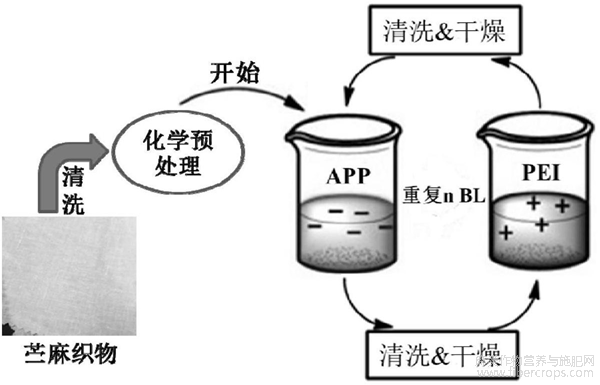

图1所示的是本发明阻燃改性苎麻织物的制备过程示意图;

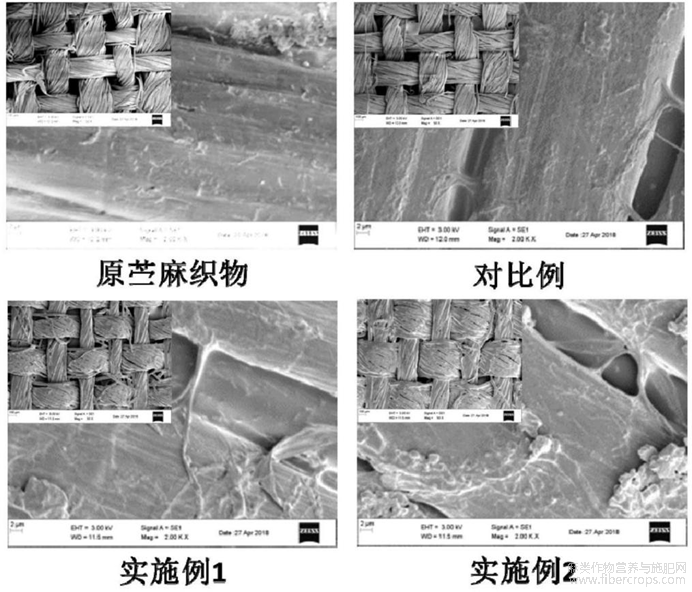

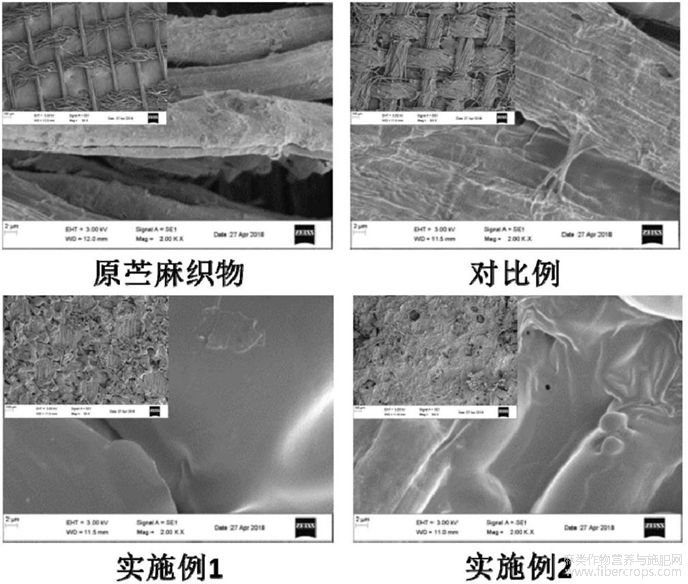

图2所示的是本发明阻燃改性苎麻织物层层组装前后苎麻织物的扫描电镜图;

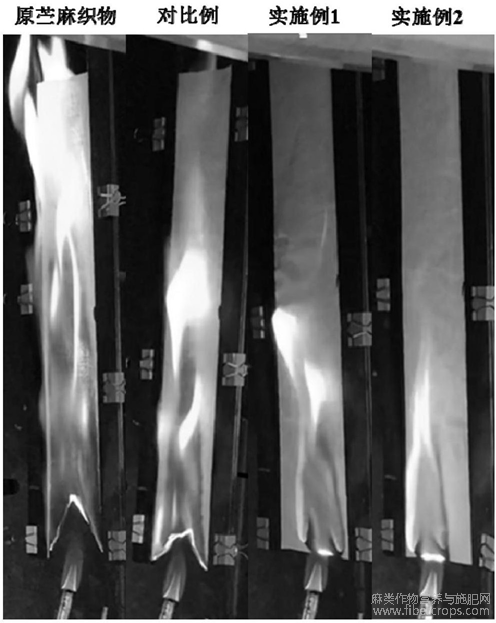

图3所示的是本发明阻燃改性苎麻织物在垂直燃烧实验中引燃后5s的照片;

图4所示的是本发明阻燃改性苎麻织物垂直燃烧实验后残炭的照片;

图5所示的是本发明阻燃改性苎麻织物垂直燃烧实验后残炭的扫描电镜图;

具体实施方式

以下结合实施例对本发明作进一步具体描述。应该指出,以下具体说明都是例示性的,旨在对本发明提供进一步的说明。除非另有说明,本发明使用的所有科学和技术术语具有与本发明所属技术领域人员通常理解的相同含义。

实施例1:

将苎麻织物在去离子水中清洗干净,取出后于在90℃鼓风干燥器中干燥5min。将清洗干净的苎麻织物在浓度为3wt%的醛基功能化试剂溶液中浸泡10h,取出后于在90℃鼓风干燥器中干燥5min。将醛基化后的苎麻织物在浓度为1wt%的壳聚糖溶液中进行浸轧处理,轧余率为90% ,在90℃条件下焙烘10min。再将处理后的苎麻织物依次浸于浓度为1 .0wt%的APP溶液及浓度为1 .0wt%的PEI溶液中5min,清洗,干燥,此为阻燃整理一个双层的苎麻织物。重复该过程,直至在苎麻织物表面组装5个双层的阻燃涂层,其制备过程如图1 所示。将所得苎麻织物进行干燥。通过称量苎麻织物在处理前后的质量计算阻燃涂层的含量为18 .12%。热失重分析仪对该样品分析结果表明,在氮气条件下600℃的残碳为36 .9%。用氧指数测试仪对该样品进行极限氧指数测定,LOI达到26 .7%。

实施例2:

将苎麻织物在去离子水中清洗干净,取出后于在90℃鼓风干燥器中干燥5min。将清洗干净的苎麻织物在浓度为5wt%的醛基功能化试剂溶液中浸泡6h,取出后于在90℃鼓风干燥器中干燥5min。将醛基化后的苎麻织物在浓度为2wt%的壳聚糖溶液中浸轧处理,轧余率为70%,在100℃条件下焙烘5min。再将处理后的苎麻织物依次浸于浓度为2 .0wt%的

APP溶液及浓度为2 .0wt%的PEI溶液中2min,清洗,干燥,此为阻燃整理一个双层的苎麻织物。重复该过程,直至在苎麻织物表面组装10个双层的阻燃涂层,其制备过程如图1所示。将所得苎麻织物进行干燥。通过称量苎麻织物在处理前后的质量计算阻燃涂层的含量为26 .03%。热失重分析仪对该样品分析结果表明,在氮气条件下600℃的残碳为39 .3%。用氧指数测试仪对该样品进行极限氧指数测定,LOI达到30 .6%。

对比例:

将苎麻织物在去离子水中清洗干净,取出后于在90℃鼓风干燥器中干燥5min。将清洗干净的苎麻织物依次浸于浓度为2 .0wt%的APP溶液及浓度为2 .0wt%的PEI溶液中2min,清洗,干燥,此为阻燃整理一个双层的苎麻织物。重复该过程,直至在苎麻织物表面组装10个双层的阻燃涂层。将所得苎麻织物((PEI/APP)10)进行干燥。通过称量苎麻织物在处理前后的质量计算阻燃涂层的含量为8 .29%。热失重分析仪对该样品分析结果表明,在氮气条件下600℃的残碳量分别为28 .7%。用氧指数测试仪对该样品进行极限氧指数测定,LOI达到23 .6%。

未经过处理的苎麻织物样品:热失重分析仪对该样品分析结果表明,Pristine ramie苎麻织物的残碳为10 .5%。用氧指数测试仪对该样品进行极限氧指数测定,LOI达到18 .0。

测试结果如表1和2所示。本发明以实施例1、2和对比例1~3及未经过处理的原苎麻织物为检测对象。

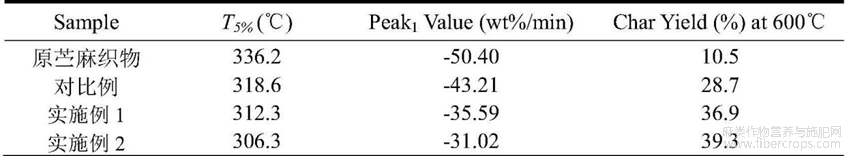

表1 氮气氛围下改性前后苎麻织物的热性能数据

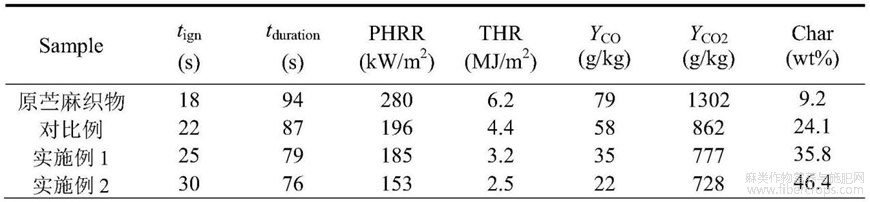

表2 处理前后苎麻织物锥形量热测试结果

注:tign :点燃时间;tduration :燃烧持续时间;PHRR:峰值热释放速率;THR:总的热释放量;YCO:;YCO2:;Char:残炭;

图2为本发明阻燃改性苎麻织物层层组装前后苎麻织物的扫描电镜图。与原苎麻织物对比,处理后苎麻织物之间的空隙逐渐被填满,且随组装层数的增加织物表面附着的阻燃剂也明显增加。这说明织物表面已成功构筑PEI/APP双组分膨胀型涂层结构。与对比例结果相比较,利用本发明的制备方法在组装10层时就可得到一个厚且致密的PEI/APP双组分膨胀型阻燃涂层,说明该制备方法有利于提高阻燃剂的吸附量,进而减少层层自主装的层数。

图3和4所示的是本发明阻燃改性苎麻织物在垂直燃烧实验中引燃后5s和垂直燃烧实验后残炭的照片。原苎麻织物引燃后火焰迅速从织物底部蔓延到织物顶端,几乎燃烧殆尽。对比样火焰传播速率明显减慢,燃烧过程也较为温和,最后其残炭虽较好地保持了织物原来的编织结构,但也明显出现断裂。而对于实施例1和2来说,苎麻织物在经过化学预处理后,仅在组装10个PEI/APP双层时就展现出更为优异的自熄性。

图5为本发明阻燃改性苎麻织物垂直燃烧实验后残炭的扫描电镜图。原苎麻织物的残炭保留了平纹编织结构,然而其在燃烧过程中,纤维发生了严重的收缩,并且其纤维表面光滑干净。对比样苎麻织物燃烧后的纤维收缩和空隙明显减轻,残炭的完整性也明显改善,纤维之间的空隙存在许多膨胀型炭颗粒。而对于实施例1和2来说,苎麻织物在经过化学预处理后,仅组装10个PEI/APP双层时苎麻织物燃烧后表面就形成了一层厚且致密的膨胀型阻燃炭层。这种炭层对底层苎麻织物基体起到了坚强的火焰遮蔽作用,进而使本发明阻燃改性苎麻织物显示出更好的阻燃作用。

表1为本发明阻燃改性苎麻织物在氮气氛围下改性前后苎麻织物的热性能数据。与原苎麻织物相比,随着阻燃剂浓度的提高和组装层数的增加,所有组装过的苎麻织物在热失重为5wt%时的温度(T5%) 均逐渐降低,这主要是因为阻燃剂PEI和APP较早热降解所致。但处理后苎麻在600℃的残炭与原苎麻织物相比都明显要高。对于本发明实施例1和2苎麻织物来说,经化学预处理后,仅组装10个PEI/APP双层时就可使苎麻织物在600℃的残炭从10 .5%提高至39 .3%。和对比例相比,分解速率明显变慢,在600℃的残炭也明显提高。由此可见PEI/APP阻燃剂促使苎麻织物具有优异的成炭性能,进而赋予了苎麻织物优异的阻燃性能。

表2为本发明阻燃改性苎麻织物锥形量热测试结果。对于原苎麻织物来说,点燃时间最短,燃烧持续时间最长,热释放速率和总的热释放量也最大,残炭最低。对比例的苎麻织物,构建(PEI/APP)10阻燃涂层能有效延长点燃时间,缩短燃烧持续时间,降低热释放速率和总的热释放量,提高其残炭。而本发明实施例1和2苎麻织物,在经化学预处理后,在最小的(PEI/APP)n阻燃涂层层数的条件下具有最长的点燃时间,最短的燃烧持续时间,最少的热释放速率和总的热释放量,进而具有最高的残炭。

以上结果都表明:苎麻织物在经化学表面预处理后,能有效提高层层自主装单次吸附效果,明显降低组装层数,提高阻燃涂层的吸附量,进而使其具有优异的阻燃效果。 本发明极限氧指数试验所依据的测试标准为GB/T 5454-1997,垂直燃烧试验所依据的测试标准为GB/T 5455-1997,锥形量热测试所依据的测试标准为ISO 5660-1。

以上所述,仅为本发明的优选实施例,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明的核心技术的前提下,还可以做出改进和润饰,这些改进和润饰也应属于本发明的专利保护范围。与本发明的权利要求书相当的含义和范围内的任何改变,都应认为是包括在权利要求书的范围内。

图1

图2

图3

图4

摘自国家发明专利,发明人:闫红强 程捷 方征平,申请号202010447136.2,申请日2020.05.25