摘 要:本发明涉及一种从工业大麻废弃渣料提取全谱CBD油的方法,依次对工业大麻提取后的废弃渣料进行干燥处理、超声波萃取处理、经制冷板框过滤器过滤后,加入物理沉降剂进行冷冻沉降,然后进行降膜浓缩处理、纯水冷却沉降、高速离心分离之后,进行醇沉处理、透析过滤和超滤过滤,得到提纯产品;通过检测所述提纯产品中的CBD和THC的含量,得到合格品,然后将所述合格品放入微波密度调控装置,进行微波密度调控,得到密度为1.05~1.35kg/m3的全谱CBD油。本发明的CBD油提取方法,能够从CBD含量较低的废弃渣料中提取大麻二酚,从而提高原材料的利用率。

技术要点

一种从工业大麻废弃渣料提取全谱CBD油的方法,其特征在于,包括:S10:将工业大麻提取后的废弃渣料进行干燥处,得到干燥渣料;S20:将干燥渣料与乙醇溶液混合后,进行超声波萃取处理,得到萃取液;S30:将所述萃取液经制冷板框过滤器过滤后,加入物理沉降剂进行冷冻沉降,得到一次上清液;S40:对所述一次上清液进行降膜浓缩处理,得到流浸膏;S50:使用纯水将所述流浸膏进行稀释,搅拌使所述流浸膏溶解之后进行冷却沉降,得到二次上清液;S60:对所述二次上清液进行高速离心分离,得到分离滤液;S70:在所述分离滤液中加入乙醇,进行醇沉处理,得到三次上清液;S80:将所述三次上清液进行透析过滤,得到透析膜分离液;S90:对所述透析膜分离液进行超滤过滤,得到提纯产品;S100:检测所述提纯产品中的CBD和THC的含量,若CBD含量大于或者等于80%,且THC含量小于0.3%,判定所述提纯产品为合格品;S110:将所述合格品放入微波密度调控装置,进行微波密度调控,得到密度为1.05~1.35kg/m3的全谱CBD油。

根据权利要求1所述的方法,其特征在于,所述S10中的干燥处理的干燥温度为60℃~100℃,干燥时间为24~48小时;得到的干燥渣料的水分含量为3%~5%。

根据权利要求1所述的方法,其特征在于,所述S20中干燥渣料与乙醇溶液的固液比为1:(10~20);所述乙醇溶液的浓度为40%~95%;且所述S20中超声波逆流萃取处理采用管式多级超声波逆流萃取装置。

根据权利要求1所述的方法,其特征在于,所述S30中冷冻沉降的温度低于-15℃,且静置时间6~18小时。

根据权利要求1所述的方法,其特征在于,所述S40得到的流浸膏的密度为1.25~1.35kg/m3。

根据权利要求1所述的方法,其特征在于,所述S50具体为:

S51:将所述流浸膏和质量为其2-3倍的纯水进行混合,搅拌使其溶解,得到混合液;S52:将所述混合液冷却至-15℃~-30℃,并静置6~18小时,得到所述二次上清液。

根据权利要求1所述的方法,其特征在于,所述S60中高速离心分离的速度为3500r/min~50000r/min。

根据权利要求1所述的方法,其特征在于,所述S70具体为:S71:按照固液比例为1:(6~10)的比例将所述分离液加入40~95%(v/v)的乙醇,得到乙醇混合液;S72:将所述乙醇混合液在-15℃~-30℃的温度下静置6~18小时,得到所述三次上清液。

根据权利要求1所述的方法,其特征在于,所述S80中透析处理选用80~120kD透析膜;

所述S90中超滤过滤选用V62-7640H的超滤膜。

根据权利要求1所述的方法,其特征在于,所述S100还包括:若CBD含量小于80%,或者THC含量≥0.3%,则将所述提纯产品作为流浸膏,并返回S50。

技术领域

本发明涉及工业大麻提取技术领域,具体涉及一种从工业大麻废弃渣料提取全谱CBD油的方法。

背景技术

工业大麻是指四氢大麻酚含量低于0.3%的大麻,我国将工业大麻称为汉麻(hemp),是大麻科(Cannabinaceae)大麻属(Cannabis)1年生草本植物,分为工业大麻和毒品大麻,现在国内外广泛应用的大麻为工业大麻。四氢大麻酚(THC)和大麻二酚(CBD)是工业大麻中两种最主要的天然化合物,他们是同分异构体,因为空间结构相同,在生长加工过程中极易相互转化,即THC可以转化为CBD,CBD也容易转化合为THC。在THC不超标(含量<0.3<span="">%)的前提下,CBD的产量越高越好。

现有技术中,通常从大麻花叶中提取大麻二酚,鉴于现有的提取工艺,提取的大麻二酚得率在0.4%左右,纯度95%,但是产生的废弃渣料中大麻二酚的残留含量仍比较高,达到0.5~0.6%,造成原材料的浪费。

发明内容

基于上述现状,本发明的主要目的在于提供一种从工业大麻废弃渣料提取全谱CBD油的方法,以提高原材料的利用率。

为实现上述目的,本发明采用的技术方案如下:

本发明提供了一种从工业大麻废弃渣料提取全谱CBD油的方法,包括:

S10:将工业大麻提取后的废弃渣料进行干燥处理,得到干燥渣料;

S20:将干燥渣料与乙醇溶液混合后,进行超声波萃取处理,得到萃取液;

S30:将所述萃取液经制冷板框过滤器过滤后,加入物理沉降剂进行冷冻沉降,得到一次上清液;

S40:对所述一次上清液进行降膜浓缩处理,得到流浸膏;

S50:使用纯水将所述流浸膏进行稀释,搅拌使所述流浸膏溶解之后进行冷却沉降,得到二次上清液;

S60:对所述二次上清液进行高速离心分离,得到分离滤液;

S70:在所述分离滤液中加入乙醇,进行醇沉处理,得到三次上清液;

S80:将所述三次上清液进行透析过滤,得到透析膜分离液;

S90:对所述透析膜分离液进行超滤过滤,得到提纯产品;

S100:检测所述提纯产品中的CBD和THC的含量,若CBD含量大于或者等于80%,且THC含量小于0.3%,判定所述提纯产品为合格品;

S110:将所述合格品放入微波密度调控装置,进行微波密度调控,得到密度为1.05~1.35kg/m3的全谱CBD油。

优选地,所述S10中的干燥处理的干燥温度为60℃~100℃,干燥时间为24~48小时;得到的干燥渣料的水分含量为3%~5%。

优选地,所述S20中干燥渣料与乙醇溶液的固液比为1:(10~20);所述乙醇溶液的浓度为40%~95%;且所述S20中超声波逆流萃取处理采用管式多级超声波逆流萃取装置。优选地,所述S30中冷冻沉降的温度低于-15℃,且静置时间6~18小时。

优选地,所述S40得到的流浸膏的密度为1.25~1.35kg/m3。

优选地,所述S50具体为:

S51:将所述流浸膏和质量为其2-3倍的纯水进行混合,搅拌使其溶解,得到混合液;

S52:将所述混合液冷却至-15℃~-30℃,并静置6~18小时,得到所述二次上清液。

优选地,所述S60中高速离心分离的速度为3500r/min~50000r/min。

优选地,所述S70具体为:

S71:按照固液比例为1:(6~10)的比例将所述分离液加入40~95%(v/v)的乙醇,得到乙醇混合液;

S72:将所述乙醇混合液在-15℃~-30℃的温度下静置6~18小时,得到三次上清液。

优选地,所述S80中透析处理选用80~120kD透析膜;

所述S90中超滤过滤选用V62-7640H的超滤膜。

优选地,所述S100还包括:

若CBD含量小于80%,或者THC含量≥0.3%,则将所述提纯产品作为流浸膏,并返回S50。

本发明的CBD油提取方法,采用多次沉降和多次膜过滤的方式,大大降低了HTC的含量,保留了分子量为500-1500的大麻二酚。显然,这种方法能够从CBD含量较低的废弃渣料中提取大麻二酚,从而提高原材料的利用率。

本发明的其他有益效果,将在具体实施方式中通过具体技术特征和技术方案的介绍来阐述,本领域技术人员通过这些技术特征和技术方案的介绍,应能理解所述技术特征和技术方案带来的有益技术效果。

附图说明

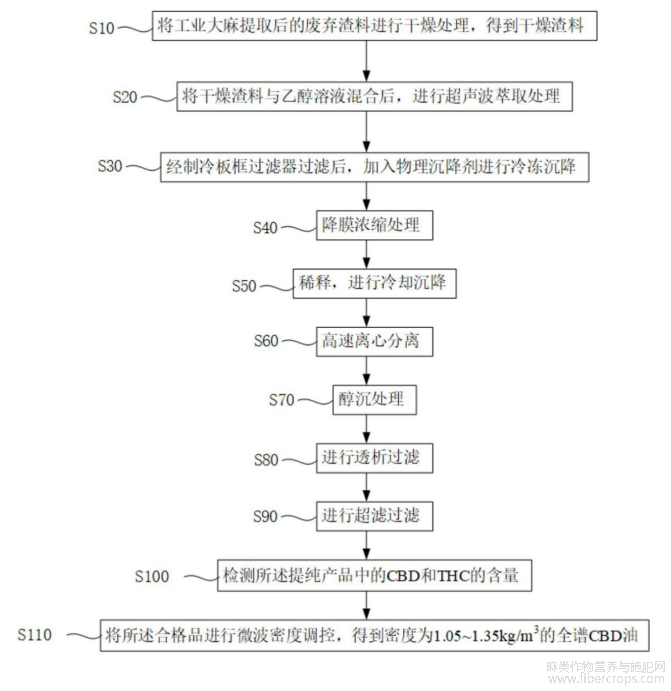

以下将参照附图对本发明的优选实施方式进行描述。图中:图1为本发明的一种优选实施方式的流程图。

具体实施方式

以下基于实施例对本发明进行描述,但是本发明并不仅仅限于这些实施例。在下文对本发明的细节描述中,详尽描述了一些特定的细节部分,为了避免混淆本发明的实质,公知的方法、过程、流程、元件并没有详细叙述。

此外,本领域普通技术人员应当理解,在此提供的附图都是为了说明的目的,并且附图不一定是按比例绘制的。

除非上下文明确要求,否则整个说明书和权利要求书中的“包括”、“包含”等类似词语应当解释为包含的含义而不是排他或穷举的含义;也就是说,是“包括但不限于”的含义。

在本发明的描述中,需要理解的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在工业大麻制备中,直接从大麻花叶等植物中进行提取大麻二酚(CBD),受制备工艺和设备的限制,会剩余很多渣料,而这些渣料中的大麻二酚的含量仍比较高,但是由于废弃渣料中的大麻二酚的含量相对于大麻花叶等原料的含量大幅降低了,因此直接采用现有的大麻二酚提取方法无法实现。

为了提高对原材料的利用率,本申请提供了一种从工业大麻废弃渣料提取全谱CBD油的方法,如图1所示,包括:

S10:将工业大麻提取后的废弃渣料进行干燥处理,得到干燥渣料;

S20:将干燥渣料与乙醇溶液混合后,进行超声波萃取处理,得到萃取液;

S30:将所述萃取液经制冷板框过滤器过滤后,加入物理沉降剂进行冷冻沉降,得

到一次上清液;

S40:对所述一次上清液进行降膜浓缩处理,得到流浸膏;

S50:使用纯水将所述流浸膏进行稀释,搅拌使所述流浸膏溶解之后进行冷却沉降,得到二次上清液;

S60:对所述二次上清液进行高速离心分离,得到分离滤液;

S70:在所述分离滤液中加入乙醇,进行醇沉处理,得到三次上清液;

S80:将所述三次上清液进行透析过滤,得到透析膜分离液;

S90:对所述透析膜分离液进行超滤过滤,得到提纯产品;

S100:检测所述提纯产品中的CBD和THC的含量,若CBD含量大于或者等于80%,且THC含量小于0.3%,判定所述提纯产品为合格品;

S110:将所述合格品放入微波密度调控装置,进行微波密度调控,得到密度为1.05kg/m3~1.35kg/m3的全谱CBD油,如密度为1.05kg/m3、1.10kg/m3、1.15kg/m3、1.16kg/m3、1.17kg/m3、1.18kg/m3、1.19kg/m3、1.20kg/m3、1.21kg/m3、1.22kg/m3、1.23kg/m3、1.24kg/m3、1.25kg/m3、1.26kg/m3、1.27kg/m3、1.28kg/m3、1.29kg/m3、1.30kg/m3、1.31kg/m3、1.32kg/m3、1.33kg/m3、1.34kg/m3、1.35kg/m3。

本发明的CBD油提取方法,采用超声波管式多级逆流萃取、多次沉降和多次膜过滤的方式,大大降低了HTC的含量,保留了分子量为500-1500的大麻二酚。显然,这种方法能够从CBD含量较低的废弃渣料中提取大麻二酚,从而提高原材料的利用率。

具体地,所述S10中的干燥处理的干燥温度为60℃~100℃,干燥时间为24~48小时;得到的干燥渣料的水分含量为3%~5%。如将利用现有工艺提取工业大麻后的废弃渣料放置于烘烤箱内在60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或者100℃等温度的条件下,干燥如24小时、25小时、26小时、27小时、28小时、29小时、30小时、31小时、32小时、33小时、、34小时、35小时、36小时、37小时、38小时、39小时、40小时、41小时、42小时、43小时、44小时、45小时、46小时、47小时或者48小时,使水份含量在3%、4%或者5%等,采用上述工艺条件,能够提高CBD的提取率。

一种实施例中,所述S20中干燥渣料与乙醇溶液的固液比为1:(10~20);所述乙醇溶液的浓度为40%~95%;且所述S20中超声波逆流萃取处理采用管式多级超声波逆流萃取装置。即将干燥后渣料按固液比为1:10、1:10.5、1:11、1:11.5、1:12、1:12.5、1:13、1:13.5、1:14、1:14.5、1:15、1:15.5、1:16、1:16.5、1:17、1:17.5、1:18、1:18.5、1:19、1:19.5或1:20加入40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%或95%的乙醇中,然后,采用超声波逆流进行萃取。其中,超声波萃取装置的功率可以为300W~3000W,如300W、400W、500W、600W、700W、800W、900W、1000W、1100W、1200W、1300W、1400W、1500W、1600W、1700W、1800W、1900W、2000W、2100W、2200W、2300W、2400W、2500W、2600W、2700W、2800W、2900W或者3000W,频率为20~40KHz自动跟踪,如选用频率为20KHZ、30KHZ、40KHZ。

所述S30中冷冻沉降的温度低于-15℃,优选为-15℃~-30℃;且静置时间6~18小时。具体地,S30可以为:将萃取液经制冷式板框过滤器进入冷冻沉降罐,当萃取液经过冷却处理到温度至-15℃、-16℃、-17℃、-18℃、-19℃、-20℃、-21℃、-22℃、-23℃、-24℃、-25℃、-26℃、-27℃、-28℃、-29℃或-30℃后,加入物理沉降剂,并冷冻静置6小时、7小时、8小时、9小时、10小时、11小时、12小时、13小时、14小时、15小时、16小时、17小时或者18小时等,以达到去除杂质的作用,得到一次上清液。

所述S40得到的流浸膏的密度为1.25~1.35kg/m3,如密度为1.25kg/m3、1.26kg/m3、1.27kg/m3、1.28kg/m3、1.29kg/m3、1.30kg/m3、1.35kg/m3、1.32kg/m3、1.33kg/m3、1.34kg/m3、1.35kg/m3等。S40具体为:取一次上清液从浓缩器的顶部加入,在料液分布器的作用下均匀的进入加热管中,受二次蒸汽的快速流动和本身重力作用,物料沿管内壁呈膜状自然向下流动,并受热不断蒸发浓缩,浓缩后的料液与二次蒸汽进入分离器进行分离,二次蒸汽从分离器的顶部排出,浓缩物料从底部排出,该浓缩物记为流浸膏。

所述S50具体为:

S51:将所述流浸膏和质量为其2-3倍的纯水进行混合,如流浸膏与纯水的质量比例为1:2、1:2.1、1:2.2、1:2.3、1:2.4、1:2.5、1:2.6、1:2.7、1:2.8、1:2.9或1:3.0等,然后搅拌使流浸膏充分溶解,得到混合液;

S52:将所述混合液冷却至-15℃~-30℃,如-15℃、-16℃、-17℃、-18℃、-19℃、-20℃、-21℃、-22℃、-23℃、-24℃、-25℃、-26℃、-27℃、-28℃、-29℃、-30℃等,并冷冻静置6~18小时,如6小时、7小时、8小时、9小时、10小时、11小时、12小时、13小时、14小时、15小时、16小时、17小时、18小时等,得到二次上清液。

采用上述方法,能够尽可能去除杂质,且由于四氢大麻酚微溶于水,因此几乎可以将其大部分去除。

一种优选的实施例中,所述S60中高速离心分离的速度为3500r/min~50000r/min,如3500r/min、4000r/min、4500r/min、5000r/min、5500r/min、6000r/min、6500r/min、7000r/min、7500r/min、8000r/min、8500r/min、9000r/min、9500r/min、10000r/min、40000r/min、40500r/min、41000r/min、41500r/min、42000r/min、42500r/min、43000r/min、43500r/min、44000r/min、44500r/min、45000r/min、49000r/min、49500r/min、50000r/min等。

所述S70具体为:

S71:按照固液比例为1:(6~10)的比例将所述分离液加入40~95%(v/v)的乙醇,得到乙醇混合液,如固液比为1:6、1:7、1:7.5、1:8、1:9、1:10等,选用40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%的乙醇;

S72:将所述乙醇混合液在-15℃~-30℃的温度下,如置于-15℃、-16℃、-17℃、-18℃、-19℃、-20℃、-21℃、-22℃、-23℃、-24℃、-25℃、-26℃、-27℃、-28℃、-29℃、-30℃等温度下,静置6~18小时,如6小时、7小时、8小时、9小时、10小时、11小时、12小时、13小时、14小时、15小时、16小时、17小时、18小时等,得到三次上清液。

采用上述设置,利用HTC溶于水的特性,能够更好地去除HTC,进一步降低提取的大麻二酚中HTC的含量。

上述提取方法中对三次上清液进行膜过滤,且采用分段截留,其中,S80中透析处理选用80~120kD透析膜,如80kD、100kD、110kD、120kD;S90中超滤过滤选用V62-7640H的超滤膜。具体地,三次上清液经透析膜80-120kD,将溶质中小分子物质从高浓度溶液通过半透性膜扩散到低浓度溶液中,直至渗透压达到平衡。由于多孔膜的选择性,使得溶质中小分子物质可以通过,而较大物质则被截留,截留分子量为4000-6000的组份,以去除有机溶剂、农药残留等物质,截留分子量为4000-6000的组份,得到透析膜分离液;然后透析膜分离液经V62-7640H的超滤膜,如此,大分子被截留,截留分子量500-1500的全谱CBD油,获得提纯产品。

S100在对提纯产品进行检测时,有些成为了合格品,但是可能还会存在部分不合格的产品,对此,本发明的一种优选实施例中,S100还包括:若CBD含量小于80%,或者THC含量大于3%,则认为该提纯产品为不合格品,将该不合格的所述提纯产品作为流浸膏,并返回S50,也就是说对不合格品再依次进行S50~S100,直至其成为合格品。

具体地,S100可以通过在线监测装置如安捷伦1260Ⅱ高效液相色谱仪进行检测,若CBD含量≥80%,THC含量<0.3<span="">%时,检测为合格,产品为合格品;若CBD含量<80<span="">%,或者THC含量≥0.3%时,检测为不合格,产品为不合格品,则将不合格品返回纯水沉降的步骤S50进行重新处理。

S110具体可以是将合格品放置于微波密度调控装置(如ZS1-AV6518)进行微波密度调控,制备得到密度为1.05~1.35kg/m3的广谱CBD油。

所得全谱CBD油除了含有CBD外,还有其它大麻素、类脂物、黄酮类化合物、萜烯和芳香族化合物,具有汉麻的植物味道。例如,可将所得广谱CBD油溶解到PG/VG等有机溶剂与涂布液充分混合,在涂布工序中用于烟草薄片的制备。提高烟草薄片的感官抽吸质量,增加香气质量和香气量。

需要说明的是,上述所给出的各种温度、含量等的区间只是各步骤中的一种优选实施方式,实际中并不限于该范围。

下面以具体实施例进行说明。

实施例1

物料干燥:将工业大麻提取后的废弃渣料放置于70℃烘烤箱内干燥32小时,得到干燥渣料,根据水分测定法测定,干燥渣料的水份含量为3%。

有机萃取:将经过干燥合格的干燥渣料投入超声波顺流萃取装置,按固液比为1:12的比例加入75%(v/v)的乙醇进行超声波顺流萃取。

冷冻沉降:将萃取液经制冷式板框过滤器进行过滤得到萃取滤液,当进入冷冻沉降罐的萃取滤液经过冷却处理到温度为-15℃时加入物理沉降剂,并冷冻静置12小时,得到一次上清液。

降膜浓缩:取一次上清液从浓缩器的顶部加入,在料液分布器的作用下均匀的进入加热管中,受二次蒸汽的快速流动和本身重力作用物料沿管内壁呈膜状自然向下流动,并受热不断蒸发浓缩,浓缩后的料液与二次蒸汽进入分离器进行分离,二次蒸汽从分离器顶排出,浓缩物料从底部排出,制备成密度为1.28kg/m3的流浸膏。

纯水沉降:向所得流浸膏中加入质量为其3倍的纯水,充分搅拌均匀并进行充分溶解后,将溶解液冷却处理到温度至-18℃时静置15小时,进行再沉降,得到二次上清液。高速离心分离及醇沉:取二次上清液在转速为12000r/min的条件下进行高速离心分离,得到分离滤液,并将高速离心分离滤液按照固液比为1:8的比例加入75%(v/v)的乙醇,在温度为-15℃的条件下进行醇沉12小时,得到三次上清液。

膜过滤(透析膜过滤和超滤膜过滤):将醇沉后的三次上清液进行膜过滤,采用分段截留。首先,三次上清液经透析膜(80-120kD)进行透析过滤,将溶质中小分子物质从高浓度溶液通过半透性膜扩散到低浓度溶液中,直至渗透压达到平衡。此时截留分子量为5000左右的组份,得到透析膜分离液。然后,将透析膜分离液经V62-7640H的超滤膜进行超滤膜过滤,以超滤膜为过滤介质,在一定的压力下,原液中体积大于膜表面微孔径的物质被截留在膜的进液侧,成为浓缩液,因而实现截留分子量1000以下的提纯产品,即获得工业大麻精油在线产品。

在线监测:将工业大麻精油在线产品通过在线监测装置进行检测,检测结果为CBD含量为81%,THC含量为0.120%时,检测为合格,即该实施例中的提纯产品为合格品。微波密度调控:将合格品置于密度调控装置(ZS1-AV6518)进行密度调控,密度调控至1.15kg/m3时,即得到全谱CBD油。

实施例2

物料干燥:将工业大麻提取后的废弃渣料放置于70℃烘烤箱内干燥32小时,得到干燥渣料,根据水分测定法测定,干燥渣料的水份含量为3%。

有机萃取:将经过干燥合格的干燥渣料投入超声波(管式、多级)逆流萃取装置,按固液比=1:12的比例加入75%(v/v)的乙醇进行超声波(管式多级)逆流萃取。

冷冻沉降:将萃取液经制冷式板框过滤器进行过滤得到萃取滤液,当进入冷冻沉降罐的萃取滤液经过冷却处理到温度为-15℃时加入物理沉降剂,并冷冻静置12小时,得到一次上清液。

降膜浓缩:取一次上清液从浓缩器的顶部加入,在料液分布器的作用下均匀的进入加热管中,受二次蒸汽的快速流动和本身重力作用物料沿管内壁呈膜状自然向下流动,并受热不断蒸发浓缩,浓缩后的料液与二次蒸汽进入分离器进行分离,二次蒸汽从分离器顶排出,浓缩物料从底部排出,制备成密度为1.28kg/m3的流浸膏。

纯水沉降:向所得流浸膏中加入质量为其3倍的纯水,充分搅拌均匀并进行充分溶解后,将溶解液冷却处理到温度至-18℃时静置15小时,进行再沉降,得到二次上清液。高速离心分离及醇沉:取二次上清液在转速为12000r/min的条件下进行高速离心分离,得到分离滤液,并将高速离心分离滤液按照固液比为1:8的比例加入75%(v/v)的乙醇,在温度为-15℃的条件下进行醇沉12小时,得到三次上清液。

膜过滤(透析膜过滤和超滤膜过滤):将醇沉后的三次上清液进行膜过滤,采用分段截留。首先,三次上清液经透析膜(80-120kD)进行透析过滤,将溶质中小分子物质从高浓度溶液通过半透性膜扩散到低浓度溶液中,直至渗透压达到平衡。此时截留分子量为5000左右的组份,得到透析膜分离液。然后,将透析膜分离液经V62-7640H的超滤膜进行超滤膜过滤,以超滤膜为过滤介质,在一定的压力下,原液中体积大于膜表面微孔径的物质被截留在膜的进液侧,成为浓缩液,因而实现截留分子量1000以下的提纯产品,即获得工业大麻精油在线产品。

在线监测:将工业大麻精油在线产品通过在线监测装置(安捷伦1260Ⅱ高效液相色谱仪)进行检测,检测结果为CBD含量为90%,THC含量为0.130%时,检测为合格,产品即为合格品。

微波密度调控:将工业大麻精油合格在线产品进入密度调控装置(ZS1-AV6518)进行密度调控,密度调控至1.15kg/m3时,即得到全谱CBD油。

实施例3与实施例1不同之处在于:

物料干燥使烘烤箱内的温度为65℃,干燥时间为40小时,所得的干燥渣料的水份含量为3.2%。

有机萃取中的固液比为1:14,采用72%(v/v)的乙醇进行超声波顺流萃取。

冷冻沉降的温度为-20℃,冷冻静置时间为15小时。

降膜浓缩得到密度为1.26kg/m3的流浸膏。

纯水沉降中加入的是质量为流浸膏2.8倍的纯水,冷却处理的温度至-18℃时静置16小时。

高速离心分离及醇沉中高速离心分离滤液按照固液比为1:10的比例加入72%(v/v)的乙醇,在温度为-20℃的条件下进行醇沉15小时。

在线监测:将制备的提纯产品进行检测,检测结果为CBD含量为83%,THC含量为0.122%时,检测为合格,该提纯产品为合格品。

微波密度调控中密度调控至1.18kg/m3时,即得到全谱CBD油。

实施例4与实施例3不同之处在于:

有机萃取采用超声波(管式、多级)逆流萃取装置进行逆流萃取。

在线监测的检测结果为CBD含量为91%,THC含量为0.133%时,检测为合格品。

微波密度调控中仍密度调控至1.18kg/m3时,即得到全谱CBD油。

实施例5与实施例4的不同之处在于:

物料干燥中的干燥温度为60℃,干燥时间为48小时,得到的干燥渣料的水份含量为5%。有机萃取中按固液比为1:10的比例加入40%(v/v)的乙醇。

冷冻沉降时温度降至-30℃,静置6小时。

降膜浓缩中制备成密度为1.25kg/m3的流浸膏。

纯水沉降中向所得流浸膏中加入质量为其2倍的纯水,温度冷却处理至-15℃,静置6小时。高速离心分离及醇沉中的转速为3500r/min,高速离心分离滤液按照固液比为1:6的比例加入95%(v/v)的乙醇,在温度为-30℃的条件下进行醇沉6小时,得到三次上清液。

在线监测:检测结果为CBD含量为82%,THC含量为0.121%时,检测为合格,即该实施例中的提纯产品为合格品。

微波密度调控中密度调控至1.05kg/m3时,即得到全谱CBD油。

实施例6与实施例4的不同之处在于:

物料干燥中的干燥温度为100℃,干燥时间为24小时,得到的干燥渣料的水份含量为4%。

有机萃取中按固液比为1:20的比例加入95%(v/v)的乙醇。

冷冻沉降时温度降至-25℃,静置18小时。

降膜浓缩中制备成密度为1.35kg/m3的流浸膏。

纯水沉降中向所得流浸膏中加入质量为其2倍的纯水,温度冷却处理至-30℃,静置18小时。

高速离心分离及醇沉中的转速为50000r/min,高速离心分离滤液按照固液比为1:7的比例加入40%(v/v)的乙醇,在温度为-25℃的条件下进行醇沉18小时,得到三次上清液。

在线监测:检测结果为CBD含量为90%,THC含量为0.131%时,检测为合格,即该实施例中的提纯产品为合格品。

微波密度调控中密度调控至1.35kg/m3时,即得到全谱CBD油。其中,各实施例的对比表见表1。

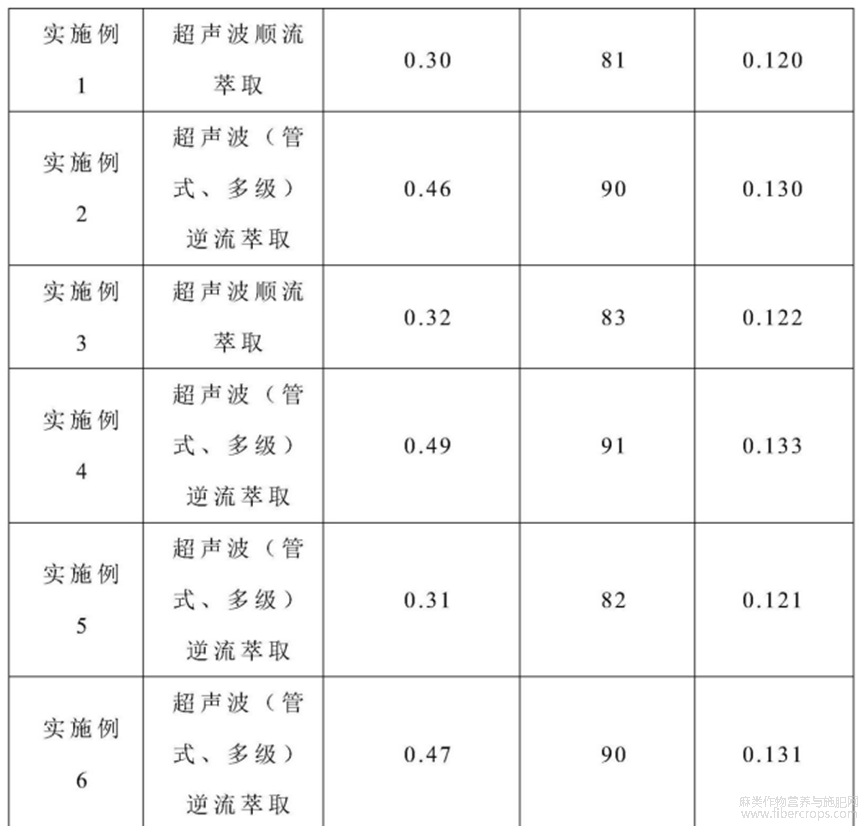

表1

从表1中可以看出,实施例1、实施例3为对比实施例,实施例2、4、5、6为采用本发明所提供的方法提取的全谱CBD油的具体实施例,显然,采用本发明的方法提取的全谱CBD油的CBD含量和THC含量均符合工业大麻的应用,尤其是在高速离心分离时采用超声波管式多级逆流萃取的方法,得到的CBD的含量更高,而THC含量更低。

所得全谱CBD油除了含有CBD外,还有其它大麻素、萜烯和芳香族化合物,具有汉麻的植物味道。例如,可将所得全谱CBD油溶解到橄榄油中制备CBD油电子烟弹。

本领域的技术人员能够理解的是,在不冲突的前提下,上述各优选方案可以自由地组合、叠加。

应当理解,上述的实施方式仅是示例性的,而非限制性的,在不偏离本发明的基本原理的情况下,本领域的技术人员可以针对上述细节做出的各种明显的或等同的修改或替换,都将包含于本发明的权利要求范围内。

图1

摘自国家发明专利,发明人:张鹏飞,申请号202010032690.4,申请日2020.01.13