摘 要:为探究罗布麻/棉混纺纱线及其植物染面料的性能指标,本文设计了三种不同比例罗布麻与棉的混纺纱线,分别为20/80、30/70、40/60,采用植物染料对混纺纱线制成的针织面料进行染色,测试分析了不同混纺比对成纱质量和织物性能的影响及植物染色前后织物性能、抗菌性的变化。结果表明:随着罗布麻纤维含量的增加,混纺纱线断裂强力、断裂伸长率均逐渐降低,条干不匀率增加,毛羽指数变大;混纺织物顶破性、耐磨性逐渐降低,透气性、硬挺度和毛细效应逐渐增大,植物染料染色后织物顶破性、透气性和硬挺度较染色前均有不同程度的下降,耐磨性则明显增强。织物抗菌性随着罗布麻纤维含量的增加而变大,对大肠杆菌、金黄色葡萄球菌和白色念珠菌的抑菌率分别由59%增加到84%,62%增加到82%和30%增加到38%,但并未完全达到标准要求;而采用植物染料染色后,对大肠杆菌、金黄色葡萄球菌和白色念珠菌的抑菌率分别达到了97%、97%、82%及以上,全部达到标准要求,尤其是对白色念珠菌的抑菌率。

关键词:罗布麻;长绒棉;混纺比;混纺纱线;混纺织物;植物染色;抗菌性;

罗布麻是中国特有的天然纺织原料,它柔软性好,具有吸湿透气、抑菌保暖、抗静电、发射远红外线的功能[1],被誉为“野生纤维之王”。罗布麻中含有黄酮类化合物、脂肪酸和挥发油等多种抑菌成分,使其纤维制品天然具有抑菌性[2]。罗布麻做成的内衣穿着舒适且强力高,不易损伤,定型好,洗后可穿性良好,长期穿戴后可以达到强身祛病的功效[3]。罗布麻混纺织物的天然抗菌保健性满足了人们追求舒适、保健的需求,对天然功能纺织品的需求是产品开发的重要方向之一。由于罗布麻纤维偏短,长度差异波动幅度较大,长度整齐度较差,单纤维表面光滑无卷曲,抱和力小,在纺纱加工中容易散落,制成率低,在加工过程中可纺性较差,难以纯纺。为了保证成纱质量,研究人员常将罗布麻与棉[4]、羊毛[5]、天丝[6]进行双组分混纺,与棉及羊毛[7]、棉及改性驼毛[8]、棉及德绒细特腈纶[9]、棉及黏胶[10]、莫代尔及腈纶[11,12]、莫代尔及维纶[13]进行三组分混纺。目前对罗布麻进行产品开发时其纤维混合比例一般在10%~50%,混纺比例不仅对纱线及其织物性能有一定影响,而且经生产实践结果发现,伴随着罗布麻纤维含量在混纺产品中的降低,抗菌性也随之下降。在对罗布麻织物的染色整理中,现有研究多采用活性染料[14]、酸性染料[15]等合成染料,而采用植物染料的研究较少。植物染料作为一种生态环保的天然染料,不仅使上染的织物具有鲜艳自然的色泽,而且还具有抗菌、消炎等功效。众多兼具药草与染料身份的植物,本身含有多种天然抑菌成分,在棉纱[16]及蚕丝[17]上应用后表现出较好的抗菌性,在罗布麻纤维[18]和织物[19]上也有较好的上染性,可作为天然抑菌剂用于罗布麻混纺织物染色,并可解决罗布麻混纺织物由于罗布麻含量降低造成的抗菌性下降的问题,实现抗菌和染色一浴完成。

本文以罗布麻和长绒棉为原料,其混纺比例分别为20/80、30/70、40/60,制备相应的混纺纱线及针织面料,同时采用植物染料代替合成染料对罗布麻产品进行染色抗菌整理,测试分析混纺比对混纺纱线及其植物染面料性能的影响,以及植物染色对罗布麻混纺织物抗菌性的影响,为后续罗布麻产品开发提供参考。

1试验

1.1材料与设备

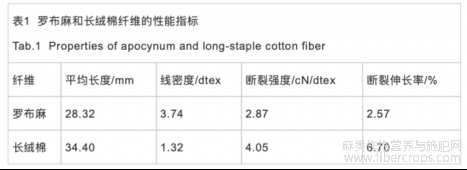

纺纱阶段所用纺织原料为新疆罗布麻和长绒棉纤维,其性能如表1所示。

试剂:甜油桃红、橄榄绿、菊黄染料、还原剂R(浙江顺高新材料有限公司),烧碱、元明粉、30%双氧水、氯化钠(国药集团化学试剂有限公司),标准皂片(上海市纺织工业技术监督所),磷酸二氢钾、十二水合磷酸氢二钠(广东广试试剂科技有限公司),沙氏琼脂、营养琼脂(北京陆桥技术股份有限公司),营养肉汤、沙氏液体培养基(广东环凯微生物科技有限公司)。

菌种:大肠杆菌8099、金黄色葡萄球菌ATCC6538、白色念珠菌ATCC10231(广东省微生物菌种保藏中心)。

设备:YG020电子单纱强力仪、YG171B纱线毛羽测试仪、YG461数字式透气量仪、YG207N电子硬挺度仪、Y101A电热鼓风烘箱(宁波纺织仪器厂),Uster tester 5条干仪(乌斯特有限公司),YG871毛细管效应测定仪、YG026D电子织物强力机(温州大荣纺织仪器厂),YG401织物平磨仪(莱州市电子仪器有限公司),HH-4数显恒温水浴锅(常州澳华仪器有限公司),SPX-250B-Z生化培养箱(上海博讯实业有限公司医疗设备厂),Airstream 2生物安全柜(艺思高科技有限公司),WSZ-25A恒温振荡器(上海一恒科学仪器有限公司),FLS-1000高压灭菌锅(天美科学仪器有限公司),DK-S420电热恒温水箱(中仪国科科技有限公司)。

1.2纺纱流程及关键参数

经过前期试验发现罗布麻梳理时落麻率较高,单独成条困难。为了提高纤维可纺性,减少原料浪费,本试验先对罗布麻进行堆仓养生,提高纤维润滑性和柔软度,而后采用“纤混”的方式和长绒棉进行混合提高可纺性,由人工将两种纤维扯松混合,控制罗布麻纤维投料时的质量略高出罗布麻纤维在混纺纱线中的比例,以保证最终成纱混纺比的准确性。具体流程和工艺参数如下:

开清棉(HYFU218C型振动式开松给棉机→FA141型单打手成卷机)→梳棉(FA186G型梳棉机)→头并(FA306型并条机)→二并(FA326A型并条机,含自调匀整装置)→粗纱(TJFA458A型粗纱机)→细纱(FA507B型细纱机)。

纺纱过程中,开松要柔和进行,减少纤维损伤,开松打手转速626r/min,打手转速900r/min,尘棒-尘棒间距7mm。梳棉工序中要尽量控制各部件的速度,有效的排除短融和棉结等杂质,刺辊转速980r/min,锡林转速330r/min,道夫转速28r/min,盖板转速214mm/min,刺辊-锡林距离0.12mm,锡林-活动盖板距离0.30mm×0.25mm×0.25mm×0.25mm×0.30mm,锡林-道夫距离0.12mm。并条工序采用二道六根并合,加装自调匀整装置以改善条干不匀。粗纱工序中粗纱捻系数135,锭子转速1013r/min,罗拉握持距为46mm×50mm,钳口隔距4mm。细纱工序中捻系数335,锭子转速10200r/min,后区牵伸1.2倍,钳口隔距3.5mm。

1.3织造工艺

织物织造工艺及其参数如下:

混纺纱线→络筒上蜡(HXJD-02)→合股加捻(213捻/m,S捻)→织造(16G宏成HC21K纬编圆织机)→混纺织物(设计组织为纬平针,线圈长度0.6mm,横密100行/10cm,纵密140列/10cm)。

1.4植物染色方法

室温下将质量分数5%的染料分散在水中,依次加入氢氧化钠、还原剂R,缓慢升温至45℃,还原10min,得到隐色体染液。将织物放入染液中入染,以1℃/min的速率升温至染色温度,保温5min后加入元明粉促染,染色一段时间结束后取出。氧化(双氧水2g/L)、皂洗(皂片2g/L,90℃洗涤15min)、水洗、烘干。三种植物染料的染色参数具体如下:

甜油桃红染料的染色参数为烧碱4g/L,还原剂R18g/L,染色温度80℃,染色时间40min,元明粉45g/L;橄榄绿染料的染色参数为烧碱16g/L,还原剂R10g/L,染色温度80℃,染色时间40min,元明粉45g/L;菊黄染料的染色参数为烧碱8g/L,还原剂R14g/L,染色温度80℃,染色时间50min,元明粉30g/L。

1.5性能测试

1.5.1纱线测试

在温度(20±2)℃、湿度(65±2)%的环境下测试不同混纺比纱线的强力、条干和毛羽。参照GB/T3916—2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定》测试纱线断裂强力和断裂伸长率,夹持长度500mm,拉伸速度500mm/min,每种纱线测试50次。参照GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第一部分:电容法》测试纱线条干指标,测试速度400mm/min,时间1min,每种纱线测试10次。参照FZ/T 01086-2020《纺织品 纱线毛羽测定方法投影计数法》测试纱线毛羽数量,测试速度30m/min,测试长度10m,每种纱线测试10次。

1.5.2织物测试

在温度(20±2)℃、湿度(65±2)%的环境下测试混纺织物染色后的抗菌性及染色前后毛细效应、顶破、透气、耐磨和抗弯刚度。织物抗菌性测试参照GB/T 20944.3—2008《纺织品 抗菌性能的评价 第3部分 振荡法》,由第三方检测机构佛山中纺联检验技术服务有限公司完成。织物毛细效应测试参照FZ/T 01071—2008《纺织品 毛细效应试验方法》,沿织物纵向左、中、右分别剪取尺寸250mm×30mm的试样,在1、5、10、20、30min时刻快速读取液体高度,水温恒定为27℃,时间30min,每种织物测试3次。织物顶破测试参照GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》,试样直径60mm,夹持距离100mm,下降速度100mm/min,每种织物测试5次。织物透气测试参照GB/T 5453—1997《纺织品 织物透气性的测定》,测试面积20cm2,试样压差100Pa,8号喷嘴,每种织物测试10次。

织物耐磨测试参照GB/T 21196.3—2007 《纺织品 马丁代尔法织物耐磨性的测定 第3部分 质量损失的测定》,试样直径38mm,设定次数1000次,负荷395g,记录磨损前后质量损失,每种织物测试6次,按下式计算耐磨指数。

![]() (1)

(1)

式中:![]() 为耐磨指数,次/mg;

为耐磨指数,次/mg;![]() 为摩擦次数,1000次;

为摩擦次数,1000次;![]() 为质量损失,mg。

为质量损失,mg。

织物抗弯刚度测试参照GB/T 18318.1—2009《纺织品 弯曲性能的测定 第1部分:斜面法》,沿布面横向和纵向剪取250mm×25mm的试样,倾斜角度45°,速度4mm/s,每种织物横向和纵向各测试6次,按下式计算抗弯刚度。

![]() (2)

(2)

式中:![]() 为单位宽度的抗弯刚度,mN·cm;

为单位宽度的抗弯刚度,mN·cm;![]() 为试样单位面积质量,g/m2;

为试样单位面积质量,g/m2;![]() 为试样平均弯曲长度,cm。

为试样平均弯曲长度,cm。

织物抗菌性测试参照GB/T 20944.3—2008《纺织品 抗菌性能的评价 第3部分 振荡法》,测试前将罗布麻织物和棉织物对照样在43℃,洗涤剂质量分数0.2%,钢珠10粒条件下洗涤45min,洗涤后取出在43℃的水中清洗2次,各1min(此程序相当于5次水洗)。按下式计算抑菌率。

![]() (3)

(3)

式中:![]() 为抑菌率,%;

为抑菌率,%;![]() 为棉纤维对照样震荡后的菌落数,个;

为棉纤维对照样震荡后的菌落数,个;![]() 为麻纤维震荡后的菌落数,个。

为麻纤维震荡后的菌落数,个。

2结果与分析

2.1混纺比对罗布麻/棉混纺纱线性能的影响

2.1.1纱线强力

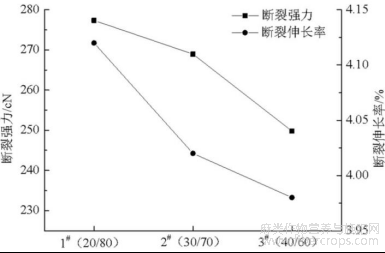

混纺纱线拉伸性能测试结果如图1所示。随着罗布麻含量的增加,混纺纱断裂强力逐渐下降,断裂伸长率变低。当罗布麻纤维含量增加到40%时,其断裂强力和断裂伸长率均达到最低值,且罗布麻含量越多,其纱线性能下降越明显。这是因为罗布麻纤维本身的断裂强度和断裂伸长率均小于长绒棉,长绒棉含量越少在拉伸时纱线越容易断裂,因此罗布麻含量的增加会直接降低混纺纱线的强力性能。

图1纱线拉伸性能

2.1.2条干均匀度

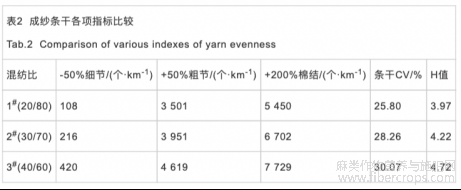

混纺纱线各项条干指标如表2所示。随着罗布麻含量的增加,混纺纱的细节、粗节和棉结数量逐渐增多,条干不匀率和毛羽H值逐渐变大。在混纺纱中,罗布麻纤维比棉纤维长度短,长度不匀率高,而且表面存在难以去除的麻结,是条干恶化的主要原因。棉纤维的混入有利于改善罗布麻纤维的可纺性,能够提高混纺纱条干均匀度,减少粗细节、棉结的数量,因此罗布麻含量越低、棉纤维含量越高,混纺纱的条干越好。

2.1.3毛羽指数

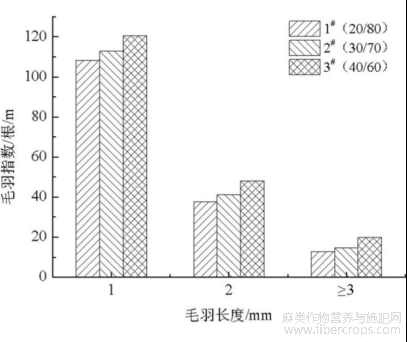

混纺纱线毛羽指数如图2所示,随着罗布麻含量的增加,混纺纱线毛羽指数逐渐变大。当罗布麻含量为40%时,3mm以上毛羽指数最大。这是因为罗布麻纤维本身较短,刚性大,在纺纱过程中容易形成毛羽,因此罗布麻含量越高,其成纱表面毛羽越多。

图2 纱线毛羽指数

2.2混纺比对罗布麻/棉混纺织物性能的影响

按1.4中植物染工艺对罗布麻混纺织物染色,混纺织物按混纺比不同依次编号为1#(20/80)、2#(30/70)和3#(40/60),并将原样织物(未染色)记为O、甜油桃红染色织物记为A、橄榄绿染色织物记为B、菊黄染色织物记为C,对染色前后织物性能进行测试。

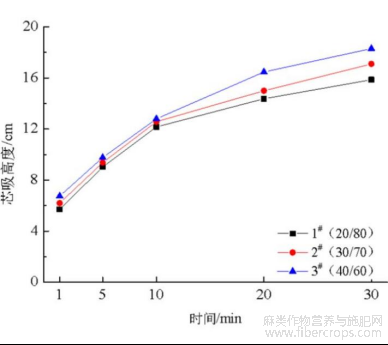

2.2.1毛细效应

织物毛细效应如图3所示,随着罗布麻含量的增加,芯吸高度逐渐升高并随时间延长而上升变慢。罗布麻纤维的回潮率为11.2%,高于长绒棉纤维的7%,吸湿吸水能力强。罗布麻纤维的沟槽和空腔结构为水分子的进入提供了有利条件,加速水分在织物上的存储和流动,使罗布麻具有较好的吸湿性[20]。三种混纺比的织物芯吸高度最终都超过15cm,表明织物具有很好的润湿性,有利于后道工序的染色整理。

图3织物毛细效应

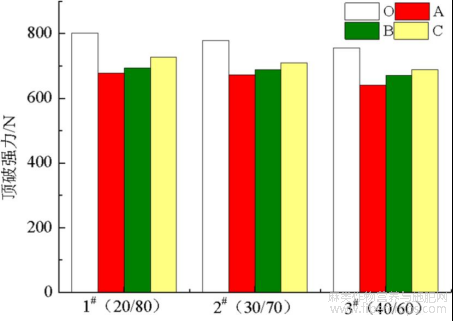

2.2.2顶破性

织物顶破强力如图4所示,织物顶破强力在植物染色后有不同程度的降低,且随罗布麻含量的增加而有逐渐下降的趋势。这是因为罗布麻纤维的断裂强度小于长绒棉纤维,混纺纱线中罗布麻纤维的含量越多,织物整体能承受的外力作用就越小,所以1#(20/80)的顶破强力最大,随后是2#(30/70)和3#(40/60)。此外,针织物的顶破伴随着线圈的伸长变形,罗布麻纤维长度较短,纤维表面光滑,减弱了与棉纤维之间的抱合力,罗布麻纤维含量越高,织物越容易在伸长变形中破裂。当混纺比相同时,染色织物顶破强力从大到小变化不明显,说明顶破强力受染料及染色过程的影响不显著。

图4染色前后织物顶破性

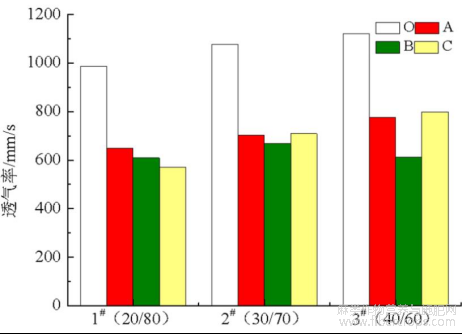

2.2.3透气性

织物透气率如图5所示,在染色前织物透气率随罗布麻含量的增加而逐渐变大,染色后织物透气率明显下降。当织物组织结构相同时,纤维特性对透气性影响较大,罗布麻纤维内部含有中腔,有利于空气流通,纤维表面有横节、竖纹及少量麻结存在,为空气流动提供空隙,有利于织物透气性的提高。因此,罗布麻纤维含量高的织物透气性好,即3#(40/60)的透气性最佳,随后是2#(30/70)和1#(20/80)。染色织物中,A和C织物的透气率随着罗布麻含量的增加而逐渐增大,而B织物在罗布麻纤维含量为30%时透气率最高。这是因为B织物染色时烧碱用量大,麻胶类物质损失多,织物孔隙相对增大,因此透气性上升。

图5染色前后织物透气性

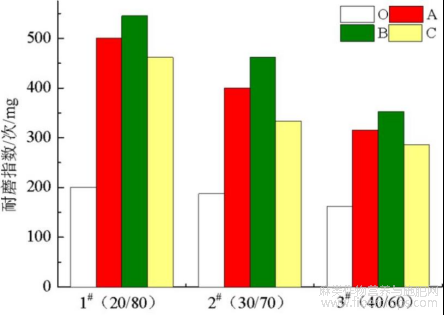

2.2.4耐磨性

织物耐磨指数如图6所示,在染色前后织物耐磨性均随罗布麻含量的增加而变小,同时可以发现染色后织物耐磨指数较染色前均有明显提高。1#(20/80)的耐磨性最好,3#(40/60)的耐磨性最差,这是因为1#(20/80)混纺纱线的毛羽H值最低,3#(40/60)混纺纱线的毛羽H值最高。此外,长绒棉含量高,增加了与罗布麻纤维之间摩擦的机会,提高了混纺纱内纤维间的抱合力,使得较短的罗布麻纤维在与标准试样接触摩擦过程中不容易抽出织物表面。当混纺比相同时,染色织物耐磨性从大到小为B>A>C,表示橄榄绿染色织物耐磨性优于另外两种染色织物。这是因为B织物烧碱及还原剂用量相对较多,麻的短纤维及碎纤维掉落多,耐磨性试验时毛羽少,耐磨性相对较好。

图6染色前后织物耐磨性

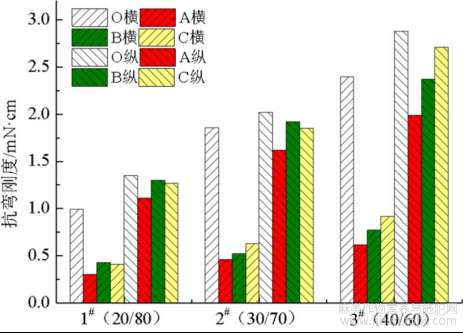

2.2.5刚柔性

织物抗弯刚度如图7所示,在染色前后均随罗布麻含量增加而逐渐升高,且染色后抗弯刚度较染色前均有不同程度的下降,尤其是横向抗弯刚度下降明显,表明染色后织物变得柔软。在混纺织物中,罗布麻纤维刚硬,长绒棉纤维柔软,罗布麻纤维含量多的织物抗弯刚度大,表现出硬挺的特点,长绒棉含量多的织物抗弯刚度小,表现出柔软的特点。因此,3#(40/60)的硬挺度好,1#(20/80)的柔软性好。混纺比相同时,织物横向抗弯刚度均小于纵向抗弯刚度,这与线圈结构有关,线圈由纵向的两根圈柱,横向的一根圈弧构成,横向受力纱线根数少,纵向更不易变形,所以抗弯刚度在横向总小于纵向。染色织物中,A的柔软度较好,B和C抗弯刚度比A大,表现出硬挺的特点。这主要是因为A织物染色时烧碱用量少,纤维表面相对柔软,而B织物和C织物染色时烧碱用量大,纤维表面粗糙度提高,柔软度相对较差。

图7染色前后织物刚柔性

2.3植物染色对抗菌性的影响

2.3.1罗布麻混纺织物抗菌性

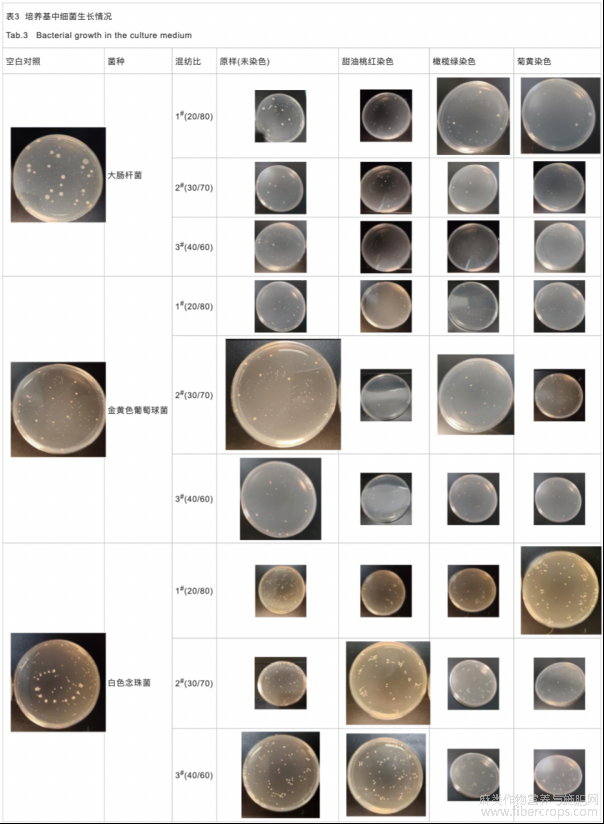

按1.4中植物染色工艺对罗布麻混纺织物染色,并进行抗菌测试;抗菌测试结束时,再对培养基中细菌生长情况进行拍照。细菌生长情况如表3所示。

染色前后抗菌性如表4所示。从表4可以看出,在与长绒棉混纺之后,未染色的罗布麻混纺织物抑菌性随着罗布麻含量增高而变大。只有当罗布麻含量增加到30%以上时,织物对大肠杆菌和金黄色葡萄球菌的抗菌性才符合标准要求。同时,三种织物对白色念珠菌的抗菌性均没有达到标准要求。植物染色后罗布麻混纺织物对大肠杆菌、金黄色葡萄球菌和白色念珠菌的抗菌性均符合标准要求,相比未染色的罗布麻混纺织物的抗菌性有了明显的改善,尤其是白色念珠菌。说明植物染抗菌物质与罗布麻抗菌物质有很好的相容性,达到了复合抗菌的效果。

罗布麻内部含有的抗菌物质和植物染料外部附加的抗菌物质共同赋予了织物优异的抗菌性能。一方面,罗布麻纤维中含有黄酮类化合物、鞣质、脂肪酸、挥发油等抑菌物质;另一方面,植物染料是由多种具有杀菌消炎等保健功能的植物中提取,其中含有的黄酮化合物、单宁、多酚化合物和生物碱等物质均具有很好的抗菌作用。染料中的抗菌物质随着染色过程的进行固着在纤维表面和纤维间隙,并向纤维内部渗透,染料结合在纤维上,抗菌成分作为染料结构中心的一部分,染料只要在纤维上,抗菌性始终保持,因此,染料与纤维结合牢固并能够长时间存在。在多种抗菌物质的协同作用下,抑菌成分可以通过影响细菌新核酸的形成、破坏细胞膜流动、阻断电子传递链及减弱菌体内外营养物质交换等方式,阻止细菌的生长繁殖,达到抑菌目的[2]。

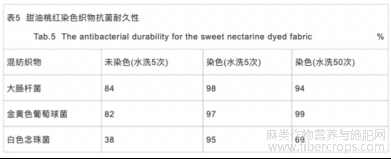

2.3.2抗菌耐久性

织物在使用过程中会经过多次洗涤,为了检验植物染料抗菌整理后罗布麻混纺织物的抗菌耐久性,本文选取罗布麻含量最高、抗菌效果较好的3#(40/60)甜油桃红染色织物进行抗菌耐久性测试,按1.5.2中所述方法洗涤50次,并和相同混纺比未染色及染色后水洗5次的织物抗菌性进行对比,结果如表5所示。

由表5可知,经甜油桃红植物染料抗菌整理后,织物抗菌性有较大改善,尤其是对白色念珠菌的抑菌率从不合格到符合标准要求。甜油桃红染色织物水洗50次相比水洗5次,对大肠杆菌和白色念珠菌的抑菌率均有下降,尤其是对白色念珠菌的抑菌率从95%降低到69%,但仍符合标准要求,而对金黄色葡萄球菌的抑菌率增加了2%,系试验误差所致。经50次水洗后,织物各项抑菌指标相比水洗5次有所降低,但仍高于抗菌整理前织物抗菌性,且符合标准要求。染料中的抗菌物质随着染色过程的进行固着在纤维表面和纤维间隙,并向纤维内部渗透,与纤维结合牢固并能够长时间存在,因此,甜油桃红植物染抗菌整理织物具有较好的抗菌耐久性。

3结论

罗布麻纤维是具有发展潜力的天然原料,具有广阔的应用前景。本文通过制备不同混纺比的罗布麻混纺纱线及其植物染面料,研究了混纺比对成纱质量及染色前后织物性能的影响,并测试分析了抗菌性。得出以下结论:

1)混纺比对成纱质量影响显著,随着罗布麻含量的增加,混纺纱线的强力下降、条干变差、毛羽指数变大。织物性能与混纺比有关,其中毛细效应、透气性、硬挺度随罗布麻含量增加而变好,顶破性、耐磨性及柔软度则随着罗布麻含量的增加而变差。当罗布麻含量超过30%时,织物对大肠杆菌和金黄色葡萄球菌的抑菌率达到标准要求,但三种织物对白色念珠菌的抑菌率均达不到标准要求。

2)染色后织物性能随混纺比的变化与染色前基本一致,其中耐磨性和抗菌性较染色前提高,其他性能较染色前均有不同程度的下降。在染色织物中,菊黄染色织物的顶破性好,甜油桃红染色织物的透气性略好,橄榄绿染色织物的耐磨性好;油桃红染色织物柔软,橄榄绿和菊黄染色织物柔软性较差,染色后织物抗菌性均超出标准要求,尤其是在水洗50次之后,仍能保持较高而且持久的抑菌性。

3)采用植物染料代替合成染料对罗布麻产品进行染色抗菌整理,不仅能够有效提升罗布麻混纺织物的复合抗菌性,使抗菌效果达到理想的状态,解决由于罗布麻含量不够带来的抗菌性不足的问题,而且符合天然功能纺织品的要求,可以用作高档纺织品的生产加工,特别是高端市场和婴幼儿服装市场的需求显著。

参考文献

[1]谭燕玲,徐原,朱静.罗布麻的性能与现状研究[J].轻纺工业与技术,2021,50(1):16-18.

[2]徐绚绚,巩继贤,张健飞,等.罗布麻抑菌物质及其作用机制的研究进展[J].纺织学报,2020,41(9):149-154.

[3]周荣梅.罗布麻针织面料的服用性能研究[J].纺织导报,2015(12):108-110.

[4]顾秦榕,谢春萍,王广斌,等.棉罗布麻混纺纱的生产工艺研究[J].棉纺织技术,2017,45(3):56-59.

[5]邱栋,丁彩玲,陈超.羊毛/罗布麻混纺纱工艺[J].毛纺科技,2010,38(4):25-27.

[6]韩英杰.天丝/罗布麻家纺面料开发[J].上海纺织科技,2017,45(6):47-48.

[7]韦节彬.罗布麻保健功能衬衣面料的开发[J].毛纺科技,2013,41(2):19-21.

[8]刘建华,张舒亮,王玲,等.改性驼毛/罗布麻/棉混纺纱的开发及其性能分析[J].毛纺科技,2020,48(7):8-12.

[9]罗菁,邹沁杉,韦玲俐,等.罗布麻混纺针织物的开发及其性能研究[J].毛纺科技,2019,47(9):28-32.

[10]张守斌,邢明杰,刘敏,等.罗布麻/粘胶/棉喷气涡流纱的开发及成纱质量的研究[J].中国纤检,2009(1):72-74.

[11]李娟,刘新金,谢春萍,等.罗布麻针织用纱设计与开发[J].上海纺织科技,2018,46(1):15-18.

[12]顾秦榕,谢春萍,吉宜军,等.罗布麻纤维混纺织物综合性能分析与混纺比优选设计[J].丝绸,2017,54(12):54-58.

[13]王春燕,张会青.Newdal/罗布麻/水溶性维纶轻盈舒适纱线的开发[J].上海纺织科技,2008,36(10):33-34.

[14]车秋凌.罗布麻与棉混纺针织面料的染整工艺研究[J].针织工业,2022(2):35-38.

[15]LIU X M, LI C Y, FANG K J, et al. Coloration of apocynum venetum/cotton blends with an acid dye through combined pretreatment using cationic nanoparticles[J]. Coloration Technology, 2017, 133(4): 293-299.

[16]魏炳举,李瑞卿,周长文,等.生物基橄榄绿染料对棉纱线的染色及抗菌性[J].印染,2021,47(9):38-41.

[17]曹红梅,胡志良,张茜茜.漆大姑对蚕丝纤维的染色及功能改性[J].丝绸,2021,58(7):20-26.

[18]葛化博,万明,冯杰,等.还原型植物基染料在罗布麻纤维和织物染色中的应用[J].印染,2021,47(10):30-34.

[19]倪钰,李秀琴,李超,等.罗布麻/棉针织物油桃红色素染色及性能[J].印染,2021,47(10):25-29.

[20]顾秦榕,谢春萍,王广斌,等.罗布麻纤维结构与性能测试研究[J].丝绸,2017,54(2):11-15.

文章摘自:张晓芳,葛化博,冯杰,夏建明,沈梦月,万明.罗布麻与棉混纺纱线及植物染面料的性能研究[J/OL].丝绸:1-12[2022-10-07].