摘 要:本发明公开了一种棉纺用高比例亚麻预处理设备及工艺方法,属于亚麻预处理技术领域,包括依次连接的喂料系统、除尘系统、开松系统以及养生预处理辅助系统,各系统之间通过原料管道以及凝棉器连接;亚麻纤维从所述喂料系统中进入,依次经过除尘系统的除尘、开松系统的开松后,在所述养生预处理辅助系统中完成养生处理,后进行打包、养生。本发明示例的棉纺用高比例亚麻预处理设备及工艺方法,以通过一套简易的设备,实现亚麻纤维除尘、开松、养生等,以实现高比例亚麻的正常生产。

技术要点

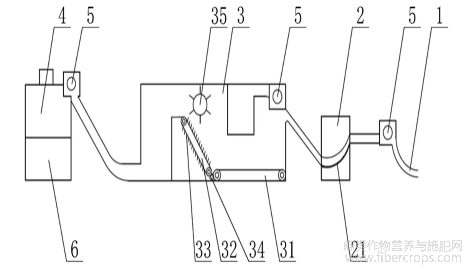

1.棉纺用高比例亚麻预处理设备,其特征在于,包括依次连接的喂料系统(1)、除尘系统(2)、开松系统(3)以及养生预处理辅助系统(4),各系统之间通过原料管道以及凝棉器(5)连接。

2.根据权利要求1所述的棉纺用高比例亚麻预处理设备,其特征在于,所述除尘系统(2)内设有位于入口下方的尘棒(21);所述除尘系统(2)的出口位于入口的下方,所述尘棒(21)连接在出入口之间。

3.根据权利要求1所述的棉纺用高比例亚麻预处理设备,其特征在于,所述开松系统(3)内设有位于底部的第一传送带(31),所述第一传送带(31)位于入口的一侧;所述第一传送带(31)的末端设有第二传送带(32),所述第二传送带(32)向上倾斜且表面设有锯齿(33)。

4.根据权利要求3所述的棉纺用高比例亚麻预处理设备,其特征在于,所述第一传送带(31)靠近第二传送带(32)的一侧下方设有清洁刮板(34),所述清洁刮板(34)位于第二传送带(32)的下方。

5.根据权利要求4所述的棉纺用高比例亚麻预处理设备,其特征在于,所述开松系统(3)内还设有位于第二传动带上方的锯齿钉子(35)。

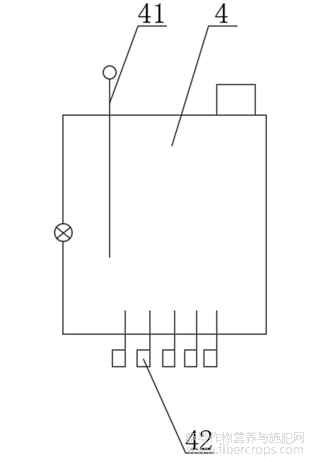

6.根据权利要求1所述的棉纺用高比例亚麻预处理设备,其特征在于,所述养生预处理辅助系统(4)上设有限位报警装置(41)以及可以向内部喷洒液体的喷雾装置(42)。

7.根据权利要求1所述的棉纺用高比例亚麻预处理设备,其特征在于,所述养生预处理辅助系统(4)的下方设有打包机(6)。

8.一种棉纺用高比例亚麻预处理的工艺方法,其特征在于,使用权利要求1‐7任一项所述的预处理设备进行预处理。

9.根据权利要求8所述的工艺方法,其特征在于,亚麻纤维从所述喂料系统(1)中进入,依次经过除尘系统(2)的除尘、开松系统(3)的开松后,在所述养生预处理辅助系统(4)中完成养生处理,后进行打包、养生;养生处理的方法为:对于本色亚麻低品质类:除尘开松后,将水:纤维量=1:8质量比的水喷洒至养生预处理辅助系统(4)中,水温18‐30°C,有特殊需求时,可在水中加入质量分数为0.2%的柔顺剂;根据纤维流速进行喷洒速度的调整,可调整至30‐80g/s;喷洒完毕后进行打包,打包重量为70‐90kg/包,体积不小于1.2m3,养生时间不少于18h;对于本色亚麻中高品质类:除尘开松后,将水:纤维量=1:10质量比的水喷洒至养生预处理辅助系统(4)中,水温18‐30°C,有特殊需求时,可在水中加入质量分数为0.2%的柔顺剂;根据纤维流速进行喷洒速度的调整,可调整至30‐80g/s;喷洒完毕后进行打包,打包重量为70‐90kg/包,体积不小于1.2m3,养生时间不少于18h;对于漂白亚麻纤维类:除尘开松后,将水:纤维量=1:10质量比的水喷洒至养生预处理辅助系统(4)中,水温18‐30°C;根据纤维流速进行喷洒速度的调整,可调整至30‐50g/s;喷洒完毕后进行打包,打包重量为70‐90kg/包,体积不小于1.2m3,养生时间不少于12h。

10.根据权利要求8所述的工艺方法,其特征在于,本色亚麻低品质类的柔顺剂组成及质量比为:柔软剂:抗静电剂:水=5:3:2;本色亚麻中高品质类的柔顺剂组成及质量比为:柔软剂:抗静电剂:水=3:3:4。

技术领域

本发明涉及亚麻预处理技术领域,特别是涉及一种棉纺用高比例亚麻预处理设备及工艺方法。

背景技术

在棉纺行业中,亚麻使用较少,区别于麻纺行业,亚麻的利用率一直很低,因原料、技术、设备等受限,高比例亚麻在棉纺中就更加少。亚麻纤维独具的纤维硬、整齐度差、含杂高、含尘大等特点,限制了棉纺使用。条干差、可纺性受限,尤其是养生除尘不达标,使得梳棉、并条、细纱更不能正常生产。但是亚麻本身具有抗菌、吸湿抗菌较好等特点,如机织产品凉席、老头衫等产品具备较好的市场,这又迫使厂家不得不大力开发亚麻产品。

发明内容

为了解决上述现有技术中的不足,本发明的目的是提供一种棉纺用高比例亚麻预处理设备及工艺方法,以通过一套简易的设备,实现亚麻纤维除尘、开松、养生等,以实现高比例亚麻的正常生产。

本发明解决其技术问题所采用的技术方案为:

提供了一种棉纺用高比例亚麻预处理设备,包括依次连接的喂料系统、除尘系统、开松系统以及养生预处理辅助系统,各系统之间通过原料管道以及凝棉器连接。

进一步的,所述除尘系统内设有位于入口下方的尘棒;所述除尘系统的出口位于入口的下方,所述尘棒连接在出入口之间。

进一步的,所述开松系统内设有位于底部的第一传送带,所述第一传送带位于入口的一侧;所述第一传送带的末端设有第二传送带,所述第二传送带向上倾斜且表面设有锯齿。

进一步的,所述第一传送带靠近第二传送带的一侧下方设有清洁刮板,所述清洁刮板位于第二传送带的下方。

进一步的,所述开松系统内还设有位于第二传动带上方的锯齿钉子。

进一步的,所述养生预处理辅助系统上设有限位报警装置以及可以向内部喷洒液体的喷雾装置。

进一步的,所述养生预处理辅助系统的下方设有打包机。

一种棉纺用高比例亚麻预处理的工艺方法,使用上述预处理设备进行预处理。

进一步的,亚麻纤维从所述喂料系统中进入,依次经过除尘系统的除尘、开松系统的开松后,在所述养生预处理辅助系统中完成养生处理,后进行打包、养生;养生处理的方法为:

对于本色亚麻低品质类:除尘开松后,将水:纤维量=1:8质量比的水喷洒至养生预处理辅助系统中,水温18‐30°C,有特殊需求时,可在水中加入质量分数为0.2%的柔顺剂;根据纤维流速进行喷洒速度的调整,可调整至30‐80g/s;喷洒完毕后进行打包,打包重量为70‐90kg/包,体积不小于1.2m3,养生时间不少于18h;对于本色亚麻中高品质类:除尘开松后,将水:纤维量=1:10质量比的水喷洒至养生预处理辅助系统中,水温18‐30°C,有特殊需求时,可在水中加入质量分数为0.2%的柔顺剂;根据纤维流速进行喷洒速度的调整,可调整至30‐80g/s;喷洒完毕后进行打包,打包重量为70‐90kg/包,体积不小于1.2m3,养生时间不少于18h;

对于漂白亚麻纤维类:除尘开松后,将水:纤维量=1:10质量比的水喷洒至养生预处理辅助系统中,水温18‐30°C;根据纤维流速进行喷洒速度的调整,可调整至30‐50g/s;喷洒完毕后进行打包,打包重量为70‐90kg/包,体积不小于1.2m3,养生时间不少于12h。

进一步的,本色亚麻低品质类的柔顺剂组成及质量比为:柔软剂:抗静电剂:水=5:3:2;

本色亚麻中高品质类的柔顺剂组成及质量比为:柔软剂:抗静电剂:水=3:3:4。与现有技术相比,本发明的有益效果在于:1、本发明示意的棉纺用高比例亚麻预处理设备及工艺方法,与普通常规的养生处理方法相比,此工艺设备可满足批量化生产,减少用工,且养生处理更均匀,处理效果更佳;2、本发明示意的棉纺用高比例亚麻预处理设备及工艺方法,可根据原料特性进行

任意调整,同时柔软剂的设计与添加也更能改善亚麻等纤维的硬感,便于纺纱的生产。

附图说明

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

图1为本发明结构示意图;

图2为养生预处理辅助系统结构示意图。

图中:1‐喂料系统,2‐除尘系统,21‐尘棒,3‐开松系统,31‐第一传送带,32‐第二传送带,33‐锯齿,34‐清洁刮板,35‐锯齿钉子,4‐养生预处理辅助系统,41‐限位报警装置,42‐喷雾装置,5‐凝棉器,6‐打包机。

具体实施方式

下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

如图1‐2所示,本实施例提供了棉纺用高比例亚麻预处理设备,包括依次连接的喂料系统1、除尘系统2、开松系统3以及养生预处理辅助系统4,各系统之间通过原料管道以及凝棉器5连接,且所述养生预处理辅助系统4的下方设有打包机6,亚麻依次经过上述系统,在所述养生预处理辅助系统4中进行喷洒并采打包机6中进行打包然后养生,该设备方便制造且有利于纺织工人作业,该设备可以实现批量化处理高比例棉纺亚麻纤维,实际使用效果明显,适合在纺织行业大批量推广。

具体的,所述除尘系统2内设有位于入口下方的尘棒21;所述除尘系统2的出口位于入口的下方,所述尘棒21连接在出入口之间,即所述尘棒21是倾斜设置的,其倾斜角度可以根据实际情况进行调整,可在0‐40°之间调整,便于灰尘及重物掉落。另外,所述除尘系统2位于尘棒21下方的箱体可以连接吸尘装置,用于将箱体内的灰尘吸走。

所述开松系统3内设有位于底部的第一传送带31,所述第一传送带31位于入口的一侧;所述第一传送带31的末端设有第二传送带32,所述第二传送带32向上倾斜且表面设有锯齿33。原料经入口进入至开松系统3后,落入到第一传送带31上,然后经第一传送带31输送至第二传送带32,第二传送带32将原料向上运输后在,原料在第二传送带32的顶部掉落,最后在凝棉器5负压的作用下进入至养生预处理辅助系统4进行预处理。

另外,为防止纤维在所述第一传送带31尾部掉落,所述第一传送带31靠近第二传送带32的一侧下方设有清洁刮板34,所述清洁刮板34也位于第二传送带32的下方,这样,便可以尽可能减少纤维的掉落,使纤维可以顺利输送至第二传送带32上。

所述开松系统3内还设有位于第二传动带上方的锯齿钉子35,在锯齿钉子35的作用下,亚麻原料进行自由开松和撕扯,经上部的脚钉打手,对过厚的纤维层进行调整。所述锯齿钉子35可设置为可转送的结构,且锯齿钉子35、第一传送带31、第二传送带32的转速均可通过变频器调整。

所述养生预处理辅助系统4上设有限位报警装置41以及可以向内部喷洒液体的喷雾装置42,所述限位报警装置41用于对养生预处理辅助系统4内纤维原料的量进行监测并发出警报提醒;所述喷雾装置42使用仿生喷雾喷嘴进行喷洒,喷嘴的数量可以选择1‐5个,每个喷嘴的喷量在15‐20g/s,进而将原料按照要求打包,然后养生。

所述养生预处理辅助系统4的下方设有打包机6,在所述养生预处理辅助系统4内可以完成液体的喷洒,且喷洒完毕后进入打包机6中进行打包、养生。

本实施例中,各系统之间使用镀铝锌版打造的管径为35cm连接,保证输送正常,尽量不使用弯曲管道,以减少纤维在管道中的阻力。

使用上述预处理设备进行预处理的方法为:

亚麻纤维从所述喂料系统1中进入,依次经过除尘系统2的除尘、开松系统3的开松后,在所述养生预处理辅助系统4中完成养生处理,后进行打包、养生。

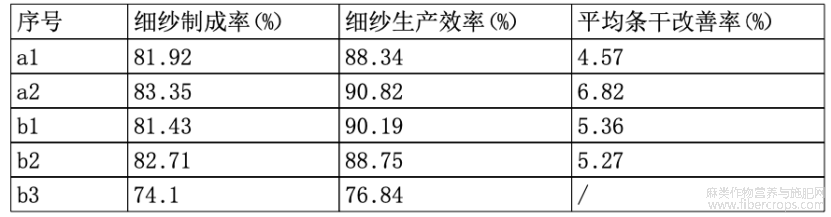

实施例一:对于本色亚麻低品质类的处理。

a1:除尘开松后,将水:纤维量=1:8质量比的水喷洒至养生预处理辅助系统4中,水

a2:除尘开松后,将水:纤维量=1:8质量比的水喷洒至养生预处理辅助系统4中,另外,水中加入了质量分数为0.2%的柔顺剂,其中,柔顺剂由以下质量分数的组分组成:柔软剂:抗静电剂:水=5:3:2;水温24.1°C,喷洒速度为50g/s,喷洒完毕后进行打包,打包重量为75.8kg/包,体积为1.7m3,养生20h;

b1:除尘开松后,将水:纤维量=1:8质量比的水喷洒至养生预处理辅助系统4中,另外,水中加入了质量分数为0.3%的柔顺剂,其中,柔顺剂由以下质量分数的组分组成:柔软剂:抗静电剂:水=5:3:2;水温23.8°C,喷洒速度为50g/s,喷洒完毕后进行打包,打包重量为78.2kg/包,体积为1.8m3,养生20h;

b2:除尘开松后,将水:纤维量=1:8质量比的水喷洒至养生预处理辅助系统4中,另外,水中加入了质量分数为0.2%的柔顺剂,其中,柔顺剂由以下质量分数的组分组成:柔软剂:抗静电剂:水=4:2:2;水温24.5°C,喷洒速度为50g/s,喷洒完毕后进行打包,打包重量为76.7kg/包,体积为1.7m3,养生20h。

b3:未处理的亚麻纤维。

将上述各亚麻纤维制成细纱,并对细纱进行各项性能分析,如表1所示:

表1 细纱性能分析

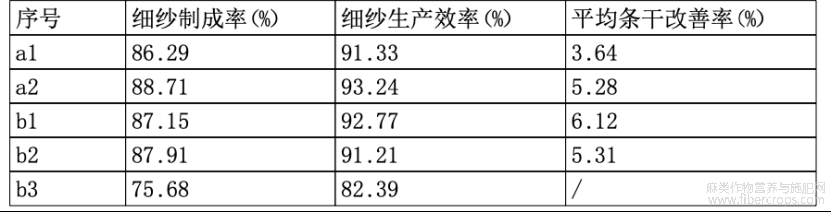

实施例二:对于本色亚麻中高品质类的处理。

c1:除尘开松后,将水:纤维量=1:10质量比的水喷洒至养生预处理辅助系统4中,水温25.1°C,喷洒速度为55g/s,喷洒完毕后进行打包,打包重量为80.2kg/包,体积为1.8m3,养生24h;

c2:除尘开松后,将水:纤维量=1:10质量比的水喷洒至养生预处理辅助系统4中,另外,水中加入了质量分数为0.2%的柔顺剂,其中,柔顺剂由以下质量分数的组分组成:柔软剂:抗静电剂:水=3:3:4;水温24.7°C,喷洒速度为60g/s,喷洒完毕后进行打包,打包重量为78.6kg/包,体积为1.7m3,养生24h;

d1:除尘开松后,将水:纤维量=1:10质量比的水喷洒至养生预处理辅助系统4中,另外,水中加入了质量分数为0.3%的柔顺剂,其中,柔顺剂由以下质量分数的组分组成:柔软剂:抗静电剂:水=5:3:2;水温25.3°C,喷洒速度为60g/s,喷洒完毕后进行打包,打包重量为80kg/包,体积为1.8m3,养生24h;

d2:除尘开松后,将水:纤维量=1:8质量比的水喷洒至养生预处理辅助系统4中,另外,水中加入了质量分数为0.2%的柔顺剂,其中,柔顺剂由以下质量分数的组分组成:柔软剂:抗静电剂:水=4:2:2;水温24.5°C,喷洒速度为50g/s,喷洒完毕后进行打包,打包重量为76.7kg/包,体积为1.7m3,养生24h。

d3:未处理的亚麻纤维。

将上述各亚麻纤维制成细纱,并对细纱进行各项性能分析,如表2所示:

表2 细纱性能分析

实施例三:对于漂白亚麻纤维类的处理。

除尘开松后,将水:纤维量=1:10质量比的水喷洒至养生预处理辅助系统4中,水温24.8°C,喷洒速度为40g/s;喷洒完毕后进行打包,打包重量为80kg/包,体积为1.8m3,养生时间为14h。

将上述亚麻纤维制成细纱,细纱制成率为88.71%,细纱生产效率为91.36%,条干均匀率为92.39%。而未经处理过的漂白亚麻纤维制成的细纱的制成率为75.4%,细纱生产效率为80.54%。与未处理过的亚麻纤维相比,平均条干改善率为5.86%。

本实施例示例的设备及工艺方法,可以满足高比例亚麻的批量化预处理,而且养生处理更加均匀,便于纺纱的生产。

本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

摘自国家发明专利,发明人:郑冬冬,张建明,刘明哲,申请号:2202311021397.8,申请日:2023.08.15