摘 要:本发明提供一种改性剑麻纤维增强硅溶胶复合型壳的制备装置,包括:Y轴旋转电机、纤维铺放室、气流导流部、支撑部和供气部;纤维铺放室设置带有排气孔的盖板,Y轴旋转电机固定在盖板上表面,Y轴旋转电机的主轴通过连接件与U形支架连接,带动U形支架沿X轴旋转,U形支架上设置夹持组件,用于夹持待铺放纤维的型壳;气流导流部为变直径圆柱结构,在气流导流部的束口位置设置过滤网,纤维设置于过滤网上;气流导流部和纤维铺放室设置于支撑部上;供气部与气流导流部入口连接,形成气流流动通道。本发明解决硅溶胶型壳制备过程中纤维铺覆不均匀问题,提升复合型壳常温强度、高温强度等力学性能,并能提供型壳焙烧后的透气性。

技术要点

1.一种改性剑麻纤维增强硅溶胶复合型壳的制备装置,其特征在于,包括:

Y轴旋转电机;

纤维铺放室,所述纤维铺放室设置带有排气孔的盖板,所述Y轴旋转电机固定在盖板上表面,所述Y轴旋转电机的主轴通过连接件与U形支架连接,带动U形支架沿X轴旋转,所述U形支架上设置夹持组件,用于夹持待铺放纤维的型壳;

气流导流部,所述气流导流部为变直径圆柱结构,在气流导流部的束口位置设置过滤网,纤维设置于过滤网上;

支撑部,所述气流导流部和纤维铺放室设置于支撑部上;

供气部,所述供气部与气流导流部入口连接,形成气流流动通道;

所述Y轴旋转电机带动夹持组件绕X轴以特定速率转动,供气部向气流导流部供气,将过滤网上的纤维均匀吹出,铺放在型壳上。

2.根据权利要求1所述的改性剑麻纤维增强硅溶胶复合型壳制备装置,其特征在于:所述夹持组件包括第一夹持部、第二夹持部,由第一夹持部、第二夹持部共同夹持待铺放纤维的型壳。

3.根据权利要求2所述的改性剑麻纤维增强硅溶胶复合型壳制备装置,其特征在于:所述改性剑麻纤维增强硅溶胶复合型壳制备装置还设置X轴旋转电机,所述X轴旋转电机与所述U形支架固定连接,所述X轴旋转电机的主轴通过连接件与第一夹持部连接,带动夹持组件沿Y轴旋转。

4.根据权利要求3所述的改性剑麻纤维增强硅溶胶复合型壳制备装置,其特征在于:所述第二夹持部所在端的U形支架设置紧固块,紧固块左端开有R7的凹槽,所述第二夹持部通过连接件与光轴一端通过过盈配合连接,所述光轴另一端为R5半圆头。

5.根据权利要求3所述的改性剑麻纤维增强硅溶胶复合型壳制备装置,其特征在于:所述Y轴旋转电机旋转,转速为0-12r/min。

6.根据权利要求3所述的改性剑麻纤维增强硅溶胶复合型壳制备装置,其特征在于:所述Y轴旋转电机和X轴旋转电机同步旋转,转速为0-12r/min。

7.根据权利要求1所述的改性剑麻纤维增强硅溶胶复合型壳制备装置,其特征在于:所述供气部包括锥形橡胶塞、橡胶软管、压力表、节流阀、空气压缩泵,所述橡胶软管的一端与锥形橡胶塞连接,所述橡胶软管的另一端与空气压缩泵的出气口连接,所述橡胶软管设置气压表,所述气压表和空气压缩泵之间设置节流阀。

8.一种利用权利要求1-7任意一项所述的改性剑麻纤维增强硅溶胶复合型壳的制备装置制备改性剑麻纤维增强硅溶胶复合型壳的方法,其特征在于,包括如下步骤:

S1:采用硅溶胶对剑麻纤维进行改性处理,将剑麻纤维用去离子水清洗干净,在50℃下烘干,将烘干后的剑麻纤维放入浓度为20%的硅溶胶中浸泡48h,取出后在室温20-30℃下晾置24h;

S2:制备型壳面层,将320目的锆英粉与硅溶胶按质量比为3:1的比例混合,并加入质量分数均为0.2%的乙烯烷基醇醚润湿剂和正辛醇消泡剂,连续均匀搅拌24h后,得到面层涂料,用蜡模清洗液清洗单个尺寸为40mm×20mm×6蜡模表面后晾干,用塑料滴管将面层涂料均匀滴涂至蜡模表面,撒砂并干燥24h,得到型壳面层;

S3:制备型壳过渡层,将200目的耐火粉料莫来粉与硅溶胶按质量比为1.6:1比例混合,搅拌12h后,得到过渡层涂料,用塑料滴管将过渡层涂料均匀滴涂至S2的面层上,撒砂并干燥12h,得到型壳过渡层;

S4:制备型壳背层,将200目的的耐火粉料莫来粉与硅溶胶按质量比为1.3-1.4:1比例混合,搅拌12h后,得到背层涂料,用塑料滴管将背层涂料均匀滴涂至步骤S3的过渡层上,将过滤网上的纤维均匀吹出,将不同长度的短切改性剑麻纤维按不同加入量均匀铺放到型壳背层涂料中,撒砂、干燥12h后得到型壳背层;

S5:制备型壳封浆层,将200目莫来粉与硅溶胶按质量比为1.3-1.4:1的比例混合,搅拌12h后,得到封浆层涂料,用塑料滴管将封浆层涂料均匀滴涂至步骤S4的背层上,干燥12h得到封浆层,即可制得改性剑麻纤维增强硅溶胶复合型壳。

9.根据权利要求8所述的改性剑麻纤维增强硅溶胶复合型壳的制备方法,其特征在于:所述S2-S5中硅溶胶溶液中SiO2含量为25%。

10.根据权利要求8所述的改性剑麻纤维增强硅溶胶复合型壳的制备方法,其特征在于:所述S4中供气部吹出气体的压力0.015MPa,吹覆时间2s。

11.根据权利要求1所述制备方法,其特征在于:所述步骤S4中短切改性剑麻纤维长度分别为2.5mm、4.0mm、5.5mm,纤维初始铺覆量设为100mg、200mg、300mg、400mg、500mg。

技术领域

本发明涉及熔模铸造技术领域,具体涉及一种改性剑麻纤维增强硅溶胶复合型壳的制备装置和方法。

背景技术

熔模精密铸造技术是高精度结构零部件或少切削/无切削液态金属成形的特种铸造方法之一,广泛应用于航空航天、汽车等领域,如航空发动机涡轮叶片、燃气轮机叶片等精密复杂结构件的铸造用模具。硅溶胶作为一种优质水机粘结剂,广泛应用于熔模精密铸造型壳制备,但硅溶胶型壳现存的突出缺陷是型壳的常温强度低,透气性差,制壳周期长、铸件清理困难。尤其在生产大型铸件时,由于型壳制备操作复杂、成本过高,且常温强度达不到使用要求而在使用方面受到诸多限制。业界多通过在搅拌方式,将纤维作为增强体加入金属基、陶瓷基、树脂基、硅溶胶型壳复合材料,以此来提高复合材料基体的力学性能和组织性能。在硅溶胶中掺杂短切剑麻纤维来增强型壳,以剑麻纤维为常温增强材料和成孔剂,理论上在改善型壳透气性的同时能提升复合型壳常温强度、高温强度等力学性能。

在纤维增强硅溶胶型壳的制备过程中,当前普遍采用的工艺方法是将纤维直接添加到浆料中,并辅以超声、机械搅拌等手段使纤维在浆料中分散。上述方式对于硅溶胶型壳强度以及透气性在一定程度上均有所改善,但总体上纤维的掺混效果不佳。特别是当大量纤维掺混到涂料中时,由于纤维作为增强相加入到型壳中,其直接与涂料混合或与粘结剂混合,涂料粘度急剧增加,导致涂料的涂挂性降低,并且随着纤维长度的增加,纤维在涂料中更易出现分散不均匀,导致缠结、聚集的现象,进而对硅溶胶型壳基体产生割裂作用,由此对型壳带来的负作用远超过纤维对型壳的增强作用。因此,因此针对该弊端,为了更好地发挥纤维的增强作用,亟需探索一种新型纤维加入方式,使纤维更加均匀地铺覆在硅溶胶型壳涂料中。

发明内容

本发明目的之一是提供一种改性剑麻纤维增强硅溶胶复合型壳的制备装置,解决现有硅溶胶型壳制备过程中纤维铺覆不均匀问题,进而提升复合型壳常温强度、高温强度等力学性能,并提供型壳焙烧后的透气性。

为实现上述目的,本发明采用以下技术方案实现:

一种改性剑麻纤维增强硅溶胶复合型壳的制备装置,包括:

Y轴旋转电机;

纤维铺放室,所述纤维铺放室设置带有排气孔的盖板,所述Y轴旋转电机固定在盖板上表面,所述Y轴旋转电机的主轴通过连接件与U形支架连接,带动U形支架沿X轴旋转,所述U形支架上设置夹持组件,用于夹持待铺放纤维的型壳;

气流导流部,所述气流导流部为变直径圆柱结构,在气流导流部的束口位置设置过滤网,纤维设置于过滤网上;

支撑部,所述气流导流部和纤维铺放室设置于支撑部上;

供气部,所述供气部与气流导流部入口连接,形成气流流动通道;

所述Y轴旋转电机带动夹持组件绕X轴以特定速率转动,供气部向气流导流部供气,将过滤网上的纤维均匀吹出,铺放在型壳上。

进一步地,所述夹持组件包括第一夹持部、第二夹持部,由第一夹持部、第二夹持部共同夹持待铺放纤维的型壳。

进一步地,所述改性剑麻纤维增强硅溶胶复合型壳制备装置还设置X轴旋转电机,所述X轴旋转电机与所述U形支架固定连接,所述X轴旋转电机的主轴通过连接件与第一夹持部连接,带动夹持组件沿Y轴旋转。

进一步地,所述第二夹持部所在端的U形支架设置紧固块,紧固块左端开有R7的凹槽,所述第二夹持部通过连接件与光轴一端通过过盈配合连接,所述光轴另一端为R5半圆头。

进一步地,所述Y轴旋转电机旋转,转速为0-12r/min。

进一步地,所述Y轴旋转电机和X轴旋转电机同步旋转,转速为0-12r/min。

进一步地,所述供气部包括锥形橡胶塞、橡胶软管、压力表、节流阀、空气压缩泵,所述橡胶软管的一端与锥形橡胶塞连接,所述橡胶软管的另一端与空气压缩泵的出气口连接,所述橡胶软管设置气压表,所述气压表和空气压缩泵之间设置节流阀。

基于同一构思,本发明还提供一种改性剑麻纤维增强硅溶胶复合型壳的制备装置制备改性剑麻纤维增强硅溶胶复合型壳的方法,包括如下步骤:

S1:采用硅溶胶对剑麻纤维进行改性处理,将剑麻纤维用去离子水清洗干净,在50℃下烘干,将烘干后的剑麻纤维放入浓度为20%的硅溶胶中浸泡48h,取出后在室温20-30℃下晾置24h;

S2:制备型壳面层,将320目的锆英粉与硅溶胶按质量比为3:1的比例混合,并加入质量分数均为0.2%的乙烯烷基醇醚润湿剂和正辛醇消泡剂,连续均匀搅拌24h后,得到面层涂料,用蜡模清洗液清洗单个尺寸为40mm×20mm×6蜡模表面后晾干,用塑料滴管将面层涂料均匀滴涂至蜡模表面,撒砂并干燥24h,得到型壳面层;

S3:制备型壳过渡层,将200目的耐火粉料莫来粉与硅溶胶按质量比为1.6:1比例混合,搅拌12h后,得到过渡层涂料,用塑料滴管将过渡层涂料均匀滴涂至S2的面层上,撒砂并干燥12h,得到型壳过渡层;

S4:制备型壳背层,将200目的的耐火粉料莫来粉与硅溶胶按质量比为1.3-1.4:1比例混合,搅拌12h后,得到背层涂料,用塑料滴管将背层涂料均匀滴涂至步骤S3的过渡层上,将过滤网上的纤维均匀吹出,将不同长度的短切改性剑麻纤维按不同加入量均匀铺放到型壳背层涂料中,撒砂、干燥12h后得到型壳背层;

S5:制备型壳封浆层,将200目莫来粉与硅溶胶按质量比为1.3-1.4:1的比例混合,搅拌12h后,得到封浆层涂料,用塑料滴管将封浆层涂料均匀滴涂至步骤S4的背层上,干燥12h得到封浆层,即可制得改性剑麻纤维增强硅溶胶复合型壳。

进一步地,所述S1-S5中硅溶胶溶液中SiO2含量为25%。

进一步地,所述S4中供气部吹出气体的压力0.015MPa,吹覆时间2s。

进一步地,所述步骤S4中短切改性剑麻纤维长度分别为2.5mm、4.0mm、5.5mm,纤维初始铺覆量设为100mg、200mg、300mg、400mg、500mg。

本发明上述一个或多个技术方案具有如下技术效果:

本发明所提供的一种改性剑麻纤维增强硅溶胶复合型壳的制备装置,通过调节气流吹覆参数,能使不同长度、不同加入量的改性剑麻纤维更加均匀地分散在气流导流装置中,能使装有硅溶胶型壳的蜡模在气流导流装置中绕Y轴单项旋转或绕X、Y轴同步旋转,保证蜡模两侧的硅溶胶型壳能与纤维充分接触;同时,本发明制备的改性剑麻纤维增强硅溶胶复合型壳常温及高温力学性能效果,具备较强的实际应用场景。

附图说明

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

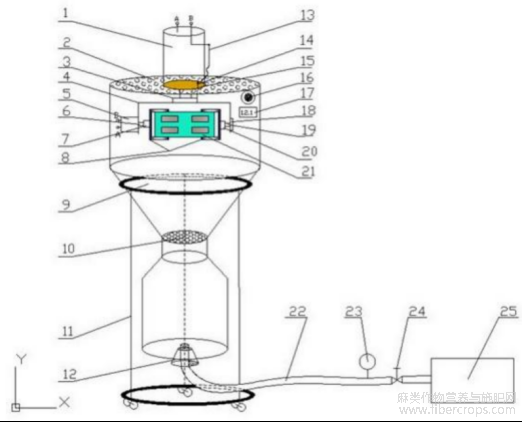

图1.改性剑麻纤维增强硅溶胶复合型壳的制备装置结构示意图;

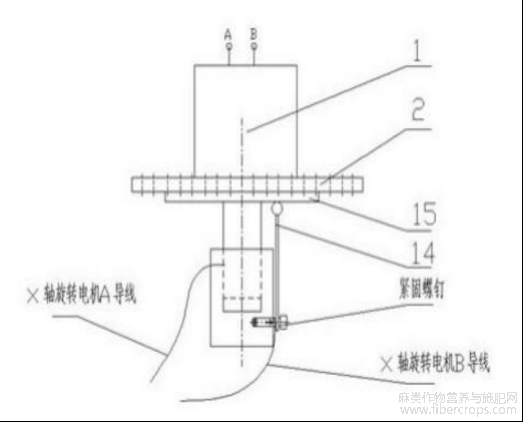

图2.Y轴旋转电机、盖板、U形支架连接配合关系图;

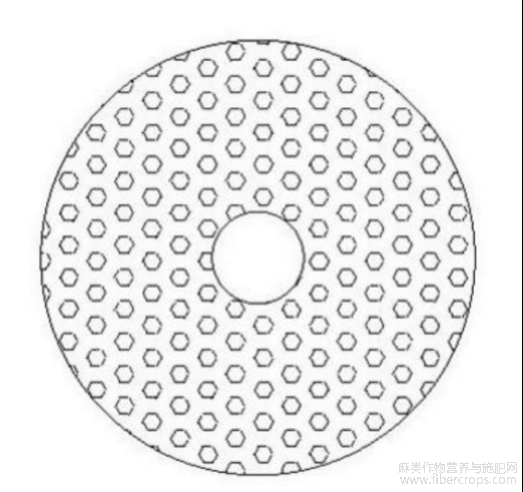

图3.气流导流部结构示意图;

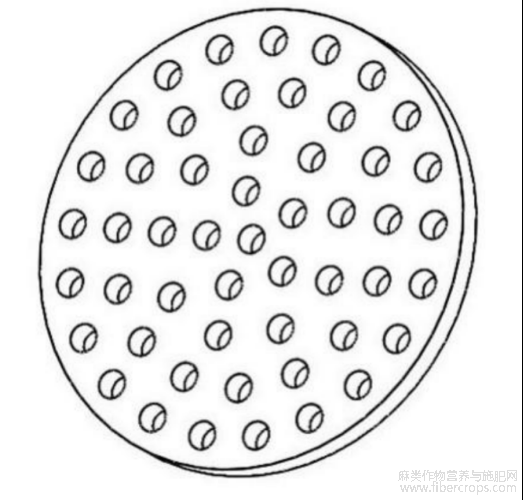

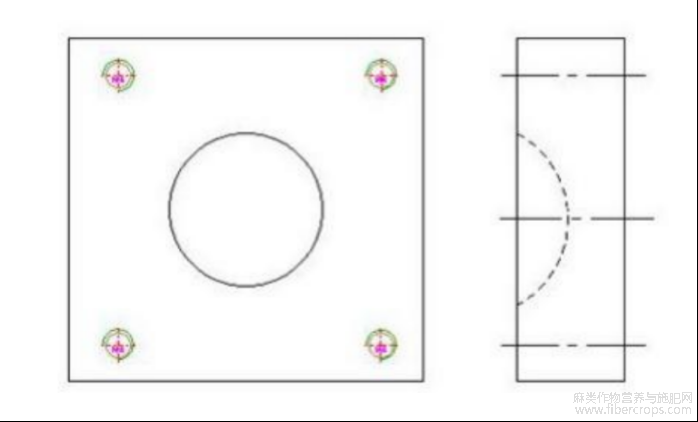

图4.盖板结构示意图;

图5.过滤网结构示意图;

图6.紧固块结构示意图;

其中,1.Y轴旋转电机、2.盖板、3.连接件、4.U形支架、5.X轴旋转电机、6.X轴旋转电机主轴、7.连接件、8.夹持组件、9.气流导流部、10.过滤网、11.支撑部、12.锥形橡胶塞、13.导线、14.导电片、15.导电环、16.电压旋钮、17.显示器、18.紧固块、19.光轴、20.连接件、21.硅溶胶型壳、22.橡胶软管、23.压力表、24.节流阀、25.空气压缩泵。

具体实施方式

实施例1

如图1-6所示,本发明提供的改性剑麻纤维增强硅溶胶复合型壳的制备装置,包括Y轴旋转电机、纤维铺放室、气流导流部、支撑部和供气部。

其中,纤维铺放室设置带有排气孔的盖板,Y轴旋转电机通过紧固螺钉固定在盖板上表面,Y轴旋转电机的主轴通过连接件与U形支架连接,带动U形支架沿X轴旋转,U形支架上设置夹持组件,用于夹持待铺放纤维的型壳;夹持组件包括第一夹持部、第二夹持部,由第一夹持部、第二夹持部共同夹持待铺放纤维的型壳。Y轴旋转电机的A、B端分别与电源正、负极相连;导电环由C19025高导电性铜合金材料制成,通过热熔胶粘贴在盖板下表面,其中Y轴旋转电机、盖板、导电环同轴布置;Y轴旋转电机的B端与导电环通过导线相连;导电片下端与连接件(材料为PA-66)外圆柱面通过螺钉相连,并且能沿螺钉轴线旋转,通过调整角度,上端可与导电环下表面接触,构成电流通路;连接件下端面通过紧固螺钉与U形支架相连,其上端面开有盲孔,并与Y轴旋转电机的主轴通过过盈配合连接;

其中,气流导流部为变直径圆柱结构,在气流导流部的束口位置设置过滤网,纤维设置于过滤网上;所述气流导流部和纤维铺放室设置于支撑部上;所述供气部与气流导流部入口连接,形成气流流动通道;

其中,所述气流导流部为变直径圆柱结构,在气流导流部的束口位置设置过滤网,纤维设置于过滤网上,气流导流部材料为有机玻璃。

其中,所述供气部包括锥形橡胶塞、橡胶软管、压力表、节流阀、空气压缩泵,所述橡胶软管的一端与锥形橡胶塞连接,所述橡胶软管的另一端与空气压缩泵的出气口连接,所述橡胶软管设置气压表,所述气压表和空气压缩泵之间设置节流阀。锥形橡胶塞沿轴线开有通孔,橡胶软管一端由其通过,并与气流导流装置底部连通,形成气流流动通道。空气压缩泵可提供不同参数的压缩气流,气流压力、流量由节流阀控制,具体压力由串联其上的压力表实时显示。

其中,所述供气部与气流导流部入口连接,形成气流流动通道,所述气流导流部和纤维铺放室设置于支撑部上。

其中,所述Y轴旋转电机带动夹持组件绕Y轴以特定速率转动,供气部向气流导流部供气,将过滤网上的纤维均匀吹出,铺放在型壳上。所述Y轴旋转电机旋转,转速为0-12r/min。

为了进一步提升铺放效果,改性剑麻纤维增强硅溶胶复合型壳制备装置还设置X轴旋转电机,所述X轴旋转电机与所述U形支架固定连接,所述X轴旋转电机的主轴通过连接件与第一夹持部连接,带动夹持组件沿Y轴旋转。第二夹持部所在端的U形支架设置紧固块,紧固块左端开有R7的凹槽,所述第二夹持部通过连接件与光轴一端通过过盈配合连接,所述光轴另一端为R5半圆头。所述Y轴旋转电机和X轴旋转电机同步旋转,转速为0-12r/min。X轴旋转电机的A端通过导线穿过连接件外圆柱面,与Y轴旋转电机的主轴接触;X轴旋转电机的B端与导电片的下端通过导线相连;主电路上装有电压旋钮及显示器。X轴旋转电机与U形支架通过紧固螺钉连接;X轴旋转电机主轴与连接件(圆柱形,中间开有盲孔,材料为PA-66)通过过盈配合连接在一起;连接件7与第一夹持部通过紧固螺钉连接;连接件20(圆柱形,中间开有盲孔,材料为PA-66)与光轴左端通过过盈配合连接在一起;紧固块(材料为304不锈钢)与第二夹持部通过紧固螺钉相连;紧固块左端开有R7的凹槽,光轴右端为R5半圆头;过滤网通过热熔胶固定在气流导流部中间束口位置;所述Y轴旋转电机和X轴旋转电机同步旋转,转速为0-12r/min。

为了方便装置移动,支撑部底部设置有夹紧轮,可随时根据实验场地情况对装置进行整体移动或固定。

通过上述连接方式,当电路全部接通的情况下,通过调节电压旋钮,控制Y轴旋转电机和X轴旋转电机同步旋转,并控制转速在0~12r/min内实现无极变速,显示器实时显示当前转速;当调节导电片的角度,使其上端与导电环脱离接触,在通电情况下,Y轴旋转电机旋转,而X轴旋转电机不旋转,并由显示器实时显示Y轴旋转电机的当前转速。

打开盖板,在过滤网上较均匀地铺覆改性短切剑麻纤维后,并在夹紧装置上安装带有硅溶胶型壳的蜡模;关闭盖板,接通电源,打开空气压缩泵,调节电压旋钮及节流阀,可实现在不同气流参数条件下,蜡模在气流导流装置中绕X、Y轴同步旋转(或绕Y轴单独旋转),并使改性后的短切剑麻纤维均匀铺覆在硅溶胶型壳上。

实施例2

一种改性剑麻纤维增强硅溶胶复合型壳的制备装置制备改性剑麻纤维增强硅溶胶复合型壳的方法,包括如下步骤:

S1:采用硅溶胶对剑麻纤维进行改性处理,将剑麻纤维用去离子水清洗干净,在50℃下烘干,将烘干后的剑麻纤维放入浓度为20%的硅溶胶中浸泡48h,取出后在室温20-30℃下晾置24h;

S2:制备型壳面层,将320目的锆英粉与硅溶胶按质量比为3:1的比例混合,并加入质量分数均为0.2%的乙烯烷基醇醚润湿剂和正辛醇消泡剂,连续均匀搅拌24h后,得到面层涂料,用蜡模清洗液清洗单个尺寸为40mm×20mm×6蜡模表面后晾干,用塑料滴管将面层涂料均匀滴涂至蜡模表面,撒砂并干燥24h,得到型壳面层;

S3:制备型壳过渡层,将200目的耐火粉料莫来粉与硅溶胶按质量比为1.6:1比例混合,搅拌12h后,得到过渡层涂料,用塑料滴管将过渡层涂料均匀滴涂至S2的面层上,撒砂并干燥12h,得到型壳过渡层;

S4:制备型壳背层,将200目的的耐火粉料莫来粉与硅溶胶按质量比为1.3-1.4:1比例混合,搅拌12h后,得到背层涂料,用塑料滴管将背层涂料均匀滴涂至步骤S3的过渡层上,打开盖板,将短切改性剑麻纤维长度为4.0mm加入到过滤网上,启动Y轴旋转电机和X轴旋转电机,使其同步旋转,转速为0-12r/min,同时启动供气部,供气部吹出气体的压力0.015MPa,吹覆时间2s,此时,供气部向气流导流部供气,将过滤网上的纤维均匀吹出,即可将不同长度的短切改性剑麻纤维按不同加入量均匀铺放到型壳背层涂料中,撒砂、干燥12h后得到型壳背层;

S5:制备型壳封浆层,将200目莫来粉与硅溶胶按质量比为1.3-1.4:1的比例混合,搅拌12h后,得到封浆层涂料,用塑料滴管将封浆层涂料均匀滴涂至步骤S4的背层上,干燥12h得到封浆层,即可制得改性剑麻纤维增强硅溶胶复合型壳。

其中,所述S1-S5中硅溶胶溶液中SiO2含量为25%。

其中,纤维初始铺覆量设为100mg、200mg、300mg、400mg、500mg。

实施例3

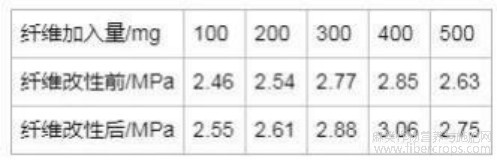

对实施例2制备的改性剑麻纤维增强硅溶胶复合型壳进行常温强度实验,如表1所示:

表1 短切剑麻纤维改性前后常温强度

实施例4

对实施例2制备的改性剑麻纤维增强硅溶胶复合型壳进行高温强度实验,如表2所示:

表2 短切剑麻纤维改性前后高温强度

|

纤维加入量/mg |

100 |

200 |

300 |

400 |

500 |

|

纤维改性前/MPa |

5.43 |

5.52 |

5.59 |

5.35 |

5.08 |

|

纤维改性后/MPa |

5.75 |

5.81 |

6.02 |

6.61 |

5.27 |

从实施例3和实施例4可知:添加改性后剑麻纤维的硅溶胶复合型壳与普通型壳相比,提升复合型壳常温强度、高温强度等力学性能,并提供型壳焙烧后的透气性。

可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明所保护的范围内。

摘自国家发明专利,发明人:刘向东,永恒,韩硕,朱永慧,吴垚炜,申请号:202310364657.5,申请日:2023.04.07