摘 要:本发明公开了一种低支到高支都适应的纯亚麻纺纱方法,包括以下步骤:步骤一,选料:选取打成亚麻、极短亚麻或二粗亚麻作为原料;原料选择无红根、红麻的,强力在3.8cN/dtex以上的即可;本发明工艺流程为打成亚麻/极短亚麻/二粗亚麻→脱胶→棉型化处理→清花→梳棉→并条→气流纺→包装,在工艺上直接减少了粗纱、浸泡两道工艺,直接从并条经气流纺机加捻纺细纱机,且经上述工艺可生产出线密度为28公支的纯亚纺纱;产品创新:该技术大大提高了纯亚麻纤维的可纺支数,适合于纺18-28公支纯亚麻纱,并且纺出来的纱线单纱强度高,强力均匀,纱线毛羽少,可做高档的家纺面料和服装面料。

技术要点

1.一种低支到高支都适应的纯亚麻纺纱方法,其特征在于,包括以下步骤:

步骤一,选料:选取打成亚麻、极短亚麻或二粗亚麻作为原料;原料选择无红根、红麻的,强力在3.8cN/dtex以上的即可;

步骤二,脱胶:对亚麻原料进行脱胶处理,然后根据成品需要进行漂白工序处理,然后经过水洗、脱水、烘干,回潮率为12%左右,强力4.2cN/dtex从而得到脱胶后的原料;

步骤三,棉型化处理:将脱胶后的亚麻原料进行棉型化处理,将脱胶后的亚麻精干麻、打成麻精干麻、亚麻极短精干麻加入抗静电剂和毛油,经过48小时养生后,送入开松机进行开松处理成开松麻,开松机刺辊速度为1200r/min,得到的开松麻长度为28?32mm,支数在2500Nm左右,强度为42cN/tex;

步骤四,清花:去除亚麻纤维自身所附带的杂质;

步骤五,梳棉:将亚麻纤维梳理成棉网,去除杂质和短纤维,锡林速度300?380r/min,刺辊速度750?880r/min,出条定量25g/5m;

步骤六,并条:将亚麻纤维经并条机进行头并、二并,制成混合均匀的亚麻条,头并8根喂入,隔距35?48mm,后区牵伸倍数1.25倍,出条定量24g/5m,速度300m/min,二并6根喂入,过匀整装置,后区牵伸倍数1.23倍,隔距36?48mm,出条定量23g/5m,速度350m/min;

步骤七,气流纺:气流纺纱机对亚麻条进行分梳、纺纱、自动络筒,然后出纱,制得成品;

步骤八,包装,12个一袋,公重25kg一袋。

2.根据权利要求1所述的一种低支到高支都适应的纯亚麻纺纱方法,其特征在于:所述步骤四中,清花工序包括:

(1)、自动抓棉机FA002A,工艺:打手直径385mm,转速845r/min,刀片形式:U型、抓取角10°、厚6mm、刀尖50°,刀片伸出肋条距离4.5mm;小车转速2r/min;

(2)、混棉箱ZFA035,工艺:刀片打手转速430r/min,尘棒间距19mm,小豪猪打手转速800r/min,尘棒间距第一组18mm,第二组14mm,小豪猪与尘棒间距进口12mm,出口16mm;

(3)、多仓FA022?6,工艺打手转速330r/min,罗拉转速0.2r/min,梳棉风机直径500mm转速1400r/min;罗拉间距30mm,罗拉与打手间距11mm;

(4)、豪猪ZFA1102;

(5)、震动混棉箱FA046A;

(6)、单打手成卷机FA141A,出条定量450g/m。

3.根据权利要求1所述的一种低支到高支都适应的纯亚麻纺纱方法,其特征在于:所述步骤七中,气流纺工艺:转杯直径66mm,隔离盘安装角度45°,工艺排风?343Pa(?35mm水柱),分梳辊速度6500?7000r/min,转杯速度26000?35000r/min,引纱速度35?42m/min。

技术领域

本发明涉及纺织技术领域,具体涉及一种低支到高支都适应的纯亚麻纺纱方法。

背景技术

目前国内所研究的纯亚麻纱产品主要两个方向:一种是湿纺,优点是可纺支数范围广,缺点是用工量大,万锭用人达400人以上,产量低,对原料品质要求高,制造成本高;一种是工艺流程是在干纺线上,国内外对干纺的研究主要是在设备的改进来提高支数,目前最高只能纺到2-8公支,无法纺制8.5公支以上纯亚麻纱并且纱线强度达不到织布要求。

目前,纺纯亚麻纱是在并条机上用亚麻短麻条配麻,接着将配置的麻通过粗纱机加捻成粗纱,然后将粗纱在混合液中浸泡,接着将浸泡完的粗纱通过细纱机加捻成细纱,最后将细纱通过络筒机络纱、清纱制成干纺纯亚麻纱,此方法只适合于纺6公支-15公支纯亚麻纱,且原料范围限于打成麻,原料要求太高,成本也高,基于此,本发明提供一种低支到高支都适应的纯亚麻纺纱方法。

发明内容

本发明的目的在于提供一种低支到高支都适应的纯亚麻纺纱方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种低支到高支都适应的纯亚麻纺纱方法,包括以下步骤:

步骤一,选料:选取打成亚麻、极短亚麻或二粗亚麻作为原料;原料选择无红根、红麻的,强力在3.8cN/dtex以上的即可;

步骤二,脱胶:对亚麻原料进行脱胶处理,然后根据成品需要进行漂白工序处理,然后经过水洗、脱水、烘干,回潮率为12%左右,强力4.2cN/dtex从而得到脱胶后的原料;

步骤三,棉型化处理:将脱胶后的亚麻原料进行棉型化处理,将脱胶后的亚麻精干麻、打成麻精干麻、亚麻极短精干麻加入抗静电剂和毛油,经过48小时养生后,送入开松机进行开松处理成开松麻,开松机刺辊速度为1200r/min,得到的开松麻长度为28-32mm,支数在2500Nm左右,强度为42cN/tex;

步骤四,清花:去除亚麻纤维自身所附带的杂质;

步骤五,梳棉:将亚麻纤维梳理成棉网,去除杂质和短纤维,锡林速度300-380r/min,刺辊速度750-880r/min,出条定量25g/5m;

步骤六,并条:将亚麻纤维经并条机进行头并、二并,制成混合均匀的亚麻条,头并8根喂入,隔距35-48mm,后区牵伸倍数1.25倍,出条定量24g/5m,速度300m/min,二并6根喂入,过匀整装置,后区牵伸倍数1.23倍,隔距36-48mm,出条定量23g/5m,速度350m/min;

步骤七,气流纺:气流纺纱机对亚麻条进行分梳、纺纱、自动络筒,然后出纱,制得成品;

步骤八,包装,12个一袋,公重25kg一袋。

优选的,所述步骤四中,清花工序包括:

(1)、自动抓棉机FA002A,工艺:打手直径385mm,转速845r/min,刀片形式:U型、抓取角10°、厚6mm、刀尖50°,刀片伸出肋条距离4.5mm;小车转速2r/min;

(2)、混棉箱ZFA035,工艺:刀片打手转速430r/min,尘棒间距19mm,小豪猪打手转速800r/min,尘棒间距第一组18mm,第二组14mm,小豪猪与尘棒间距进口12mm,出口16mm;

(3)、多仓FA022-6,工艺打手转速330r/min,罗拉转速0.2r/min,梳棉风机直径500mm转速1400r/min;罗拉间距30mm,罗拉与打手间距11mm;

(4)、豪猪ZFA1102;

(5)、震动混棉箱FA046A;

(6)、单打手成卷机FA141A,出条定量450g/m。

优选的,所述步骤七中,气流纺工艺:转杯直径66mm,隔离盘安装角度45°,工艺排风-343Pa(-35mm水柱),分梳辊速度6500-7000r/min,转杯速度26000-35000r/min,引纱速度35-42m/min。

与现有技术相比,本发明具有如下的有益效果:

(1)、本发明工艺流程为打成亚麻/极短亚麻/二粗亚麻→脱胶→棉型化处理→清花→梳棉→并条→气流纺→包装,在工艺上直接减少了粗纱、浸泡两道工艺,直接从并条经气流纺机加捻纺细纱机,且经上述工艺可生产出线密度为28公支的纯亚纺纱;

(2)、产品创新:该技术大大提高了纯亚麻纤维的可纺支数,适合于纺18-28公支纯亚麻纱,并且纺出来的纱线单纱强度高,强力均匀,纱线毛羽少,可做高档的家纺面料和服装面料。同等产量规模用工减少65%以上。

具体实施方式

下面结合具体实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本实施例的一种低支到高支都适应的纯亚麻纺纱方法,包括以下步骤:

步骤一,选料:选取打成亚麻、极短亚麻或二粗亚麻作为原料;原料选择无红根、红麻的,强力在3.8cN/dtex以上的即可;

步骤二,脱胶:对亚麻原料进行脱胶处理,然后根据成品需要进行漂白工序处理,然后经过水洗、脱水、烘干,回潮率为12%左右,强力4.2cN/dtex从而得到脱胶后的原料;

步骤三,棉型化处理:将脱胶后的亚麻原料进行棉型化处理,将脱胶后的亚麻精干麻、打成麻精干麻、亚麻极短精干麻加入抗静电剂和毛油,经过48小时养生后,送入开松机进行开松处理成开松麻,开松机刺辊速度为1200r/min,得到的开松麻长度为28-32mm,支数在2500Nm左右,强度为42cN/tex;

步骤四,清花:去除亚麻纤维自身所附带的杂质;

步骤五,梳棉:将亚麻纤维梳理成棉网,去除杂质和短纤维,锡林速度300-380r/min,刺辊速度750-880r/min,出条定量25g/5m;

步骤六,并条:将亚麻纤维经并条机进行头并、二并,制成混合均匀的亚麻条,头并8根喂入,隔距35?48mm,后区牵伸倍数1.25倍,出条定量24g/5m,速度300m/min,二并6根喂入,过匀整装置,后区牵伸倍数1.23倍,隔距36?48mm,出条定量23g/5m,速度350m/min;

步骤七,气流纺:气流纺纱机对亚麻条进行分梳、纺纱、自动络筒,然后出纱,制得成品;

步骤八,包装,12个一袋,公重25kg一袋。

本实施例的步骤四中,清花工序包括:

(1)、自动抓棉机FA002A,工艺:打手直径385mm,转速845r/min,刀片形式:U型、抓取角10°、厚6mm、刀尖50°,刀片伸出肋条距离4.5mm;小车转速2r/min;

(2)、混棉箱ZFA035,工艺:刀片打手转速430r/min,尘棒间距19mm,小豪猪打手转速800r/min,尘棒间距第一组18mm,第二组14mm,小豪猪与尘棒间距进口12mm,出口16mm;

(3)、多仓FA022?6,工艺打手转速330r/min,罗拉转速0.2r/min,梳棉风机直径500mm转速1400r/min;罗拉间距30mm,罗拉与打手间距11mm;

(4)、豪猪ZFA1102;

(5)、震动混棉箱FA046A;

(6)、单打手成卷机FA141A,出条定量450g/m。

本实施例的步骤七中,气流纺工艺:转杯直径66mm,隔离盘安装角度45°,工艺排风?343Pa(?35mm水柱),分梳辊速度6500?7000r/min,转杯速度26000?35000r/min,引纱速度35?42m/min。

实施例1:

本实施例的一种低支到高支都适应的纯亚麻纺纱方法,包括以下步骤:

步骤一,选料:选取打成亚麻、极短亚麻或二粗亚麻作为原料;原料选择无红根、红麻的,强力在3.8cN/dtex以上的即可;

步骤二,脱胶:对亚麻原料进行脱胶处理,然后根据成品需要进行漂白工序处理,然后经过水洗、脱水、烘干,回潮率为12%左右,强力4.2cN/dtex从而得到脱胶后的原料;

步骤三,棉型化处理:将脱胶后的亚麻原料进行棉型化处理,将脱胶后的亚麻精干麻、打成麻精干麻、亚麻极短精干麻加入抗静电剂和毛油,经过48小时养生后,送入开松机进行开松处理成开松麻,开松机刺辊速度为1200r/min,得到的开松麻长度为28mm,支数在2500Nm左右,强度为42cN/tex;

步骤四,清花:去除亚麻纤维自身所附带的杂质;

步骤五,梳棉:将亚麻纤维梳理成棉网,去除杂质和短纤维,锡林速度300r/min,刺辊速度750r/min,出条定量25g/5m;

步骤六,并条:将亚麻纤维经并条机进行头并、二并,制成混合均匀的亚麻条,头并8根喂入,隔距35mm,后区牵伸倍数1.25倍,出条定量24g/5m,速度300m/min,二并6根喂入,过匀整装置,后区牵伸倍数1.23倍,隔距36mm,出条定量23g/5m,速度350m/min;

步骤七,气流纺:气流纺纱机对亚麻条进行分梳、纺纱、自动络筒,然后出纱,制得成品;

步骤八,包装,12个一袋,公重25kg一袋。

本实施例的步骤四中,清花工序包括:

(1)、自动抓棉机FA002A,工艺:打手直径385mm,转速845r/min,刀片形式:U型、抓取角10。、厚6mm、刀尖50。,刀片伸出肋条距离4.5mm;小车转速2r/min;

(2)、混棉箱ZFA035,工艺:刀片打手转速430r/min,尘棒间距19mm,小豪猪打手转速800r/min,尘棒间距第一组18mm,第二组14mm,小豪猪与尘棒间距进口12mm,出口16mm;

(3)、多仓FA022-6,工艺打手转速330r/min,罗拉转速0.2r/min,梳棉风机直径500mm转速1400r/min;罗拉间距30mm,罗拉与打手间距11mm;

(4)、豪猪ZFA1102;

(5)、震动混棉箱FA046A;

(6)、单打手成卷机FA141A,出条定量450g/m。

本实施例的步骤七中,气流纺工艺:转杯直径66mm,隔离盘安装角度45。,工艺排风-343Pa(-35mm水柱),分梳辊速度6500r/min,转杯速度26000r/min,引纱速度35m/min。

实施例2:

本实施例的一种低支到高支都适应的纯亚麻纺纱方法,包括以下步骤:

步骤一,选料:选取打成亚麻、极短亚麻或二粗亚麻作为原料;原料选择无红根、红麻的,强力在3.8cN/dtex以上的即可;

步骤二,脱胶:对亚麻原料进行脱胶处理,然后根据成品需要进行漂白工序处理,然后经过水洗、脱水、烘干,回潮率为12%左右,强力4.2cN/dtex从而得到脱胶后的原料;

步骤三,棉型化处理:将脱胶后的亚麻原料进行棉型化处理,将脱胶后的亚麻精干麻、打成麻精干麻、亚麻极短精干麻加入抗静电剂和毛油,经过48小时养生后,送入开松机进行开松处理成开松麻,开松机刺辊速度为1200r/min,得到的开松麻长度为32mm,支数在2500Nm左右,强度为42cN/tex;

步骤四,清花:去除亚麻纤维自身所附带的杂质;

步骤五,梳棉:将亚麻纤维梳理成棉网,去除杂质和短纤维,锡林速度380r/min,刺辊速度880r/min,出条定量25g/5m;

步骤六,并条:将亚麻纤维经并条机进行头并、二并,制成混合均匀的亚麻条,头并8根喂入,隔距35-48mm,后区牵伸倍数1.25倍,出条定量24g/5m,速度300m/min,二并6根喂入,过匀整装置,后区牵伸倍数1.23倍,隔距36-48mm,出条定量23g/5m,速度350m/min;

步骤七,气流纺:气流纺纱机对亚麻条进行分梳、纺纱、自动络筒,然后出纱,制得成品;

步骤八,包装,12个一袋,公重25kg一袋。

本实施例的步骤四中,清花工序包括:

(1)、自动抓棉机FA002A,工艺:打手直径385mm,转速845r/min,刀片形式:U型、抓取角10。、厚6mm、刀尖50。,刀片伸出肋条距离4.5mm;小车转速2r/min;

(2)、混棉箱ZFA035,工艺:刀片打手转速430r/min,尘棒间距19mm,小豪猪打手转速800r/min,尘棒间距第一组18mm,第二组14mm,小豪猪与尘棒间距进口12mm,出口16mm;

(3)、多仓FA022-6,工艺打手转速330r/min,罗拉转速0.2r/min,梳棉风机直径500mm转速1400r/min;罗拉间距30mm,罗拉与打手间距11mm;

(4)、豪猪ZFA1102;

(5)、震动混棉箱FA046A;

(6)、单打手成卷机FA141A,出条定量450g/m。

本实施例的步骤七中,气流纺工艺:转杯直径66mm,隔离盘安装角度45。,工艺排风-343Pa(-35mm水柱),分梳辊速度7000r/min,转杯速度35000r/min,引纱速度42m/min。

实施例3:

本实施例的一种低支到高支都适应的纯亚麻纺纱方法,包括以下步骤:

步骤一,选料:选取打成亚麻、极短亚麻或二粗亚麻作为原料;原料选择无红根、红麻的,强力在3.8cN/dtex以上的即可;

步骤二,脱胶:对亚麻原料进行脱胶处理,然后根据成品需要进行漂白工序处理,然后经过水洗、脱水、烘干,回潮率为12%左右,强力4.2cN/dtex从而得到脱胶后的原料;

步骤三,棉型化处理:将脱胶后的亚麻原料进行棉型化处理,将脱胶后的亚麻精干麻、打成麻精干麻、亚麻极短精干麻加入抗静电剂和毛油,经过48小时养生后,送入开松机进行开松处理成开松麻,开松机刺辊速度为1200r/min,得到的开松麻长度为32mm,支数在2500Nm左右,强度为42cN/tex;

步骤四,清花:去除亚麻纤维自身所附带的杂质;

步骤五,梳棉:将亚麻纤维梳理成棉网,去除杂质和短纤维,锡林速度380r/min,刺辊速度880r/min,出条定量25g/5m;

步骤六,并条:将亚麻纤维经并条机进行头并、二并,制成混合均匀的亚麻条,头并8根喂入,隔距35-48mm,后区牵伸倍数1.25倍,出条定量24g/5m,速度300m/min,二并6根喂入,过匀整装置,后区牵伸倍数1.23倍,隔距36-48mm,出条定量23g/5m,速度350m/min;

步骤七,气流纺:气流纺纱机对亚麻条进行分梳、纺纱、自动络筒,然后出纱,制得成品;

步骤八,包装,12个一袋,公重25kg一袋。

本实施例的步骤四中,清花工序包括:

(1)、自动抓棉机FA002A,工艺:打手直径385mm,转速845r/min,刀片形式:U型、抓取角10。、厚6mm、刀尖50。,刀片伸出肋条距离4.5mm;小车转速2r/min;

(2)、混棉箱ZFA035,工艺:刀片打手转速430r/min,尘棒间距19mm,小豪猪打手转速800r/min,尘棒间距第一组18mm,第二组14mm,小豪猪与尘棒间距进口12mm,出口16mm;

(3)、多仓FA022-6,工艺打手转速330r/min,罗拉转速0.2r/min,梳棉风机直径500mm转速1400r/min;罗拉间距30mm,罗拉与打手间距11mm;

(4)、豪猪ZFA1102;

(5)、震动混棉箱FA046A;

(6)、单打手成卷机FA141A,出条定量450g/m。[0079]本实施例的步骤七中,气流纺工艺:转杯直径66mm,隔离盘安装角度45。,工艺排风-343Pa(-35mm水柱),分梳辊速度7000r/min,转杯速度35000r/min,引纱速度42m/min。

本实施例的步骤四中,清花工序包括:

(1)、自动抓棉机FA002A,工艺:打手直径385mm,转速845r/min,刀片形式:U型、抓取角10。、厚6mm、刀尖50。,刀片伸出肋条距离4.5mm;小车转速2r/min;

(2)、混棉箱ZFA035,工艺:刀片打手转速430r/min,尘棒间距19mm,小豪猪打手转速800r/min,尘棒间距第一组18mm,第二组14mm,小豪猪与尘棒间距进口12mm,出口16mm;

(3)、多仓FA022-6,工艺打手转速330r/min,罗拉转速0.2r/min,梳棉风机直径500mm转速1400r/min;罗拉间距30mm,罗拉与打手间距11mm;

(4)、豪猪ZFA1102;

(5)、震动混棉箱FA046A;

(6)、单打手成卷机FA141A,出条定量450g/m。

本实施例的步骤七中,气流纺工艺:转杯直径66mm,隔离盘安装角度45。,工艺排风-343Pa(-35mm水柱),分梳辊速度6800r/min,转杯速度30000r/min,引纱速度38m/min。

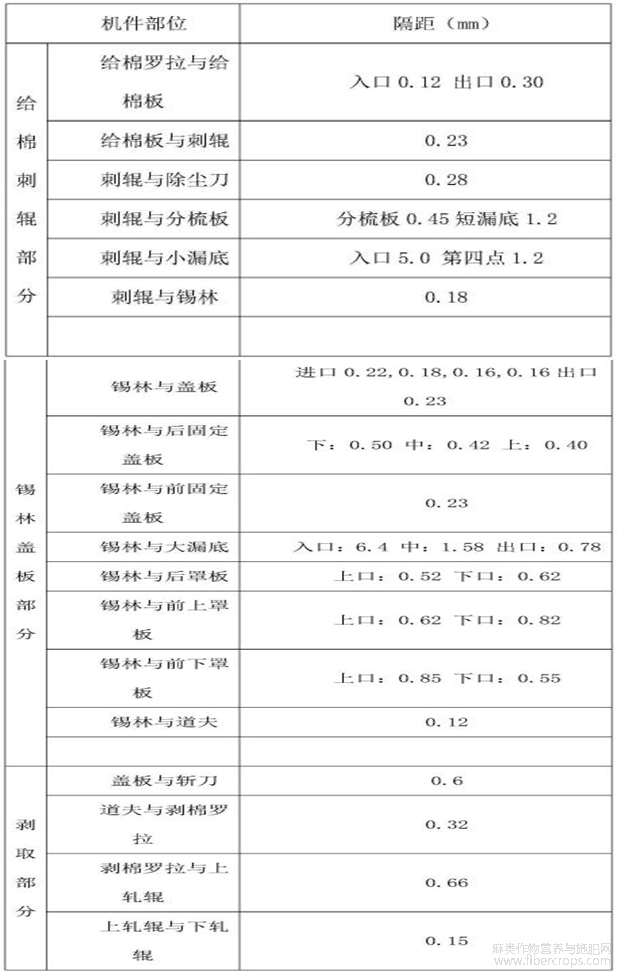

步骤五中,梳棉工艺隔距如下表:

梳棉工艺隔距

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

摘自国家发明专利,发明人:钟琪,郭宇星,敖珍,袁建林,敖斯斯,申请号:202310656396.4,申请日:2023.06.05