摘 要:本发明提供一种钢丝绳复合绳芯,所述外层丝螺旋包捻所述中心丝,所述中心丝包括若干钢丝和若干剑麻丝,其中一根所述剑麻丝设置在相互捻合的钢丝内中心,其余剑麻丝依次设置在两两所述钢丝的间隙中;所述外层丝包括若干改性超高分子量聚乙烯纱,所述外层丝外还设有一保护套。中心丝和外层丝配合使钢丝绳绳芯具有高强度的同时又具有柔韧性,配合钢丝还具有较高的支撑性。

技术要点

1.一种钢丝绳复合绳芯,包括一中心丝和一外层丝,其特征在于,所述外层丝螺旋包捻所述中心丝,所述中心丝包括若干钢丝和若干剑麻丝,其中一根所述剑麻丝设置在相互捻合的钢丝内中心,其余剑麻丝依次设置在两两所述钢丝的间隙中;所述外层丝包括若干改性超高分子量聚乙烯纱,所述外层丝外还设有一保护套;所述改性超高分子量聚乙烯纱采用γ-氨丙基三乙氧基硅烷和氧化石墨烯进行改性制成,其改性步骤如下:

步骤一、按一定比例取矿物油、超高分子量聚乙烯纤维和抗氧剂混合均匀得到浓度为1%-3%的超高分子量聚乙烯纤维溶液,将所述超高分子量聚乙烯纤维溶液加入到双螺杆挤出机中经过高温溶胀和溶解后挤出,进人冷却水浴骤冷成超高分子量聚乙烯冻胶丝;

步骤二、将γ-氨丙基三乙氧基硅烷溶解在二氯甲烷中制得质量分数为1%的复合萃取液,将氧化石墨烯分散于甲醇中,超声分散60min得到质量浓度为5g/L的氧化石墨烯分散液;

步骤三、先用二氯甲烷溶液对所述超高分子量聚乙烯冻胶丝进行第一次超声萃取,再用所述复合萃取液对超高分子量聚乙烯冻胶丝进行第二次超声萃取萃取,萃取时间均为8min,将萃取后的超高分子量聚乙烯冻胶丝张紧缠绕在纸筒管上进行常温下通风干燥,然后将超高分子量聚乙烯冻胶丝进行热拉伸得到γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯纤丝;

步骤四、将所述γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯丝按喷浴比1:50将所述氧化石墨烯分散液喷涂于所述γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯丝,然后置于60℃烘箱干燥得到改性超高分子量聚乙烯丝,将所述改性超高分子量聚乙烯丝进行并条、粗纱、细纱和合股处理得到所述改性超高分子量聚乙烯纱。

2.根据权利要求1所述的钢丝绳复合绳芯,其特征在于,所述保护套为聚丙烯-黄麻纤维保护套。

3.根据权利要求2所述的钢丝绳复合绳芯,其特征在于,所述聚丙烯-黄麻纤维保护套的制造步骤为:首先将黄麻纤维除杂、清洗备用,将聚丙烯颗粒和黄麻纤维60℃干燥25h;然后将聚丙烯颗粒和黄麻纤维以100:2的比例放入混炼机进行混炼,混炼温度为185℃,转速为10rm/m,混炼12h,然后将混合均匀的聚丙烯-黄麻纤维共融物通过挤出机挤出成型得到聚丙烯-黄麻纤维片材;最后将所述聚丙烯-黄麻纤维片材热压在所述外层丝外表面得到所述聚丙烯-黄麻纤维保护套。

4.根据权利要求1所述的钢丝绳复合绳芯,其特征在于,所述步骤一中的矿物油为白油,所述抗氧剂为抗氧剂1076。

5.根据权利要求1所述的钢丝绳复合绳芯,其特征在于,所述步骤三第一次超声萃取二氯甲烷与超高分子量聚乙烯冻胶丝的比为20:1。

6.根据权利要求1所述的钢丝绳复合绳芯,其特征在于:所述步骤三第二次超声萃取复合萃取液与超高分子量聚乙烯冻胶丝的比为25:1。

7.根据权利要求1所述的钢丝绳复合绳芯,其特征在于:所述步骤三中热拉伸为将超高分子量聚乙烯冻胶丝依次在80、100和110℃下分别拉伸15、2和1.3倍得到γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯纤丝。

8.根据权利要求1所述的钢丝绳复合绳芯,其特征在于:所述中心丝和所述保护套之间填充有润滑脂。

9.一种钢丝绳复合绳芯的制备方法,用于制备上述权利要求1~8任意一项所述的钢丝绳复合绳芯,其特征在于,包括以下步骤:

步骤1、将碳素钢经过拉丝机,拉成预定直径的碳素钢丝,将所述碳素钢丝进行磷化处理得到所述钢丝,所述钢丝表面磷化膜的膜重为13-16g/m2;

步骤2、在捻股机上通过分线盘排列好浸油处理后的剑麻丝和所述钢丝,以一根剑麻丝为中心,将若干钢丝螺旋包捻住所述剑麻丝,其余剑麻丝分别捻制在相邻钢丝间隙间,得到中心丝;

步骤3、取若干改性超高分子量聚乙烯纱,通过捻股机将所述改性超高分子量聚乙烯纱螺旋包捻住所述中心丝,合拢口处淋油处理,得到所述外层丝;

步骤4、取若干聚丙烯-黄麻纤维片材切割成合适尺寸,采用热压方式使聚丙烯-黄麻纤维片材包裹住所述外层丝,冷却固化后得到所述保护套,将所述保护套打磨光滑得到所述钢丝绳复合绳芯。

技术领域

本发明涉及钢丝绳绳芯技术领域,具体涉及一种钢丝绳复合绳芯及其制备方法。

背景技术

钢丝绳是将力学性能和几何尺寸符合要求的钢丝按照一定的规则捻制在一起的螺旋状钢丝束,由钢丝、绳芯及润滑脂组成。钢丝绳的强度高、自重轻、工作平稳、不易骤然整根折断,工作可靠,在日常生活中具有广泛的应用。由于钢丝绳的独特性能,迄今为止钢丝绳在冶金、矿上、石油天然气钻采、机械、化工、航空航天等领域都是必不可少的材料或部件。钢丝绳绳芯作为钢丝绳的主要结构之一,具有不可替代的作用,可以支持绳股保持一定的断面形状,减少钢丝间的接触应力和挤压变形,还可以增加钢丝绳柔性和贮存润滑油,防止绳内钢丝锈蚀和减小钢丝间的摩擦。随着钢丝绳的使用条件越来越多样化,针对钢丝绳绳芯的要求也越多,如钢丝绳在提升过程中需要具有高抗拉能力,以免发生钢丝绳断裂情况;钢丝绳在缠绕器械时又需要具有柔软度,防止钢丝绳脱轨等等情况。为了使钢丝绳可以适用多场景工作条件,采用纤维与钢丝复合结构,采用高分子材料纤维作为绳芯内部原料之一,既保证绳芯的内部支撑性,又可以在提高强度的同时兼顾柔韧性。提高有利于钢丝绳绳芯的综合性能提高。

发明内容

本发明目的在于提供一种钢丝绳复合绳芯及其制备方法,有效提高绳芯的整体性能,不仅支撑能力好,还提高了绳芯抗拉伸性能和柔韧性能,其制备方法简单易实现。

本发明提供了一种钢丝绳复合绳芯,包括一中心丝和一外层丝,所述外层丝螺旋包捻所述中心丝,所述中心丝包括若干钢丝和若干剑麻丝,其中一根所述剑麻丝设置在相互捻合的钢丝内中心,其余剑麻丝依次设置在两两所述钢丝的间隙中。所述外层丝包括若干改性超高分子量聚乙烯纱,所述外层丝外还设有一保护套。所述改性超高分子量聚乙烯纱采用γ-氨丙基三乙氧基硅烷和氧化石墨烯进行改性制成,其改性步骤如下:

步骤一、按一定比例取矿物油、超高分子量聚乙烯纤维和抗氧剂混合均匀得到浓度为1%-3%的超高分子量聚乙烯纤维溶液,将所述超高分子量聚乙烯纤维溶液加入到双螺杆挤出机中经过高温溶胀和溶解后挤出,进人冷却水浴骤冷成超高分子量聚乙烯冻胶丝;

步骤二、将γ-氨丙基三乙氧基硅烷溶解在二氯甲烷中制得质量分数为1%的复合萃取液,将氧化石墨烯分散于甲醇中,超声分散60min得到质量浓度为5g/L的氧化石墨烯分散液;

步骤三、先用二氯甲烷溶液对所述超高分子量聚乙烯冻胶丝进行第一次超声萃取,再用所述复合萃取液对超高分子量聚乙烯冻胶丝进行第二次超声萃取萃取,萃取时间均为8min,将萃取后的超高分子量聚乙烯冻胶丝张紧缠绕在纸筒管上进行常温下通风干燥,然后将超高分子量聚乙烯冻胶丝进行热拉伸得到γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯纤丝;

步骤四、将所述γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯丝按喷浴比1:50将所述氧化石墨烯分散液喷涂于所述γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯丝,然后置于60℃烘箱干燥得到改性超高分子量聚乙烯丝,将所述改性超高分子量聚乙烯丝进行并条、粗纱、细纱和合股处理得到所述改性超高分子量聚乙烯纱。

优选的,所述保护套为聚丙烯-黄麻纤维保护套。

进一步优选的,所述聚丙烯-黄麻纤维保护套的制造步骤为:首先将黄麻纤维除杂、清洗备用,将聚丙烯颗粒和黄麻纤维60℃干燥25h;然后将聚丙烯颗粒和黄麻纤维以100:2的比例放入混炼机进行混炼,混炼温度为185℃,转速为10rm/m,混炼12h,然后将混合均匀的聚丙烯-黄麻纤维共融物通过挤出机挤出成型得到聚丙烯-黄麻纤维片材;最后将所述聚丙烯-黄麻纤维片材热压在所述外层丝外表面得到所述聚丙烯-黄麻纤维保护套。

优选的,所述步骤一中的矿物油为白油,所述抗氧剂为抗氧剂1076。

优选的,所述步骤三第一次超声萃取二氯甲烷与超高分子量聚乙烯冻胶丝的比为20:1。

优选的,所述步骤三第二次超声萃取复合萃取液与超高分子量聚乙烯冻胶丝的比为25:1。

优选的,所述步骤三中热拉伸为将超高分子量聚乙烯冻胶丝依次在80、100和110℃下分别拉伸15、2和1.3倍得到γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯纤丝。

优选的,所述中心丝和所述保护套之间填充有润滑脂。

本发明还提供了一种钢丝绳复合绳芯的制备方法,用于制备上述的钢丝绳复合绳芯。包括以下步骤:

步骤1、将碳素钢经过拉丝机,拉成预定直径的碳素钢丝,将所述碳素钢丝进行磷化处理得到所述钢丝,所述钢丝表面磷化膜的膜重为13-16g/m2;

步骤2、在捻股机上通过分线盘排列好浸油处理后的剑麻丝和所述钢丝,以一根剑麻丝为中心,将若干钢丝螺旋包捻住所述剑麻丝,其余剑麻丝分别捻制在相邻钢丝间隙间,得到中心丝;

步骤3、取若干改性超高分子量聚乙烯纱,通过捻股机将所述改性超高分子量聚乙烯纱螺旋包捻住所述中心丝,合拢口处淋油处理,得到所述外层丝;

步骤4、取若干聚丙烯-黄麻纤维片材切割成合适尺寸,采用热压方式使聚丙烯-黄麻纤维片材包裹住所述外层丝,冷却固化后得到所述保护套,将所述保护套打磨光滑得到所述钢丝绳复合绳芯。

本发明具有如下有益效果:本发明通过设置中心丝和外层丝双层结构,中心丝以钢丝为主,可以给钢丝绳绳芯提供有效的支撑性,钢丝之间设置剑麻丝可以对钢丝起到润滑作用,降低钢丝损耗,而外层丝则采用改性超高分子量聚乙烯纱,采用γ-氨丙基三乙氧基硅烷和氧化石墨烯对超高分子量聚乙烯纤维改性,可使氧化石墨烯在纤维外表面形成保护膜,提高纤维耐磨性,降低使用摩擦对改性超高分子量聚乙烯纱的摩擦损耗,降低断丝对钢丝绳的影响,中心丝和外层丝配合使钢丝绳绳芯具有高强度的同时又具有柔韧性,配合钢丝还具有较高的支撑性。利用冻胶纤维萃取改性方式在超高分子量聚乙烯纤维表层引入γ-氨丙基三乙氧基硅烷,进而使纤维表面带有活性—NH2基团,再通过喷涂氧化石墨烯分散液使氧化石墨烯接枝于纤维表面,从而在超高分子量聚乙烯纤维表面构筑一层较为牢固的氧化石墨烯,γ-氨丙基三乙氧基硅烷处理的超高分子量聚乙烯纤维与氧化石墨烯涂层结合得更为紧密,摩擦过程中氧化石墨烯涂层不易脱落,从而对超高分子量聚乙烯纤维进行有效保护。

本发明还提供了所述高强度钢丝绳绳芯的制备方法,该绳芯的制备过程简单易实施,适用性强,生产出的钢丝绳绳芯性能优越,发展前景广阔。

附图说明

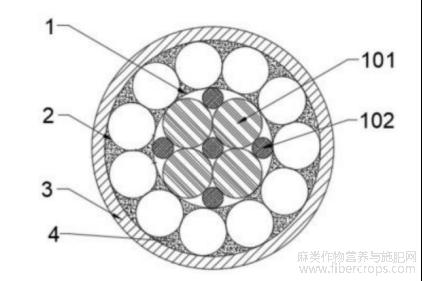

图1是本发明的一种高强度钢丝绳绳芯的结构示意图。

图1

图中:1-中心丝,2-外层丝,3-保护套,4-润滑脂,101-钢丝,102-剑麻丝。

具体实施方式

下面所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

如图1所示,本实施例提供一种钢丝绳复合绳芯,包括一中心丝1和一外层丝2,所述外层丝2螺旋包捻所述中心丝1,所述中心丝1包括若干钢丝101和若干剑麻丝102,其中一根所述剑麻丝102设置在相互捻合的钢丝101内中心,其余剑麻丝102依次设置在两两所述钢丝101的间隙中,也就是说,以一根剑麻丝102为中心,将钢丝101螺旋包捻住该剑麻丝102,然后在相邻钢丝101之间的间隙中设置其余剑麻丝102。所述外层丝2包括若干改性超高分子量聚乙烯纱,所述外层丝2外还设有一保护套3,所述中心丝1和所述保护套3之间填充有润滑脂4。所述改性超高分子量聚乙烯纱采用γ-氨丙基三乙氧基硅烷和氧化石墨烯进行改性制成,其改性步骤如下:

步骤一、按一定比例取白油、超高分子量聚乙烯纤维和抗氧剂1076混合均匀得到浓度为1%的超高分子量聚乙烯纤维溶液,将所述超高分子量聚乙烯纤维溶液加入到双螺杆挤出机中经过高温溶胀和溶解后挤出,进人冷却水浴骤冷成超高分子量聚乙烯冻胶丝;

步骤二、将γ-氨丙基三乙氧基硅烷溶解在二氯甲烷中制得质量分数为1%的复合萃取液,将氧化石墨烯分散于甲醇中,超声分散60min得到质量浓度为5g/L的氧化石墨烯分散液;

步骤三、先用二氯甲烷溶液对所述超高分子量聚乙烯冻胶丝进行第一次超声萃取,第一次超声萃取二氯甲烷与超高分子量聚乙烯冻胶丝的比为20:1。再用所述复合萃取液对超高分子量聚乙烯冻胶丝进行第二次超声萃取萃取,第二次超声萃取复合萃取液与超高分子量聚乙烯冻胶丝的比为25:1,萃取时间均为8min,将萃取后的超高分子量聚乙烯冻胶丝张紧缠绕在纸筒管上进行常温下通风干燥,然后将超高分子量聚乙烯冻胶丝依次在80、100和110℃下分别拉伸15、2和1.3倍得到γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯纤丝;

步骤四、将所述γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯丝按喷浴比1:50将所述氧化石墨烯分散液喷涂于所述γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯丝,然后置于60℃烘箱干燥得到改性超高分子量聚乙烯丝,将所述改性超高分子量聚乙烯丝进行并条、粗纱、细纱和合股处理得到所述改性超高分子量聚乙烯纱。

所述保护套为聚丙烯-黄麻纤维保护套。通过设置保护套,可以稳固绳芯内部的结构,提高绳芯的支撑效果。

所述聚丙烯-黄麻纤维保护套的制造步骤为:首先将黄麻纤维除杂、清洗备用,将聚丙烯颗粒和黄麻纤维60℃干燥25h;然后将聚丙烯颗粒和黄麻纤维以100:2的比例放入混炼机进行混炼,混炼温度为185℃,转速为10rm/m,混炼12h,然后将混合均匀的聚丙烯-黄麻纤维共融物通过挤出机挤出成型得到聚丙烯-黄麻纤维片材;最后将所述聚丙烯-黄麻纤维片材热压在所述外层丝外表面得到所述聚丙烯-黄麻纤维保护套。优选的如实施例所示黄麻纤维可以采用硅烷偶联剂进行预处理,以提高黄麻纤维和聚丙烯基体的相容性。以黄麻纤维为增强体,聚丙烯树脂作基体,可以有效提高聚丙烯树脂基体的物理性能,提高其抗拉性。

实施例2

实施例2提供一种钢丝绳复合绳芯,实施例2与实施例1相比,绳芯结构相同,其不同之处:所述改性超高分子量聚乙烯纱采用γ-氨丙基三乙氧基硅烷和氧化石墨烯进行改性制成,其改性步骤如下:

步骤一、按一定比例取白油、超高分子量聚乙烯纤维和抗氧剂1076混合均匀得到浓度为2%的超高分子量聚乙烯纤维溶液,将所述超高分子量聚乙烯纤维溶液加入到双螺杆挤出机中经过高温溶胀和溶解后挤出,进人冷却水浴骤冷成超高分子量聚乙烯冻胶丝;

步骤二、将γ-氨丙基三乙氧基硅烷溶解在二氯甲烷中制得质量分数为1%的复合萃取液,将氧化石墨烯分散于甲醇中,超声分散60min得到质量浓度为5g/L的氧化石墨烯分散液;

步骤三、先用二氯甲烷溶液对所述超高分子量聚乙烯冻胶丝进行第一次超声萃取,第一次超声萃取二氯甲烷与超高分子量聚乙烯冻胶丝的比为20:1。再用所述复合萃取液对超高分子量聚乙烯冻胶丝进行第二次超声萃取萃取,第二次超声萃取复合萃取液与超高分子量聚乙烯冻胶丝的比为25:1,萃取时间均为8min,将萃取后的超高分子量聚乙烯冻胶丝张紧缠绕在纸筒管上进行常温下通风干燥,然后将超高分子量聚乙烯冻胶丝依次在80、100和110℃下分别拉伸15、2和1.3倍得到γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯纤丝;

步骤四、将所述γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯丝按喷浴比1:50将所述氧化石墨烯分散液喷涂于所述γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯丝,然后置于60℃烘箱干燥得到改性超高分子量聚乙烯丝,将所述改性超高分子量聚乙烯丝进行并条、粗纱、细纱和合股处理得到所述改性超高分子量聚乙烯纱。

实施例3

实施例3提供一种钢丝绳复合绳芯,实施例3与实施例1相比,绳芯结构相同,其不同之处在于:所述改性超高分子量聚乙烯纱采用γ-氨丙基三乙氧基硅烷和氧化石墨烯进行改性制成,其改性步骤如下:

步骤一、按一定比例取白油、超高分子量聚乙烯纤维和抗氧剂1076混合均匀得到浓度为3%的超高分子量聚乙烯纤维溶液,将所述超高分子量聚乙烯纤维溶液加入到双螺杆挤出机中经过高温溶胀和溶解后挤出,进人冷却水浴骤冷成超高分子量聚乙烯冻胶丝;

步骤二、将γ-氨丙基三乙氧基硅烷溶解在二氯甲烷中制得质量分数为1%的复合萃取液,将氧化石墨烯分散于甲醇中,超声分散60min得到质量浓度为5g/L的氧化石墨烯分散液;

步骤三、先用二氯甲烷溶液对所述超高分子量聚乙烯冻胶丝进行第一次超声萃取,第一次超声萃取二氯甲烷与超高分子量聚乙烯冻胶丝的比为20:1。再用所述复合萃取液对超高分子量聚乙烯冻胶丝进行第二次超声萃取萃取,第二次超声萃取复合萃取液与超高分子量聚乙烯冻胶丝的比为25:1,萃取时间均为8min,将萃取后的超高分子量聚乙烯冻胶丝张紧缠绕在纸筒管上进行常温下通风干燥,然后将超高分子量聚乙烯冻胶丝依次在80、100和110℃下分别拉伸15、2和1.3倍得到γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯纤丝;

步骤四、将所述γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯丝按喷浴比1:50将所述氧化石墨烯分散液喷涂于所述γ-氨丙基三乙氧基硅烷改性超高分子量聚乙烯丝,然后置于60℃烘箱干燥得到改性超高分子量聚乙烯丝,将所述改性超高分子量聚乙烯丝进行并条、粗纱、细纱和合股处理得到所述改性超高分子量聚乙烯纱。

实施例4

本实施例提供了一种钢丝绳复合绳芯的制备方法,用于制备实施例1或实施例2或实施例3中的钢丝绳复合绳芯,制备步骤如下:

步骤1、将碳素钢经过拉丝机,拉成预定直径的碳素钢丝,将所述碳素钢丝进行磷化处理得到所述钢丝,所述钢丝表面磷化膜的膜重为13-16g/m2;

步骤2、在捻股机上通过分线盘排列好浸油处理后的剑麻丝和所述钢丝,以一根剑麻丝为中心,将若干钢丝螺旋包捻住所述剑麻丝,其余剑麻丝分别捻制在相邻钢丝间隙间,得到中心丝;

步骤3、取若干改性超高分子量聚乙烯纱,通过捻股机将所述改性超高分子量聚乙烯纱螺旋包捻住所述中心丝,合拢口处淋油处理,得到所述外层丝;

步骤4、取若干聚丙烯-黄麻纤维片材切割成合适尺寸,采用热压方式使聚丙烯-黄麻纤维片材包裹住所述外层丝,冷却固化后得到所述保护套,将所述保护套打磨光滑得到所述钢丝绳复合绳芯。

实施例5

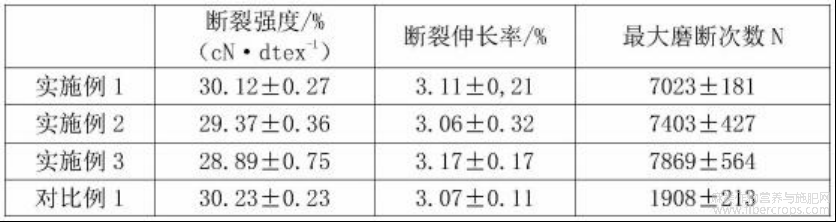

取上述实施例1、2和3的改性超高分子量聚乙烯丝以及未改性的同直径的超高分子量聚乙烯丝(对比例1)分别进行力学和耐磨性能测试,测试结果如下表1。

表1

从表1数据可以看出,采用γ-氨丙基三乙氧基硅烷和氧化石墨烯对超高分子量聚乙烯纤维进行改性可以大大提高超高分子量聚乙烯纤维的耐磨性,这是因为经γ-氨丙基三乙氧基硅烷萃取处理后的纤维在涂覆氧化石墨烯后,纤维表面变得较为粗糙,氧化石墨烯涂层量明显增多,从而对超高分子量聚乙烯纤维起到减磨作用,改性后的超高分子量聚乙烯纤维基本保持原有的优异力学性能。通过提高生产外层丝的抗磨效果,可以有效提高绳芯的使用寿命,降低断丝发生概率。

本发明通过设置包含有中心丝和外层丝复合结构的绳芯,中心丝采用钢丝结构,既提高绳芯的支撑力又可以提高绳芯的抗拉能力,其外层丝采用改性超高分子量聚乙烯纱,在保证其优秀的力学性能同时大大提高了改性超高分子量聚乙烯纱的抗磨性,降低绳芯在使用过程中内部摩擦导致断丝的概率,从而延长了绳芯的使用寿命。本发明还提出了制备该钢丝绳复合绳芯的方法,该方法简单易操作,适用性强。

上结合实施例对本发明进行了详细说明,另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合变更,本发明对各种可能的组合方式不再另行说明。此外,根据本发明各个技术特征进行的其他变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

摘自国家发明专利,发明人:杨岳民,伍乐乐,林柱英,申请号:202310450755.0,申请日:2023.04.23