摘 要:本发明公开了一种低温铜炭复合材料、制备方法、使用方法及其应用,其原料包括:生物质和铜盐,二者的质量比为1~4:1;其中,所述生物质为花生壳、刨花、苎麻和稻草中的一种或多种混合,所述生物质的粒径为100~200目,所述铜盐为三水合硝酸铜、二水合氯化铜和一水合硫酸铜中的一种或多种混合;该复合材料利用生物质废物和铜盐作为原材料,大大地降低了制备成本且促进了废物的处理,且材料制作工艺简单、可操作性强;所制得的复合材料具有广泛的pH应用范围,对于各类阴离子及腐殖酸的抗干扰能力强,并具备靶向性的特点,在微纳米气泡的配合处理下始终具有优异的水体有机污染物去除效果。

技术要点

1.一种低温铜炭复合材料,其特征在于,包括如下原料:生物质和铜盐,二者的质量比为1~4∶1;其中,所述生物质为花生壳、刨花、苎麻和稻草中的一种或多种混合,所述生物质的粒径为100~200目,所述铜盐为三水合硝酸铜、二水合氯化铜和一水合硫酸铜中的一种或多种混合。

2.一种根据权利要求1所述的低温铜炭复合材料的制备方法,其特征在于,包括如下步骤:

S1.将自然风干其研磨过筛后的生物质与铜盐球磨混合,其中,二者的质量比为1~4∶1;

S2.将混合物放入炉中在稀有气体气氛或氮气气氛下进行热解,其中,所述热解升温速率为2~10℃/min,热解温度为200~300℃,热解时间为1~3h;

S3.自然冷却至室温,得到低温铜炭复合材料。

3.根据权利要求2所述的一种低温铜炭复合材料的制备方法,其特征在于,所述球磨混合的转速为300~500rpm,所述热解升温速率为4~7℃/min,所述热解温度为240~270℃,所述热解时间为1.5~2.5h。

4.一种根据权利要求1?3中任一项所述的低温铜炭复合材料的使用方法,其特征在于,将低温铜炭复合材料加入水体有机污染物中/加入有机污染物的水溶液中,混合后进行微纳米气泡处理,放置至反应完毕;其中,微纳米气泡的进气阀的压力值为0.2MPa~0.6MPa,微纳米气泡的气体为空气或氧气或臭氧,微纳米气泡的通气时间为5~20min。

5.根据权利要求4所述的一种低温铜炭复合材料的使用方法,,其特征在于:微纳米气泡的进气阀的压力值为0.3MPa~0.5MPa,微纳米气泡的气体为空气,微纳米气泡的通气时间为7~12min。

6.根据权利要求4所述的一种低温铜炭复合材料的使用方法,其特征在于:所述低温铜炭复合材料在所述水体有机污染物/有机污染物的水溶液中的含量>0.3g/L。

7.一种根据权利要求1?3中任一项所述的低温铜炭复合材料在分子氧活化降解水体有机污染物中的应用。

技术领域

本发明涉及有机污染物降解技术领域,具体涉及一种低温铜炭复合材料、制备方法、使用方法及其应用。

背景技术

随着医疗工业的发展,抗生素的滥用造成全球范围内水体有机物污染问题日益严重,有机物污染有着不可忽视的危害,是亟待解决的环境问题。目前对于有机物污染的处理手段主要包括化学氧化,生物降解,吸附,离子交换等。其中,高级氧化是有机物污染的一种处理方式。

现有技术中,提出了各类高级氧化技术,包括芬顿反应,电化学氧化和光氧化(包括光解和光催化),以去除水体中的有机污染物。然而,其一方面有存在复杂操作、可能导致二次污染或高昂运营成本等使得难以进行实际应用的问题;另一方面在应用的过程中会严重受到pH和水中各类阴离子和天然有机物的干扰,这使得分子氧活化难以进行实际应用。

发明内容

为了解决上述问题,本发明提供一种能够高效去除有机污染物的低温铜炭复合材料、制备方法、使用方法及其应用,且其一方面克服了分容易受到pH值、各类阴离子和天然有机物的影响的问题,另一方面解决了制备能耗高、成本高、产率低的问题。

首先,本发明提供一种低温铜炭复合材料,包括如下原料:生物质和铜盐,二者的质量比为1~4∶1;其中,所述生物质为花生壳、刨花、苎麻和稻草中的一种或多种混合,所述生物质的粒径为100~200目,所述铜盐为三水合硝酸铜、二水合氯化铜和一水合硫酸铜中的一种或多种混合。

其次,本发明还提供一种如上所述的低温铜炭复合材料的制备方法,包括如下步骤:

S1.将自然风干其研磨过筛后的生物质与铜盐球磨混合,其中,二者的质量比为1~4∶1;

S2.将混合物放入炉中在稀有气体气氛或氮气气氛下进行热解,其中,所述热解升温速率为2~10℃/min,热解温度为200~300℃,热解时间为1~3h;

S3.自然冷却至室温,得到低温铜炭复合材料。

其中,所述球磨混合的转速为300~500rpm,所述热解升温速率为4~7℃/min,所述热解温度为240~270℃,所述热解时间为1.5~2.5h。

再次,本发明还提供一种如上所述的低温铜炭复合材料的使用方法,将低温铜炭

复合材料加入水体有机污染物中/加入有机污染物的水溶液中,混合后进行微纳米气泡处理,放置至反应完毕;其中,微纳米气泡的进气阀的压力值为0.2MPa~0.6MPa,微纳米气泡的气体为空气或氧气或臭氧,微纳米气泡的通气时间为5~20min。

其中,所述低温铜炭复合材料在所述水体有机污染物/有机污染物的水溶液中的含量>0.3g/L。

进一步地,微纳米气泡的进气阀的压力值为0.3MPa~0.5MPa,微纳米气泡的气体为空气,微纳米气泡的通气时间为7~12min。

最后,本发明还提供一种如上所述的低温铜炭复合材料在分子氧活化降解水体有机污染物中的应用。

本发明技术方案,具有如下优点:

在本发明中,利用生物质废物和铜盐作为原材料,大大地降低了制备成本且促进了废物的处理,且材料制作工艺简单、可操作性强;所制得的复合材料具有广泛的pH应用范围,对于各类阴离子及腐殖酸的抗干扰能力强,并具备靶向性的特点,在微纳米气泡的配合处理下始终具有优异的水体有机污染物去除效果。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

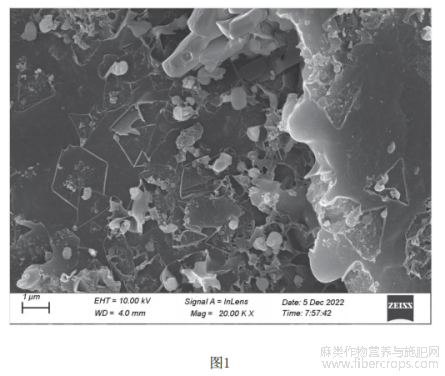

图1为实施例1制备得到的低温铜炭复合材料的SEM图;

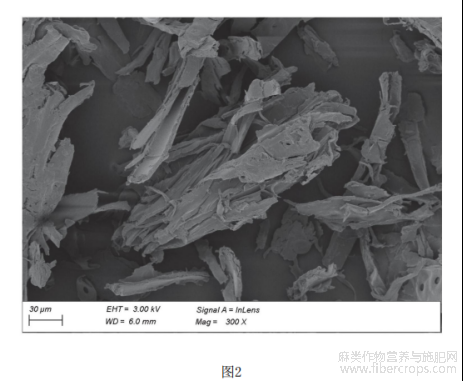

图2为对比例1制备得到的樟子松刨花生物炭的SEM图;

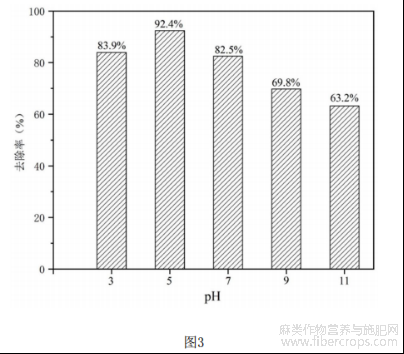

图3不同pH条件下低温铜炭复合材料对环丙沙星的去除率;

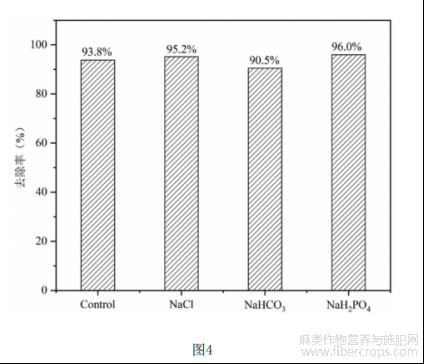

图4为不同阴离子条件下低温铜炭复合材料对环丙沙星的去除率;

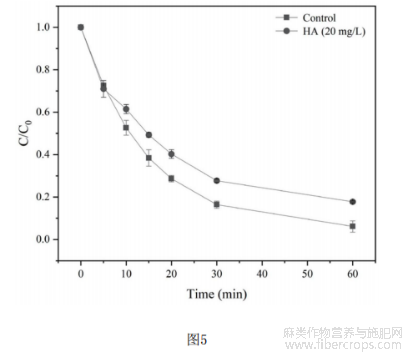

图5为腐殖酸对低温铜炭复合材料催化效果影响图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。以下内容仅仅是对本发明的构思所做的举例和说明,所属本技术领域的技术人员对所描述的具体实施案例做各种各样的修改或补充或采用类似的方式代替,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。下述实施例所用到的实验试剂和材料等,如无特殊说明,均可从商业途径得到。

首先,本申请提供一种低温铜炭复合材料,包括如下原料:生物质和铜盐,二者的质量比为1~4∶1;其中,所述生物质为花生壳、刨花、苎麻和稻草中的一种或多种混合,所述生物质的粒径为100~200目,所述铜盐为三水合硝酸铜、二水合氯化铜和一水合硫酸铜中的一种或多种混合。

本申请采用的生物质原料均为生物质废物,其成本低廉且促进了废物的处理,降低传统生物炭复合材料制备成本。

其次,本申请还提供一种如上所述的低温铜炭复合材料的制备方法,包括如下步骤:

S1.将自然风干其研磨过筛后的生物质与铜盐球磨混合,其中,二者的质量比为1~4∶1;

S2.将混合物放入炉中在稀有气体气氛或氮气气氛下进行热解,其中,所述热解升温速率为2~10℃/min,热解温度为200~300℃,热解时间为1~3h;

S3.自然冷却至室温,得到低温铜炭复合材料。

其中,所述球磨混合的转速为300~500rpm,所述热解升温速率为4~7℃/min,所述热解温度为240~270℃,所述热解时间为1.5~2.5h。进一步,优选所述生物质与铜盐的质量比为为1∶1,所述球磨混合的转速优选为400rpm,所述热解的温度再一步优选为255℃;升温速率优选为6℃/min;热解的时间优选为2h。上述制备方法相对简单、可操作性强。

本申请且利用生物质废物和铜盐作为原材料,在低温下制备含铜生物炭复合材料,大大地降低了制备成本且提高了产率,且材料制作工艺简单、可操作性强。

再次,本申请还提供一种如上所述的低温铜炭复合材料的使用方法,将低温铜炭复合材料加入水体有机污染物中/加入有机污染物的水溶液中,混合后进行微纳米气泡处理,放置至反应完毕;其中,微纳米气泡的进气阀的压力值为0.2MPa~0.6MPa,微纳米气泡的气体为空气或氧气或臭氧,微纳米气泡的通气时间为5~20min。其中,所述低温铜炭复合材料在所述水体有机污染物/有机污染物的水溶液中的含量>0.3g/L。

进一步地,微纳米气泡的进气阀的压力值为0.3MPa~0.5MPa,微纳米气泡的气体为空气,微纳米气泡的通气时间为7~12min。具体地,通气优选为10min,所述进气阀的压力值优选为0.4MPa。

该复合材料对于各类阴离子及腐殖酸的抗干扰能力强,不仅具备靶向性的特点,而且在空气配合处理下对水体有机污染物具有良好的去除效果。

最后,本申请还提供一种如上所述的低温铜炭复合材料在分子氧活化降解水体有机污染物中的应用。该低温铜炭复合材料尤其适用于去除环丙沙星溶液中的环丙沙星。

实施例1

采用樟子松刨花作为生物质原料,采用二水合氯化铜作为铜盐原料。

取自然风干且研磨过筛后的100目和200目之间的樟子松刨花粉末3g,将其与3g的二水合氯化铜混合;然后将两者放入球磨机以300rpm的转速球磨40min,得到混合物;将混合物放置在管式炉中,在氮气条件下以速率5℃/min升温,温度达到250℃后保持1h,反应结束自然冷却后得到3.68g低温铜炭复合材料,记作Cu?WSBC。经检测,低温铜炭复合材料的产率为80%,说明采用该制备方法具有较高的产率。

本实施例得到的低温铜炭复合材料(Cu?WSBC)扫描电镜图如图1所示,从图1可以看出铜颗粒被成功负载在生物炭上(表面的颗粒为铜颗粒)

实施例2

采用花生壳作为生物质原料,采用一水合硫酸铜作为铜盐原料。

取自然风干且研磨过筛后的100目和150目之间的花生壳粉末2g,将其和1g的一水合硫酸铜混合;然后将两者放入球磨机以400rpm的转速球磨60min,得到混合物;将混合物放置在管式炉中,在氮气条件下以速率2℃/min升温,温度达到300℃后保持1h,反应结束自然冷却后得到2.42g低温铜炭复合材料。

实施例3

采用苎麻作为生物质原料,采用二水合氯化铜作为铜盐原料

取自然风干且研磨过筛后的150目和200目之间的苎麻粉末3g,将其和1g的二水合氯化铜混合;然后将两者放入球磨机以500rpm的转速球磨20min,得到混合物;将混合物放置在管式炉中,在氮气条件下以速率10℃/min升温,温度达到200℃后保持3h。反应结束自然冷却,得到3.81g低温铜炭复合材料。

对比例1

仅使用樟子松刨花作为原料。

取自然风干且研磨过筛后的100目和200目之间的樟子松刨花粉末3g,置于球磨机中以300rpm的转速球磨40min;然后将其放置在管式炉中,在氮气条件下以速率5℃/min升温,温度达到250℃后保持1h;反应结束自然冷却后得到最终的樟子松刨花生物炭,记作WSBC。其扫描电镜图如图2所示,从图2可以看出生物炭表面是没有负载铜颗粒。

实验例1

分别向三个烧杯中加入]5mg实施例1制得的低温铜炭复合材料(Cu?WSBC)和35mg盐酸羟胺、]5mg对比例1制得的刨花生物炭(WSBC)和35mg盐酸羟胺、40mg/L的Cu2+和35mg盐酸羟胺;再向上述三个烧杯中各加入配制好的浓度为10mg/L的环丙沙星溶液50mL,并进行微纳米气泡处理,而后反应60min,测试结果如表1所示。

表1 不同材料对环丙沙星的去除率

由表1可知,本发明制得的Cu?WSBC在60min的反应时间内对水体中环丙沙星的催化去除率高达93.8%,一方面远超单纯的樟子松刨花生物炭(WSBC)的催化效果,另一方面相对于单纯加入Cu2+的也表现出更出色的催化性能;以上证明本申请制备的低温铜炭复合材料是一种高效去除环丙沙星的低成本复合材料。

实验例2

取15mg实施例1制备的Cu?WSBC和35mg盐酸羟胺置于装有50mL环丙沙星(10mg/L)的烧杯中,并进行微纳米气泡处理,然后分别在pH值等于3、5、7、9、11的情况下进行实验,反应60min后,记录去除相关数据如图3所示。

从图3可以看出在不同的pH值条件下,本发明所述低温铜炭复合材料均实现了对环丙沙星的高效降解;由此可见,本发明制得的低温铜炭复合材料在较广泛的pH值范围内均是稳定性能良好的催化剂,在实际水体去除有机污染的应用中具有较大的潜力。

实验例3

取15mg实施例1制备的Cu?WSBC和35mg盐酸羟胺置于装有50mL环丙沙星(10mg/L)的烧杯中,并进行微纳米气泡处理,然后分别在Cl?(1mmol/L),H2PO4?(1mmol/L),HCO3?(1mmol/L)共存的情况下进行实验,反应60min,记录去除相关数据如图4所示。

从图4可以看出,在加入不同阴离子后,对于Cu?WSBC分子氧活化去除环丙沙星的影响不大;由此说明,低温铜炭复合材料对于不同阴离子具备良好的抗干扰能力,低温铜炭复合材料具备应用于复杂水体基质的潜力。

实验例4

取15mg实施例1制备的Cu?WSBC和35mg盐酸羟胺置于装有50mL环丙沙星(10mg/L)的烧杯中,并进行微纳米气泡处理,然后在腐殖酸(HA)为20mg/L的情况下进行实验,反应60min,记录去除数据如图5所示。

分析图5可得,在加入20mg/L腐殖酸(HA)后,对于低温铜炭复合材料分子氧活化去除环丙沙星的影响不大;由此说明,低温铜炭复合材料对于天然有机物具备良好的抗干扰能力,低温铜炭复合材料是具备靶向特性的催化材料。

综上所述,本申请提供的低温铜炭复合材料在水体有机物污染处理方面具有优异的处理效率,具有广泛的pH应用范围,对于各类阴离子及腐殖酸的抗干扰能力强,并具备靶向性的特点,在微纳米气泡的配合处理下始终具有优异的水体有机污染物去除效果。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

文章摘自国家发明专利,发明人:谭小飞,李宏,罗阳,顾岩岭,舒子涵,赵蕾,杨智名,李闯,申请号:202310196292.X,申请日:2023.03.03