摘 要:为了赋予汉麻纤维织物良好的阻燃疏水性能,首先用纤维素酶对汉麻织物预处理,然后浸渍阻燃剂FH-01,最后将正硅酸乙酯、水、十六烷基三甲氧基硅烷复配,使用溶胶-凝胶法在汉麻织物上构建疏水表面。以水接触角和极限氧指数为指标进行正硅酸乙酯与水配比优选。测试了优选配比的织物形貌、阻燃性能、疏水性能、透气性、柔软性、表面润湿性、热稳定性。结果表明:正硅酸乙酯与水比例为1∶4.5时,阻燃疏水性能较优,水接触角可达143.6°,极限氧指数33.4%,透气性2308.3mm/s,弯曲长度1.61cm,顶破强力280.7N。认为:正硅酸乙酯与水比例为1:4.5条件下制备的阻燃疏水汉麻织物各项性能较好,可用于海军作训服贴身面料开发。

关键词:汉麻;纤维素酶;溶胶凝胶法;阻燃性能;疏水性能

目前作训服面料的开发趋势是多功能合一,提高适用性[1]。海军作训服专用于作战和训练,相比礼服和常服,它注重于服装的特殊功能性,根据需要其应具有化学稳定性好、防紫外线、抗菌除臭、吸湿透气快干的功能[2]。同时为防止战火燃身,应兼具阻燃性能。特别是舰艇作训服,所处环境高温湿热,工作生活中避不开水,这要求作训服具有疏水性能,来保证战士们具有一个干爽舒适的身体状态,提高工作效率。

汉麻纤维具有抗菌除臭,吸湿排汗,能屏蔽95%以上的紫外线的特性[3],对其进行阻燃疏水改性,就能满足海军作训服要求。同时汉麻作为一种碳汇植物,在中国种植范围广,产量大,有着巨大的开发潜力。如果能将其成功应用于作训服领域,有助于减少碳排放,保护环境,提高农民的经济收益。因此开发一种柔软无刺激、兼具阻燃疏水的汉麻织物是十分有价值的。

高雪峰等人[4-5]从自然界的荷叶、蝉翼以及水黾腿等物质的研究中发现,微纳结构是引起表面超疏水的原因之一。织物疏水性理论上是由织物表面的粗糙程度和织物的表面能决定的,通过在织物表面构建微纳米结构和引入低表面能物质来达到提高其疏水性能的效果。目前,提升阻燃织物疏水性能常用的方法有组装法、水热法、等离子体改性法、气相沉积法及溶胶-凝胶法等[6]。赵燕等人[7]于2010年利用静电的层层自组装工艺,将大量SiO2粒子负载于棉织物表面,所制织物最大接触角可超过160°。然而,在组装法构建粗糙表面的过程中,由于聚合物与基体之间的离子键合力较弱,所以结合的牢固度较低,并且步骤繁琐、制备效率低,在实际应用中存在着一定的局限性。徐壁、蔡再生等人[8],利用水热法在棉织物的表层制造了超疏水性表面,在棉织物表层播种并生长氧化锌纳米棒,随后又采用了十二烷基三甲氧基有机硅烷偶联剂对其表面进行了修饰。通过修复之后,氧化锌纳米棒可以在棉织物的表层结合牢固、稳定。但是,纳米材料的应用以及对低表面自由能产物的光催化与快速分解,也会影响其超疏水功能的稳定性。等离子处理法可以在织物表面上迅速、可控的产生疏水性膜,Cortese等人[9]已于2014年利用等离子体法来提高化学气相沉积技术的有效性,对棉化纤表层经过O2等电离预处理之后,再镀上一层类金刚石涂膜(DLC)。改良后的棉纤维最大接触角可达到169°,对油水混合液的分散也有很大的效果,但此种方法过于复杂,存在设备成本高昂、不方便操作、处理费时的弊端。化学气相沉积技术是近数十年以来逐渐发展起来的新兴技术,就是将一个或数个具有形成覆膜元件的化学物质、单质气体等通入有基材织物放置的化学反应室中,再经过空间气相物理化学反应在基体的表层上沉降固态覆膜材料的一种技术[10-11]。2012年,Cervin等人[12]利用最大真空度的冷冻干燥纳米纤维素悬浮液得到了具备良好油水热分散特性的超疏水气凝胶材料。为使气凝胶材料具有超疏水性,在气凝胶材料的气相上沉积了一层正辛基三氯氢硅。2017年,陈琳等人[13]通过将钴盐溶在环氧氯丙烷溶液中,并利用正常气压下加热的化学沉淀法对棉纤维材料进行了改性,从而获得了硫氧化钴对纳米材料改性的棉纤维材料。通过对有机硅烷气相沉积改性,获得了超疏水性棉纤维复合材料,其与水的接触角大于150°。

溶胶-凝胶法是一个非常简单实用的,也是最近出现的一个湿化学的方法。其具有反应温度较低、流程容易控制、产品纯度较高、均匀性好、生产工序简便等优势,该方法已经越来越受人们重视,并且经过多年的研究已经成为了无机材料合成等领域主要的方法之一[14-15]。无机或金属醇盐水解得到均匀溶胶后将溶胶通过陈化得到湿凝胶,经过干燥、烧结工艺得到所需的颗粒小、纯度高、颗粒规整的纳米材料。

因此,我们提出了一种简便绿色的改性方法,以制备疏水的汉麻纤维素织物,可用作军队作训服面料。汉麻纤维素织物经过纤维素酶处理后,浸渍阻燃剂FH-01,再将正硅酸乙酯、水、十六烷基三甲氧基硅烷复配,采取溶胶-凝胶法在汉麻纤维素织物表面制备微纳米粗糙结构,同时将低表面能的聚硅氧烷引入,赋予其疏水性能。最后,全面地测试了所制备织物的各项性能,并分析了正硅酸乙酯与水不同配比对疏水性能的影响。该方法反应条件温和,工艺安全简单,在保留汉麻纤维素织物特性的同时,增加阻燃疏水的功能性,在作训服等特殊服装领域具有巨大的开发潜力。

1 试验部分

1.1 主要原料

汉麻针织布(由课题组自研提供)、正硅酸乙酯(分析纯)、无水乙醇(95%)、浓氨水均购于天津市天力化学试剂有限公司。无水碳酸钠购于天津致远化学试剂有限公司。纤维素酶、十六烷基三甲氧基硅烷购于上海麦克林生化科技有限公司。阻燃剂FH-01购于天津市安防阻燃剂有限公司。

1.2 阻燃疏水汉麻纤维制备工艺

首先,汉麻织物在超声波作用下,分别经过去离子水和乙醇清洗。干燥后,将汉麻织物加入pH值为9的碳酸钠溶液中,浴比1:30,恒温水浴加热至50℃后,加入质量分数1%纤维素酶处理15min,刻蚀织物表面。再浸渍于阻燃剂FH-01水溶液,浴比1:15。然后正硅酸乙酯与水混合,无水乙醇为溶剂,浴比为1:20,用氨水将pH调至8~9,在40℃温度下,磁力搅拌1h,正硅酸乙酯发生水解缩聚反应,生成SiO2溶胶。再加入质量分数1%的十六烷基三甲氧基硅烷对溶胶进行修饰,继续搅拌1h后将汉麻织物放入,浸渍2h(搅拌不停止)。由此,织物表面生成SiO2微纳米粗糙结构,提高粗糙度,同时引入十六烷基三甲氧基硅烷的水解产物聚硅氧烷降低表面能,两者结合使织物获得疏水性能。最后在90℃的烘箱内干燥,获得阻燃疏水汉麻织物。试验过程中设置正硅酸乙酯:水分别为1:1.5、1:3.0、1:4.5、1:6.0、1:7.5,探究合适的正硅酸与水的配比。

1.3 测试

在加速电压5kV的高真空条件下,使用日立SU8010型场发射扫描电子显微镜观察织物样品的表面形貌。在分析之前,样品在高真空下喷溅金以提高其导电性。采用iCAN9型傅里叶变换红外光谱仪对样品进行32次扫描,分辨率为4cm−1,波数范围为4000cm−1至600cm−1。使用赛默飞Nexsa X射线光电子能谱仪分析织物表面的元素组成及化学态,结合能范围为0eV~1200eV。

按照GB/T 5454—1997《纺织品燃烧性能试验氧指数法》测试方法,使用M606B型数显氧指数测定仪测量织物的极限氧指数,以每个样品的5次记录读数的平均值作为最终值。TG209F1型热失重分析仪在20mL/min流速的氮气气氛下,加热速率为10℃/min,从30℃到700℃分析样品的热性能。使用JC200C1型接触角测量仪测量织物样品的水接触角(WCA),以表现织物样本的疏水性/亲水性。将5μL去离子水滴置于织物样品表面进行测量,每个测试在织物的不同位置重复5次,平均值被定义为WCA的最终值。

按照GB/T 24218.1—2018《纺织品非织造布试验方法第1部分:单位面积质量的测定》,使用YG461E型自动透气性测试仪测量织物样品的透气性能,以每个样品10个不同位置的读数的平均值作为最终值。按照GB/T 24218.18—2014《纺织品非织造布试验方法第18部分:断裂强力和断裂伸长率的测定(抓样法)》,使用YG026MB-250型多功能电子织物强度机测量织物样品的顶破强力,以每个样品5次记录读数的平均值作为最终值。按照GB/T 18318.1—2009《纺织品弯曲性能的测定第1部分:斜面法》,使用YG207型自动织物硬挺度仪测量织物样品的弯曲长度,以每个样品5次记录读数的平均值作为最终值。

2 结果与讨论

2.1 阻燃疏水性能分析

经测试,在碱性条件下,正硅酸乙酯:水分别为1:1.5、1:3.0、1:4.5、1:6.0、1:7.5时,所得织物水接触角分别为124.5°、134.2°、143.6°、129.9°、126.3°。可见水接触角随配料比的增大呈现先增大后减小的趋势。当水的用量较低时,水解反应的速率受水量的限制,较缓慢,水解程度相应减小,水接触角较小;随着水量的增加,水解速率上升,缩聚速率也随之加快,反应程度加深,水接触角变大。其中在正硅酸乙酯与水的比增大到1:4.5时,接触角最大,达到143.6°,接近超疏水的范畴。但是,当水的用量继续增大时,缩聚反应速率变慢,反应程度降低,纳米SiO2浓度下降,水接触角变小。

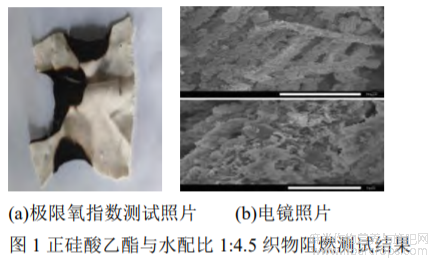

经测试,正硅酸乙酯:水分别为1:1.5、1:3.0、1:4.5、1:6.0、1:7.5时,所得织物极限氧指数分别为32.4%、34.7%、33.4%、32.8%、31.8%。未做疏水处理仅做阻燃处理的织物极限氧指数为33.6%。经过疏水处理后,极限氧指数略微下降,是因为在疏水处理过程中阻燃有效成分流失,还引入了可燃有机物十六烷基三甲氧基硅烷,但燃烧后织物还能维持基本结构形态(图1),表明织物依旧保有良好的阻燃性能,这是由于生成的SiO2沉积在织物表面及纤维之间,可以作为热阻隔层聚集在织物表面,减少聚合物与燃烧火焰的接触,同时硅在燃烧时可以促进成炭,发挥磷硅协同阻燃作用。随着配料比的增大,生成的SiO2减少,极限氧指数继续下降。结合阻燃性能和疏水性能分析,试验选择的正硅酸乙酯与水的配比1:4.5,以下均采用该比例试样进行试验。

2.2 物理性能分析

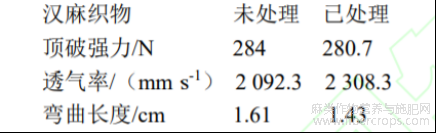

汉麻针织物处理前后各项物理性能数据如下。可见,经过纤维素酶预处理,纤维被刻蚀,顶破强力在处理后有小幅度下降。纤维间隔变大,即使在表面覆盖了一层微纳米结构,透气性还是有一定的提升。同时处理织物的弯曲长度减小,说明织物的柔软性并未因使用硅基改性剂而变得粗硬,依旧柔软,符合贴身衣物的要求。

2.3 表面形貌分析

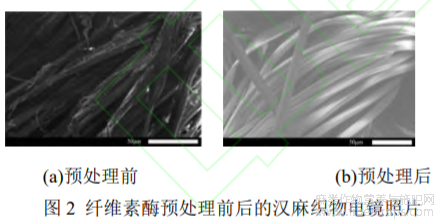

观察图2可知,未经纤维素酶预处理的汉麻,纤维缠绕交错,表面有许多微细纤维及裂纹,细度不匀;而经过纤维素酶预处理的汉麻,表面微细纤维、毛羽基本去除,纤维轮廓清晰。纤维上有刻蚀的痕迹,有助于提升纤维表面粗糙度。

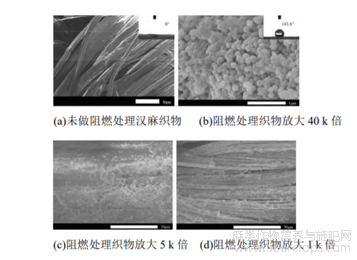

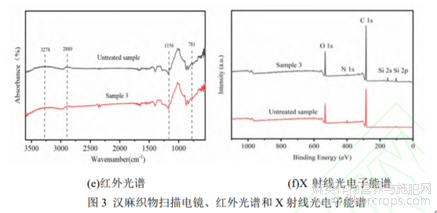

观察图3可知,未做阻燃疏水处理的汉麻织物表面平直光滑,没有小颗粒附着,同时水接触角测试结果也是0°。而经过阻燃处理的织物表面形成了微纳米涂层结构,粗糙度提升,织物内空隙虽然被填充,但是纤维之间依旧分隔清晰。微纳米涂层由纳米级的球型小颗粒组成,形状规则,初步判断其为生成的纳米SiO2粒子。

由图3可知,未处理的样品在3313cm-1处的特征峰对应于—OH在纤维素中的拉伸峰。2889cm-1和1156cm-1处特征峰分别是属于纤维素中C—H和C—O的拉伸振动[16]。处理后织物与原样相比并没有新的特征峰出现,因为生成的PDMS和SiO2的特征峰与纤维素的部分特征峰位置重合,例如处理后织物中1156cm-1处特征峰对应Si—O—C,781cm-1对应处特征峰Si-C,因此没有新的特征峰生成。

由图3还可知,汉麻织物主要由C、H、O元素组成,两个样品在285.08eV、533.08eV处均出现了C 1s和O 1s的特征峰。而处理后织物在103.8eV和154.08eV处出现了Si 2p和Si 2s特征峰,进一步证明其表面有纳米SiO2粒子生成。未处理样品出现的N 1s特征峰是由于试样使用汉麻织物为课题组研究产物,经过蛋白改性处理的原因,处理后织物的N 1s峰减弱可能是蛋白成分在阻燃疏水处理过程中减少所致。

2.4 润湿性和表面自清洁性能

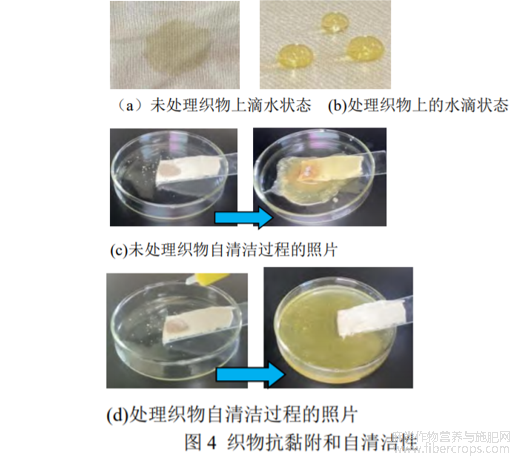

汉麻织物的表面润湿性如图4所示。纤维素结构中存在的大量羟基和氢键使其表现出极强的亲水性,水滴很快渗入未做处理的汉麻织物中;而处理后织物表面粗糙度提升,表面能降低,水滴可保持稳定的球形形状,不会浸入织物内部,将其倾斜后可滚动至完全脱离织物表面。低表面能的微纳米结构能有效地赋予汉麻织物优异的超疏水性和抗黏附性能。

图4中将处理前后的汉麻织物以15°左右的倾斜角置于载玻片上,撒上咖啡粉,再用针筒将果汁滴加至织物表面。果汁迅速被吸入未处理的汉麻织物内,咖啡也黏附在表面,部分随着果汁进入织物内部。相比之下,处理后织物上的粉末被滚动的水滴冲洗带走,保证了织物洁净和干燥,表现出优异的自清洁性能。

2.5 热重分析

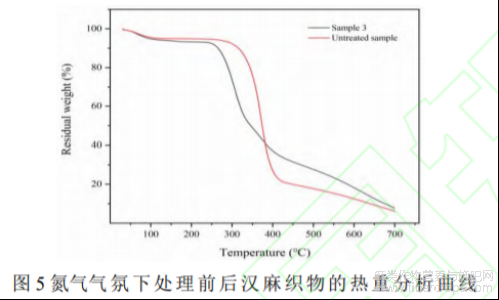

如图5热重分析曲线所示,处理后织物起始分解温度为270℃,此时主要是阻燃剂中的磷酸热解,质量减少。热解的产物会促使纤维素脱水炭化,生成膨胀炭层,包覆在织物表面,减少织物与空气接触,达到阻燃效果。而且处理后织物的热分解速率慢于未处理的样品,同时残炭率有一定提升,表明处理后热稳定性有所提升。

3 结论

本研究先使用纤维素酶刻蚀汉麻织物,提升织物透气性和柔软度,增加表面粗糙度,再用阻燃剂FH-01处理,最后通过正硅酸乙酯的溶胶-凝胶反应,以及添加的十六烷基三甲氧基硅烷水解生成的聚硅氧烷,在汉麻织物表面构建微纳米级粗糙结构,降低表面能,赋予了汉麻织物疏水性、自清洁性能和一定的阻燃性,并保持原有良好的透气性、柔软性及一定的强力。本方法绿色环保,成本低,在实际生产中具有显著优势。在未来的工作中,应考虑和开发流程短、效率高的工艺,减少阻燃与疏水处理的互相影响,使性能更上一层楼。

参考文献

[1] 杜元娣.现代作训服结构优化的系统研究[D].天津:天津工业大学,2015.

[2] 陈伟,李国举,熊剑锋,等.海军作训服面料的开发研究[J].科学时代,2013(8):1-3.

[3] 赵雪静,郭晓玲,潘琴,等.汉麻织物的微观结构及抗菌性能分析[J].纺织科学与工程学 报,2020,37(4):5-8.

[4] 高雪峰,江雷.天然超疏水生物表面研究的新进展[J].物理,2006,35(7):559-564.

[5] 薛朝华,章琳,贾顺田,等.超疏水阻燃棉织物的制备[J].印染,2015(4):21-24.

[6] 陈淑嫔,李红强,赖学军,等.超疏水阻燃织物的研究进展[J].涂料工业,2020,50(12):83-88.

[7] ZHAO Y. Superhydrophobic cotton fabric fabricated by electrostatic assembly of silica nanoparticles and its remarkable buoyancy [J]. Appl Surf Sci, 2010, 256(22): 6736-6742.

[8] XU B. Fabrication of a superhydrophobic Zno nanorod array film on cotton fabrics via a wet chemical route and hydrophobic modification[J].Appl Surf Sci,2008,254(18):5899-5904.

[9] CORTESE B. Superhydrophobic fabrics for oil-water separation through a diamond like carbon (DLC) coating[J].Journal of Materials Chemistry A,2014,2(19):6781-6789.

[10] 巫龙辉.纤维素基超疏水材料的研究进展[J].林产化学与工业,2016,36(6):119-126.

[11] 梁小玲.疏水亲油型棉纤维基油水分离材料的研究进展[J].科技创新与应用,2020(16):52- 53.

[12] NICHOLAS T C. Ultra porous nanocellulose aerogels as separation medium for mixtures of oil/water liquids[J].Cellulose,2012,19(2):401-410.

[13] 陈琳.表面粗糙度诱导超疏水棉纤维复合材料的制备方法:201710839312.5[P].2017-12- 01.

[14] 黄剑锋.溶胶凝胶原理与技术[M].北京:化学工业出版社,2005:1-2.

[15] 林志华.涤纶织物的溶胶-凝胶法易清洁整理[J].印染,2017,43(5):40-43.

[16] Lin D, Zeng X, Li H, et al. One-pot fabrication of superhydrophobic and flame-retardant coatings on cotton fabrics via sol-gel reaction[J].Journal of Colloid and Interface Science,2018,533:198-206.

文献摘自:陈燮阳,狄友波,费鹏飞,殷轩.阻燃疏水汉麻织物的制备及性能分析[j/ol].棉纺织技术:1-7[2023-06-04].http://kns.cnki.net/kcms/detail/61.1132.ts.20230523.0942.002.html