摘 要:麻脱胶是麻纤维制品加工中的重要工序,试验以失重率、残胶率、白度、束纤维强度、液体芯吸高度等为评价指标,对比了果胶酶、木聚糖酶、果胶酶/木聚糖酶复合脱胶的应用效果。结果表明:热水/机械预处理、碱氧后处理对复合酶脱胶具有协同增效作用;相对于传统碱法脱胶,生物酶复合脱胶法不仅具有节能环保、作用条件温和的优势,同时能更好地保留苎麻固有特性,提高精干麻品质。

关键词:脱胶;复合酶;果胶酶;木聚糖酶;热水预处理;碱氧后处理;苎麻

目前常见的苎麻脱胶方法主要有化学法、物理法和生物法[1-2]。其中,化学法脱胶的基本原理是利用苎麻韧皮纤维中纤维素和胶质成分在物理、化学性质的差异,借助碱、无机酸和氧化剂去除原麻中的胶质成分,使纤维素分离出来。化学法脱胶的纤维残胶率低,但存在能耗大、成本高、废水污染严重等不足。物理法脱胶主要是借助超声波[3]、蒸汽爆破、机械敲搓和等离子体等进行脱胶,具有操作简捷、无污染,对纤维损伤小的特点,但单独使用时脱胶效果不理想,通常作为预处理手段与其他脱胶方法联合使用。

生物法麻脱胶是当前的研究热点,分为微生物脱胶和酶脱胶两类,可极大地降低脱胶过程中的污染排放。微生物脱胶是将微生物发酵产生的多糖降解酶粗酶液应用于韧皮纤维脱胶,从而获得脱胶纤维产品,具有环境友好、条件温和、节能降耗的特点[4]。然而粗酶液处理的苎麻残胶不均匀,且脱胶效率不高,在生产应用中具有一定的局限性。酶脱胶法是将原麻浸渍到脱胶酶液中,依靠多糖裂解酶的生物活性去除非纤维性胶质。目前苎麻生物酶脱胶的研究主要以果胶酶法脱胶为主[5-9]。实际应用中发现,单一采用果胶酶进行苎麻酶脱胶时,麻纤维中残胶率较高,纤维间分散度低,不能满足苎麻纺纱和坯布织造的要求[10-12]。基于此,本试验在果胶酶脱胶的基础上,引入木聚糖酶进行复配,并结合物理预处理和碱氧后处理进行复合脱胶,旨在提升苎麻脱胶的效果,构建苎麻复合生物酶脱胶的工业应用方法。

1试验部分

1.1试验材料

苎麻原麻购自四川大竹种植的苎麻,是从苎麻植株剥下来的麻皮长条,外观呈青褐色;碱性果胶酶(158U/mL,诺维信生物科技有限公司),碱性木聚糖酶(1328U/mL,宁夏夏盛实业集团有限公司)

1.2苎麻脱胶工艺

采用七种脱胶工艺进行苎麻原麻脱胶,分别为:工艺(a)果胶酶处理-后处理;工艺(b)预处理-果胶酶处理-后处理;工艺(c)果胶酶/木聚糖酶-后处理;工艺(d)预处理-果胶酶/木聚糖酶处理-后处理;工艺(e)碱氧;工艺(f)预处理-果胶酶处理-碱氧-后处理;工艺(g)预处理-果胶酶/木聚糖酶-碱氧-后处理。其中,预处理为机械碾压-尿素浸渍-热水浸渍处理;后处理为敲麻-洗麻-上油-脱水-抖松-烘干。

具体工艺处方和条件为:(1)预处理:将苎麻机械碾压5次后于5g/L尿素(加入3g/LJFC-6)中常温浸渍24h,再用热水沸煮3h;(2)果胶酶处理:在pH为10、温度为50℃的条件下,将苎麻于16g/L诺维信碱性果胶酶(加入1g/LJFC-6)溶液中浸渍16h;(3)果胶酶/木聚糖酶处理:在pH为10、温度为50℃的条件下,将苎麻于16g/L诺维信碱性果胶酶和8g/L夏盛碱性木聚糖酶溶液(加入1g/LJFC-6)中浸渍16h;(4)后处理:将苎麻置于软垫上用橡胶锤反复敲打至纤维分散,于温水中用洗涤剂搓洗,再用5g/L柔软剂D1和5g/L柔软剂D2乳液于40℃浸渍45min进行上油,脱水抖松后于60℃烘干;碱氧处理:采用4g/LNaOH和12g/L(30%)H2O2,并加入3g/LNa2SiO3、3g/LMgSO4和3g/L氧漂稳定剂,将苎麻在100℃浸渍1h。

1.3测试方法

(1)失重率和残胶率

将原麻烘至恒重,冷却后称重(记为m0),经过脱胶处理后再次烘干,记录脱胶后的干重(记为m1),以公式(1)计算失重率;此外,按照GB/T18147.2—2008《大麻纤维试验方法第2部分:残胶率试验方法》测定苎麻纤维的残胶率。

![]()

(2)束纤维强度

将脱胶后的苎麻纤维在(21±1)℃、湿度65%±2%调湿24h后,用钢梳(10根/cm)对纤维进行梳理使其平行顺直;将束纤维切割至10cm,称量后计算束纤维细度,再采用YG(B)-026D-250型电子织物强力机(温州大荣)测试强度,拉伸速率为300mm/min,拉伸隔距为25mm。

(3)束纤维白度和亲水性

根据GB/T5885—1986《苎麻纤维白度试验方法》,整理试样麻束去除麻结,使纤维平直,在WSDⅢ型织物白度仪(北京康光仪器有限公司)上测定苎麻纤维的蓝光白度;根据FZ/T01071—2008《纺织品毛细效应试验方法》,将试样垂直悬挂,下端夹张力夹并浸没于水中,测定30min时液体在苎麻纤维上达到的芯吸高度,表征脱胶后麻纤维的亲水性。

(4)纤维化学成分测定

参照GB/T5889—1986《苎麻化学成分定量分析方法》,测定不同条件处理后苎麻纤维中的非纤维素成分(纤维素、木质素、脂蜡质、水溶物和果胶)。

(5)形态分析和结晶度

分离程度使用电子光学显微镜观察苎麻纤维的表观形貌和。将苎麻试样固定在有硅片的试验台上,采用D2PHASER型X衍射仪(德国布鲁克AXS有限公司)测定纤维脱胶后纤维晶态结构变化,测试中在5°~45°的2θ角度范围内扫描,扫描速率为0.25°/s。

(6)纤维沾色效果

以2%(omf)直接红染料在40℃条件下对处理后的苎麻纤维样品进行沾色试验,浴比1∶50,测定不同浸渍时间下溶液吸光度的变化,计算沾色率,评价脱胶后麻纤维对染料的吸附效果。

2结果与讨论

2.1苎麻纤维生物酶脱胶后的性能

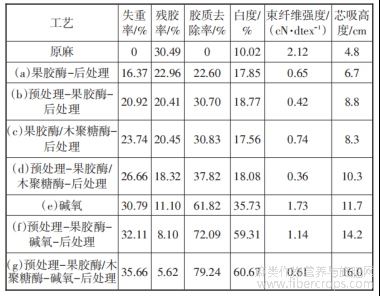

苎麻脱胶中,选用七种不同的工艺进行苎麻脱胶,分别测定脱胶处理后苎麻纤维的失重率、残胶率、白度、强度和芯吸高度,结果见表1。

表1 不同脱胶工艺对苎麻纤维性能的影响

由表1可见,随着脱胶工序的增加,样品的失重率和胶质去除率均逐渐增大。其中,组合使用果胶酶与木聚糖酶对苎麻胶质的去除效果优于单一果胶酶体系。苎麻韧皮纤维中果胶伴随着纤维素存在,与半纤维素等胶杂质粘结在一起,通过果胶酶和木聚糖酶的协同作用,有利于打破胶质结构之间及胶质与纤维之间的连接,复合酶更有利于苎麻胶质复合体的解聚[13],处理后残胶率低于单独果胶酶脱胶的样品。

预处理对苎麻有松解作用[14],有利于后续酶处理过程中酶助剂渗透。酶处理加碱氧后处理的脱胶工艺能够更好地去除苎麻胶质,在生物酶的作用下,果胶木聚糖等解聚成为小分子进入脱胶液中,但部分小分子与胶质复合体之间还存在一些薄弱连接,后续碱氧处理过程中前期生物酶剥落的胶质能更好地从苎麻上脱除。经过预处理、复合酶脱胶和碱氧后处理联合处理的苎麻样品残胶率为5.62%,接近化学脱胶三级精干麻标准(<5%)。

不同脱胶工艺加工后的苎麻白度较原样均有增加。其中,预处理苎麻纤维的白度略有增加,碱氧处理对白度的提升效果显著,单纯碱氧处理样品的白度为35.73%;先酶处理使苎麻胶质复合体松散解聚,再进行碱氧处理能充分破环色素,提升样品的白度分别至59.31%和60.67%,均满足三级精干麻50%的要求。

不同条件下脱胶的苎麻束纤维强度均较原麻有降低。样品经预处理后束纤维的强度降低,可能源于机械碾压松麻中纤维受损;复合酶脱胶样品较单一果胶酶脱胶样品束纤维强度低,这是由于复合酶脱胶样品胶质去除率高,纤维更加分散[15];碱氧处理能充分去除纤维表面和纤维间的胶质,单纤维直径变小,故束纤维强度显著增加。

预处理能显著提升苎麻纤维的亲水性,这归因于机械碾压破坏了纤维胶质区域的完整性,纤维变得更加柔软分散,毛细作用更显著。考虑到苎麻束纤维强力高,超出现有束纤维强力机与纱线强力机量程,故选用织物强力机,在最小夹持距离下测试不同苎麻纤维芯吸高度。复合酶脱胶样品的液体芯吸高度较单独果胶酶脱胶样品高(样品d液体芯吸高度10.3cm)。碱氧处理对纤维液体芯吸高度有一定的提升效果;将复合酶处理与碱氧和后处理相结合,样品g的芯吸高度升至16cm。

2.2生物酶脱胶苎麻纤维化学成分研究

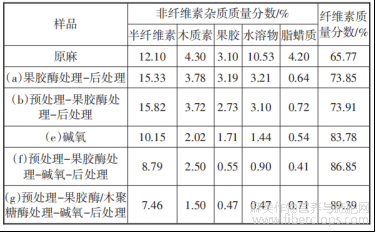

酶脱胶苎麻纤维的失重率、残胶率、白度、束纤维强度和亲水性的结果表明,复合生物酶处理结合物理预处理与碱氧后处理的综合苎麻脱胶工艺可获得低残胶率、物理性能优良的脱胶苎麻纤维。研究考察了不同脱胶工艺苎麻样品的化学成分含量变化,结果见表2。

与苎麻原麻相比,处理后纤维中的各胶质成分含量均有不同程度的下降,处理后的苎麻样品中纤维素含量占比均增大,f和g样品纤维素含量上升幅度最大,纤维素含量分别为86.85%和89.39%,其他各脱胶工艺效果次之。原麻半纤维素质量分数为12.1%,经过预处理-酶处理-碱氧处理-后处理全流程处理,样品g半纤维素降至7.46%。加入木聚糖酶对降低纤维中半纤维素含量作用不大,这可能是由于木聚糖酶主要是将半纤维素长链大分子酶解为短链分子,但并未将半纤维素彻底水解为单糖[16],不过木聚糖酶的加入使胶质复合体结构更加松散,有利于果胶酶脱胶。

表2 不同脱胶工艺苎麻样品的非纤维素杂质成分含量

2.3生物酶脱胶苎麻纤维的结晶度

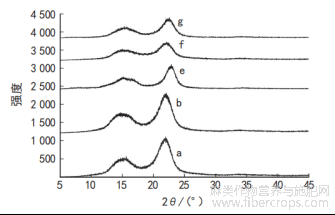

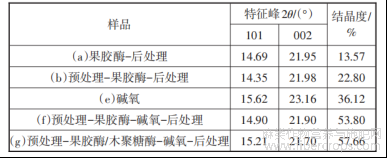

苎麻的结晶区是排列整齐的纤维素大分子,而胶杂质主要分布在苎麻的非晶区,为了进一步探究样品纤维的胶杂质去除状况,对其进行了XRD分析,并计算了纤维的结晶度指数,结果如图1和表3。

图1 不同工艺处理的苎麻纤维的XRD图谱

表3 不同工艺处理的苎麻纤维的特征峰和结晶度

由图1可知,样品a和b的XRD曲线强度较样品e、f和g略高,2θ的主要衍射带呈现在22°和23°之间,为纤维素Ⅰ的(002)晶面族,2θ的其他带呈现在14.5°和17.1°之间,对应于纤维素Ⅱ(101)晶面族的特征带,表明不同脱胶处理未改变苎麻纤维的细胞结构和纤维素类型。比较不同脱胶工艺处理的苎麻纤维的结晶度指数,样品b的结晶度指数高于样品a,样品e结晶度指数也显著增加,主要归因于含较多胶杂质的苎麻非晶区被果胶酶和碱氧破坏,使纤维结晶度增加。样品f结晶度达到53.80%,表明果胶酶处理后进行碱氧处理,能使非纤维素成分被进一步去除;样品g的结晶度最高,表明加入木聚糖有利于提高胶质去除,导致非晶区含量降低,相对结晶度则随之增加。

2.4生物酶脱胶苎麻纤维的沾色性能

为进一步探究不同工艺处理的苎麻纤维的结晶情况,对比考察了直接红对不同苎麻纤维的沾色效果,结果如图2所示。

图2 不同工艺处理的苎麻纤维的沾色速率曲线和220min沾色率

由图2可知,样品a、b的沾色率较高,这是因为单独果胶酶处理时脱胶效果一般,沾色时直接染料大分子容易进入到含杂量较高的纤维非晶区,吸附在纤维表面。碱氧处理能去除多种非纤维素胶质,非晶区比例相对降低,故样品e沾色率降低。样品f和g沾色率依次降低,验证了果胶酶处理和碱氧后处理能高效去除胶质等非纤维共生物,使纤维中非晶区比例进一步降低,室温下直接染料对结构紧度较高的纤维沾色较轻。

2.5脱胶苎麻纤维的表观形貌

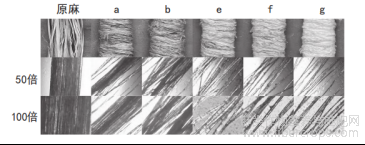

基于预处理-酶处理-碱氧-后处理联用的苎麻脱胶工艺获得的苎麻纤维(样品g)各项性能最优。借助电子显微镜观察苎麻纤维的表面形态和纤维分散情况,结果如图3。

图3 不同脱胶工艺处理的苎麻纤维的电子显微镜图

从图3可以看出,未脱胶的苎麻原麻表面粗糙,外观呈片状,多根纤维被非纤维素成分粘结在一起。经果胶酶处理的a样品胶质被部分除去,纤维之间分离;预处理-果胶酶脱胶工艺处理的样品b,胶质碎片较少粘结,纤维更加分散,具有一定光泽。碱氧处理的样品e白度增加,纤维间的黏结减少,纤维呈束状分散,纤维直径仍较大。预处理-果胶酶脱胶-碱氧-后处理的样品f外观洁白,纤维表面光滑清洁,分离程度显着增加。采用预处理-复合酶脱胶-碱氧-后处理工艺脱胶过的样品g表面更光滑,更清洁,结构蓬松,具有良好的丝光感,验证了果胶酶和木聚糖酶的协同作用下非纤维素成分之间的连接被破坏,结合后处理进一步促进了胶质结构解体,获得品质较好的精干麻纤维。

3结论

(1)木聚糖酶有利于半纤维素降解,促进果胶酶对底层胶质酶解;与单独果胶酶脱胶相比,果胶酶和木聚糖酶具有协同增效作用,有利于苎麻胶质结构发生解构与解体,提升胶质去除率和纤维分离度。

(2)机械碾压、尿素浸渍和热水沸煮预处理使苎麻原麻松解,降低了酶分子扩散位阻;碱氧作用能打破胶质间和胶质-纤维间连接;组合预处理、复合酶处理与碱氧进行脱胶,有利于杂质从苎麻纤维胶质复合体中释放出来,提升纤维分离度。

(3)预处理-复合酶脱胶-碱氧后处理组合工艺可高效去除苎麻中非纤维胶质成分,提升纤维亲水性;与传统碱法化学脱胶方法相比,得到的苎麻纤维残胶率较低、品质优良且手感柔软,可用于高支纱纺制和高档苎麻纺织品加工。

参考文献

[1]开吴珍.大麻脱胶方法综述[J].染整技术,2019,41(7):20-23.

[2]谢莉敏,陈桂华,吴晓玉,等.苎麻脱胶工艺的研究进展[J].江苏农业科学,2012,40(2):226-228.

[3]任燕,邢建伟,徐成书,等.超声波预处理在罗布麻生物脱胶工艺中的应用[J].印染,2018,44(24):22-25.

[4]李成红,陈英,高艺.汉麻纤维的微生物-化学联合脱胶[J].印染,2020,46(10):13-18.

[5]刘唤明,梁运祥,彭定祥.苎麻酶法脱胶的研究[J].中国麻业,2006,28(2):87-90.

[6]郑来久,刘剑宇.红麻全酶法脱胶工艺及机理研究[J].纺织学报,2004,25(1):46-48.

[7]管映亭.苎麻酶法脱胶的研究[J].上海纺织科技,1999,27(4):4-6.

[8]唐文君,范雪荣,于拥军,等.亚麻织物的复合生物酶精练[J].印染,2018,44(8):24-26.

[9]李立恒,谢达平,揭雨成,等.苎麻酶-化学联合脱胶工艺优化[J].纺织学报,2010,31(2):60-63,68.

[10]丁绍敏,刘学军,刘泽桢,等.苎麻酶生化脱胶与应用技术研究[J].广西纺织科技,2006,35(2):6-10.

[11]俞春华,冯新星,贾长兰,等.大麻纤维高温-酶联合脱胶技术[J].纺织学报,2007,28(6):79-82.

[12]管云玲.大麻碱氧一浴一步法短流程脱胶漂白新工艺研究[D].青岛:青岛大学,2003.

[13]SHARMA M. Application of enzymes in textile Industry[J]. Colourage,1993(6):13-17.

[14]DUAN S W. Bacterial strain for bast fiber crops degumming and its bio-degumming technique[J]. Bioprocess and Biosystems Engineering,2021,44(12):2503-2512.

[15]CHAUDHURI S R,MUKHERJEE I. Optimization of bio-chemical degumming of ramie fiber for improved strength & luster[J]. Biotechnology Reports,2020.DOI:10.1016/j.btre.2020.e00532.

[16]BISWAS. Eco-friendly degumming technology for ramie fiber[J].Journal of Natural Fibers,2016,13(2):227-237.

文章摘自:王楚元,段旬妍,余圆圆,王平,王强.苎麻的果胶酶/木聚糖酶复合生物酶脱胶[J].印染,2023,49(03):9-12+41.