摘 要:为赋予黄麻纤维较好的拒水性能,采用正硅酸乙酯(TEOS)为反应前驱体,通过溶胶凝胶法在黄麻非织造布表面附着纳米SiO2颗粒,再以5%十八烷基三氯硅烷(OTS)的正己烷溶液进行疏水改性。研究了TEOS、无水乙醇、浓氨水和去离子水的浓度以及反应温度和时间对制备的纳米SiO2颗粒粒径大小的影响,分析纳米SiO2颗粒在黄麻非织造布表面的附着情况。结果表明:TEOS、无水乙醇用量和反应时间的增加使SiO2粒径增大,反应温度升高使SiO2颗粒粒径减小。去离子水、氨水用量的增加都会影响SiO2颗粒粒径,使其呈现先增加后减小的趋势。经试验优化,TEOS、无水乙醇、浓氨水、去离子水用量分别为13.5、225、9、90mL,反应时间为6h,反应温度为20℃时,纳米SiO2颗粒粒径均值为260nm。SiO2颗粒在纤维表面分布均匀,接触角从未改性前的85.1°提高至129.9°,黄麻非织造布具备了拒水性能。

关键词:黄麻;非织造布;纳米SiO2;溶胶凝胶法;拒水性;粒径

黄麻纤维属于韧皮纤维[1-2],具有吸湿性能好、散水分快等特点,且成本较低。随着技术的进步,很多黄麻纤维的复合材料被陆续开发出来[3-5]。黄麻纤维复合材料具有环保、质轻、制造成本低、隔音、材料可回收、防发霉、防紫外线等优势[6-7],被广泛应用于汽车零部件制造领域[8-11]。

黄麻纤维亲水性能较好,与疏水的树脂基体结合时存在界面相容性差的问题[12-13],导致两者之间的结合作用不明显,力学性能不佳,在一定程度上限制了黄麻纤维增强树脂基复合材料的应用[14-15]。使用传统的物理化学方法对黄麻纤维进行改性,虽然在一定程度上改善了黄麻纤维与树脂基体的界面结合强度,但增强效果并不明显[16-17]。

目前有很多关于黄麻纤维与结合界面改性的研究[18-19]。陈海燕[6]通过水热法在黄麻纤维表面沉积SiO2颗粒,提出了纳米SiO2在黄麻纤维表面的水热沉积机理。殷跃洪[19]研究了纳米SiO2对黄麻纤维复合材料界面性能的影响。本文选用黄麻非织造材料作为改性对象,通过溶胶凝胶法在黄麻纤维非织造布表面附着纳米SiO2颗粒,研究TEOS、无水乙醇、氨水、去离子水的浓度和反应时间、反应温度变化对纳米SiO2颗粒大小及分布情况的影响,以及对附着纳米SiO2后黄麻非织造布接触角的影响,最终得到具有拒水性能的黄麻非织造布。研究结果可为黄麻非织造材料增强复合材料的性能优化提供参考。

1试验

1.1材料与仪器

1.1.1材料

试验所用黄麻非织造布为自制,面密度为450g/m2。化学试剂主要有无水乙醇、十八烷基三氯硅烷(OTS)、正硅酸乙酯(TEOS)、正己烷、氨水,以上均为分析纯。试验用水为去离子水。

1.1.2仪器

HX203T型电子天平(慈溪市天东衡器厂),KQ-250E型超声波清洗器(昆山市超声仪器有限公司),DW-3型电动搅拌器(北京神秦伟业仪器设备有限公司),DHG-9030A型电热恒温鼓风干燥箱(上海鸿都电子科技有限公司),LM61型恒温水浴锅(广州华西科创科技有限公司),JC2000C3型接触角测量仪(上海中晨数字技术设备有限公司),Quanta-450-FEG型场发射扫描电镜(美国FEI公司)。

1.2黄麻非织造布表面沉积纳米SiO2流程

首先取5cm×5cm的黄麻非织造布置于250mL蒸馏水中,放入超声波清洗器中(频率为600Hz,25℃),超声振荡1h后取出,置于烘箱中,80℃条件下烘干备用。将处理好的黄麻非织造布置于烧杯中,加入试验所需量的去离子水、无水乙醇和氨水,充分搅拌,记为溶液A。量取试验所需的TEOS与无水乙醇充分混合,记为溶液B。将溶液B一次性快速加入溶液A中,并用电动搅拌器快速搅拌2min(转速为300r/min),而后缓慢搅拌(转速为100r/min)至溶液颜色稳定后停止搅拌,静置2h。将黄麻非织造布取出,用无水乙醇清洗一遍后置于烘箱中,在80℃条件下烘干后取出。将烘干后的黄麻非织造布置于200mL5%的十八烷基三氯硅烷(OTS)正己烷溶液中,浸泡6h后取出,用无水乙醇清洗一遍,室温下晾干,制得具有拒水性能的黄麻非织造布。

1.3性能表征与测试

1.3.1平均粒径及颗粒分布

使用Quanta-450-FEG型场发射扫描电镜对处理后黄麻非织造布表面附着的SiO2颗粒进行观察,放大倍数为40000倍;用NanoMeasurer软件测得不同条件下纤维表面沉积纳米SiO2的粒径。

1.3.2接触角测试

拒水性能可采用接触角进行表征,使用JC2000C3型接触角测量仪对处理后的黄麻非织造布的左、中、右3个位置进行接触角测量,记为位置1、2、3。根据接触角变化来判断各影响因素对黄麻纤维疏水性能的影响。

2结果与分析

2.1TEOS用量对平均粒径及颗粒分布的影响

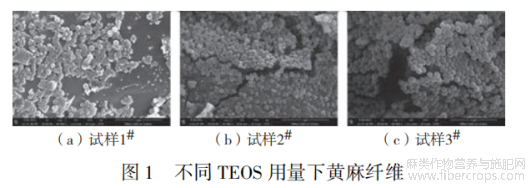

选取TEOS用量分别为9、13.5、18mL,在无水乙醇用量225mL,氨水用量9mL,去离子水用量75mL,反应温度20℃,反应时间6h的条件下对黄麻非织造布进行改性,记为试样1#、2#、3#。图1为黄麻非织造布改性后在40000倍SEM下黄麻纤维表面纳米SiO2颗粒的微观形貌图。测得图1(a)、(b)、(c)中纳米SiO2平均粒径分别为370、380、420nm。可以看出,随着TEOS用量增加,纳米SiO2颗粒粒径增加。这是由于TEOS水解产物增多,纤维表面更易于形核,形成的粒子交联网络链增长,导致粒径增大。图1(b)中上部纳米SiO2粒子分布数量更多,这是因为在黄麻纤维微孔处形核需要的能量较平滑处少,更容易形成颗粒;图1(c)中纤维微孔处的颗粒分布相对均匀,但在平滑处分散效果不如图1(b)。因此TEOS用量为13.5mL时纳米SiO2包覆更加完整,更利于提高拒水性能。

2.2无水乙醇用量对平均粒径及颗粒分布的影响

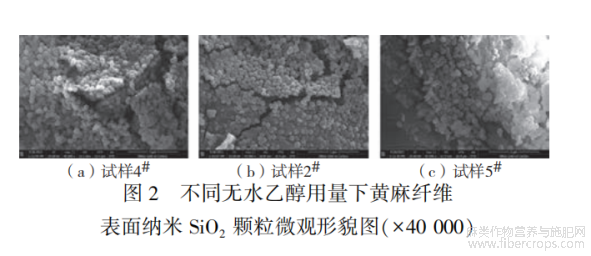

选取无水乙醇用量分别为210、225、240mL,在TEOS用量13.5mL,氨水用量9mL,去离子水用量75mL,反应温度20℃,反应时间6h的条件下对黄麻非织造布进行改性,记为试样4#、2#、5#。图2为黄麻非织造布改性后在40000倍SEM下黄麻纤维表面纳米SiO2颗粒的微观形貌图。测得图2(a)、(b)、(c)中纳米SiO2平均粒径分别为360、380、390nm。随着无水乙醇用量增大,粒径也增大,因为无水乙醇作为溶剂不参与反应,但会稀释溶液中的反应物质,影响TEOS水解程度。TEOS充分水解后产物增多,颗粒粒径增大。图2(a)中纤维表面微孔处纳米SiO2颗粒分布相对均匀,且无明显团聚,但纤维平滑处分布较差。图2(c)中SiO2粒子团聚现象明显,这是由于前期反应过于剧烈,TEOS水解速率过快,溶液内粒子彼此间碰撞的几率增加。因此无水乙醇用量为225mL时,纳米SiO2分布均匀,更利于提高拒水性能。

2.3氨水用量对平均粒径及颗粒分布的影响

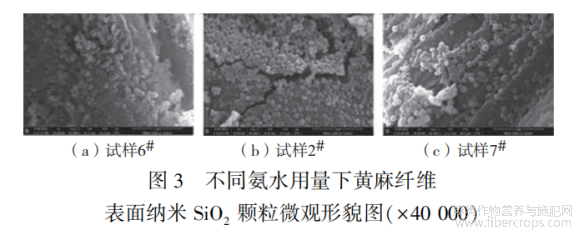

选取氨水用量分别为3、9、15mL,在TEOS用量为13.5mL,无水乙醇用量为225mL,去离子水用量75mL,反应温度20℃,反应时间6h的条件下对黄麻非织造布进行改性,记为试样6#、2#、7#。图3为黄麻非织造布改性后在40000倍SEM下黄麻纤维表面纳米SiO2颗粒的微观形貌图。测得图3中3个试样的纳米SiO2平均粒径分别为360、380、350nm。氨水用量变化对纳米SiO2颗粒的粒径有一定程度的影响。粒径随氨水用量增大呈现先增加后减小的趋势。氨水作为催化剂可以促进TEOS水解,促使SiO2形核,使纳米SiO2粒子粒径增加。氨水用量较大时,TEOS水解的中间产物快速反应,使纳米SiO2颗粒的粒径增长出现下降趋势。图3(a)中SiO2颗粒出现团聚且在纤维表面附着不均匀,原因是较小颗粒表面自由能高,易发生缩合反应。图3(c)中黄麻纤维表面SiO2颗粒的附着出现明显团聚现象,这是因为高浓度的氨水诱导中间产物发生了缩合反应。对比图3(a)、(b)、(c)可知,氨水用量为9mL时纳米SiO2分散均匀,更利于提高拒水性能。

2.4去离子水用量对平均粒径及颗粒分布的影响

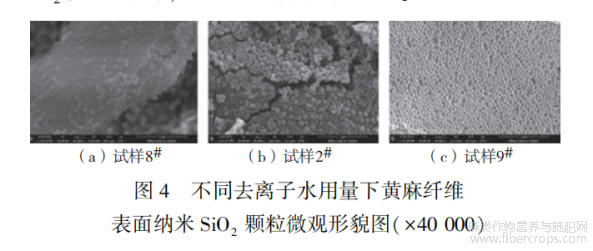

选取去离子水用量分别为60、75、90mL,在TEOS用量13.5mL,无水乙醇用量225mL,氨水用量9mL,反应温度20℃,反应时间6h的条件下对黄麻非织造布进行改性,记为试样8#、2#、9#。图4为黄麻非织造布改性后在40000倍SEM下黄麻纤维表面纳米SiO颗粒的微观形貌图。测得图4中3种试样的纳米SiO22平均粒径分别为350、380、260nm。去离子水用量变化对纳米SiO2颗粒粒径有一定程度的影响,粒径随去离子水用量的增大呈现先增大后减小的趋势。去离子水在该反应体系中既充当反应物,与TEOS发生水解反应,又作为反应溶液的溶剂。去离子水用量过少会导致TEOS水解反应不充分,用量过高又会稀释反应溶液中反应物质的浓度,不利于单体的聚合,导致颗粒生长期较短,粒径较小。图4(c)中黄麻纤维表面纳米SiO2颗粒附着量最大,在微孔处与平滑处都分布均匀,粒子的均匀度好,且未出现团聚现象。对比图4(a)、(b)、(c)可知,去离子水用量为90mL时纳米SiO2分散均匀,更利于提高拒水性能。

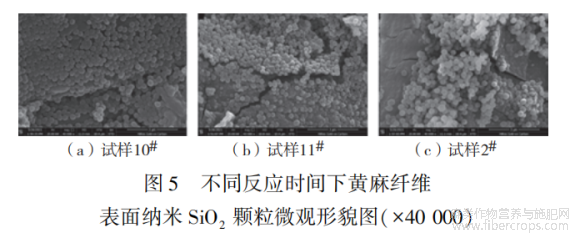

2.5反应时间对平均粒径及颗粒分布的影响

选取反应时间分别为2、4、6h,在TEOS用量13.5mL,无水乙醇用量225mL,氨水用量9mL,去离子水用量90mL,反应温度20℃的条件下对黄麻非织造布进行改性,记为试样10#、11#、2#。图5为黄麻非织造布改性后在40000倍SEM下黄麻纤维表面纳米SiO2颗粒的微观形貌图。测得图5中3种试样的纳米SiO2平均粒径分别为370、350、380nm。随着反应时间的延长,黄麻纤维表面纳米SiO2颗粒粒径增大,颗粒数量增加,直至TEOS完全水解,纳米粒子布满纤维表面,黄麻纤维表面无暴露的活性基团与TEOS反应,纳米SiO2附着量将不会增加。从图5(a)可知,随着反应时间的延长,纳米SiO2附着量逐渐增多,因此选择反应时间为6h更利于提高拒水性能。

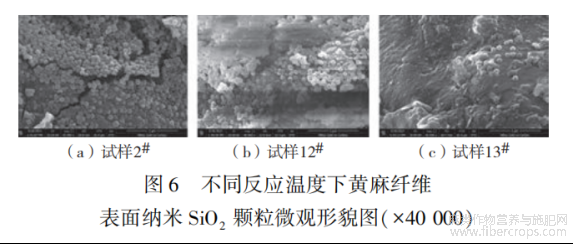

2.6反应温度对平均粒径及颗粒分布的影响

选取反应温度分别为20、30、40℃,在TEOS用量13.5mL,无水乙醇用量225mL,氨水用量9mL,去离子水用量75mL,反应时间6h的条件下对黄麻非织造布进行改性,记为试样2#、12#、13#。图6为黄麻非织造布改性后在40000倍SEM下黄麻纤维表面纳米SiO2颗粒的微观形貌图。测得图6中3种试样的纳米SiO2平均粒径分别为380、360、175nm。随着反应温度的提高,表面纳米SiO2颗粒的粒径呈现减小趋势。温度升高,SiO2的平衡溶解度增大,粒子形成时间缩短,粒径减小。同时温度提高造成乙醇挥发,导致TEOS与纤维表面的水接触,使SiO2形核速率提高,阻止了粒子生长。如图6(b)和图6(c)所示,随着反应温度升高,纳米SiO2颗粒的数量增加,但存在团聚现象。这是由于温度升高,SiO2粒子形核所需能量降低,形核速率过快产生了非常小的具有较高比表面积和表面能的SiO2粒子。由图6(c)可以看出,温度40℃时产生的粒子直径非常不匀,由90nm到260nm更容易产生团聚。因此反应温度为20℃时,纳米SiO2颗粒粒径虽大但分布更加均匀,有利于提高拒水性能。

2.7接触角分析

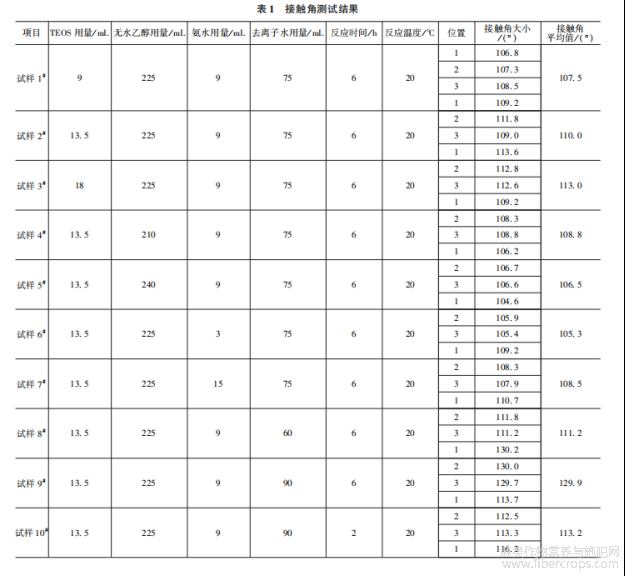

为探究不同工艺参数对于接触角的影响,对上述13个试样和未经改性处理的试样14#,选取左、中、右3处进行接触角测试,结果见表1。

由表1可知:随氨水、无水乙醇浓度增大,接触角先增大后减小,随去离子水用量增加,接触角先减小后增大;随反应时间延长和TEOS用量增大,接触角增大;随反应温度升高,接触角减小。这是由于纤维拒水性能受表面形态结构影响,当黄麻纤维表面均匀附着的纳米SiO2颗粒越多时,拒水性能提高;当有团聚现象发生时,接触角降低,拒水性能下降。

3结语

TEOS、无水乙醇用量和反应时间的增加会使SiO2粒径增大,反应温度升高,SiO2颗粒粒径减小。去离子水、氨水用量增加都会影响SiO2颗粒粒径,使其呈现先增大后减小的趋势。经接触角测试结果得出工艺参数TEOS、无水乙醇、浓氨水、去离子水用量分别为13.5、225、9、90mL,反应时间为6h,反应温度为20℃时,纳米SiO2颗粒粒径均值为260nm,且在纤维表面分布均匀,接触角从85.1°增大至129.9°,黄麻非织造布具备了拒水的特性。

参考文献

[1] KARIM M R, HOQUE M A, CHAWDHURY A, et al. Design, development, and performance evaluation of a power-operated jute fiberextraction machine[J]. AgriEngineering,2021,3(2):403-422.

[2] BIJLWAN P P, PRASAD L, SHARMA A. Recent advancement inthe fabrication and characterization of natural fiber reinforced composite: a review [ J]. Materials Today: Proceedings, 2021, 44: 1718 -1722.

[3] SURAPPA S, CHANDRA SHEKAR K, KUMAR S, et al. Tensile behaviour of jute and bamboo fiber reinforced polymer matrix hybridcomposites[ J]. IOP Conference Series: Materials Science and Engineering,2021,1057(1):012014.

[4] LIU X, CUI Y H. Multi-scale analysis of the interface structure andfailure behaviors for n-SiO2@ jute fiber/ PP composites[ J]. Composite Structures,2021,267(1):113865.

[5] KHALID M Y, AL RASHID A, ARIF Z U, et al. Tensile strength evaluation of glass/ jute fibers reinforced composites: an experimentaland numerical approach [ J ]. Results in Engineering, 2021, 10:100232.

[6] 宁军霞, 李佐深, 凌新龙. 黄麻纤维的性能及其改性技术研究进展[J]. 纺织科学与工程学报,2020,37(1):88-96.

[7] 魏晨,郭荣辉. 黄麻纤维的性能及应用[J]. 纺织科学与工程学报,2019,36(4):79-84.

[8] 李艳,张得昆,叶鸿浩. 功能性汽车内饰材料的制备[J]. 纺织科学与工程学报,2020,37(2):57-60.

[9] 孙玉昭,王志,曲芳,等. 汽车内饰材料的热解特性与动力学研究[J]. 化工新型材料,2021,49(9):135-139.

[10] 孙旭鹏. 汽车内饰用黄麻纤维/ 聚乳酸复合板的制备及性能研究[D]. 上海:东华大学,2019.

[11] 郭昌盛,林海涛,蒋芳. 黄麻纤维的性能及其改性技术研究进展[J]. 成都纺织高等专科学校学报,2017,34(1):210-214.

[12] 陈海燕. 黄麻纤维表面水热沉积纳米 SiO2 及其增强聚丙烯复合材料的研究[D]. 南京:南京航空航天大学,2019.

[13] 刘璇,崔益华,郝森捷,等. 黄麻纤维表面原位沉积纳米 SiO2 工艺以及机理探究[J]. 南京航空航天大学学报,2018,50(1):105-114.

[14] 张邈. 黄麻纤维表面纳米 SiO2 的聚电解质法制备及其增强聚丙烯复合材料机理研究[D]. 南京:南京航空航天大学,2020.

[15] 周勇,孙筱辰,张兴卫,等. 非织造黄麻纤维复合材料的制备与吸声性能研究[J]. 功能材料,2016,47(11):11131-11135.

[16] 韩延东,韩明勇,杨文胜. 溶胶-凝胶法构筑介孔二氧化硅纳微结构[J]. 高等学校化学学报,2021,42(4):965-977.

[17] 韩静香,佘利娟,翟立新,等. 纳米二氧化硅的制备及表面修饰的研究进展[J]. 材料导报,2010,24(S1):6-8.

[18] 孟秋杰,王维明,董爱学,等. 黄麻纤维酶促接枝疏水化改性及其增强 PLA 复合材料研究[J]. 化工新型材料,2018,46( S1):32-35.

[19] 殷跃洪. 黄麻纤维表面原位沉积纳米 SiO2 及 PP 基复合材料的研究[D]. 南京:南京航空航天大学,2017.

文章摘自:张振豪,张星,谢光银等,纳米二氧化硅改性黄麻非织造布的拒水性能[J].上海纺织科技,2023,51(02):20-24.DOI:10.16549/j.cnki.issn.1001-2044.2023.02.036.