摘 要:针对剑麻人工收割劳动强度大?效率低?成本高等问题,结合剑麻叶片物理特性和收割工艺特点,设计一种圆盘切割式剑麻采摘装置?首先,简述整机结构与工作原理;然后,对装置关键部件的结构进行设计,通过对刀具在切割过程中的受力与运动分析,确定刀具的回转半径和转速等结构与运行参数;最后,运用ANSYS对圆盘刀具进行静力学和模态分析,进而仿真优化刀盘结构,以刀具回转半径和安装角度为试验因素,刀具底部的最大应力和刀具顶部的最大形变量为评价指标进行两因素三水平正交仿真试验?仿真试验结果表明:当刀具安装角度为28°,最大回转半径为105mm时,刀具的最大变形量为0.09mm,最大应力为9.38MPa,远小于刀具材料的最小屈服强度345MPa;安全系数最小值为15,远大于1,最小循环次数为1010,进入了无限寿命区;根据刀具前6阶模态分析知,刀具的工作转速800r/min,远小于极限转速?以上研究表明,刀具的刚度?强度和安全系数?疲劳寿命均满足要求,且不会发生共振现象?研究为剑麻收割机的设计及刀具避开共振点频率,减小因振动产生的变形,提供理论和技术参考?

关键词:剑麻;采摘装置;圆盘刀具;静力学分析;模态分析

剑麻是世界上重要的硬质纤维作物,主要种植在非洲?亚洲?南美洲等地区[1]?2019年,全球剑麻种植面积约2356.7khm2,我国剑麻种植面积约256.7khm2,位居世界第三[2]?但是我国剑麻收割以人工为主,劳动强度大?效率低?收割成本高?较低的剑麻收割机械化水平,严重制约我国剑麻产业的发展[2-3]?

收割是剑麻生产过程中最难实现机械化的瓶颈环节?市场上尚未出现过成熟的剑麻收割机,但相关学者进行了一些研究?蔡毅等设计了一种平台式剑麻收割机,该机主要由工作平台?分叶机构?割叶机构和液压控制系统等组成?工作时,平台由拖拉机牵引,平台上安装的分叶机构可将未成熟的麻叶收拢包裹成圆柱状,由割叶机构控制旋转刀具的割叶运动轨迹,自上往下切割?万荣知等[4]设计了一种爪式开合剑麻收割机,该机由小推车?盘型锯片?两个工作爪等组成?工作时,两个工作爪闭合后形成一个正六边形的环形且具有切削能力的封闭区域,该环形的切削部分自下往上匀速切割麻叶?任晓志等研制了一台多自由度剑麻收割装置,该机由动力部分?进给部分?摆动角度和高度调节部分组成?工作时,通过调节杆控制进给量?左右摆动量和上下高度,通过锥齿轮机构带动刀具旋转进行切割?Majaja等[5]提出一种自走式剑麻联合收割机,该机由横向切割元件?垂直输送机和水平输送机组成,工作时,横向切割元件将叶片从剑麻茎干上移开,垂直输送机将新切割的叶片移动到水平输送机上,水平输送机再将叶片输送至田间运输车内?以上研究可为剑麻收割机结构及参数设计提供参考,但实际投入使用的剑麻收割装置尚未有相关报道?

本文针对剑麻机械化收割难题,基于剑麻叶片物理特性及收割工艺特点,通过对关键部件的受力及运动分析,设计了一种圆盘切割式剑麻采摘装置?运用ANSYS对圆盘刀具进行静力学和模态分析,以刀具回转半径和安装角度为试验因素,刀具底部的最大应力和刀具顶部的最大形变量为评价指标开展两因素三水平正交仿真试验,进而优化刀具结构参数?以期为剑麻收割机的设计提供理论和技术参考?

1剑麻植株物理特性参数

1.1植株的特性参数

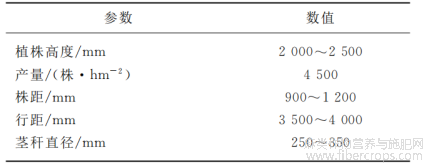

本文试验选用剑麻品种为“东一号”,于2021年3月在广东湛江采集?选择成熟的剑麻植株对其进行物性参数测量,采用5点取样法进行田间取样,每个取样点随选取30株剑麻,测量参数取平均值,植株及田种植情况如表1所示?

表1 剑麻种植及植株特性参数

1.2力学特性参数

切割麻叶时,为避免叶片因刀具推挤而扭曲,导致刀具割叶效果不佳?本文对剑麻叶片进行力学特性分析,测定剑麻叶片的弯曲力学特性,为本设计提供理论基础?剑麻叶片力学性能试验在华南农业大学土槽实验楼进行,试验设备采用WDW-20型万能试验机(精度0.01N,最大试验力为10kN)?夹具?游标卡尺等?

剑麻叶片可分为上?中?下三个部分,由于麻叶在下部切割,因此试验截取剑麻叶片下部200mm段?叶片弯曲试验样品平均长度120mm?宽度10.58mm?厚度10.9mm,含水率为84.31%?采用三点弯曲法进行试验?试验时,将样品水平放置在试验机压头和夹具之间,夹具左右跨距为80mm,试验机压头位于样品中点,下压速度为5mm/min,试验中由万能试验机自动完成加载?卸载及数据采集与分析?每组试验重复15次取平均值,测得剑麻叶片的抗弯强度范围值为0.35~0.52MPa,平均值0.36MPa,标准差0.08,变异系数0.21?

2整机结构及工作原理

2.1整机结构

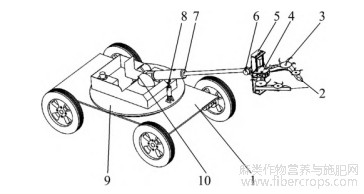

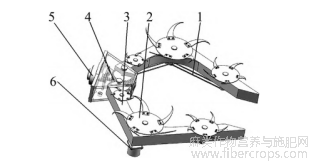

剑麻收割机主要由圆盘切割式剑麻采摘装置?垂直进给机构?旋转机构?伸缩连接机构(第一液压缸和第二液压缸)?水平转向机构?驾驶室及四轮行走底盘等组成,圆盘切割式剑麻采摘装置主要有夹持机构?圆盘切割机构和传动系统等组成,如图1所示?

图1 剑麻收割机示意图

1.四轮行走底盘2.夹持机构3.圆盘切割机构

4.圆盘切割式剑麻采摘装置5.垂直进给机构6.旋转机构

7.第一液压缸8.第二液压缸9.水平转向机构10.驾驶室

2.2工作原理

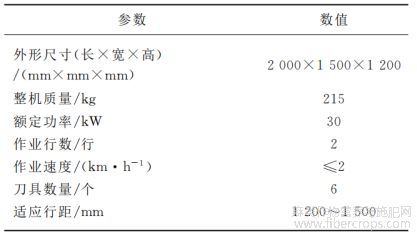

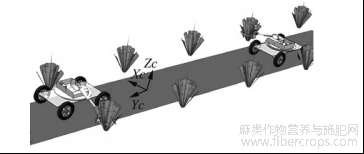

剑麻收割机的主要技术参数如表2所示?图2是剑麻收割机田间收割模拟?

表2 剑麻收割机的主要技术参数

图2 剑麻收割机田间收割模拟

工作时,首先,收割机驶入剑麻垄沟,水平转向机构转向使收割臂对准剑麻中心,第一液压缸外推,第二液压缸下降,使采摘装置到达剑麻根部;然后,旋转机构调整采摘装置的姿态,打开夹持机构夹住剑麻;最后,驱动圆盘刀具高速旋转,同时驱动垂直进给机构带动切割装置完成自下而上的割叶工作?一次割叶完成后,夹持机构打开,第一液压缸收缩,Z向进给机构带动采摘装置下降,机器移动到下一棵剑麻进行收割?

3关键部件设计

剑麻采摘方式有单叶切割和环切两种?剑麻呈莲花状斜向上散射生长,成熟叶片一般与地面成15°~45°夹角?收割时,一般要求距离茎秆20~50mm进行一周切割?结合剑麻生长特性和机械收割效率,本文选择环切的采摘方式,采用开合式夹持机构?切割机构按切割方式可分为往复式?旋转式和剪切式[6-7]?考虑到剑麻叶片韧?硬的物理特性,为减少切割阻力和刀具震动,本文选择旋转式切割?圆盘切割机构作为该装置最重要的组成部件之一,其中圆盘刀具的结构及运行参数显著影响着收割效果[8],本文重点对刀具的结构?回转半径和转速进行设计计算?

3.1夹持机构设计

夹持机构在收割过程中对切割效率起到非常重要的作用,是采摘装置的重要组成部件之一?其作用是夹持剑麻和安装圆盘切割机构,需要满足快速稳定夹持,将刀具切割范围控制在一定区域,既能准确切割麻叶,又不损伤茎秆?本设计的夹持机构主要由伺服电机?涡轮蜗杆和开合式机械手等组成,如图3所示?机械手用来夹持剑麻和安装圆盘刀具,蜗轮蜗杆用来控制机械手的开合,通过调节机械手夹持半径来控制圆盘刀具与剑麻切割部位之间的距离?

图3 圆盘切割式剑麻采摘装置结构示意图

1.传动带2.圆盘刀具3.机械手4.涡轮蜗杆5.电机26.电机1

根据剑麻植株物理特性测试,剑麻茎秆直径为250~350mm,实际切割部位直径为270~400mm?因此,外拐角为90°,内拐角圆弧半径为160mm,控制夹持时开合角度在90°~150°,经计算,此时机械手的包拢直径在320~450mm,符合预期范围?

3.2圆盘切割机构设计

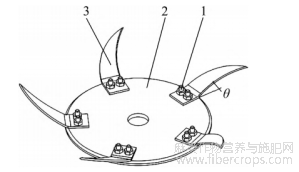

圆盘切割机构由电机?同步齿轮?同步带?同步轮?刀轴和圆盘刀具等组成,其中圆盘刀具(图4)由刀盘和刀具组成?刀盘用来安装刀具,带动刀具旋转切割,因此设计为圆盘形?刀具结构对麻叶切割效果有重要影响,决定了切割阻力的大小,由高略契金力学常数定理知,切割阻力与刀刃的形状和刀刃有效切割弧长有关[6]?为了增加有效切割弧长,降低切割阻力和功率消耗,本文设计一种凹刃刀?刀刃角决定了刀具的锋利性,刀刃角越小刀具越锋利,但不利于磨损,易变钝?为了增加刀刃的耐磨性,又保持其锋利性,本刀具刀刃角为26.7°,材料选用高速钢?

图4 圆盘刀具结构示意图

1.螺栓2.刀盘3.刀具

注:θ为刀具的安装角度,(°)?

3.2.1结构参数设计

圆盘刀具结构参数对剑麻叶片切割受力有较大影响[9]?刀具在刀盘上的安装角度影响刀具的切割受力和振动,根据剑麻叶片力学性能分析和张琪琪等[10]对剑麻切割力学性能分析知,刀具与地面成30°左右夹角侧面切割时,刀具切削应力较小?因此设计刀具安装角度为30°,试验范围为28°~32°?

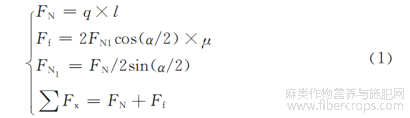

剑麻叶片切割分为接触和切割两个过程,在切割接触时,剑麻叶片受刀具的打击力FN和刀具作用在叶片内部的摩擦力Ff?图5为刀具切割剑麻叶片的受力分析?将作用在刀刃锲面上的压力FN1和摩擦力Ff分解到x方向(刀片运动方向)和y方向,建立刀具切割剑麻力学模型?则刀具切割力∑Fx为

式中:q———比压值;

l———有效切割刃口长度,mm;

u———摩擦系数;

α———刀刃角,(°)?

参考Majaja等[5]对剑麻叶片力学特性测量,将相关数据代入式(1),经计算得∑Fx=107N?

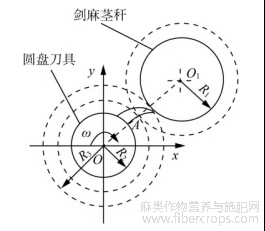

为了保证刀具有合理的切割范围,避免刀具切割麻叶时损伤剑麻茎秆?图6为圆盘刀具与剑麻的位置关系,刀具中心到剑麻茎秆中心的距离lOO1等于刀具切割半径ROA与剑麻中心到叶片切割点A的距离RO1A之和,应当小于刀具回转半径R3与茎秆半径R1之和,大于刀盘半径R2与茎秆半径R1之和,即

![]()

图5 刀具切割受力分析

注:V为刀具切割方向?

图6 刀具与剑麻的位置关系

注:O为圆盘刀具的中心;O1为剑麻中心;ω为刀盘角速度,rad/min;A为刀具对麻叶的切割点?

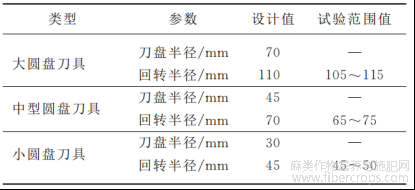

综合考虑夹持机构可夹持的范围和圆盘刀具在夹持机构上的安装位置,代入相关数据,经设计计算,确定了各刀具的结构参数,如表3所示?

表3 刀具结构参数

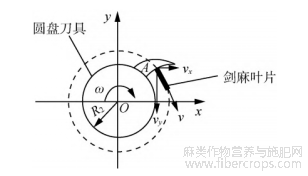

3.2.2运动参数设计

刀具工作时,刀片的运动可视为绕刀盘中心轴线的圆周运动和沿垂直进给方向的直线运动的合成?以刀盘中心为原点O建立直角坐标系,如图7所示?A(x,y,z)为刀片切割轨迹上的任意一点,在t时刻,A点的空间运动方程

式中:v0———沿垂直进给机构的直线运动速度,m/s;

t———时间参数,s?

将式(3)微分可得

刀片切割任意一点在平面内的绝对速度v和在空间内的绝对速度vj计算如式(5)?式(6)所示?

![]()

由式(6)可知,刀具垂直向上的运动速度和刀盘转速为影响切割作业的关键运动参数?为了避免漏割,同时兼顾收割机质量及效率,根据测量的剑麻叶片力学性能,最终确定刀具垂直方向的进给速度为0.05~0.1m/s?圆盘刀具切割属于低速有支撑的切割,参考文献[11]圆盘刀切割设计,最低速度为400r/min?结合伺服电机的扭矩和转速,设计圆盘刀具的转速为800r/min?

图7 刀具在XY平面的运动分析

4圆盘刀具的有限元分析

4.1仿真模型的构建

本文以大圆盘刀具为研究对象,按照上述圆盘刀具的结构及参数设计(刀具安装角为30°,刀具最大回转半径为110mm),使用UG建立其三维模型,文件保存成.stp格式,导入ANSYS Workbench仿真模块?添加模型材料,刀具的材料决定了刀具的工作强度,为了增强刀具的强度及耐磨性,选用高速钢(Q345)[12],材料参数如表4所示?

表4 材料参数

采用ANSYS Workbench中的Mesh模块对模型进行网格划分,选用四面体网格,划分网格数目为135080个,如图8所示?仿真时,网格数越多,计算精度越高,效率越低?本模型网格质量(skewed-faces=0.64)较优,继续增加网格数量,网格评价指标参数变化较小,因此选择此模型网格进行后续仿真计算?

图8 网格模型

4.2静力学分析

创建静力学模型,以刀盘底部为固定端创建约束,根据刀具的实际切割受力,将刀具切割力作用于刀片上下表面?由压强公式可得刀具在切割过程中切割力所形成的负荷?

![]()

式中:P———割叶时刀具切割力所形成的负载,Pa;

S———割叶时刀具与叶片接触面积,S=748mm2?

代入数据,经计算得P=1.43×105Pa?

4.2.1应力应变分析

由刀具等效应力应变云图9可知,刀具的最大应力为10.43MPa,最大受力点为刀具底部;刀具最大变形量为0.11mm,最大变形位置为顶部?

图9 等效应力应变云图

4.2.2疲劳寿命分析

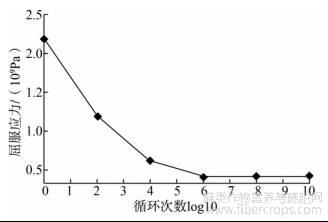

高次循环应力作用下,刀具工作应力低于材料的屈服应力,属于高周疲劳[13],因此使用名义应力法进行刀具疲劳寿命的预测?利用Miner累计损伤理论和材料的S-N曲线估算刀具的使用寿命?

在ANSYS材料库中输入材料参数(表4),生成材料的S-N曲线并用于疲劳分析,如图10所示?

图10 材料的S-N曲线

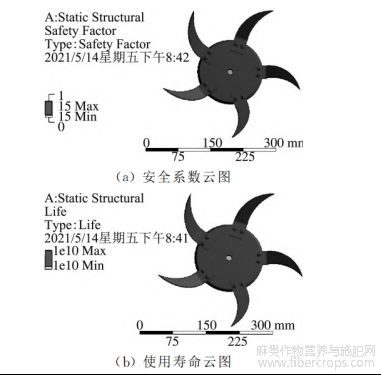

由刀具安全系数云图和使用寿命云图(图11)知,刀具在工作过程中的最小安全系数等于最大安全系数,安全系数为15远大于1,表明该结构工作时安全可靠;刀具在规定工况下的最小循环次数为1010,刀具进入了机械设计疲劳曲线的无限寿命阶段[13],即认为刀具使用寿命能够满足使用需求?

图11 寿命分析云图

4.3模态分析

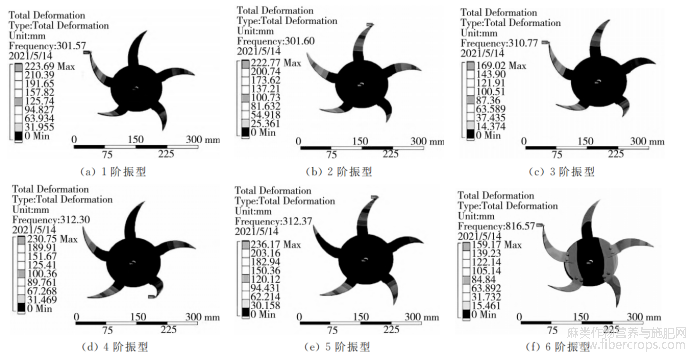

刀具前6阶振型图,如图12所示?刀具各阶固有频率?最大变形量和变形位置,如表5所示?

图12 刀具各阶频率振型图

表5 前6阶振型图分析结果

圆盘刀具在切割作业时,受外界激励的影响会产生振动?当刀具固有频率与受激励工作频率接近时,刀具发生共振产生较大变形,从而对机具造成严重损害[14-15]?为避免刀具发生共振,对其进行模态分析,获取刀具的固有频率?模态分析可在自由状态或有约束条件下进行[16],本文选择自由状态下的刀具,在ANSYS中设置6阶模态进行求解?

由各阶振型图可知,振动主要表现为刀片的摆动和扭曲变形,最大变形量为236.17mm,振动变形的位置为刀片顶端,说明此处较为薄弱?

综上,通过对刀具进行静力学和模态分析知,当刀具受力时,刀具底部产生了应力集中,刀具的顶部变形量最大;当刀具自由振动时,刀具的顶部产生了明显的摆动和扭曲变形,且变形量较大?因此,需要适当调整刀具结构,以减小刀具底部的应力集中和顶部的变形?

5圆盘刀具结构的优化

刀具长度和安装角度对刀具的变形和受力有着重要影响?为了探明刀具长度和安装角度对刀具的变形和受力产生的影响,并得到刀具结构的较优参数组合?本文以大圆盘刀具为研究对象,以刀具底部的最大应力和刀具顶部的最大形变量为评价指标,刀具回转半径和安装角度为试验因素进行两因素三水平正交仿真试验?试验因素及水平如表6所示?

仿真试验结果表明:刀具安装角度越大,刀具底部应力和顶部扭曲变形就越大;刀具回转半径越大,刀具顶部的摆动和扭曲变形就越大;当刀具安装角度为28°,回转半径为105mm时,刀具的各评价指标最优?

最优参数组合的仿真结果表明:刀具最大应力为9.38MPa远小于材料的许用应力(345MPa)[12],满足刚度要求;刀具最大变形量为0.09mm远小于实际应用中不超过3mm的要求[17-18],满足强度要求;安全系数最小值为15远大于1,最小循环次数为1010进入了无限寿命区,该结构安全可靠,能够满足使用寿命要求?

表6 试验因素和水平

模态分析中,刀具顶端的摆动和扭曲变形明显减小,最大变形量为203.76mm?由于低阶振频对机具结构的破坏性最大,因此重点研究一阶频率是否引起刀具的共振[19]?刀具的固有频率与临界转速的关系如式(8)所示?

![]()

式中:fi———第i阶的固有频率,Hz;

ni———第i阶的临界转速,r/min?

此时,第一阶频率f1=285.41Hz,经计算得n=17100r/min,工程中一般认为外在的激励频率达到一阶固有频率的75%要引起重视[19]?因此,刀具的极限转速N=0.75n=0.75×17100=12825r/min,刀具在极限转速内,均不会发生共振?本文设计刀具工作转速为800r/min,远小于极限转速,故不会发生共振?

6结论

针对剑麻人工收割劳动强度大?效率低?成本高的问题,本文基于剑麻叶片物理特性及收割工艺特点,设计了一种圆盘切割式剑麻采摘装置,并进行了仿真优化试验?

1)对该装置的结构及工作参数进行了理论分析和计算,确定了刀具转速为800r/min,刀具安装角为28°~32°,大圆盘刀具回转半径为105~115mm?

2)以刀具回转半径和安装角为试验因素,刀具底部的最大应力和刀具顶部的最大形变量为评价指标进行正交仿真试验?仿真试验结果表明:刀具的安装角度越大,刀具底部应力和顶部扭曲变形就越大;刀具回转半径越大,刀具顶部的摆动和扭曲变形就越大;当刀具安装角度为28°,回转半径为105mm时,刀具的各评价指标最优?

3)较优参数组合的仿真结果表明:刀具的最大变形量为0.09mm,最大应力为9.38MPa远小于刀具材料的最小屈服强度345MPa;安全系数最小值为15远大于1,最小循环次数为1010进入了无限寿命区;根据刀具模态分析知,刀具工作转速800r/min远小于极限转速,在该状态下不会发生共振?

参考文献

[1]孙娟,钟鑫,郑红裕,等.我国剑麻产业概况及对策研究[J].中国热带农业,2020(5):27-32.

Sun Juan,Zhong Xin,Zheng Hongyu,etal.Overview and strategy research of sisal industryin China [J].China Tropical Agriculture,2020(5):27-32.

[2]任甲辉,武涛,莫王玉洁,等.剑麻收获机械研究现状与展望[J].中国农机化学报,2021,42(10):50-58.

Ren Jiahui,Wu Tao,Mo Wangyujie,etal.Research status and prospect of sisal hemp harvesting machinery [J].Journal of Chinese Agricultural Mechanization,2021,42 (10):50-58.

[3]吕江南,龙超海,马兰,等.我国麻类作物机械化作业技术装备发展现状与建议[J].中国麻业科学,2013,35(6):307-312.

Lü Jiangnan,Long Chaohai, Ma Lan,etal.Research progress and suggestions on mechanized equipment forbast fiber crops in China [J].Plant Fiber Sciences in China,2013,35(6):307-312.

[4]万荣知,王永国,杨兴科.一种爪式开合剑麻收割机[P].中国专利:CN105210549A,2016-01-06.

[5]Majaja B A,Chancellor W J.The potential forme chanical harvest of sisal[J].Applied Engineering in Agriculture,1997,13(6):703-708.

[6]李宝筏.农业机械学[M].北京:中国农业科学技术出版社,2009.

[7]孔凡婷,王德福,石磊,等.圆盘切割式蓖麻采摘装置设计与试验[J].农业工程学报,2021,37(23):1-9.

Kong Fanting,Wang Defu,Shi Lei,etal.Design and experiment of disc-cutting picking device of castor [J].Transactions of the Chinese Society of Agricultural Engineering,2021,37(23):1-9.

[8]付作立,王德成,李卫,等.双圆盘式苜蓿旋转切割器设计与试验[J].农业机械学报,2018,49(S1):214-220.

Fu Zuoli, Wang Decheng,Li Wei,etal.Design and experiment of two-disc rotary mower of alfalfa [J].Transactions of the Chinese Society of Agricultural Machinery,2018,49(S):214-220.

[9]李天华,孟志伟,丁贺贺,等.甘蓝切根作业力学分析与参数优化[J].农业工程学报,2020,36(7):63-72.

Li Tianhua,Meng Zhiwei,Ding Hehe,etal.Mechanical analysis and parameter optimization of cabbage root cutting operation [J].Transactions of the Chinese Society of Agricultural Engineering,2020,36(7):63-72.

[10]张琪琪,赖文玉,王涛.剑麻切割应力力学性能[J].湖北农业科学,2015,54(16):4044-4048.

Zhang Qiqi, Lai Wenyu, Wang Tao. Mechanical properties of sisal Cutting stress [J].Hubei Agricultural Sciences,2015,54(16):4044-4048.

[11]薛忠.木薯茎秆切割力学特性与仿真分析[D].武汉:华中农业大学,2018.

Xue Zhong. Cutting mechanical characteristics and simulation analysis of cassava stalk [D]. Wuhan: Huazhong Agricultural University,2018.

[12]刘鸿文.材料力学[M].北京:高等教育出版社,2007.

[13]杨可桢.机械设计基础[M].北京:高等教育出版社,2013.

[14]张建,甘露萍,官万武.荞麦脱粒装置的设计及有限元分析[J].中国农机化学报,2019,40(7):7-12.

Zhang Jian,Gan Luping,Guan Wanwu.Design and finite element analysis of buckwheat threshing device [J].Journal of Chinese Agricultural Mechanization,2019,40(7):7-12.

[15]杨喜,王金丽,郭昌进,等.基于Workbench的甘蔗叶粉碎机刀辊模态分析[J].中国农机化学报,2014,35(4):36-39.

Yang Xi,Wang Jinli,Guo Changjin,etal.Modal analysis of the sugar cane leaf shredder knife roll based on Workbench [J]. Journal of Chinese Agricultural Mechanization,2014,35(4):36-39.

[16]樊宏鹏,张克平,孙步功,等.玉米/小麦间作模式下小麦收获机机架模态分析及结构优化[J].中国农机化学报,2018,39(5):15-20.

Fan Hongpeng,Zhang Keping,Sun Bugong,etal.Modal analysis and structural optimization of wheatharvester framefor maize/wheat intercropping [J].Journal of Chinese Agricultural Mechanization, 2018, 39 (5):15-20.

[17]赵艳杰,胡天亮,胡靖明,等.沙棘预破碎装置设计与有限元分析[J].中国农机化学报,2020,41(7):87-93.

Zhao Yanjie,Hu Tianliang,Hu Jingming,etal.Design and finite element analysis of sea-buckthorn pre-crushing device[J].Journal of Chinese Agricultural Mechanization,2020,41(7):87-93.

[18]李雪,刘新军,裴新民.基于ANSYSWorkbench的玉米籽粒收获机脱粒装置的模态分析[J].新疆农机化,2017(3):16-19.

Li Xue,Liu Xinjun,Pei Xinmin.Model analysis of corn harvester threshing device based on ANSYS Workbench[J].Xinjiang Agricultural Mechanization,2017(3):16-19.

[19]祁晓敏,张立新,张翔,等.粗纤维粉碎机核心机构的模态分析[J].中国农机化学报,2016,37(7):89-92.

Qi Xiaomin,Zhang Lixin,Zhang Xiang,etal.Modal analysis of crude fiber mill core institutions[J].Journal of Chinese Agricultural Mechanization,2016,37(7):89-92.

文章摘自:任甲辉,支腾,李法堂,樊秋菊,武涛.圆盘切割式剑麻采摘装置设计与仿真[J].中国农机化学报,2023,44(01):77-84.DOI:10.13733/j.jcam.issn.2095-5553.2023.01.012.