摘 要:为开发可自然降解的膜材料以取代传统塑料膜产品,将黄麻落麻纤维梳理成网与淀粉基塑料膜热压制备复合膜;为进一步提高其力学性能,将剑麻作为加筋结构制成加筋麻纤维复合膜。探究了黄麻网层数、剑麻网面密度、剑麻网与黄麻网的结合方式以及剑麻预加张力对复合膜力学

性能的影响。结果表明:复合膜的断裂强力、撕破强力、顶破强力随着剑麻网面密度的增加呈先增加后降低的趋势,当剑麻网面密度为8g/m2时,复合膜力学性能较好。当黄麻网层数为2层,且将1层剑麻网铺放在2层黄麻网之上时,复合膜的性能较好。随着剑麻预加张力的增加,复合膜力学性能下降,当剑麻自然伸直时复合膜力学性能较优。

关键词:黄麻落麻纤维;剑麻;麻纤维复合膜;加筋结构;力学性能

传统石油基塑料膜制品因质轻价廉、使用方便而广泛应用于日常生活和工农业生产中,但其废弃物在自然环境中难以降解,造成了严重的环境污染。为解决传统塑料膜带来的环境问题,开发可自然降解的膜材料是一种行之有效的方法。目前市场上取代传统塑料膜的产品主要是采用非织造技术生产的非织造布,但使用的纤维原料是涤纶或聚烯类等难以生物降解的纤维,污染问题没有得到缓解[1]。天然黄麻纤维因可自然降解且力学性能优良[2],成为纺织加工的主要纤维原料之一。由于黄麻纤维在纺织生产过程中产生的落麻较多,而黄麻落麻纤维的强力相对较高且价廉[3],若能用作非织造加工原料,制备完全降解的麻纤维膜材料,不失为利用落麻纤维的一种好方法[4]。落麻纤维应用于非织造纤维膜,不仅可以充分利用和节约纤维资源,提高落麻的附加值,而且为非织造纤维膜提供了一种可自然降解的纤维原料[5]。为此,本研究以黄麻落麻纤维为原料,采用非织造的方法,利用高温下熔融的淀粉基塑料膜将纤维黏合,制得黄麻纤维复合膜。

黄麻落麻纤维长度相对较短,纤维的抱合缠结性能及成网性能相对较差,因而对复合膜成品强力提出了更高要求。为提高黄麻落麻纤维复合膜的强力,可借鉴一些复合材料和工程领域中高强纤维材料增强的方法[6],将力学性能优异的纤维材料夹衬于纤维网中,得到加筋黄麻纤维复合膜。何建江在涤纶长丝网上放置了纵横向隔距不同的DTY涤纶长丝网,发现加筋后材料的断裂强力和撕破强力都增大,而且丝网隔距越小,强力增幅越大[7]。高丙文等为提高黄麻纤维复合膜强力,将苎麻丝束均匀地内衬于黄麻纤维网中,麻纤维复合膜的断裂强力、撕破强力和抗弯刚度都得到提高[8]。剑麻纤维具有优异的力学性能且可自然降解,可作为加筋结构应用于麻纤维复合膜中,以增强膜材料。本研究将剑麻长纤维排列成网,与黄麻落麻纤维网、淀粉基塑料膜热压,制得加筋麻纤维复合膜,通过其结构方面的研究,以制备出力学性能优良的麻纤维复合膜。

1试验部分

1.1主要原料

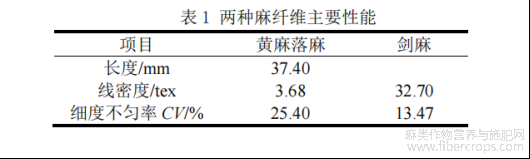

黄麻落麻纤维由郴州湘南麻业有限公司提供。剑麻由广东省东方剑麻集团有限公司提供。淀粉基塑料膜由安徽林汉塑业有限公司提供,主要成分为改性玉米淀粉(质量分数20%)和高密度聚乙烯(HDPE),薄膜厚度0.02mm,面密度12.67g/m2,纵向、横向断裂强力分别为8.98N和6.10N。两种麻纤维主要性能如表1。

1.2主要仪器设备

LLY-06E型电子单纤维强力仪,TRJ160型梳理机,XLB型平板硫化机,YG141N型数字式织物厚度仪,YG026MB型多功能电子织物强力机。

1.3麻纤维复合膜的制备

取适量经过开松、除杂后的黄麻落麻纤维,将其均匀铺放在梳理机上,经2道梳理后得到一定面密度的黄麻网,将剑麻长纤维均匀排列成一定面密度的剑麻网,然后将黄麻网、剑麻网和淀粉基塑料膜按照设计的叠放方式通过平板硫化机,在140℃、6MPa下热压180s制得麻纤维复合膜。

在制备复合膜时,两侧均为一层淀粉基塑料膜,即“淀粉基塑料膜/麻纤维网/淀粉基塑料膜”结构,在后续讨论中淀粉基塑料膜省略不写。在表示麻纤维网结构时,黄麻纤维网层简称为“黄”,剑麻纤维网层简称为“剑”,纤维网层之间用“/”连接。例如两层黄麻纤维网夹一层剑麻纤维网,则用“黄/剑/黄”表示。

1.4麻纤维复合膜性能测试

麻纤维复合膜在应用中受到拉伸、撕扯、顶破等作用,因而本研究评价其力学性能时选用断裂强力、撕破强力和顶破强力,具体测试方法如下。

参照GB/T24218.3—2010《纺织品非织造布试验方法第3部分:断裂强力和断裂伸长率的测定(条样法)》测试麻纤维复合膜的拉伸断裂强力,试样宽度50mm,隔距长度100mm,拉伸速度100mm/min,纵向、横向各测试5个试样,结果各取其平均值。

参照GB/T3917.3—2009《纺织品织物撕破性能第3部分:梯形试样撕破强力的测定》测试麻纤维复合膜的撕破强力,试样尺寸75mm×150mm,两夹钳间距离25mm,拉伸速度100mm/min,纵向、横向各测试5个试样,结果各取其平均值。

参照GB/T24218.5—2016《纺织品非织造布试验方法第5部分:耐机械穿透性的测定(钢球顶破法)》测试麻纤维复合膜的顶破强力,试样直径130mm,钢球顶杆移动速度300mm/min,测试5个试样,结果取其平均值。

2结果与讨论

2.1黄麻网层数对复合膜力学性能的影响

黄麻网作为复合膜的基体,直接影响复合膜力学性能。为了避免复合膜弱环的出现,要求黄麻纤维分散均匀。为了改善纤维分散的均匀性,本研究采用纤维网多层铺设,探究黄麻网层数对麻纤维复合膜力学性能的影响。

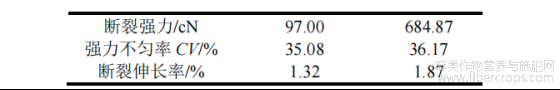

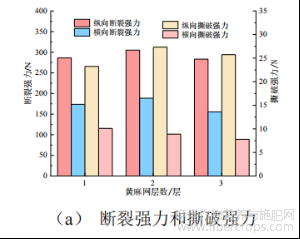

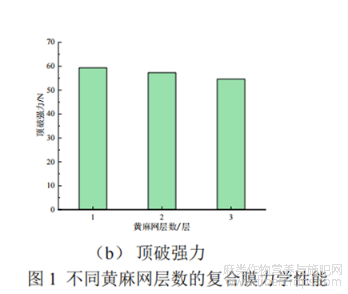

将总面密度60g/m2的黄麻网分别采用1层、2层、3层铺设后,置于面密度4g/m2的两块保持自然状态的剑麻纤维网之间,然后与淀粉基塑料膜热压,制得剑/黄/剑结构的复合膜,复合膜的断裂强力、撕破强力和顶破强力测试结果见图1。

制备的复合膜主要用于包装材料,在使用中主要受纵向提拉作用,故本研究在分析膜力学性能时以纵向为主,下同。由图1(a)可以看出,黄麻网层数为2层时,除了复合膜的横向撕破强力外,其纵横向断裂强力和纵向撕破强力均优于1层和3层黄麻网的复合膜,其纵向断裂强力和纵向撕破强力最大值分别为305.1N和27.34N。由图1(b)可以看出,复合膜的顶破强力随黄麻网层数的增加逐渐降低,但总体上变化较小。

纤维网均匀性是影响复合膜力学性能的重要因素,纤维网越均匀,复合膜性能越优异。黄麻网层数为2层时,复合膜的纵横向断裂强力和纵向撕破强力较大,是因为黄麻网层数为1层时,梳理纤维网时单位体积内的纤维较多,纤维网的均匀性变差,各个区域面密度存在差异,复合膜在承受外力作用时弱环处先遭到破坏,使得复合膜力学性能变差。2层黄麻网叠放时,改善了纤维分布的均匀性,纤维网各部分密度趋于一致,使得复合膜力学性能得到有效提高。当黄麻网层数为3层时,单层纤维网的面密度较小,纤维网较薄,在铺网过程中易受到扰动而使得纤维网有些区域面密度过大或过小,因此黄麻网层数虽增多,但纤维网均匀性下降,导致复合膜力学性能变差。此外,黄麻网层数多,纤维网蓬松,在同样的热压压力下会导致纤维网之间黏合不及1层和2层时紧密,在一定程度上使得复合膜的断裂强力和撕破强力相较于2层黄麻网时下降。对于顶破强力,由于复合膜中衬入了剑麻纤维,对增大顶破强力起主要作用,因此黄麻网层数改变时,复合膜顶破强力变化不明显。综合考虑复合膜力学性能及制备的简便性,选用2层黄麻网来制备麻纤维复合膜。

2.2剑麻网面密度对复合膜力学性能的影响

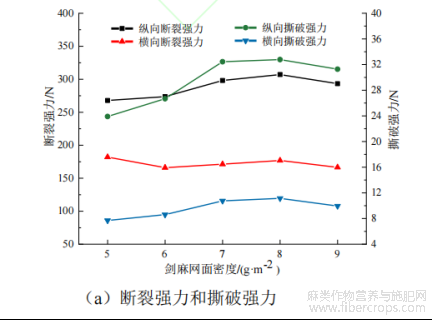

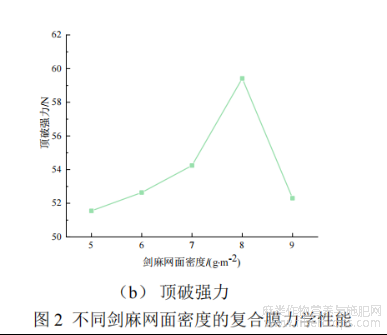

剑麻纤维主要用于加筋增强,其用量不仅影响复合膜力学性能,还决定原料成本,单位面积内剑麻纤维的质量用面密度来衡量。选取保持自然状态且面密度分别为5g/m2、6g/m2、7g/m2、8g/m2、9g/m2的剑麻网与单层面密度为30g/m2的黄麻网以及淀粉基塑料膜热压,制得黄/剑/黄结构的复合膜。复合膜的断裂强力、撕破强力和顶破强力的测试结果见图2。

由图2可以看出,复合膜的纵向断裂强力和撕破强力均远大于横向。当剑麻网面密度由5g/m2增加到8g/m2时,复合膜纵向断裂强力逐渐增加,当面密度为8g/m2时达最大值307.13N,之后随着剑麻网面密度增加,纵向断裂强力则下降。当剑麻网面密度低于7g/m2时,随着面密度的增加,复合膜纵向撕破强力增幅较大;当面密度分别为7g/m2和8g/m2时,两者的纵向撕破强力相当;当面密度为8g/m2时达到最大值32.78N,之后继续增大剑麻网面密度时,纵向撕破强力开始降低。复合膜的顶破强力随剑麻网面密度的增大也呈先增大后减小的趋势,当面密度为8g/m2时,顶破强力达到最大值,为59.42N。

复合膜的纵向断裂强力和撕破强力远大于横向,主要是因为剑麻沿纵向铺放,起到很好的增强效果。当复合膜受到载荷作用时,应力传递和分配到剑麻纤维上,可有效提高膜的断裂强力和撕破强力。此外,黄麻纤维网中纤维也主要沿纵向分布,纵向承力纤维多,因此强力较高。随着剑麻网面密度的增加,单位体积内剑麻纤维增加,更多纤维可以承担外力作用,复合膜纵向断裂强力逐渐增大。但剑麻网的面密度再继续增大时,复合膜的强力下降,主要是因为剑麻含量过高,在热压过程中剑麻纤维接触到起黏合作用的淀粉基塑料的量相应减少,剑麻纤维与黄麻纤维之间的黏合效果变差,使得复合膜断裂强力下降。复合膜撕破强力与纤维强力和撕裂三角区大小密切相关。剑麻网面密度增大时,承力的剑麻增多,撕破强力增大;当剑麻网面密度再继续增加时,黄麻与剑麻纠缠抱合更为紧密,纤维之间摩擦力变大,撕裂三角区变小,导致撕破强力降低。此外,剑麻纤维较为粗硬,当其含量过高时,会使得复合膜韧性变差,撕裂时三角区变小,撕破强力下降。纤维强力及纤维间黏合点强度是影响复合膜顶破强力的关键因素,当剑麻过多纤维间无法牢固黏合时,复合膜顶破强力下降。综合考虑复合膜力学性能及原料成本,剑麻网面密度为8g/m2时较合适。

2.3剑麻网与黄麻网的结合方式对复合膜力学性能的影响

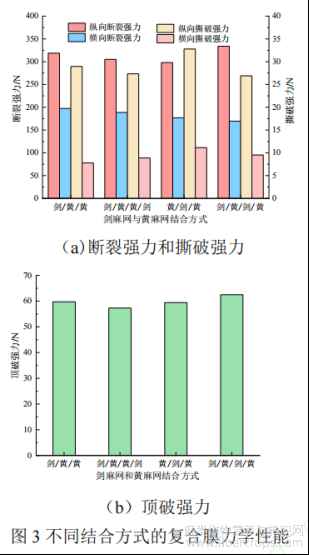

剑麻网作为复合膜的加筋结构,与黄麻网的结合方式发生变化时,得到的复合膜结构亦不同,进而影响复合膜力学性能。本研究通过改变剑麻网层数和其在纤维网中位置,研究剑麻网与黄麻网的结合方式对复合膜力学性能的影响,以得到较优结构的纤维网。取2层黄麻网与保持自然状态的剑麻网,改变剑麻网与黄麻网的结合方式,然后与淀粉基塑料膜热压,制得剑/黄/黄、剑/黄/黄/剑、黄/剑/黄、剑/黄/剑/黄等4种结构的复合膜,其中,黄麻网和剑麻网的总面密度分别为60g/m2和8g/m2。复合膜的断裂强力、撕破强力、顶破强力测试结果见图3。

从图3可以看出,剑麻网铺放在黄麻网外侧时,即在剑/黄/黄、剑/黄/黄/剑结构中,复合膜除了横向撕破强力略低外,其他各项力学性能均是剑/黄/黄结构复合膜较好,其纵向断裂强力、纵向撕破强力和顶破强力分别为318.71N、28.96N、59.72N。而对于剑/黄/黄结构的复合膜力学性能较优的原因,尚待进一步分析。当剑麻网夹衬在黄麻网中时,即在黄/剑/黄、剑/黄/剑/黄中,后者的纵向断裂强力和顶破强力优于前者,撕破强力比前者小。在剑/黄/剑/黄的结构中,复合膜纵向断裂强力和纵向撕破强力以及顶破强力分别为333.96N、25.74N、62.48N,此时剑麻网分为2层,黄麻网和剑麻网交替铺放,黄麻纤维可与剑麻更好的抱合缠结,纤维之间抱合力增强,熔融的淀粉基塑料膜将二者牢固黏合,有利于复合膜纵向断裂强力和顶破强力的提高;由于纤维间摩擦力增大,撕裂三角区变小,复合膜撕破强力下降。

综合来看,4种结构的复合膜中,剑/黄/黄、剑/黄/剑/黄的力学性能总体相对较好,而剑/黄/黄结构的纵向撕破强力优于剑/黄/剑/黄结构,其纵向断裂强力和顶破强力也只是略低于剑/黄/剑/黄结构,而且在实际生产中,可简化生产剑/黄/黄结构的复合膜。因此将剑/黄/黄作为纤维网较优结构,即将1层剑麻网铺放在2层黄麻网一侧。

2.4剑麻预加张力对复合膜拉伸性能的影响

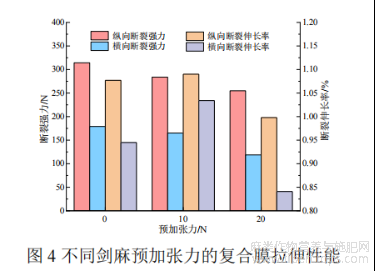

由于黄麻纤维和剑麻长纤维在外力作用下的伸长存在差异,复合膜在应用时若两种纤维不能同时受力,则剑麻的增强作用得不到有效发挥,不利于复合膜力学性能的改善。为此,本研究通过对剑麻纤维预加张力,探究不同预加张力对复合膜拉伸性能的影响。选取面密度8g/m2剑麻网和单层面密度30g/m2黄麻网,剑麻纤维分别施加0N、10N、20N预加张力,与淀粉基塑料膜热压后制得剑/黄/黄结构的复合膜,膜的断裂强力和伸长率见图4。

从图4可以看出,随着剑麻预加张力的增大,复合膜的纵横向断裂强力均逐渐降低,且纵向断裂强力减少较多,由最初的314.26N降至254.83N。复合膜的纵横向断裂伸长率随着预加张力的增大而呈先增大后减小的趋势。

对剑麻预加张力后,纤维束中纤维伸直度提高,韧性变差,伸长能力降低,复合膜受拉伸作用时剑麻纤维先于黄麻纤维受力,导致复合膜的拉伸断裂强力相较于未对剑麻施加预加张力时低。预加张力越大,剑麻纤维的应力应变性能越差,剑麻的增强作用进一步减弱,因此复合膜的断裂强力逐渐降低。剑麻预加张力增大,剑麻纤维的弹性下降,使得复合膜的断裂伸长率下降,且张力越大,复合膜伸长率降低越多。因此,不对剑麻施加预加张力,使其保持自然伸直状态以制备力学性能较优的麻纤维复合膜。

3结论

(1)黄麻网层数影响复合膜力学性能,当黄麻网层数为2层时,复合膜力学性能较优。

(2)剑麻网面密度对复合膜的力学性能有较大影响,剑麻网面密度为8g/m2时,复合膜整体力学性能较优。

(3)复合膜中剑麻网与黄麻网结合方式对其力学性能也有较大影响,考虑复合膜力学性能及实际生产简便性,优先选用剑/黄/黄作为复合膜结构。

(4)对剑麻预加张力会影响复合膜力学性能,随着预加张力的增加,复合膜断裂强力下降,当剑麻自然伸直时(不施加预加张力),复合膜断裂强力最大。

参考文献

[1]温霞.无纺布袋其实也是塑料袋[J].包装世界,2008(4):33.

[2]魏晨,郭荣辉.黄麻纤维的性能及应用[J].纺织科学与工程学报,2019,36(4):79-84,96.

[3]王思意,杨建平,郁崇文.可降解黄麻/棉地膜的制备与性能研究[J].产业用纺织品,2018,36(8):15-20.

[4]刘明洋.麻纤维复合膜的制备与性能研究[D].上海:东华大学,2019:21-26.

[5]樊威,刘红霞,陆琳琳,等.废旧天然纤维纺织品回收利用现状及高值化利用策略[J].纺织学报,2022,43(5):49-56.

[6]孙娜,姜雅雯,孙喜平,等.嵌织网格加强筋机织物的开发[J].棉纺织技术,2021,49(2):49-52.

[7]何建江.一种高物性非织造布的生产方法及技术研究[J].非织造布,2011,19(2):5-8.

[8]高丙文,郁崇文,张斌.纤维网结构对麻纤维复合膜力学性能的影响[J].棉纺织技术,2021,49(6):1-5.

文章摘自:陈晓平,张容嘉,张灿等.加筋麻纤维复合膜的制备及力学性能分析[J/OL].棉纺织技术:1-6[2023-03-16].http://kns.cnki.net/kcms/detail/61.1132.ts.20230213.1307.008.html..