摘 要:喷播加筋客土是进行裸露边坡生态修复的常用手段,土岩界面的剪切力学性能是评价岩坡上覆客土基材稳定性的重要指标。为揭示剑麻纤维含量与界面粗糙度对土-岩界面剪切力学性能的影响规律,采用表面起伏的砼模块作为岩面相似材料,进行了一系列的改进室内直剪试验,揭示剑麻纤维和界面粗糙度的影响规律;结合扫描电镜试验进一步分析了剑麻纤维参与强化界面剪切性能的机理。结果表明,剑麻纤维通过提高黏聚力提高土-砼界面间的剪切力学性能。添加量为 0.8%的土-砼界面黏聚力提高 0.8-5 倍,内摩擦角提高 0.1-0.2 倍;界面粗糙度主要通过提高黏聚力增强界面剪切力学性能,6.5mm 粗糙度的界面黏聚力增量为 7 kPa-15.5 kPa,提高 0.2-3 倍;对于素土界面和掺纤维界面,粗糙度对土-砼界面间剪切力学性能的强化表现为两种模式。加入纤维的界面黏聚力关于粗糙度 R 的增长关系上,粗糙度 R 的最优值出现在较小区间(0-2.5 mm)。

关键词:复合客土基材;土-岩界面;剑麻纤维;界面粗糙度;改进剪切试验

0引言

广泛开展的各类基础建设工程会极大地改变当地的区域地貌,可能给工程当地留下大量的裸露岩质边坡。相比于自然边坡,此类裸露边坡稳定性差,易受扰动,可能发育严重的工程地质隐患[1-3]。在国内稳步推进生态建设战略的大背景下,工程地质领域对生态环保理念日益重视,针对裸露岩质边坡的生态护坡技术逐渐成为研究重点[4-6]。其中,客土喷播是受关注的一项生态护坡技术。为客土基材加筋以改善基材的物理力学性能是改善基材物理力学性能的一种常用手段。

将客土基材喷播到岩质坡面上,基材与岩面形成基材土-岩体二元结构。土-岩界面是表现二元结构不均匀性和各向异性的主要区域,成为发生边坡结构失稳和酝酿次生灾害的高发区域[7]。在客土基材形变与界面稳定问题中,土-岩界面的剪切力学性能是学界长期以来的关注重点[8]。Potyondy[9]于 1961 年通过直剪试验研究了多种界面与上覆土体之间的剪切力学特性;Clough 等[10]对土-混凝土界面开展直剪试验研究界面剪切力学特征,提出界面上 τ-ω 存在双曲线关系;殷宗泽等[11]通过分析土-混凝土界面的剪切变形特征,扬弃了 Clough 等的 τ-ω 双曲线关系理论,指出界面破坏的过程是由边缘向内部发展,并提出剪切带上土体的刚-塑性变形观点;高俊合等[12]利用大型单剪设备对土-混凝土接触特性进行研究,指出土体在剪切带内的双重变形机制。进入新世纪以来,也有大量学者通过单剪仪、环剪仪、大型直剪仪等多种剪切设备与试验方法对土-岩界面的受力特征、颗粒排布运移、宏细观破坏机制等进行了深入的研究。

目前面向客土加筋的研究基本集中在加筋材料、加筋配比等与客土基材力学性能的关系等方面[13-18];面向岩土界面的研究主要表现在模型拟合、试验方法评价、粗糙度模拟、客土性质影响等方面[11,16,17]。目前针对加筋纤维与界面粗糙度对土-岩界面稳定性复合影响的评价较为缺乏。土-岩界面的剪切力学性能是评价客土稳定的重要指标,揭示加筋纤维和界面粗糙度对界面剪切力学性能的影响规律具有理论与现实意义。利用预先制作的砼模块作为岩面相似材料,以剑麻纤维作为加筋改良材料,开展一系列改进室内直剪试验,分析纤维掺量与界面粗糙度对界面剪切力学性能的影响,并结合扫描电镜试验揭示剑麻纤维和界面粗糙度对界面剪切力学性能的强化机理。

1试验材料与试验方法

1.1试验材料

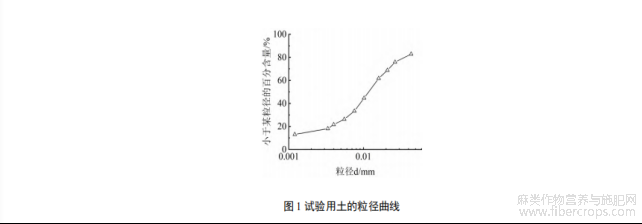

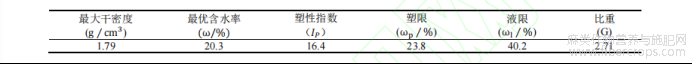

试验所用土样采掘自南京江宁区,为粉质黏土。土样呈浅棕黄色,质地均匀稍细腻,具有高可塑性、低膨胀性、失去水分后容易收缩开裂等特性。图 1 为试验所采用土体的粒径曲线,表 1 为试验用土体的物理参数。

试验所用纤维为剑麻纤维,呈米白色,质地坚韧,抗拉、耐腐蚀、吸湿放湿快,具有良好的物理力学性能[21-24],是客土加筋中常用的天然纤维材料。试验采用纤维长度为 2cm,所用纤维测得的具体物理力学参数如表 2 所示。

表1 土样物理参数

表2 剑麻纤维的物理参数

1.2试验方法

采用具有规则折线形凹槽的砼模块模拟粗糙岩面,将制得的砼模块置于 25℃恒温下养护 26 天。为了统一考虑砼模块表面上起伏体高度和体积的综合影响,采用灌砂法计算得到的粗糙度 R 进行界面粗糙度评价,计算方法为

式中:R为界面粗糙度(mm),Vsi为整平砼模块表面需要的砂体积(mm3),A0为整平后的砼模块表面积(mm2)。粗糙度 R 表征砼模块表面的粗糙起伏,不涉及模块表面的微观摩擦参量。

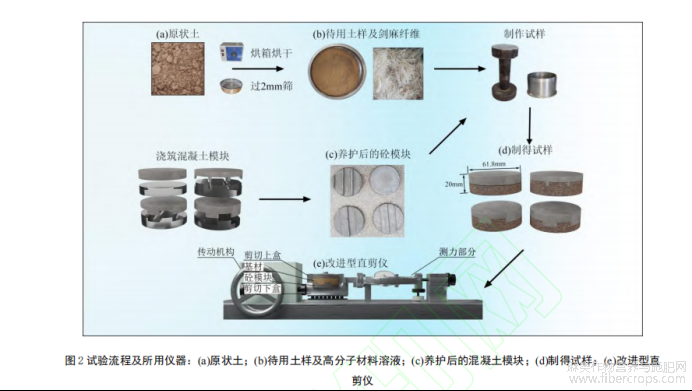

试验流程及所用仪器如图 2 所示。将土样干燥粉碎后过 2 mm 标准筛。试验共设置剑麻纤维掺量和界面粗糙度 2 组变量。纤维掺量变量分别控制为 0%、0.4%、0.8%、1.2%,界面粗糙度变量分别控制为 0mm、1.5mm、2.5mm、6.5mm。将固定掺量的剑麻纤维和处理后的黏土颗粒混合,和砼模块放置于压实设备中压实,制得规格为高 20 mm,直径 61.8 mm,密度 1.7g/cm3,含水率 25%的直剪试样(图 2d)。把试样置于 25℃恒温箱内湿养 48h。试验采用仪器为改进型应变式直剪仪(图 2e),可以使得剪切过程中直剪样的剪切面正好位于基材与砼模块的接触界面上。剪切试验施加各法向应力分别为 100 kPa、200 kPa、300 kPa、400 kPa,剪切加载速率为 1.2 mm/min。

2试验结果分析

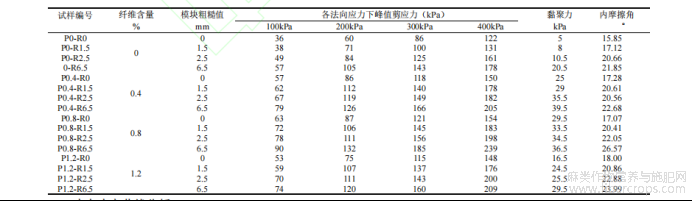

通过改进直剪试验对剑麻纤维复合基材土-岩界面的剪切力学性能进行研究,得出变量:纤维含量 P,界面粗糙度 R 和界面的剪切强度指标间的关系如表 3 所示:

表3 界面的剪切强度指标总结

2.1应力应变曲线分析

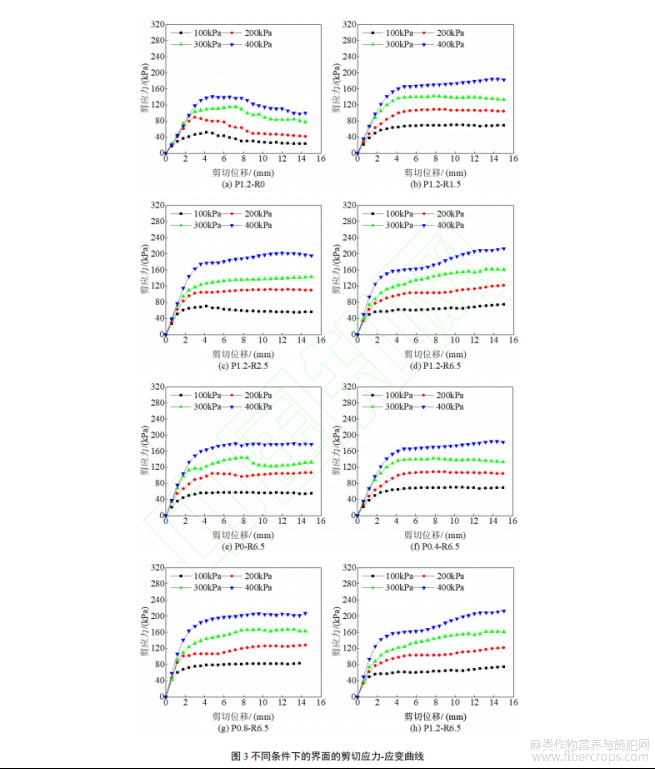

分别选取定纤维掺量 P=1.2%,定界面粗糙度 R=6.5 mm 两种条件下的界面应力应变曲线如图 3 所示。图 3a-图 3d 是剑麻纤维掺量 P=1.2%,不同界面粗糙度条件下的应力应变曲线;图 3e-图 3h 是粗糙度 R=6.5 mm,不同纤维掺量下的应力应变曲线。

图 3 表明,在试验选用剪切方案下,R=0 mm 时,界面应力应变曲线在各级法向应力下呈现出软化特征;R≠0 mm 时,界面应力应变曲线在各级法向应力下呈现出硬化特征。

对比分析定纤维掺量下的图 3a-图 3d。可以发现相同的法向压力下,界面粗糙度 R 值越大,峰值剪应力越大。这初步说明,增加界面的粗糙度能够提高界面的剪切力学性能;对比分析定界面粗糙度下的图 3e-图 3h。可以发现纤维掺量 P<1.2%时,相同的法向压力下,纤维掺量 P 值越大,峰值剪应力越大。

在不同纤维掺量和界面粗糙度下,应力应变曲线变化情况可归纳为 3 阶段:

(1)弹性变形阶段。剪切起始阶段下,砼模块上层土体受法向应力影响,密度不断增大,以抵抗剪切形变。在此阶段,剪应力与剪切位移呈线性关系;(2)弹塑性变形阶段。随着剪切位移的增加,界面间作用与纤维强化作用的参与程度继续增加,界面间剪应力持续增大,但剪应力关于剪切位移的增长速率逐步降低;(3)破坏变形阶段。剪切位移继续增大,界面间作用与纤维强化作用逐渐发挥充分,界面处开始出现剪切破坏。R=0 mm的平坦界面缺少宏观嵌合结构,界面变形破坏易沿界面所处二维平面开展。因此随着剪切继续,界面剪应力达到峰值后开始降低,应力应变曲线呈现出软化特征;R≠0 mm 的粗糙界面为土体与砼模块耦合提供的宏观嵌合结构阻挡了土体直接沿界面发生平移破坏,并调动界面上层薄层土体参与抵抗剪切变形,在试验所采取的的高法向应力下,应力应变曲线呈现出软化特征。

2.2界面粗糙度与纤维含量影响界面剪切强度规律分析

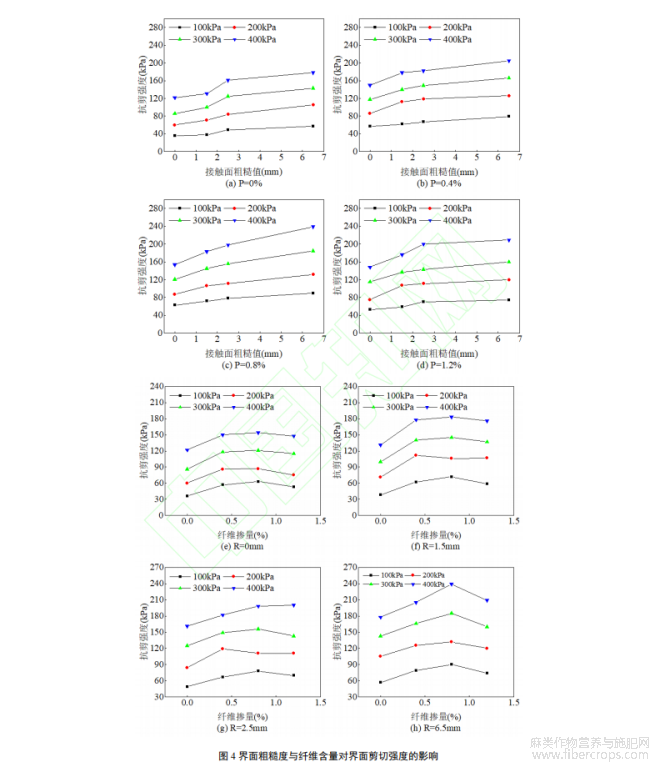

界面剪切强度受接粗糙度与剑麻纤维掺量的影响如图 4 所示。其中图 4a-图 4d 表明,增加界面的粗糙度可以提高界面的剪切强度。界面的粗糙度 R 从 0 mm 变化至 6.5 mm,界面的剪切强度提升了 21 kPa-85 kPa,提升幅度为 39%-75%;图 4e-图 4h 表明,在不同粗糙度下,当剑麻纤维掺量 P≤0.8%,提高剑麻纤维掺量可以提高界面的剪切强度,随着剑麻纤维掺量从 0%增长至 0.8%,界面的剪切强度提升了 27kPa-61kPa,提升幅度为25%-89%。当剑麻纤维掺量 P>0.8%时,剑麻纤维对界面剪切力学性能的强化效果会下降。以图 4-h 为例,纤维掺量 P=1.2%时,各级法向应力下界面的峰值剪应力分别为 74 kPa、120 kPa、160 kPa、209 kPa,小于纤维掺量 P=0.8%时的峰值剪应力 90 kPa、132 kPa、185 kPa、239 kPa。这说明当纤维掺量 P 达到 1.2%时,界面的剪切强度会降低。同时在 0.8%-1.2%区间存在一个优势掺量,可使剑麻纤维对界面峰值剪应力有最佳强化效果。

2.3界面粗糙度影响界面黏聚力与内摩擦角规律分析

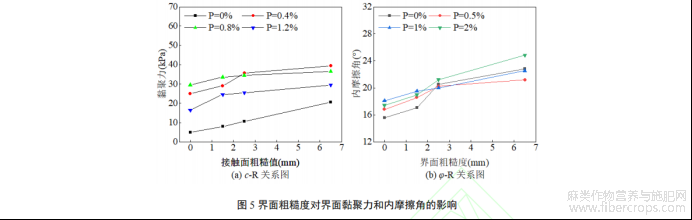

界面黏聚力与内摩擦角和界面粗糙度的关系如图 5 所示。

图 5a 为界面黏聚力与界面粗糙度 R 的关系图。图 5a 表明在不同纤维掺量条件下,提高界面的粗糙度 R 可以提高界面的黏聚力。以剑麻纤维掺量 P=0.4%为例,界面粗糙度 R 从 1.5 mm 增加到 6.5 mm,对应的黏聚力分别为 29 kPa、35.5 kPa、39.5 kPa,比 R=0 mm 界面的黏聚力分别提高了 4kPa、10.5 kPa、14.5 kPa。同时,对比P=0%未加筋土体和 P≠0%的加筋土体,黏聚力关于界面粗糙度 R 的增长关系表现出两种不同的形式。界面粗糙度提高,黏聚力随之提高。以黏聚力增量与界面粗糙度变化区间的无量纲比值为黏聚力增长速率。P=0%时,粗糙度 0-1.5 mm、1.5-2.5 mm、2.5-6.5 mm 对应的黏聚力增长速率分别为 2、2.5、2.5。这表明 P=0%时,黏聚力随界面粗糙度 R 增加呈近均匀增长趋势;P≠0%时,不同纤维掺量 P 下粗糙度 0-2.5 mm 区段对应的黏聚力增长速率分别为 4.2、2、3.6。不同纤维掺量 P 下 2.5-6.5 mm 对应的黏聚力增长速率分别为 1、0.5、1。这表明 P≠0%时,界面黏聚力关于粗糙度 R 的增长可划分为 0-2.5mm 的陡增区段和 2.5 mm-6.5 mm 区间的缓增区段。

图 5b 为界面内摩擦角与界面粗糙度 R 的关系图。图 5b 表明在纤维掺量条件下,提高界面的粗糙度 R 可以提高界面的内摩擦角。以剑麻纤维掺量 P=0.8%为例,界面粗糙度 R 从 1.5 mm 增加到 6.5 mm,对应的内摩擦角分别为 20.41°、22.05°、26.57°,比 R=0 mm 界面的内摩擦角分别提高了 3.34°、4.98°、9.50°。

粗糙界面主要通过土-砼接触面积和宏观起伏体保证界面间的剪切力学性能。粗糙界面间的黏聚力来自于 2个方面,一方面是土中水对界面上异相颗粒间的吸附力,另一方面是接触面过渡带内土体的黏聚力[8,19]。界面的内摩擦角主要来自于界面间土颗粒与混凝土骨料颗粒间的摩擦啮合作用。随着界面粗糙度 R 的增大,界面上土颗粒与砼骨料颗粒之间的接触面积增大,界面上起伏体调动上层土体抵抗剪切变形的能力也随之增强。界面间的黏聚力和内摩擦角均随着粗糙度的增大而提高。同时粗糙度 R 存在一最优质值,可使界面黏聚力达到最大。剑麻纤维强化了接触面过渡带内土体的剪切力学性能,因此粗糙度对无纤维参与的界面和有纤维参与的界面的强化表现为两种模式。加入纤维的界面黏聚力关于粗糙度 R 的增长关系上,粗糙度 R 的最优值出现在较小区间(0-2.5 mm)。

2.4纤维含量影响界面黏聚力与内摩擦角规律分析

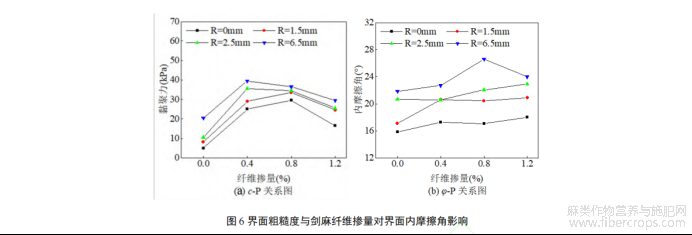

界面黏聚力,内摩擦角与剑麻纤维掺量 P 的关系如图 6 所示

图 6a 为界面黏聚力与纤维掺量 P 的关系图。图 6a 表明剑麻纤维的加入可明显影响界面的黏聚力。存在一最优掺量可使界面的黏聚力达到最大,在 P 小于最优掺量时,剑麻纤维掺量 P 增加,剑麻纤维参与界面间黏聚作用,界面间黏聚力增大。当 P 大于最优掺量时,剑麻纤维掺量 P 增加,界面间黏聚力降低。同时,图 6a 表明,不同界面粗糙度 R 下,剑麻纤维的最优掺量分布区间不同。对于 R=0 mm 和 R= 1.5 mm,剑麻纤维最优掺量在 0.8%-1.2%区间;对于 R=2.5 mm 和 R= 6.5 mm,剑麻纤维最优掺量在 0.4%-0.8%区间。

图 6b 为界面内摩擦角与剑麻纤维掺量 P 的关系图。图 6b 表明当纤维掺量 P≤0.8%时,界面内摩擦角会随着纤维掺量 P 的提高而提升,当纤维掺量达到 1.2%时,界面的内摩擦角提高幅度会降低。纤维掺量 P=1.2%时,各界面粗糙度 R 下界面的内摩擦角达到 17.07°、20.41°、22.05°、26.57°,而纤维掺量 P 提高到 1.2%时,各界面粗糙度 R 下界面的内摩擦角分别为 18°、20.86°、22.88°、23.99°。这说明提高剑麻纤维掺量可以提高界面的内摩擦角,而当掺量超过 0.8%时,纤维对内摩擦角的强化效率会发生下降。

界面间黏聚力一部分由接触面过渡带内土体的黏聚力提供,界面间内摩擦角由接触面间土颗粒与砼骨料颗粒间的啮合摩擦提供。在达到最优掺量之前,接触面过渡带内土体的剪切力学性能随着纤维掺量 P 的提高而增

大,因此界面的黏聚力随着纤维掺量 P 的增加而提高。剑麻纤维探出基材,粗糙的纤维侧表面和尖锐的纤维两端参与到界面间异相颗粒间的接触摩擦作用,能在一定程度上(2.15°-6.83°)影响界面的内摩擦角变化,但

影响程度有限。

3机理分析

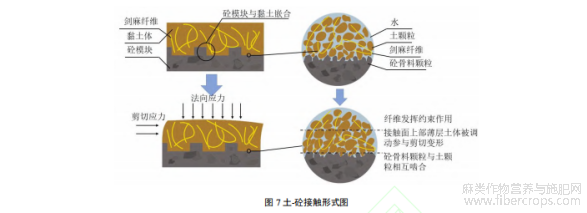

土-砼界面上下部分之间为不同介质,具有显著的各向异性。土-砼界面的剪切力学性能是界面上部土体内土颗粒黏聚摩擦、土颗粒与砼骨料颗粒挤压咬合、土体与砼模块的宏观起伏结构间接触咬合作用的统一表现(图7)。以上作用的相对变化决定土-砼界面的剪切力学性能。界面粗糙度 R 对界面剪切强度特性的影响主要体现在两方面:一定范围内增大的粗糙度 R 可以明显增大黏土基材与混凝土模块之间的接触面积,这提高了黏土颗粒与混凝土微骨料颗粒之间的接触耦合机会;接触面粗糙起伏程度的增大为土-岩耦合提供了明显的宏观嵌合结构。具有明显粗糙形态的接触面的剪切变形破坏不仅局限于在界面上,同时可能会发生在界面上层一定厚度的土体之中。且上层土体受影响范围和程度与接触面的宏观粗糙程度密切相关。

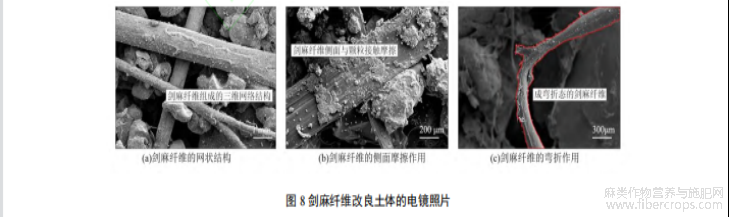

图 8 为纤维与黏土颗粒之间的微观接触关系图示。剑麻纤维与黏土混合后呈三维随机态分布于黏土体之间,通过一系列作用提高界面的剪切力学特征:

(1)交织作用。剑麻纤维是一种柔性纤维材料,同时具有粗糙的侧表面。将剑麻纤维充分混合于土体中后,剑麻纤维在土颗粒孔隙间相互交错接触,不同纤维之间搭接交织,在纤维交织点上纤维的粗糙侧表面发挥摩阻作用,使得纤维在土体内相互形成三维网络结构(图 8a)。加筋后的土体在横向剪切作用下发生剪切变形时,纤维相互交织形成的网络结构能协助抵抗土体的剪切形变。但是如果纤维的掺量过多,在混入土体过程中就会出现纤维在粗糙侧表面摩擦作用下相互团聚的现象,纤维团聚体会在土体间形成软弱部位,从而显著降低土体的剪切力学性能。

(2)扩散作用。剑麻纤维均匀地分布于土颗粒孔隙中,相邻地纤维间存在许多接触点(图 8b),加筋土在外荷载作用下发生变形时,只要一个接触点受力后发生相对错动,其他相邻的接触点便会阻碍土颗粒位移错动

的发展,形成了单根纤维发生错动,其它交错的纤维也有受力分担,且这种受力分担通过交织点持续扩散传递,最终形成“牵一发而动全身”共同抑制土体的变形,以致提高了加筋土体的强度。

(3)固定作用。在合适掺量下,剑麻纤维均匀分布于土体之中,在土颗粒孔隙交织起较为完整的三维网络结构。同时剑麻作为一种柔性材料,可以在土颗粒空隙之间实现弯曲转折(图 8c),固定黏土的团聚土颗粒,

达到纤维与土颗粒之间的互锁。在剪切荷载作用下,纤维与土颗粒之间的互锁作用对土体的剪切变形起到限制作用。

4结论

采用预制砼模块作为岩面相似材料,对剑麻纤维复合客土基材界面的剪切力学性能进行室内试验。通过一系列改进型直剪试验,对不同界面粗糙度和剑麻纤维掺量条件下的土-岩界面剪切力学性能变化规律进行对比研究,同时结合 SEM 试验分析揭示剑麻纤维的微观改良机理,得出结论如下:

(1)掺入剑麻纤维和增加界面粗糙度可以提高土-砼界面的剪切力学性能。掺量为 0.4%、0.8%、1.2%的界面剪切强度均高于素土基材的土-砼界面;随着界面粗糙度 R 从 0 mm 增加到 6.5 mm,界面剪切强度不断增加。纤维存在优势掺量,使界面剪切强度达到最大。

(2)粗糙界面主要通过提供土砼接触面积和宏观起伏体保证界面间的剪切力学性能。界面的黏聚力与内摩擦角随粗糙度 R 的提高而增大。界面黏聚力关于粗糙度 R 的增长关系中存在一最优粗糙度 R 使界面黏聚作用达到最佳效果。剑麻纤维的掺入使粗糙度 R 的最优值出现在较小区间(0-2.5 mm)

(3)剑麻纤维主要通过固定作用,扩散作用和交织作用强化界面过渡带间土体的力学性能以强化界面的剪切力学性能。剑麻纤维掺入可提高影响界面黏聚力,存在一最优掺量使剑麻对界面黏聚力的强化效果达到最大。

不同界面粗糙度 R 下,剑麻纤维的最优掺量分布区间不同。对于 R=0 mm 和 R= 1.5 mm,剑麻纤维最优掺量在0.8-1.2%区间;对于 R=2.5 mm 和 R= 6.5 mm,剑麻纤维最优掺量在 0.4-0.8%区间。

参考文献

[1] 洪勇,邵珠山,石广斌,等.基于三维极限分析法的 GIM 和 SRM 边坡安全系数计算结果对比[J].河海大学学报(自然科学版),2022,50(4):112-120.

[2] 王盛年,石崇,陈鸿杰,黄玮.江坪河水电站高陡边坡落石运动分析及防护措施[J].河海大学学报(自然科学版),2012,40(02):162-167.

[3] 夏增选,李萍,曹博,等.边坡可靠度的 Bayes 估计及后验稳健性[J].河海大学学报(自然科学版),2020,48(3):238-244.

[4] 张俊云,周德培,李绍才.岩石边坡生态护坡研究简介[J].水土保持通报,2000(04):36-38.DOI:10.13961/j.cnki.stbctb.2000.04.010.

[5] 许文年,叶建军,周明涛, 等.植被混凝土护坡绿化技术若干问题探讨[J].水利水电技术,2004(10):50-52.

[6] 柳超,贺琳,杨大鹏,等.不同类型生态护坡的综合评价——以青岛市大沽河为例[J].水资源保护,2017,33(1):90-94.

[7] 杨烜宇,王闫超,陈辉,张必昌.模拟不同形态土-岩界面的直剪试验[J].科学技术与工程,2020,20(05):2030-2036.

[8] 丁瑜,杨奇,夏振尧,许文年.生态护坡基材土-岩接触面原位剪切试验研究[J].岩土力学,2015,36(S2):383-388.DOI:10.16285/j.rsm.2015.S2.053.

[9] J. G. Potyondy. Skin Friction between Various Soils and Construction Materials[J]. Géotechnique, 1961, 11(4) : 339-353.

[10] Clough G W,Duncan J M. Finite element analysis ofretaining wall behavior[J].Journal of Soil Mechanicsand Foundations Division,ASCE,1971,97 (12) :1657-1672

[11] 殷宗泽,朱泓,许国华.土与结构材料接触面的变形及其数学模拟[J].岩土工程学报,1994(03):14-22.

[12] 高俊合,于海学,赵维炳.土与混凝土接触面特性的大型单剪试验研究及数值模拟[J].土木工程学报,2000(04):42-46.DOI:10.15951/j.tmgcxb.2000.04.009.

[13] 刘宝生,唐朝生,李建,王德银,朱昆,唐伟.纤维加筋土工程性质研究进展[J].工程地质学报,2013,21(04):540-547.

[14] 王德银,唐朝生,李建,刘宝生,唐伟,朱昆.纤维加筋非饱和黏性土的剪切强度特性[J].岩土工程学报,2013,35(10):1933-1940.

[15] 余伟. 纤维改性膨胀土工程性质的试验研究[D].合肥工业大学,2014.

[16] 刘鹭.冻融作用下秸秆纤维加筋土力学特性研究[J].岩土工程技术,2022,36(03):243-247.

[17] 唐皓,李华华,刘驰洋,吴冠男,段钊.棕榈加筋黄土剪切强度特性及细观结构[J].科学技术与工程,2020,20(19):7832-7837.

[18] 樊科伟,严俊,刘苓杰,裴秋阳,邹维列.木质素纤维改性季冻区膨胀土强度特性与微观结构研究[J].中南大学学报(自然科学版),2022,53(01):326-334.

[19] 卢廷浩,王伟,王晓妮.土与结构接触界面改进直剪试验研究[J].沈阳建筑大学学报(自然科学版),2006(01):82-85+99.

[20] Zhang Qi et al. Mechanical behavior and constitutive relation of the interface between warm frozen silt and cemented soil[J]. Transportation Geotechnics, 2021, : 100624-.

[21] 何美香,王恩过.剑麻纤维化学脱胶技术的探讨[J].湛江师范学院学报,2011,32(06):115-118.

[22] Vela Silveira Mariana and Ferreira José Wilson dos Santos and Casagrande Michéle Dal Toé. Effect of Surface Treatment on Natural Aging and Mechanical Behavior of Sisal Fiber–Reinforced Sand Composite[J]. Journal of Materials in Civil Engineering, 2022, 34(6)

[23] Thomas Biju C. and Jose Y. Stalin. A study on characteristics of sisal fiber and its performance in fiber reinforced concrete[J]. Materials Today: Proceedings, 2022, 51(P1) : 1238-1242.

[24] Bing Wang et al. Mechanical, Biodegradation and Morphological Properties of Sisal Fiber Reinforced Poly(Lactic Acid) Biocomposites[J]. Journal of Macromolecular Science, Part B, 2019, 58(2) : 275-289

文章摘自:梅红,李明阳,刘瑾,马柯,卢洪宁,张晨阳,黄庭伟,张继周.剑麻纤维复合基材土岩界面剪切性能试验[J/OL].河海大学学报(自然科学版):1-12[2022-12-02].http://kns.cnki.net/kcms/detail/32.1117.TV.20221122.1629.002.html