摘 要:为解决传统化学脱胶污染大、损伤纤维等弊端以及生物脱胶成本高、耗时长等问题,使用高沸点醇类有机溶剂对大麻麻皮进行脱胶处理,提高脱胶选择性,确保反应安全环保;同时针对脱胶后大麻纤维残胶率及物理力学性能不足的问题,引入碱性钠盐助剂辅助脱胶。研究了4种不同醇类(乙二醇、1,2-丙二醇、丙三醇和1,4-丁二醇)和3种不同碱性钠盐助剂(碳酸钠、碳酸氢钠及硅酸钠)对大麻麻皮脱胶效果的影响,对脱胶后纤维的各项性能进行了对比。结果表明:经乙二醇脱胶的大麻纤维性能在4种醇类中最好,木质素去除效果最佳,纤维残胶率为8断裂强度偏低,为3种碱性钠盐助剂中,碳酸钠辅助乙二醇脱胶的大麻纤维残胶率为7断裂强度为4符合大麻精麻的国家标准。

关键词:大麻;脱胶;乙二醇;碳酸钠;有机溶剂

大麻纺织品具有优越的吸湿透湿、抗菌抑菌和抗紫外线性能,高值化利用潜力巨大[1-3]。大麻单纤维长度较短、整齐度较差,难以纺成纱线,目前纺纱生产中一般采用数根纤维复合而成的工艺纤维(80mm左右)[4-6]。符合纺纱要求的大麻工艺纤维一般要求残胶率在12%以下,断裂强度在4cN/dtex以上,其中大麻纤维残胶率不宜过低,过度去除单纤维间的胶质(包括半纤维素、木质素、果胶等)将导致大麻分散为单纤维,无法满足纺纱的要求[7]。由此可见,大麻脱胶工艺直接决定大麻工艺纤维的质量。

目前大麻的脱胶工艺可分为化学法、物理法、生物法和联合法脱胶[8]。化学法工艺成熟,但强酸强碱投入量大,废水排放污染大,且酸碱对纤维素有破坏作用,影响纤维的力学性能[9-10]。生物法脱胶条件温和,环境友好度高,但培养酶及微生物的条件要求高,脱胶时间长,效率低,纤维品质不稳定[11]。物理法包括超声波法、蒸汽爆破法等,几乎无污染,但脱胶效果差,一般作为预处理和其他脱胶方法联合使用[12]。

为解决上述问题,本文采用高沸点醇类有机溶剂进行大麻脱胶。目前醇类有机溶剂主要在制浆造纸业广泛应用,在麻类脱胶工艺中应用较少。Qu等[13]使用乙二醇-乙酸对苎麻进行脱胶处理,有效去除了苎麻纤维中的半纤维素和木质素,脱胶后的苎麻纤维可达到纺纱要求。醇类有机溶剂对纤维中半纤维素和木质素具有高选择性。在高沸醇的作用下,半纤维素聚木糖分子链上的氧原子和乙酰基间的化学键断裂,降解成乙酸和糠醛;木质素与半纤维素分子间的芳基醚健断裂,乙酸可避免木质素重新凝聚。高沸醇在高温煮练过程中不易挥发,减少溶剂损失,降低生产成本;同时避免产生有毒气体,保证生产过程安全性。脱胶后的有机溶剂废液可进行蒸馏回收,减少化学试剂排放,提高溶剂利用率[14]。基于以上特点,本文采用乙二醇、1,2-丙二醇、丙三醇和1,4-丁二醇进行大麻脱胶实验,并对其脱胶效果进行探究和分析。

大麻纤维中的半纤维素、木质素、果胶等成分形成复杂的胶质聚集体[9],其中胶质大分子排列紧密的部位醇溶剂难以渗透,阻碍脱胶反应的进行。本文引入脱胶助剂辅助有机溶剂降解胶质,提高脱胶效率。纤维素易被酸水解,木质素对酸的耐受度高[15],酸性助剂不予考虑。半纤维素、果胶和木质素均易与碱反应,而纤维素对碱的耐受高,碱性助剂是合理的选择。为降低脱胶工艺的污染,避免使用强碱和含硫、磷元素的试剂,本文实验采用碳酸钠、碳酸氢钠和硅酸钠作为脱胶助剂,辅助有机溶剂对大麻进行脱胶,并对其脱胶效果进行探究和分析。

1实验部分

1.1实验材料

大麻麻皮(安徽六安),乙二醇(分析纯,国药集团化学试剂有限公司),1,2-丙二醇(分析纯,上海泰坦化学有限公司),丙三醇、1,4-丁二醇、氢氧化钠、九水硅酸钠(分析纯,国药集团化学试剂有限公司),无水碳酸钠(分析纯,上海凌峰化学试剂有限公司),碳酸氢钠(化学纯,国药集团化学试剂有限公司)。

1.2实验仪器

高温高压反应釜以及温度控制数据采集系统(西安太康生物科技仪器有限公司),DHG-P240A型电热鼓风烘箱(上海一恒科学仪器有限公司),CT-946A/B/A/C型控温电热板(华伦电子有限公司),XQ-1C型纤维强伸度仪(上海新纤仪公司),JN-B型扭力天平(上海良平仪器仪表有限公司),Y1171B型20mm纤维切断器(常州市第二纺织机械厂)。

1.3大麻有机溶剂脱胶工艺

称取40g大麻麻皮原料放入反应釜中,分别加入400mL醇类有机溶剂(乙二醇1,2-丙二醇、丙三醇和1,4-丁二醇),浴比为1∶10。后续助剂探索实验中,脱胶助剂(碳酸钠、碳酸氢钠和硅酸钠)须均匀分散在溶剂中后加入釜中。设置温控程序,反应釜内温度升至180℃,保温60min。待反应釜降温后取出大麻进行水洗20min,洗去残余胶质和杂质,烘干3h后待用。

1.4测试方法

1.4.1残胶率和成分测试

按照GB/T18147.2大麻纤维试验方法第2部分:残胶率试验方法》测试脱胶前后大麻纤维的残胶率。

按照GB/T5889—1986《苎麻化学成分定量分析方法》对大麻纤维进行成分分析。每个试样测试3次,取平均值。

1.4.2线密度测试

按照GB/T18147.4大麻纤维测试方法第4部分:细度试验方法》测定大麻纤维的线密度。将样品放置于温度为20℃、相对湿度为65%的恒温恒湿室中平衡48h以上。利用切断称量法测试处理后大麻纤维的线密度,将纤维用钢梳梳理整齐平行,在纤维切断器(刀口宽度为20mm)上切断,在扭力天平上称取束纤维的质量,并计算大麻纤维的线密度:

![]()

式中:D为大麻纤维的线密度,dtex;m为束纤维质量,g;n为束纤维中工艺纤维根数。

1.4.3断裂强度测试

按照GB/T18147.5—2015《大麻纤维测试方法第5部分:断裂强度试验方法》测定大麻纤维的断裂强度。将样品放置于温度为20℃、相对湿度为65%的恒温恒湿室中平衡48h以上。使用纤维强伸度仪进行拉伸测试。最大量程设定为100cN,预加张力设定为0.2cN,夹持距离设定为20mm,拉伸速度设定为20mm/min。

1.4.4表面形貌观察

采用扫描电子显微镜(SEM)观察大麻纤维的表面形貌。测试条件为:相对湿度65%,温度20℃,加速电压15kV,纤维样品在测试前需要进行镀金处理。

1.4.5结晶度测试

采用X射线衍射(XRD)仪测试大麻纤维的结晶度。将制成粉末的样品安放在玻璃样品架上,在稳定条件下进行分析。铜靶的加速电压为40kV,加速电流为200mA,扫描速度为2(°)/min,2θ范围为5°~60°。

2结果与讨论

2.1不同醇类对大麻脱胶的影响

采用乙二醇、1,2-丙二醇、丙三醇、1,4-丁二醇对大麻麻皮进行脱胶处理,考察不同醇类对大麻脱胶效果的影响

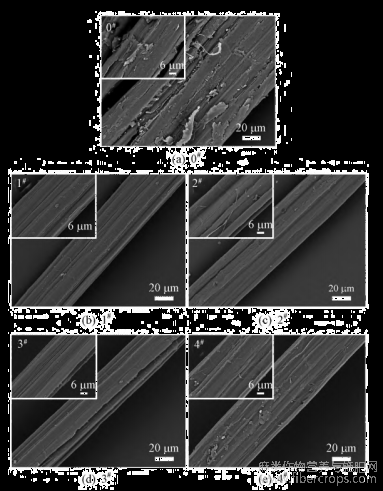

2.1.1大麻纤。维表面形貌分析

原麻以及经不同醇类溶剂脱胶的大麻纤维表面形貌照片如图1所示。可看出,脱胶前的大麻原麻纤维(0#)表面存在大量胶质,外观粗糙,单纤维间通过半纤维素、木质素、果胶等胶质互相黏结,呈束纤维状态。经乙二醇、1,2-丙二醇、丙三醇、1,4-丁二醇脱胶后的大麻纤维(1#~4#)表面有少量残留胶质,外观较光滑平整,大部分非纤维素成分溶于有机溶剂中,纤维束分散,呈工艺纤维状态。其中,经1,2-丙二醇脱胶处理的大麻纤维(2#)和1,4-丁二醇脱胶处理的大麻纤维(4#)表面胶质残留较其余2种醇类脱胶的纤维略多。

图1 经不同醇脱胶处理前后的大麻纤维表面形貌SEM照片

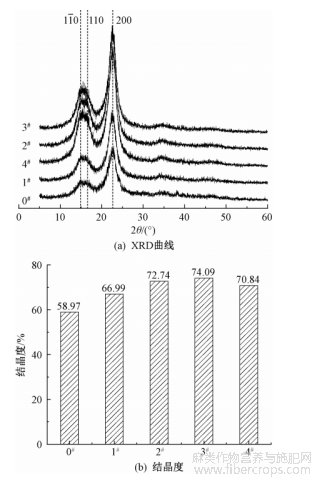

2.1.2大麻纤维结晶度分析

图2示出原麻及不同醇类脱胶处理后大麻纤维XRD曲线和结晶度。由XRD图谱可见,经有机溶剂脱胶的大麻纤维曲线与原麻曲线形状相似,5条曲线均存在3个吸收峰,分别对应纤维素Ⅰ结构中的110?110及200晶面族[16],此时2θ衍射角为14.8°?16.8°以及22.8°这说明醇类有机溶剂脱胶工艺不会影响纤维素的结构。对比5条XRD曲线的图谱强度发现,脱胶大麻纤维素吸收峰强度均高于原麻。对照图2(b)可知,其结晶度均提升13.6%~25.6%,表明经脱胶处理纤维中的非纤维素成分受醇类溶剂的氧化降解作用,大量非晶结构被脱除,纤维中纤维素比例大幅提高,纤维整体的结晶度也有所提高。

图2 经不同醇脱胶处理的大麻纤维的XRD曲线和结晶度

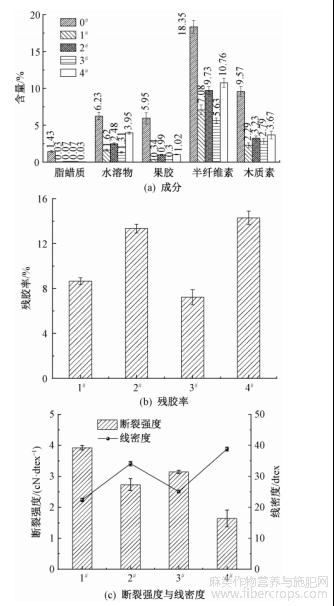

2.1.3大麻纤维化学成分与强度及线密度分析

图3示出大麻纤维脱胶后的化学成分以及断裂强度和线密度。由图3(a)可知,经乙二醇、1,2-丙二醇、丙三醇、1,4-丁二醇脱胶的大麻纤维(1#~4#)中胶质成分得到有效去除,与原麻(0#)相比,纤维中的半纤维素、木质素、果胶等含量显著降低。由图3(b)可知,不同醇素脱胶后大麻纤维残胶率分别为8.67%、13.34%、7.23%和14.30%。综合分析大麻纤维的化学成分和残胶率可得,4种醇类对大麻麻皮均可进行有效脱胶。其中,乙二醇(1#)和丙三醇(3#)的脱胶效果总体优于1,2-丙二醇(2#)和1,4-丁二醇(4#)脱胶,对半纤维素、木质素、果胶和水溶物具有更好的降解效果,尤其对难以脱难以脱除的木质素去除率达到了70%以上。

大麻单纤维长度过短,无法满足纺纱生产的纤维长度要求,在脱胶时不能进行全分离脱胶,需要保留一定胶质,使得数根单纤维黏结成工艺纤维以满足纺纱要求。因此,评价脱胶大麻纤维需要综合分析纤维的化学性能和物理力学性能(线密度和断裂强度)。

如图3(c)所示:经乙二醇、1,2-丙二醇、丙三醇、1,4-丁二醇脱胶的大麻纤维(1#~4#)断裂强度分别为3.92、2.73、3.14、1.64cN/dtex;线密度分别为22.39、34.09、25.09、38.82dtex。其中乙二醇脱胶的大麻纤维(1#)和丙三醇脱胶的大麻纤维(3#)物理力学性能均优于其余2种醇类,符合化学性能指标的分析结果。1,4-丁二醇脱胶后大麻纤维(4#)偏粗、残胶率偏高,而断裂强度仅为1.64cN/dtex,表明1,4-丁二醇在降解胶质的同时对纤维素造成损伤,严重影响纤维的力学性能。

根据GB/T18146.1—2000《大麻纤维第1部分:大麻精麻》可知,用于工业纺纱的大麻工艺纤维其残胶率不超过12.0%,断裂强度不低于4.0cN/dtex。综合分析4种醇类脱胶后大麻纤维化学性能和物理力学性能可知,乙二醇对胶质成分具有更高选择性,胶质去除效果显著,对纤维的物理力学性能损伤较小,是理想的脱胶溶剂。经乙二醇脱胶的大麻纤维物理力学性能仍不完全满足国家标准,因此选取脱胶助剂对有机溶剂脱胶工艺进行优化,探究不同助剂对脱胶效果的影响,提升脱胶纤维的力学性能。

图3 不同醇类脱胶对大麻纤维化学成分、残胶率、断裂强度及线密度的影响

2.2不同助剂对大麻乙二醇脱胶的影响

选取乙二醇作为溶剂,采用3种碱性钠盐助剂:碳酸钠、碳酸氢钠及硅酸钠辅助进行大麻麻皮脱胶,考察不同助剂对大麻乙二醇脱胶效果的影响。

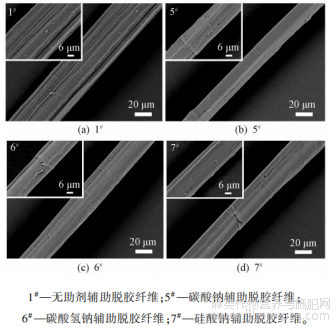

2.2.1对大麻纤维表面形貌的影响

添加不同助剂脱胶前后的大麻纤维表面形貌SEM照片如图4所示。可看出,未添加助剂的乙二醇脱胶大麻纤维(1#)表面仍残留少量胶质。助剂的加入使得大麻纤维(5#~7#)表面残留的非纤维素成分有所减少,纤维分散度提高,表明助剂有助于去除纤维间的胶质、提高纤维劈裂程度,对大麻乙二醇脱胶有促进效果。

图4 不同助剂辅助大麻乙二醇脱胶纤维表面形貌照片

2.2.2对大麻纤维残胶率与物理力学性能的影响

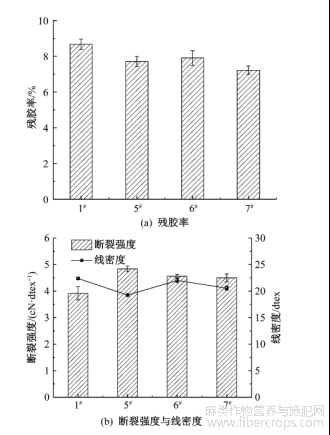

分析图5大麻纤维的残胶率、断裂强度及线密度。由图5(a)可知,无助剂情况下乙二醇脱胶纤维(1#)残胶率为8.67%,加入助剂碳酸钠、碳酸氢钠及硅酸钠后,脱胶纤维(5#~7#)残胶率分别为7.71%、7.91%和7.22%。可见,加入助剂使得大麻纤维的残胶率降低了8.8%~16.7%,表明碱性钠盐助剂有助于降解胶质,碳酸钠、碳酸氢钠及硅酸钠对乙二醇大麻脱胶均有促进作用。该结果与扫描电子显微镜观察结果相吻合。

如图5(b)所示,无助剂的大麻乙二醇脱胶纤维(1#)断裂强度为3.92cN/dtex,线密度为22.39dtex,助剂碳酸钠、碳酸氢钠及硅酸钠辅助乙二醇脱胶的大麻纤维(5#~7#)断裂强度分别为4.84、4.56、4.50cN/dtex,线密度分别为19.25、22.01、20.56dtex。分析图5数据可得,3种助剂的加入使得脱胶大麻纤维的线密度降低,断裂强度增加,符合GB/T18146.1—2000《大麻纤维第1部分:大麻精麻》中大麻工艺纤维断裂强度不低于4.0cN/dtex的要求。Na+能够更快地进入纤维间隙,与胶质发生反应,将其转化为可溶性钠盐溶解于醇溶剂中[15],因此,在助剂的辅助下,脱胶溶剂的渗透性提高,胶质加快溶解,反应效率提高。同时,大麻纤维束分散度提高,工艺纤维线密度的适度降低可有效减少导致纤维断裂的弱节,提高纤维的整体强度。其中,助剂碳酸钠辅助乙二醇脱胶的大麻纤维性能最优,强度较未添加助剂时提高了23.5%,线密度降低了14.0%,是理想的脱胶助剂。

图5 不同助剂对大麻乙二醇脱胶纤维残胶率、断裂强度及线密度的影响

3结论

本文以大麻麻皮为原料,首先采用4种不同醇类有机溶剂(乙二醇、1,2-丙二醇、丙三醇、1,4-丁二醇)分别对大麻进行脱胶处理,探究了不同溶剂对脱胶效果的影响,选取脱胶效果最佳的醇作为脱胶溶剂。在此基础上采用3种不同脱胶助剂(碳酸钠、碳酸氢钠、硅酸钠)分别辅助进行大麻脱胶实验,探究不同助剂辅助对脱胶效果的影响,选取效果最佳的助剂,得到如下结论。

1)4种醇类有机溶剂(乙二醇、1,2-丙二醇、丙三醇、1,4-丁二醇)对大麻纤维均可进行有效脱胶,纤维中的半纤维素、木质素和果胶被大量去除,纤维结晶度有所提升。其中,将乙二醇作为溶剂的脱胶效果最佳,木质素去除效果最好,脱胶纤维残胶率为8.67%,断裂强度为3.92cN/dtex,线密度为22.39dtex。脱胶后的纤维残胶率达到国家标准,但断裂强度还需要进一步提升。

2)3种脱胶助剂(碳酸钠、碳酸氢钠、硅酸钠)对大麻乙二醇脱胶均有促进作用,纤维残胶率下降,线密度降低,断裂强度提高,且纤维的各项性能均达到国家标准。其中助剂碳酸钠辅助乙二醇脱胶的效果最佳,大麻劈裂程度提高,强度较未添加助剂时提高了23.5%,线密度降低了14.0%,是理想的大麻乙二醇脱胶助剂。

参考文献

[1]徐迪.大麻混纺纱及其织物性能研究[D].上海:东华大学,2020:1-2.XU Di.Hemp blended yarn and its fabric proper-ties[D].Shanghai:Donghua University,2020:1-2.

[2]毕学荣,张伟,余崇文,等.韧皮纤维的耐V性[J].纤维素,2019,26(10):6061-6071。

[3]徐绚绚,巩继贤,张健飞,等.罗布麻抑菌物质及其作用机制的研究进展[J]。纺织学报,2020,41(9):149-154.徐轩轩,龚继贤,张剑飞,等.罗布麻抗菌物质及其抗菌机理的研究进展[J]。纺织研究杂志,2020,41(9):149-154。

[4]刘雪强,刘阳,粟建光,等.中国汉麻综合利用技术与产业化进展[J].中国麻业科学,2019,41(6):283-288.LIU Xueqiang,LIU Yang,SU Jianguang,et al.Progress in comprehensive utilization technology and industrialization of hemp in China[J].Plant Fiber Sciences in China,2019,41(6):283-288.

[5]范皖月,李自豪,李端鑫,等.棉型大麻纤维的精细化研究现状[J].黑龙江纺织,2021(1):4-7.FAN Wanyue,LI Zihao,LI Duanxin,et al.Present situation of fine research on hemp fiber of cotton type[J].Heilongjiang Textile,2021(1):4-7.

[6]高洁,韩雪,任淑华,等.废碱循环复煮工艺对大麻落麻纤维性能的影响[J].毛纺科技,2021,49(8):38-41.GAO Jie,HAN Xue,REN Shuhua,et al.Influence of waste alkali in recycling reboiling process on the properties of hemp noil[J].Wool Textile Journal,2021,49 (8):38-41.

[7]刘柳.精细化大麻纤维的制备及高支大麻/棉混纺纱的加工技术研究[D].上海:东华大学,2018:2-4.LIU Liu.Investigation on refinement of hemp fibers and high-count hemp/cotton blended spinning technolo-gy[D].Shanghai:Donghua University,2018:2-4.

[8]张远明,宋岩,姜伟,等。红麻脱胶新工艺[J]。纺织研究杂志,2019,89(7):1258-1266。

[9]郑振荣,智伟,邢江元,等.大麻纤维草酸铵-酶联合脱胶工艺[J]。纺织学报,2019,40(11):88-93.郑振荣,赵伟,邢江源,等.草酸铵酶联合大麻纤维脱胶工艺[J]。纺织研究杂志,2019,40(11):88-93。

[10]刘芳,马颜雪,陈小光,等.苎麻纤维厌氧生物脱胶系统工艺性能研究[J]。纺织学报,2020,41(11):89-94.刘芳,马艳雪,陈晓光,等.苎麻纤维厌氧生物脱胶系统工艺性能研究[J]。纺织研究杂志,2020,41(11):89-94。

[11]李平,舒特,王华,等。苎麻生纤维形态特征和多糖分布的视觉分析及其对脱胶的影响[J].纤维素,2020(39):1-16。

[12]全琼瑛.大麻脱胶机理与脱胶方法的优化[J]。中国纤检,2013(1):87-88.全琼英。大麻脱胶机理及优化方法[J]。中国纤维检验,2013(1):87-88。

[13]曲永帅,尹伟伦,张瑞云,等.有机溶剂脱胶苎麻纤维素纤维的分离与表征[J].纤维素,2020,27(3):1225-1237。

[14]阚玉娜,陈冰炜,翟胜丞等.有机溶剂自催化和协同预处理促进木质纤维原料酶解研究进展[J].生物质化学工程,2020,54(6):74-82.KAN Yuna,CHEN Bingwei,ZHAI Shengcheng,et al.Progress in organic solvent autocatalytic and synergistic pretreatment to promote the enzymatic hydrolysis of lignocellulosic materials[J].Biomass Chemical Engineering,2020,54(6):74-82.

[15]付书玉.黄麻纤维精细化改性研究[D]。上海:东华大学,2007:11-15.傅书玉。黄麻纤维的精制改性研究[D]。上海:东华大学,2007:11-15。

[16]曲永帅,赵树元,石兆和,等.高沸点醇自催化苎麻纤维高效有机溶剂脱胶:溶剂评价研究[J].纤维素,2020,27:15。

文章摘自:施朝禾,秦智慧,赵树元,刘柳,张瑞云,程隆棣.不同醇及助剂对大麻有机溶剂脱胶效果的影响[J].纺织学报,2022,43(10):77-82.DOI:10.13475/j.fzxb.20210801406.