摘 要:一种工业大麻花叶超临界萃取前预处理方法,它属于植物提取领域,具体涉及一种工业大麻花叶的预处理方法。本发明的目的是要解决现有粉碎后工业大麻花叶直接进行超临界萃取存在花叶堆密度比较小,导致萃取量不多,影响了萃取效率,且堆积不均匀,易在局部产生粉尘堆积,影响萃取效果的问题。预处理方法:一、混合,得到混合原料;二、制粒,得到湿球团;三、烘干,得到工业大麻花叶预制球团。优点:一、单位堆密度增加30~50%,堆积稳定,能保证二氧化碳气体稳定均匀的在物质间流动。二、具有一定的耐压性,不易破碎。产生的细小粉尘少,萃取时,不易在局部产生粉尘堆积。本发明主要用于工业大麻花叶预处理,便于超临界萃取大麻二酚。

技术要点

1.一种工业大麻花叶超临界萃取前预处理方法,其特征在于它是按以下步骤完成的:

(1)混合:先将工业大麻花叶进行粉碎,得到粉碎后工业大麻花叶,然后粉碎后工业大麻花叶中加入质量分数为10%~20%的乙醇,混匀后得到混合原料;所述粉碎后工业大麻花叶与质量分数为10%~20%的乙醇的质量比为20:1~2;

(2)制粒:将混合原料使用造球机制成球团,得到湿球团;

(3)烘干:在温度为60~80℃下将湿球团烘干至含水率低于8%为止,得到工业大麻花叶预制球团。

2.根据权利要求1所述的一种工业大麻花叶超临界萃取前预处理方法,其特征在于步骤一中所述工业大麻花叶的含水率为8%~12%。

3.根据权利要求1所述的一种工业大麻花叶超临界萃取前预处理方法,其特征在于步骤一中所述粉碎后工业大麻花叶的粒度为10目~20目。

4.根据权利要求1所述的一种工业大麻花叶超临界萃取前预处理方法,其特征在于步骤二中所述湿球团的直径1.5mm~2.5mm。

5.根据权利要求1所述的一种工业大麻花叶超临界萃取前预处理方法,其特征在于步骤二中所述造球机为圆盘造球机。

6.根据权利要求1所述的一种工业大麻花叶超临界萃取前预处理方法,其特征在于步骤三中在温度为60~80℃下将湿球团烘干至含水率低于8%,且无乙醇味道为止,得到工业大麻花叶预制球团。

技术领域

本发明属于植物提取领域,具体涉及一种工业大麻花叶的预处理方法。

背景技术

工业大麻是指四氢大麻酚含量低于0.3%的大麻,而工业大麻中非成瘾性成分大麻二酚(cannabidiol,CBD)具有抗炎、杀菌、镇痛、抗焦虑、抗精神病、抗氧化、改善学习记忆、神经保护和减少肠蠕动等作用,可用于治疗多发性动脉硬化与帕金森病、预防心肌梗死、阻断乳腺癌转移、抑制神经胶质瘤细胞转移和抑制性激素分泌等,也可用于治疗青光眼、截瘫与多发性硬化症病人的痉挛状态及运动障碍、癌痛、神经痛、偏头痛、癫痫等作用。因此,大力开发和利用工业大麻提取大麻二酚是一项利国利民和保护自然生态环境的绿色工程,其多样化制品具有广阔的国际市场。现有工业大麻花叶提取大麻二酚的主要方法是超临界萃取法,超临界萃取法环保,且高效。具体方法是将工业大麻花叶粉碎到一定目数后通过超临界萃取设备提取大麻二酚;采用粉碎后工业大麻花叶直接进行超临界萃取存在花叶堆密度比较小,导致每一次萃取釜中的花叶萃取量不多,影响了萃取效率,且堆积不均匀,易在局部产生粉尘堆积,而影响萃取效果。

发明内容

本发明的目的是要解决现有粉碎后工业大麻花叶直接进行超临界萃取存在花叶堆密度比较小,导致萃取量不多,影响了萃取效率,且堆积不均匀,易在局部产生粉尘堆积,影响萃取效果的问题;而提供一种工业大麻花叶超临界萃取前预处理方法。

一种工业大麻花叶超临界萃取前预处理方法,具体是按以下步骤完成的:

一、混合:先将工业大麻花叶进行粉碎,得到粉碎后工业大麻花叶,然后粉碎后工业大麻花叶中加入质量分数为10%~20%的乙醇,混匀后得到混合原料;所述粉碎后工业大麻花叶与质量分数为10%~20%的乙醇的质量比为20:1~2;

二、制粒:将混合原料使用造球机制成球团,得到湿球团;

三、烘干:在温度为60~80℃下将湿球团烘干至含水率低于8%为止,得到工业大麻花叶预制球团。

本发明优点:一、本发明制备的工业大麻花叶预制球团,比较普通工业大麻花叶粉碎物,单位堆密度增加30~50%,堆积稳定,萃取过程中,不影响萃取时间,萃取收率。并且由于堆积稳定,能保证二氧化碳气体稳定均匀的在物质间流动,保证了整体萃取效果。二、本发明制备的工业大麻花叶预制球团具有一定的耐压性,不易破碎。产生的细小粉尘少,萃取时,不易在局部产生粉尘堆积。

具体实施方式

具体实施方式一:本实施方式是一种工业大麻花叶超临界萃取前预处理方法,具体是按以下步骤完成的:

一.混合:先将工业大麻花叶进行粉碎,得到粉碎后工业大麻花叶,然后粉碎后工业大麻花叶中加入质量分数为10%~20%的乙醇,混匀后得到混合原料;所述粉碎后工业大麻花叶与质量分数为10%~20%的乙醇的质量比为20:1~2;

二、制粒:将混合原料使用造球机制成球团,得到湿球团;

三、烘干:在温度为60~80℃下将湿球团烘干至含水率低于8%为止,得到工业大麻花叶预制球团。

本实施方式采用质量分数为10%~20%的乙醇作为粘合剂,质量分数为10%~20%的乙醇中的水分会干扰到超临界萃取的效果,所以制粒完成后,需要烘干。

具体实施方式二:本实施方式与具体实施方式一的不同点是:步骤一中所述工业大麻花叶的含水率为8%~12%。其他与具体实施方式一相同。

具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:步骤一中所述粉碎后工业大麻花叶的粒度为10目~20目。其他与具体实施方式一或二相同。

具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:步骤二中所述湿球团的直径1mm~2mm。其他与具体实施方式一至三相同。

具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:步骤二中所述造球机为圆盘造球机。其他与具体实施方式一至四相同。

具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:步骤三中在温度为60~80℃下将湿球团烘干至含水率低于8%,且无乙醇味道为止,得到工业大麻花叶预制球团。其他与具体实施方式一至五相同。

本发明内容不仅限于上述各实施方式的内容,其中一个或几个具体实施方式的组合同样也可以实现发明的目的。

采用下述试验验证本发明效果.

实施例1:

一种工业大麻花叶超临界萃取前预处理方法,具体是按以下步骤完成的:

一、混合:先将5kg工业大麻花叶进行粉碎,得到粉碎后工业大麻花叶,然后粉碎后工业大麻花叶中加入质量分数为15%的乙醇,混匀后得到混合原料;所述粉碎后工业大麻花叶与质量分数为5%的乙醇的质量比为20:1.5;

二、制粒:将混合原料使用圆盘造球机制成直径1mm~2mm的球团,得到湿球团;

三、烘干:在温度为70℃下将湿球团烘干至含水率低于8%,且无乙醇味道为止,得到工业大麻花叶预制球团;所述工业大麻花叶预制球团的含水率为6.37%。

本实施例步骤一中所述工业大麻花叶的含水率为8.15%

本实施例步骤一中所述粉碎后工业大麻花叶的粒度为10目~20目。

对比例1:不干燥对比例:

一、混合:先将5kg工业大麻花叶进行粉碎,得到粉碎后工业大麻花叶,然后粉碎后工业大麻花叶中加入质量分数为15%的乙醇,混匀后得到混合原料;所述粉碎后工业大麻花叶与质量分数为5%的乙醇的质量比为20:1.5;

二、制粒:将混合原料使用圆盘造球机制成直径1.5mm~2.5mm的球团,得到湿球团。

本实施例步骤一中所述工业大麻花叶的含水率为12.21%。

本实施例步骤一中所述粉碎后工业大麻花叶的粒度为10目~20目。

对比例2:工业大麻花叶预制球团的直径在4mm~5mm

一、混合:先将5kg工业大麻花叶进行粉碎,得到粉碎后工业大麻花叶,然后粉碎后工业大麻花叶中加入质量分数为15%的乙醇,混匀后得到混合原料;所述粉碎后工业大麻花叶与质量分数为5%的乙醇的质量比为20:1.5;

二、制粒:将混合原料使用圆盘造球机制成直径4mm~5mm的球团,得到湿球团;

三、烘干:在温度为70℃下将湿球团烘干,得到工业大麻花叶预制球团;所述工业大麻花叶预制球团的含水率为7.67%。本实施例步骤一中所述工业大麻花叶的含水率为8.17%。

本实施例步骤一中所述粉碎后工业大麻花叶的粒度为10目~20目。

对比例3:不制粒:

将5kg工业大麻花叶进行粉碎,得到粉碎后工业大麻花叶,所述粉碎后工业大麻花叶的粒度为10目~20目;所述工业大麻花叶的含水率为7.13%。

大麻二酚萃取检测:

实施例2:

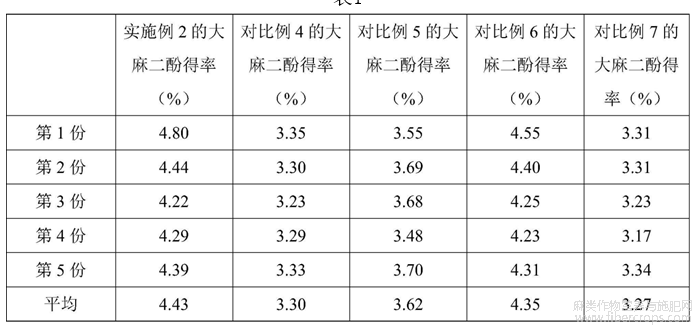

取5等份实施例1得到的工业大麻花叶预制球团,并采用超临界萃取设备分别对5等份实施例1得到的工业大麻花叶预制球团分别进行超临界萃取,检测最终产物的重量,计算超临界萃取物得率,记录在表1中。

超临界萃取条:超临界状态温度为55℃,压力为30MPa;二氧化碳气体通过萃取釜的流量为180kg/h,萃取时间为2h。分离釜解析的条件是温度为60~65℃,压力为5.0MPa。此条件下能保证萃取效果稳定,排除生产过程中造粒因素之外的原因对萃取的影响。实验设备采用南通市华安超临界萃取有限公司HA221-50-06型超临界设备,5L+1L两个萃取釜。二氧化碳均采用99%纯度。

对比例4:取5等份对比例1得到的湿球团,并采用超临界萃取设备分别对5等份对比例1得到的湿球团分别进行超临界萃取,检测最终产物的重量,计算超临界萃取物得率,记录在表1中。

超临界萃取条:超临界状态温度为55℃,压力为30MPa;二氧化碳气体通过萃取釜的流量为180kg/h,萃取时间为2h。分离釜解析的条件是温度为60~65℃,压力为5.0MPa。此条件下能保证萃取效果稳定,排除生产过程中造粒因素之外的原因对萃取的影响。实验设备采用南通市华安超临界萃取有限公司HA221-50-06型超临界设备,5L+1L两个萃取釜。二氧化碳均采用99%纯度。

对比例5:取5等份对比例2得到的工业大麻花叶预制球团,并采用超临界萃取设备分别对5等份对比例2得到的工业大麻花叶预制球团分别进行超临界萃取,检测最终产物的重量,计算超临界萃取物得率,记录在表1中。

超临界萃取条:超临界状态温度为55℃,压力为30MPa;二氧化碳气体通过萃取釜的流量为180kg/h,萃取时间为2h。分离釜解析的条件是温度为60~65℃,压力为5.0MPa。此条件下能保证萃取效果稳定,排除生产过程中造粒因素之外的原因对萃取的影响。实验设备采用南通市华安超临界萃取有限公司HA221-50-06型超临界设备,5L+1L两个萃取釜。二氧化碳均采用99%纯度。

对比例6:取5等份对比例3得到的粉碎后工业大麻花叶,并采用超临界萃取设备分别对5等份对比例3得到的粉碎后工业大麻花叶分别进行超临界萃取,检测最终产物的重量,计算超临界萃取物得率,记录在表1中。

超临界萃取条:超临界状态温度为55℃,压力为30MPa;二氧化碳气体通过萃取釜的流量为180kg/h,萃取时间为2h。分离釜解析的条件是温度为60~65℃,压力为5.0MPa。此条件下能保证萃取效果稳定,排除生产过程中造粒因素之外的原因对萃取的影响。实验设备采用南通市华安超临界萃取有限公司HA221-50-06型超临界设备,5L+1L两个萃取釜。二氧化碳均采用99%纯度。

对比例7:按照实施例2中5等份实施例1得到的工业大麻花叶预制球团的质量取5等份相同质量的对比例3得到的粉碎后工业大麻花叶,并采用超临界萃取设备分别对5等份对比例3得到的粉碎后工业大麻花叶以堆积方式分别进行超临界萃取,检测最终产物的重量,计算超临界萃取物得率,记录在表1中。

超临界萃取条:超临界状态温度为55℃,压力为30MPa;二氧化碳气体通过萃取釜的流量为180kg/h,萃取时间为2h。分离釜解析的条件是温度为60~65℃,压力为5.0MPa。此条件下能保证萃取效果稳定,排除生产过程中造粒因素之外的原因对萃取的影响。实验设备采用南通市华安超临界萃取有限公司HA221-50-06型超临界设备,5L+1L两个萃取釜。二氧化碳均采用99%纯度。

表1

通过表1,实施例2与对比例4相比可知,对比例1虽然采用质量分数为15%的乙醇作为粘合剂制成湿球团,但由于湿球团中含水率过多,水分严重干扰到超临界萃取的效果,所以造成对比例4的大麻二酚得率过低。实施例2与对比例5相比可知,对比例2球团的直径为4m~5mm,过大的粒度直径影响了二氧化碳的萃取效果,萃取率对比实例1下降明显。实施例2与对比例6相比可知,对比例3是常规超临界萃取是的正常收率,在同样操作条件下收率基本一致。但实施例1的工业大麻花叶预制球团单位堆密度增加47.3%,且堆积稳定,能保证二氧化碳气体稳定均匀的在物质间流动,且具有一定的耐压性,不易破碎,产生的细小粉尘少,萃取时,不易在局部产生粉尘堆积,单位萃取罐可以装入更多的花叶,在同样的操作条件下,得到的萃取物就多,但收率与常规方法的收率基本一致,从而增加了单次处理花叶的能力,并且大幅降低了成本;所以利用实施例1得到的工业大麻花叶预制球团进行超临界萃取大麻二酚得率达到4.43%。通过实施例2与对比例7对比,虽然都加入了同等重量的花叶,但对比例7的堆积方式进行了挤压,导致萃取釜内花叶密度过大,影响了二氧化碳萃取时的流通效果,从而萃取效果不佳,只达到了3.27%,大大低于实施例2的萃取率。

摘自国家发明专利,发明人:彭禹、孙秋君、徐诚蛟,申请号202011049321.2,申请日2020.09.29