摘 要:本发明提供了一种工业大麻与莱赛尔交织面料的生产方法,过程为:组织规格设计、前处理、染色和后整理。使用该生产方法获得的工业大麻面料克服了工业大麻产品手感粗糙,硬挺板结的缺点,手感软滑舒爽,品质感强。

技术要点

1.一种工业大麻与莱赛尔交织面料的生产方法,其特征在于,过程为:组织规格设计、前处理、染色和后整理。

2.如权利要求1所述的工业大麻与莱赛尔交织面料的生产方法,其特征在于,步骤如下:

(1)组织规格设计:

经向采用莱赛尔纱线,纬向采用工业大麻纱线,莱赛尔纱线重量占比30-70%,工业大麻纱线重量占比30-70%;

(2)前处理:

采用烧毛、冷轧堆退浆、平幅氧漂的处理过程;

(3)染色:

采用冷轧堆染色:轧余率55%,车速25-50米/分钟,堆置时间8-16小时;冷染用活性染料0-6克/升,固色碱1-4克/升,液位控制4-5倍百米吸液量,堆置后,用平幅水洗机水洗烘干;

(4)后整理:

采用拉幅柔软、预缩、轧光的后整理过程。

3.如权利要求2所述的工业大麻与莱赛尔交织面料的生产方法,其特征在于,在步骤(1)中,所述莱赛尔纱线纱支在7-80英支之间,纺纱方式采用紧密纺或赛络紧密纺。

4.如权利要求2所述的工业大麻与莱赛尔交织面料的生产方法,其特征在于,在步骤

中,所述工业大麻纱线纱支在7-36英支之间,采用工业大麻漂白纱线。

5.如权利要求2所述的工业大麻与莱赛尔交织面料的生产方法,其特征在于,在步骤中,所述烧毛过程为:烧毛方式采用二正二反,车速90-130米/分,火焰温度1000~1150℃,风压14~18Mbar。

6.如权利要求2所述的工业大麻与莱赛尔交织面料的生产方法,其特征在于,在步骤(2)中,所述冷轧堆退浆过程为:采用多浸多轧设备,室温退浆,轧余率95-100%,堆置5-8小时,氢氧化钠8-12克/升,双氧水8-12克/升,精炼剂8-16克/升,渗透剂2克/升。

7.如权利要求2所述的工业大麻与莱赛尔交织面料的生产方法,其特征在于,在步骤(2)中,所述平幅氧漂过程为:采用平幅单履带设备,水洗槽第一格75-80℃,第二格85-90℃,第三格90-95℃,加水逐格倒流,氧漂轧料槽高给液轧余率100%,汽蒸温度95-98℃,汽蒸时间20-30分钟,双氧水2.5-3.5克/升,稳定剂1-2克/升,去蜡剂4-6克/升,分散螯合剂1.5-2.5克/升,纯碱1.5-2.5克/升;出履带后水洗槽第一、二格90-95℃,第三格85-90℃,第四格80-85℃,加水逐格倒流,然后烘干。

8.如权利要求2所述的工业大麻与莱赛尔交织面料的生产方法,其特征在于,在步骤(4)中,所述拉幅柔软过程为:采用浸压式整理,使用弱阳离子或非离子柔软剂,柔软剂40-100g/L,轧余率为65%-75%,并在100-165℃温度下烘干。

9.如权利要求2所述的工业大麻与莱赛尔交织面料的生产方法,其特征在于,在步骤(4)中,所述预缩过程为:采用德国门富士预缩机,进布开喷雾给湿,布面含湿量15-20%,车速20-30米/分钟,钢筒温度110-140℃。

10.如权利要求2所述的工业大麻与莱赛尔交织面料的生产方法,其特征在于,在步骤(4)中,所述轧光过程为:采用KKA钢辊、尼龙辊、棉花辊三辊轧光机,车速30-50米/分钟,钢棍压力80-130N,棉花辊压力120-180N。

技术领域

本发明涉及纺织技术领域,具体涉及一种工业大麻与莱赛尔交织面料的生产方法。

背景技术

工业大麻是一种环境友好型纤维材料,其作为绿色纤维且其制品具有优良的抗菌防臭、吸湿透气、抗静电、抗紫外、抗辐射等功能,这些功能的存在,使得麻类纺织品在纺织行业中备受青睐;另外,工业大麻由于易于种植,且产量高,因此,成为国家重点鼓励培育发展的纺织新材料。

然而,由于工业大麻纤维具有结晶度高、刚性大的缺点,不利于纺织过程的顺利进行,而且含有其的面料产品具有手感粗糙、硬挺板结的缺点,这些工业大麻的缺点和面料手感的缺点一直制约了工业大麻面料的应用与发展。

发明内容

针对现有产品的不足,本发明提供了一种工业大麻与莱赛尔交织面料的生产方法,使用该生产方法获得的工业大麻面料克服了工业大麻产品手感粗糙,硬挺板结的缺点, 手感软滑舒爽,品质感强。

本发明的技术方案如下:

一种工业大麻与莱赛尔交织面料的生产方法,过程为:组织规格设计、前处理、染色和后整理。

上述工业大麻与莱赛尔交织面料的生产方法,步骤如下:

(1)组织规格设计:

经向采用莱赛尔纱线,纬向采用工业大麻纱线,莱赛尔纱线重量占比30-70%,工业大麻纱线重量占比30-70%;

(2)前处理:

采用烧毛、冷轧堆退浆、平幅氧漂的处理过程;

(3)染色:

采用冷轧堆染色:轧余率55%,车速25-50米/分钟,堆置时间8-16小时;冷染用活性染料0-6克/升,固色碱1-4克/升,液位控制4-5倍百米吸液量,堆置后,用平幅水洗机水洗烘干;

(4)后整理:

采用拉幅柔软、预缩、轧光的后整理过程。

优选的,在步骤(1)中,所述莱赛尔纱线纱支在7-80英支之间,纺纱方式采用紧密纺或赛络紧密纺,采用紧密纺或者赛络紧密纺的纺纱方式,提升纱线及产品的强力与毛羽性能。

优选的,在步骤(1)中,所述工业大麻纱线纱支在7-36英支之间,采用工业大麻漂白纱线,采用工业大麻漂白纱线,提前对工业大麻纱线进行漂白处理,减少前处理退浆氧漂过程中碱剂及氧化剂的用量,莱赛尔纱线强力损失小。

优选的,在步骤(2)中,所述烧毛过程为:烧毛方式采用二正二反,车速90-130米/分,火焰温度1000~1150℃,风压14~18Mbar。

优选的,在步骤(2)中,所述冷轧堆退浆过程为:采用多浸多轧设备,室温退浆,轧余率95-100%,堆置5-8小时,氢氧化钠8-12克/升,双氧水8-12克/升,精炼剂8-16克/升,渗透剂2克/升。

优选的,在步骤(2)中,所述平幅氧漂过程为:采用平幅单履带设备,水洗槽第一格75-80℃,第二格85-90℃,第三格90-95℃,加水逐格倒流,氧漂轧料槽高给液轧余率100%,汽蒸温度95-98℃,汽蒸时间20-30分钟,双氧水2.5-3.5克/升,稳定剂1-2克/升,去蜡剂4-6克/升,分散螯合剂1.5-2.5克/升,纯碱1.5-2.5克/升;出履带后水洗槽第一、二格90-95℃,第三格85-90℃,第四格80-85℃,加水逐格倒流,然后烘干。

优选的,在步骤(4)中,所述拉幅柔软过程为:采用浸压式整理,使用弱阳离子或非离子柔软剂,柔软剂40-100g/L,轧余率为65%-75%,并在100-165℃温度下烘干。

优选的,在步骤(4)中,所述预缩过程为:采用德国门富士预缩机,进布开喷雾给湿,布面含湿量15-20%,车速20-30米/分钟,钢筒温度110-140℃。

优选的,在步骤(4)中,所述轧光过程为:采用KKA钢辊、尼龙辊、棉花辊三辊轧光机,车速30-50米/分钟,钢棍压力80-130N,棉花辊压力120-180N。

相对于现有技术,本发明的有益效果在于:

1、工业大麻属于生物基环境友好型材料,以其优良的抗菌防霉性、吸湿透气性、抗静电、抗紫外辐射等功能受到生产者消费者的关注。本发明融合了工业大麻与莱赛尔纤维的特性,提升了产品品质,有利于工业大麻产业的发展。

2、通过组织规格与生产工艺设计,解决了工业大麻面料手感粗糙、硬挺板结的缺陷,使面料表面光滑细腻,生产出了一种柔软挺滑,肤感舒爽的工业大麻面料。

3、通过本发明提供的方法,丰富了工业大麻产品的风格品类、适用性,对于家纺床品和服装面料提供了另一种风格的选择性补充。

具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

实施例1:

本发明提供了一种工业大麻与莱赛尔交织面料的生产方法,步骤如下:

(1)组织规格设计:

经向采用21英支紧密纺莱赛尔纱线,纬向采用16英支工业大麻漂白纱线,组织设计采用2/1左斜纹,经向密度64根/寸,纬向密度54根/寸,莱赛尔纱线重量占比47%,工业大麻纱线重量占比53%;

(2)前处理:

烧毛:烧毛方式采用二正二反,车速100米/分,火焰温度1000~1150℃,风压16Mbar;

冷轧堆退浆:采用多浸多轧设备,室温退浆,轧余率95%,堆置5小时,氢氧化钠8克/升,双氧水8克/升,精炼剂12克/升,渗透剂2克/升;

平幅氧漂:采用平幅单履带设备,水洗槽第一格75-80℃,第二格85-90℃,第三格 90-95℃,加水逐格倒流,氧漂轧料槽高给液轧余率100%,汽蒸温度95-98℃,汽蒸时间25分钟,双氧水2.5克/升,双氧水稳定剂W011.5克/升,去蜡剂4克/升,分散螯合剂1.5克/升,纯碱1.5克/升;出履带后水洗槽第一、二格90-95℃,第三格85-90,第四格80-85,加水逐格倒流,然后烘干;

(3)染色:

采用冷轧堆染色:轧余率55%,车速40米/分钟,堆置时间8小时;冷染用活性染料2克/升,固色碱2克/升,液位控制4倍百米吸液量,堆置后,用平幅水洗机水洗烘干;

(4)后整理:

拉幅柔软:采用浸压式整理,使用弱阳离子或非离子柔软剂,柔软剂60g/L,轧余率为70%,并在135℃温度下烘干;

预缩:采用德国门富士预缩机,进布开喷雾给湿,布面含湿量15-20%,车速30米/分钟,钢筒温度120℃;

轧光:采用KKA钢辊、尼龙辊、棉花辊三辊轧光机,车速40米/分钟,钢棍压力100N,棉花辊压力140N。

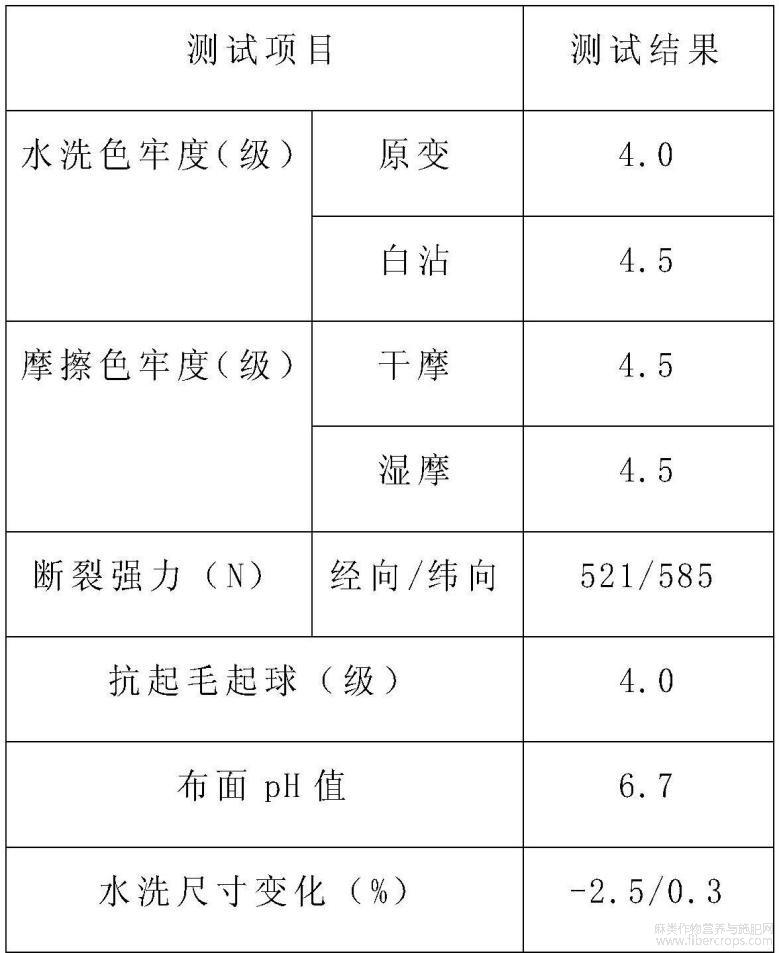

对实施例1经向指标检测,并汇总下表。

|

|

经向采用16英支工业大麻漂白纱线,纬向采用21英支紧密纺莱赛尔纱线,组织设计采用2/1左斜纹,经向密度54根/寸,纬向密度64根/寸,莱赛尔纱线重量占比47%,工业大麻纱线重量占比53%。按照常规工艺进行生产。

对比发现在织造过程中,对比例更加容易发生纱线脆断,纤维脱落易在经纱表面形成纤维球。

按照ASTMD5034抓洋法对实施例1与对比例例1进行指标对比。实施例1断裂强力经向521N、纬向585N,对比例1断裂强力经向496N、纬向408N。对比发现本发明的处理工艺对面料强力损失较小。

实施例2:

本发明提供了一种工业大麻与莱赛尔交织面料的生产方法,步骤如下:

(1)组织规格设计:

经向采用60英支紧密纺莱赛尔纱线,纬向采用32英支工业大麻漂白纱线,组织设计采用5枚3飞经面缎纹,经向密度173根/寸,纬向密度85根/寸,莱赛尔纱线重量占比51%, 工业大麻纱线重量占比49%;

(2)前处理:

烧毛:烧毛方式采用二正二反,车速90米/分,火焰温度1000 ~1150 ℃ ,风压16Mbar;

冷轧堆退浆:采用多浸多轧设备,室温退浆,轧余率95%,堆置6小时,氢氧化钠8克/升,双氧水8克/升,精炼剂10克/升,渗透剂2克/升;

平幅氧漂:采用平幅单履带设备,水洗槽第一格75-80℃,第二格85-90℃,第三格 90-95℃,加水逐格倒流,氧漂轧料槽高给液轧余率100%,汽蒸温度95-98℃,汽蒸时间20分钟,双氧水2.5克/升,稳定剂1.5克/升,去蜡剂4克/升,分散螯合剂1.5克/升,纯碱1.5克/升;出履带后水洗槽第一、二格90-95℃,第三格85-90,第四格80-85,加水逐格倒流,然后烘干;

(3)染色:

采用冷轧堆染色:轧余率55%,车速40米/分钟,堆置时间8小时;冷染用活性染料2克/升,固色碱2克/升,液位控制4倍百米吸液量,堆置后,用平幅水洗机水洗烘干;

(4)后整理:拉幅柔软-预缩-轧光

拉幅柔软:采用浸压式整理,使用弱阳离子或非离子柔软剂,柔软剂80g/L,轧余率为70%,并在130℃温度下烘干;

预缩:采用德国门富士预缩机,进布开喷雾给湿,布面含湿量15-20%,车速40米/分钟,钢筒温度120℃;

轧光:采用KKA钢辊、尼龙辊、棉花辊三辊轧光机,车速50米/分钟,钢棍压力100N,棉花辊压力130N。

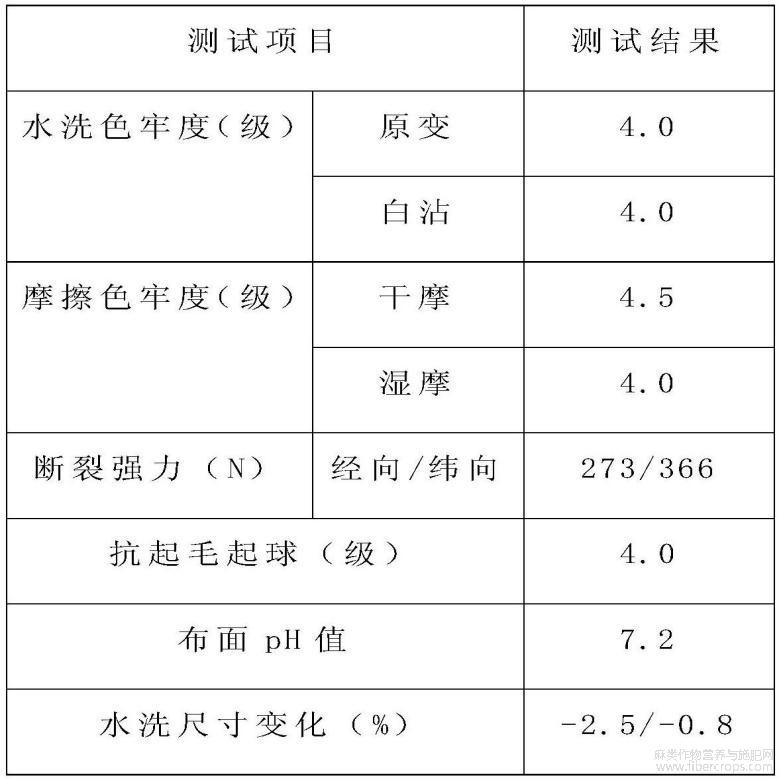

对实施例2进行指标检测,并汇总下表。

|

|

尽管通过参考优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

摘自国家发明专利,发明人:王力民,孙臣,王佳凯,席亚伟,沙宁宁,石鲁美,贾荣霞,李兴华,王旭洲,于剑,路恩刚,芦青波,申请号202010273591.5,申请日2020.04.09