摘 要:本申请公开了一种工业大麻秆纸浆的制备方法及其在纸张制备中的应用,其制备步骤包括:预处理大麻全秆,得到前驱体;所述前驱体经过酶解处理,得到粗浆;所述粗浆经磨浆,即得到所述工业大麻秆纸浆。按本法制备的纸浆加入其它纸张制备的辅料,可以制作成各种纸,特别是在卷烟纸中的应用,可以提高卷烟纸的透气度和拉伸强度。且本申请提供的方法,减少了废水和废气的排放,提高了得浆率和纸浆白度,缓解了传统制浆方法给环境造成的压力,对于节能减排和低碳经济具有重要意义。

技术要点

1.一种工业大麻秆纸浆的制备方法,其特征在于,包括:预处理大麻全秆,得到前驱体;

所述前驱体经过酶解处理,得到粗浆;

所述粗浆经磨浆,即得到所述大麻秆纸浆。

2.根据权利要求1所述的方法,其特征在于,所述酶解处理为生物酶催化;

所述生物酶包括木质素过氧化物酶、木聚糖酶、漆酶、果胶酶和打浆酶中的至少一种;优选地,所述酶解处理的条件为:酶的用量为待处理物质量的0.1%~1%。

3.根据权利要求1所述的方法,其特征在于,所述酶解处理的条件为:25~70℃的条件下处理1~5h,然后升温至100℃,保温3~8min。

4.根据权利要求1所述的方法,其特征在于,所述预处理为:脱皮处理,获得大麻秆芯。

5.根据权利要求1所述的方法,其特征在于,所述预处理包括:将大麻全秆进行脱皮处理、切段和浸泡润涨;

所述切段的长度为1mm~10mm;

优选地,所述浸泡润涨为:加入3~8倍体积水浸泡润涨。

6.根据权利要求1所述的方法,其特征在于,所述磨浆为机械磨浆;

优选地,所述机械磨浆的条件为:打浆浓度为1%~6%;打浆度≤40°SR。

7.根据权利要求1所述的方法,其特征在于,所述磨浆之后进行后处理;所述后处理包括漂白;

优选地,所述漂白过程中采用的漂白剂包括过氧化氢;

所述漂白的条件为:漂白剂的用量为待处理浆料绝干的10wt%~30wt%;处理温度为70℃~90℃;处理时间1~3h。

8.根据权利要求1所述的方法,其特征在于,所述方法包括:

(1)将大麻全秆脱皮处理,切成1mm~10mm长的段,加入3~8倍体积水浸泡润涨,得到前驱体;

(2)采用生物酶法催化处理步骤(1)所得的前驱体,得到粗浆;

所述生物酶法催化处理采用的生物酶选自木质素过氧化物酶、木聚糖酶、漆酶、果胶酶和打浆酶中的至少一种;

(3)将步骤(2)所得的粗浆进行机械磨浆,经漂白、净化、浓缩、干燥即得所述大麻秆纸浆。

9.权利要求1至8任一项所述方法制备得到的工业大麻秆纸浆。

10.权利要求1至8任一项所述的方法、权利要求9所述的工业大麻秆纸浆在纸张制备中的应用;

优选地,所述纸张为卷烟纸。

技术领域

本申请涉及一种工业大麻秆纸浆的制备方法及其在纸张制备中的应用,属于造纸纸浆制备技术领域。

背景技术

大麻是适于在我国广泛种植的植物,大麻在整个生长过程中极少施用杀虫剂和除草剂,且其在单位时间单位面积的纤维产量远高于木材,大麻的韧皮纤维是优良的纺织原料,而采用大麻为原料生产的大麻纸张是一种绿色、环保的高档纸张,可广泛用于卷烟纸、茶叶袋纸、烟草薄片、滤纸、钞票、证券纸和各类高档包装材料等。

现有专利,如CN102644211和CN102644212,都采用了化学方法将工业大麻的全秆进行制浆,而大麻皮的存在加深了浆料颜色,后续需要各种漂白剂和脱色剂处理,加上制浆时加入的硫酸盐和强碱,其排出的废液增加了环保压力。

发明内容

根据本申请的一个方面,提供了一种工业大麻秆纸浆的制备方法,该方法使用生物酶法和机械法联合制浆,以适应工业大麻产业化发展的需要。

所述工业大麻秆纸浆的制备方法,其特征在于,包括:

预处理大麻全秆,得到前驱体;

所述前驱体经过酶解处理,得到粗浆;

所述粗浆经磨浆,即得到所述工业大麻秆纸浆。

可选地,所述酶解处理为生物酶催化;

所述生物酶包括木质素过氧化物酶、木聚糖酶、漆酶、果胶酶和打浆酶中的至少一种。

可选地,所述生物酶选自木质素过氧化物酶、木聚糖酶、漆酶、果胶酶和打浆酶中的至少一种。

可选地,所述生物酶选自木质素过氧化物酶、木聚糖酶、漆酶、果胶酶和打浆酶中的至少两种。

可选地,所述生物酶选自木质素过氧化物酶、木聚糖酶、漆酶、果胶酶和打浆酶中的至少三种。

可选地,所述生物酶选自木质素过氧化物酶、木聚糖酶、漆酶、果胶酶和打浆酶中的至少四种。

可选地,所述酶解处理为生物酶法催化处理。

可选地,所述酶解处理的条件为:酶的用量为待处理物质量的0.1%~1%。

可选地,所述的用量为大麻秆芯质量的0.1%~1%。

可选地,所述酶的用量为待处理物质量的百分数上限选自0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%或1%;下限选自0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%或0.9%。

可选地,所述酶解处理的条件为:25~70℃的条件下处理1~5h,然后升温至100℃,保温3~8min。

可选地,所述酶解处理的温度上限选自30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃或70℃;下限选自25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃或65℃。

可选地,所述酶解处理的时间上限选自1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h;下限选自1h、1.5h、2h、2.5h、3h、3.5h、4h或4.5h。

可选地,所述预处理后获得大麻秆芯。

可选地,所述预处理为:脱皮处理,获得大麻秆芯。

可选地,所述工业大麻秆纸浆的制备方法为工业大麻秆芯纸浆的制备方法。

可选地,所述预处理包括:

将大麻全秆进行脱皮处理、切段和浸泡润涨;

所述切段的长度为1mm~10mm。

可选地,预处理大麻全秆得到大麻秆芯。

可选地,所述切段的长度上限选自2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm或10mm;下限选自1mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm或9mm。

可选地,所述浸泡润涨为:加入3~8倍体积水浸泡润涨。

可选地,所述浸泡润涨需要加入水的体积倍数上限选自3.5、4、4.5、5、5.5、6、6.5、7、7.5或8;下限选自3、3.5、4、4.5、5、5.5、6、6.5、7或7.5。

所述浸泡润涨的时间满足润涨充分即可。

可选地,所述磨浆为机械磨浆。

可选地,所述磨浆方式为低浓盘磨打浆。

可选地,所述机械磨浆的条件为:打浆浓度为1%~6%;打浆度≤40°SR。

可选地,所述打浆度≤30°SR。

可选地,所述打浆浓度上限选自1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%或6%;下限选自1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%或5.5%。

可选地,所述磨浆之后进行后处理;

所述后处理包括漂白。

可选地,所述漂白过程中采用的漂白剂包括过氧化氢;

所述漂白的条件为:漂白剂的用量为待处理浆料绝干的10wt%~30wt%;处理温度为70℃~90℃;处理时间1~3h。

可选地,所述漂白剂的用量(为待处理浆料绝干的)上限选自12wt%、15wt%、18wt%、20wt%、25wt%、28wt%或30wt%;下限选自10wt%、12wt%、15wt%、18wt%、20wt%、25wt%或28wt%。

可选地,所述漂白过程中处理温度上限选自72℃、75℃、80℃、85℃、88℃或90℃;下限选自70℃、72℃、75℃、80℃、85℃或88℃。

可选地,所述漂白过程中处理时间上限选自1.2h、1.5h、1.8h、2h、2.5h或3h;下限选自1h、1.2h、1.5h、1.8h、2h或2.5h。

可选地,所述漂白之后进行脱水后处理。

可选地,所述后处理包括:漂白、净化、浓缩和干燥。

可选地,所述方法包括:

(1)将大麻全秆脱皮处理,切成1mm~10mm长的段,加入3~8倍体积水浸泡润涨,得到前驱体;

(2)采用生物酶法催化处理步骤(1)所得的前驱体,得到粗浆;

所述生物酶法催化处理采用的生物酶选自木质素过氧化物酶、木聚糖酶、漆酶、果胶酶和打浆酶中的至少一种;

(3)将步骤(2)所得的粗浆进行机械磨浆,经漂白、净化、浓缩、干燥即得所述工业大麻秆纸浆。

作为其中一种具体的实施方式,所述方法包括:

(1)将大麻全秆经脱皮机脱皮处理,切成1mm~10mm长的小段,加入3~8倍体积水浸泡润涨,去除部分非纤维性杂质;

(2)采用生物酶法催化处理步骤(1)的大麻秆芯;该酶制剂为木质素过氧化物酶、木聚糖酶、漆酶、果胶酶和打浆酶中的一种或多种组合,酶用量为大麻秆芯质量的0.1%~1%,反应时间为1~5h,温度为25~70℃,反应结束后将温度升至100℃,保持3~8min,得到粗浆;

(3)将步骤(2)中的粗浆进行机械磨浆,打浆浓度控制在1%~6%,打浆度≤40°SR,经漂白、净化、浓缩、干燥即得工业大麻秆纸浆。

本将上述步骤(3)所得工业大麻全秆的本色浆用用过氧化氢漂白处理,用量为纸浆绝干的10%~30%,处理温度70℃~90℃,处理时间1~3h。

本申请的另一方面,提供了上述任一项所述方法制备得到的工业大麻秆纸浆。

可选地,上述工业大麻秆芯纸浆的制备方法抄造制得的纸张。

本申请的再一方面,提供了上述任一项所述的方法、上述所述的工业大麻秆纸浆在纸张制备中的应用。

可选地,所述纸张为卷烟纸。

本申请能产生的有益效果包括:

1)本申请的所述方法中弃去大麻皮,通过生物酶和机械法联合制浆,降低浆料颜色,只需用过氧化氢脱色,大幅减少了化学试剂的投入,既有利于安全环保,也不会降低产品得率。

2)本申请中提供的生物机械制浆方法,减少了废水和废气的排放,提高了得浆率和纸浆白度,缓解了传统制浆方法给环境造成的压力,对于节能减排和低碳经济具有重要意义。

3)本申请的所述方法制备得到的纸浆制备得到的卷烟纸有较高的透气度和拉伸强度。

具体实施方式

下面结合实施例详述本申请,但本申请并不局限于这些实施例。

如无特别说明,本申请的实施例中的原料均通过商业途径购买。其中,实施例中生物酶的购买来源为:木质素过氧化物酶和漆酶购自北京市普京康利科技有限公司,木聚糖酶和果胶酶购自上海麦克林生化科技有限公司,打浆酶购自绿微康生物科技有限公司。

实施例1

一种工业大麻秆芯纸浆的制备方法,步骤如下:

(1)将大麻全秆经脱皮机脱皮处理,切成3mm的小段,投入反应罐,加入3倍体积水浸泡润涨,去除部分非纤维性杂质,得到大麻秆芯;

(2)取步骤(1)的大麻秆芯10000份,与3份木质素过氧化物酶、2份木聚糖酶、2份漆酶和3份打浆酶混合均匀后进行酶解,反应时间为5h,温度为25℃,反应结束后将温度升至100℃,保持8min,得到粗浆;

所述份数为重量份;

(3)将步骤(2)中的粗浆进行机械磨浆,打浆浓度控制在1%,打浆度为30°SR,处理好的浆料按绝干的10wt%加入过氧化氢,于70℃下保持3h,再经净化,浓缩、干燥即得工业大麻秆纸浆,纸浆得率为59%。

实施例2

一种工业大麻秆芯纸浆的制备方法,步骤如下:

(1)将大麻全秆经脱皮机脱皮处理,切成6mm的小段,投入反应罐,加入6倍体积水浸泡润涨,去除部分非纤维性杂质,得到大麻秆芯;

(2)取步骤(1)的大麻秆芯1000份,与2份木质素过氧化物酶、2份漆酶、1份果胶酶和2份打浆酶混合均匀后进行酶解,反应时间为1h,温度为70℃,反应结束后将温度升至100℃,保持5min,得到粗浆;

所述份数为重量份;

(3)将步骤(2)中的粗浆进行机械磨浆,打浆浓度控制在3%,打浆度为35°SR,处理好的浆料按绝干的20wt%加入过氧化氢,于80℃下保持2h,再经净化、浓缩、干燥即得工业大麻秆纸浆,纸浆得率为57%。

实施例3

一种工业大麻秆芯纸浆的制备方法,步骤如下:

(1)将大麻全秆经脱皮机脱皮处理,切成8mm的小段,投入反应罐,加入8倍体积水浸泡润涨,去除部分非纤维性杂质,得到大麻秆芯;

(2)取步骤(1)的大麻秆芯1000份,与2份木质素过氧化物酶、3份漆酶、3份木聚糖酶和2份打浆酶混合均匀后进行酶解,反应时间为3h,温度为50℃,反应结束后将温度升至100℃,保持3min,得到粗浆;

所述份数为重量份;

(3)将步骤(2)中的粗浆进行机械磨浆,打浆浓度控制在6%,打浆度为40°SR,处理好的浆料按绝干的30wt%加入过氧化氢,于90℃下保持1h,再经净化、浓缩、干燥即得工业大麻秆纸浆,纸浆得率为58%。

对比例1化学机械制浆法

(1)将风干后的大麻秆,切制成10mm长的小段,放入沤制池沤制,以脱除部分果胶和非纤维性杂质,经脱水后送入蒸煮锅;

(2)采用硫酸盐法蒸煮大麻秆;具体为采用大麻秆重量18%的烧碱和大麻秆重量3%的硫化碱再加入水对大麻秆进行蒸煮;蒸煮时液比为1:3,升温曲线为:升温时间90min,保温时间120min,最高温度155℃;蒸煮完毕得到成浆;

(3)成浆经洗浆后,进打浆机组,打浆机组为锥形磨浆机组,控制打浆浓度2%,打浆度35°SR,纤维湿重5.0g;打浆后经筛选、净化、脱水、洗涤、螺旋挤压浓缩即得工业大麻全秆的本色浆,纸浆得率为42%。

实施例4卷烟纸制备及性能评价

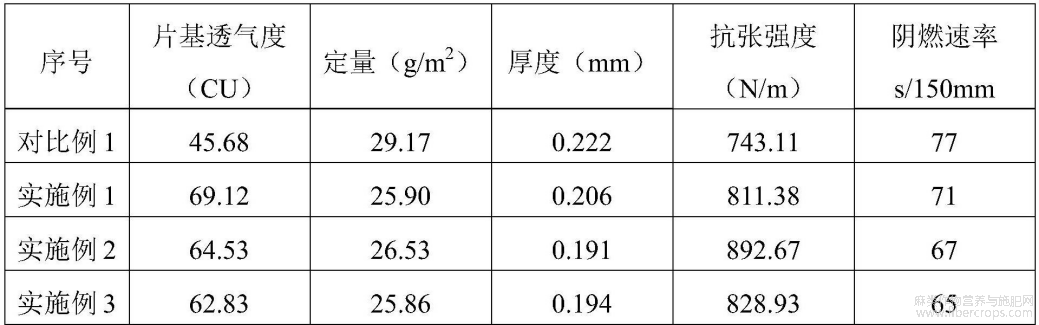

取实施例1-3及对比实施例1制备得到的纸浆,参照中国专利CN102261011中公开的卷烟纸制备方法制备卷烟纸,并对制备得到的卷烟纸进行物理性能测试。

利用美国gurley公司的4110N透气度仪进行片基透气度分析,利用德国Frank公司的F81838抗张强度测试仪进行抗张强度分析,利用春纸张试验机有限责任公司的ZDYQ-100定量圆形取样器测定纸张定量,阴燃速率以宽度为15mm的卷烟纸点燃后连续阴燃长度150mm所需要的时间。

结果见表1,从表1中可以看出利用本发明方法制备得到的纸浆制备卷烟纸,其片基透气度更高,具有较高的透气度,纸张更轻薄,且具有更好的抗张强度。

表1 纸张物理性能的比较

表1中片基透气度是指在不同压力差下,透过试样单位表面积空气流(单位时间内的容量)的比率,单位为cm3/(cm2·min·kPa),以CU表示;定量是指每一平方米纸张的重量,单位为g/m2。

以上所述,仅是本申请的几个实施例,并非对本申请做任何形式的限制,虽然本申请以较佳实施例揭示如上,然而并非用以限制本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

摘自国家发明专利,发明人:于朝晖,常坦然,郑建宇,高伟博,柳旭,申请号201910343338.X,申请日2019.04.26