摘 要:本申请公开了一种工业大麻提取物中大麻二酚酸的脱羧方法,包括如下步骤:1)前处理:将工业大麻花叶粉碎至15~30目,在90?150℃下烘烤2?5h,对粉末进行超临界提取得工业大麻花叶提取浸膏;2)脱羧:将工业大麻花叶提取浸膏在烘盘中平流形成平均厚度为1~7mm的薄层后,放入真空烘箱内,在真空度为?0.06~?0.09MPa范围下,在70?110℃范围下,加热2?3小时,操作完成后,冷却至室温,得到终产物。采用该方法能提高所得产物中CBDA的转化率。

技术要点

1.一种工业大麻提取物中大麻二酚酸的脱羧方法,其特征在于,包括如下步骤:

前处理:将工业大麻花叶粉碎至15~30目,在90-150℃下烘烤2-5h,对粉末进行超临界提取得工业大麻花叶提取浸膏;

脱羧:将工业大麻花叶提取浸膏在烘盘中平流形成平均厚度为1~7mm的薄层后,放入真空烘箱内,在真空度为-0.06~-0.09MPa范围下,在70-110℃范围下,加热2-3小时,操作完成后,冷却至室温,得到终产物。

2.根据权利要求1所述的工业大麻提取物中大麻二酚酸的脱羧方法,其特征在于,所述步骤2)中真空度控制在-0.07~-0.08MPa条件下进行。

3.根据权利要求1所述的工业大麻提取物中大麻二酚酸的脱羧方法,其特征在于,所述步骤2)中加热温度控制在80-100℃条件下进行。

4.根据权利要求1所述的工业大麻提取物中大麻二酚酸的脱羧方法,其特征在于,包括以下步骤:1)前处理:将工业大麻花叶粉碎全部过20目筛网,烘烤调节130℃下3h,进行超临界提取得工业大麻花叶提取浸膏;

2)脱羧:将工业大麻花叶提取物浸膏平铺在烘盘中至流平形成平均厚度为5mm,放入真空烘箱,控制真空度为-0.08MPa,设定温度90℃,开启加热3小时,操作完成后,冷却至室温,得到终产物。

5.根据权利要求1所述的工业大麻提取物中大麻二酚酸的脱羧方法,其特征在于,所述步骤2)中脱羧操作条件为真空度为-0.08MPa,设定温度110℃,开启加热3小时。

6.根据权利要求1所述的工业大麻提取物中大麻二酚酸的脱羧方法,其特征在于,所述工业大麻花叶粉碎至20目。

技术领域

本申请涉及一种工业大麻提取物中大麻二酚酸的脱羧方法,属于工业大麻提取领域。

背景技术

大麻二酚(CBD)是工业大麻中含量较高的一种有益成分,该成分为非成瘾物质,具有阻断乳腺癌转移、治疗癫痫、抗类风湿关节炎等一系列生理活性功能,大麻二酚还能阻碍四氢大麻酚(THC,精神类活性物质)对人体神经系统的影响。大麻二酚在医药学、食品、保健品、化妆品等领域均具有较广的运用前景。

大麻二酚酸(CBDA)为大麻二酚(CBD)的羧酸类形式,在新鲜的工业大麻各部分组织中,大麻素类物质主要以酸的形式合成并存在,经过干燥、陈化、以及加热式焚烧后,大麻酚酸通过非酶促反应脱羧基转化为大麻酚。

现有的大麻二酚酸的脱羧方法主要为在常压下对工业大麻花叶原料进行加热,使得大麻二酚酸进行脱羧转化为大麻二酚,如CN201910577111.1中所用脱羧步骤就是在制备方法的第一步骤中,对工业大麻的花叶粉在80至130℃的温度下进行脱羧处理。

现有脱羧加热过程多在常压下进行加热,但由于大麻花叶粉末较蓬松,颗粒间间距较大,加热后颗粒间热传导效率受间距影响,常导致部分颗粒受热不均匀,少量处于内部的颗粒受热温度无法达到脱羧所需温度,导致无法全面脱羧,影响后期CBD提取得率和CBDA的转化率。

发明内容

本申请提供了一种工业大麻提取物中大麻二酚酸的脱羧方法,用于解决现有技术中存在的脱羧操作影响CBDA转化率和CBD提取得率的技术问题。

本申请提供了一种工业大麻提取物中大麻二酚酸的脱羧方法,包括如下步骤:

1)前处理:将工业大麻花叶粉碎至15~30目,在90-150℃下烘烤2-5h,对粉末进行超临界提取得工业大麻花叶提取浸膏;

2)脱羧:将工业大麻花叶提取浸膏在烘盘中平流形成平均厚度为1~7mm的薄层后,放入真空烘箱内,在真空度为-0.06~-0.09MPa范围下,在70-110℃范围下,加热2-3小时,操作完成后,冷却至室温,得到终产物。

本申请通过对工业大麻花叶粉末进行前处理加热后,提高进入超临界处理中原料的温度,从而提高所得超临界提取操作中CBDA和CBD的提取率。

通过步骤2)对所得浸膏流平后进行脱羧加热,一方面此时浸膏中CBDA已脱离植物细胞的限制,受热均匀性得到提高,能更好的在加热条件下实现脱羧,另一方面还可以通过增加真空度,使得浸膏中所含的其他非CBD结构物质发生转化,从而提高所得终产物中CBD的含量,进而提高所得产物中CBDA的转化率。

该脱羧方法无需考虑粉末颗粒表面积内部的受热不均匀问题,提高脱羧全面性,还能避免温度过高造成外部粉末发生性状改变,从而降低产物中CBD有效成分得率。

在该真空度条件下加热浸膏,能实现温度在浸膏中全面均匀的传导,实现浸膏全面受热脱羧,能有效避免浸膏由于粘度过大,导致的受热不均匀问题。本申请提供提取脱羧方法,未详述内容均按现有常用操作进行。

优选地,所述步骤2)中真空度控制在-0.07~-0.08MPa条件下进行。

优选地,所述步骤2)中加热温度控制在80-100℃条件下进行。

在以上优先条件下进行脱羧处理,能进一步提高对超临界提取所得产物的脱羧转换率

优选地,包括以下步骤:1)前处理:将工业大麻花叶粉碎全部过20目筛网,烘烤调节130℃下3h,进行超临界提取得工业大麻花叶提取浸膏;

2)脱羧:将工业大麻花叶提取物浸膏平铺在烘盘中至流平形成平均厚度为5mm,放入真空烘箱,控制真空度为-0.08MPa,设定温度90℃,开启加热3小时,操作完成后,冷却至室温,得到终产物。 该提取方法的实施效果最优,能保证提取脱羧后,产物中CBDA的转化率达到90.8%。优选地,所述步骤2)中脱羧操作条件为真空度为-0.08MPa,设定温度110℃,开启加热3小时。按此操作后,所得终产物中CBDA的转化率达到79.2%。 优选地,工业大麻花叶粉碎至20目。按此粒度进行粉碎,能提高超临界提取过程中CBDA和CBD的提取效率,从而提高最终产物中CBDA的转化率。

本申请能产生的有益效果包括:

1)本申请所提供的工业大麻提取物中大麻二酚酸的脱羧方法,通过在超临界提取前对原料粉末进行加热,加热温度高于超临界提取所需预热温度,能有效提高所得超临界提取操作中CBDA和CBD的提取率,并采用对超临界提取所得浸膏进行平铺加热的方式实现脱羧,能使浸膏中所含的其他非CBD结构物质发生转化,从而提高所得终产物中CBD的含量,进而提高所得产物中CBDA的转化率。本申请提供方法最高CBDA转化率可达为90.8%能实现对CBD的全面脱羧,充分利用原料,减少浪费,提高提取率。

2)本申请所提供的工业大麻提取物中大麻二酚酸的脱羧方法,在该真空度条件下加热浸膏,能实现温度在浸膏中全面均匀的传导,实现浸膏全面受热脱羧,能有效避免浸膏由于粘度过大,导致的受热不均匀问题。

附图说明

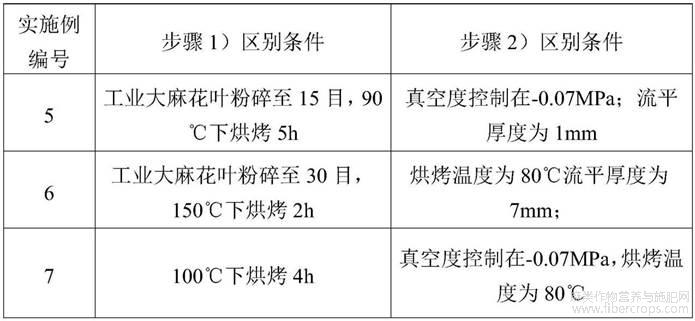

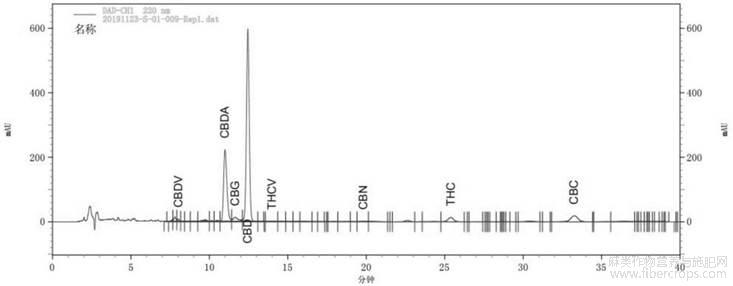

图1为本申请提供的实施例1、2中步骤1)所得浸膏中各物质含量色谱结果示意图;

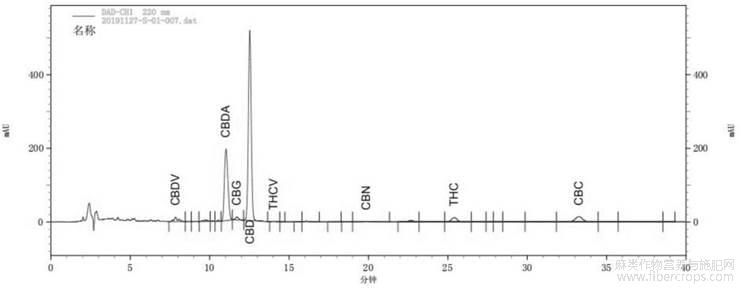

图2为本申请提供本申请提供的实施例1中步骤2处理后所得终产物中色谱分析结果示意图;

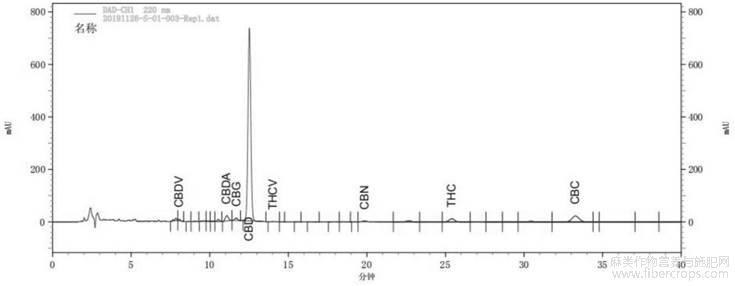

图3为本申请提供本申请提供的实施例2中步骤2处理后所得终产物中色谱分析结果示意图;

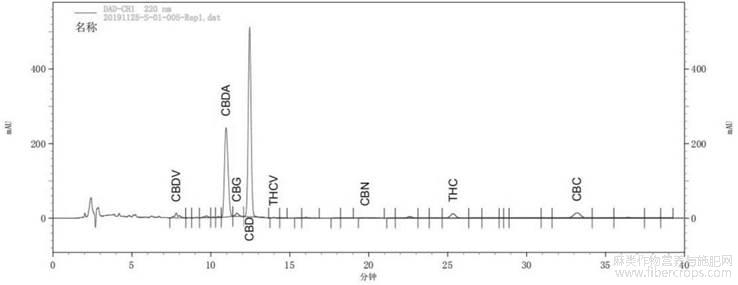

图4为本申请提供本申请提供的实施例3中步骤1处理后所得终产物中色谱分析结果示意图;

图5为本申请提供本申请提供的实施例4中步骤1处理后所得终产物中色谱分析结果示意图;

具体实施方式

下面结合实施例详述本申请,但本申请并不局限于这些实施例。如无特别说明,本申请的实施例中的原料、溶剂和助剂均通过商业途径购买,不进行处理。

测试所用仪器:

高效液相色谱所用仪器为日立Primaide1210Autosample高效液相色谱仪,二极管阵列检测器检测器,openlab色谱工作站;色谱柱为:UltimateXB-C18(4.6×250mm,5μm);超临界提取所用仪器为:超临界萃取机组700L。

实施例1

工业大麻提取脱羧制备方法

1)前处理:将工业大麻花叶粉碎20kg(全部过20目筛网),烘烤(130℃,3h),进行超临界提取得工业大麻花叶提取物(浸膏),通过高效液相色谱对大麻素含量进行检测分析,检测结果如图1所示;

2)脱羧:将工业大麻花叶提取物浸膏平铺在烘盘中至流平形成平均厚度为5mm,放入真空烘箱,控制真空度为-0.08MPa,设定温度90℃,开启加热3小时,操作完成后,冷却至室温,即完成脱羧,通过高效液相对大麻素含量进行检测分析,检测结果如图2所示。 3)结果分析:脱羧前如图1CBDA面积百分比为26.875%,CBD面积百分比为57.913%;

脱羧后如图2CBDA面积百分比为2.485%,CBD面积百分比为81.397%。

CBDA转化率为90.8%。

实施例2

工业大麻提取脱羧制备方法

1)前处理:将工业大麻花叶粉碎20kg(全部过20目筛网),烘烤(130℃,3h),进行超临界提取得工业大麻花叶提取物(浸膏),通过高效液相色谱对大麻素含量进行检测分析,所得检测结果与实施例1中步骤1)所得结果相似,如图1所示;

2)脱羧:将工业大麻花叶提取物浸膏平铺在烘盘中至流平形成平均厚度为5mm,放入真空烘箱,控制真空度为-0.08MPa,设定温度110℃,开启加热3小时,操作完成后,冷却至室温,即完成脱羧,通过高效液相对大麻素含量进行检测分析,检测结果如图3所示。 3)结果分析:脱羧前如图1CBDA面积百分比为26.875%,CBD面积百分比为57.913%;

脱羧后如图3CBDA面积百分比为5.590%,CBD面积百分比为77.423%。

CBDA转化率为79.2%。

实施例3

工业大麻提取脱羧制备方法

1)前处理:将工业大麻花叶粉碎20kg(全部过20目筛网),烘烤(130℃,3h),进行超临界提取得工业大麻花叶提取物(浸膏),通过高效液相色谱对大麻素含量进行检测分析,检测结果如图4所示;

2)脱羧:将工业大麻花叶提取物浸膏平铺在烘盘中至流平形成平均厚度为5mm,放入真空烘箱,控制真空度为-0.09MPa,设定温度70℃,开启加热3小时,操作完成后,冷却至室温,即完成脱羧,通过高效液相色谱对大麻素含量进行检测分析。

3)结果分析:

脱羧前如图4CBDA面积百分比为32.005%,CBD面积百分比为53.470%;脱羧后所得结果与图3类似,在此省略。

本实施例中所得CBDA转化率为(脱羧前CBDA中的含量—脱羧后CBDA中的含量/脱羧前CBDA中的含量)*100%=79.1%。

实施例4工业大麻提取脱羧制备方法

1)前处理:将工业大麻花叶粉碎20kg(全部过20目筛网),烘烤(130℃,3h),进行超临界提取得工业大麻花叶提取物(浸膏),通过高效液相对大麻素含量进行检测分析,检测结果如图5所示;

2)脱羧:将工业大麻花叶提取物浸膏平铺在烘盘中至流平形成平均厚度为5mm,放入真空烘箱,控制真空度为-0.06MPa,设定温度70℃,开启加热3小时,操作完成后,冷却至室温,即完成脱羧,通过高效液相对大麻素含量进行检测分析。

3)结果分析:

脱羧前如图5CBDA面积百分比为25.368%,CBD面积百分比为57.549%;脱羧后所得结果与图3类似,在此省略。

本实施例中所得CBDA转化率为(脱羧前CBDA中的含量—脱羧后CBDA中的含量/脱羧前CBDA中的含量)*100%=79.0%。

实施例5~7

与实施例1的区别如下表所示,其他未说明部分条件与实施例1无区别。

所得结果与实施例1相似,在此不累述。

对比例1

与实施例1的区别在于:步骤1)中烘烤后粉末物料的温度为35℃;步骤2)中常压下加热温度为80℃,CBDA转化率为11.3%

对比例2

与实施例1的区别在于:步骤1)中烘烤后粉末物料的温度为65℃;步骤2)中常压下加热温度为130℃;CBDA转化率为12.5%。由上可知,在未采用本申请本提供工艺的情况下,对比例1~2中所得结果的CBDA的转化率均较差。充分说明本申请提供方法的能有效提高CBDA的转化率。

在本说明书中所谈到的“一个实施例”、“另一个实施例”、“实施例”、“优选实施例”等,指的是结合该实施例描述的具体特征、结构或者特点包括在本申请概括性描述的至少一个实施例中。在说明书中多个地方出现同种表述不是一定指的是同一个实施例。进一步来说,结合任一实施例描述一个具体特征、结构或者特点时,所要主张的是结合其他实施例来实现这种特征、结构或者特点也落在本申请的范围内。

尽管这里参照本申请的多个解释性实施例对本申请进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本申请公开的原则范围和精神之内。更具体地说,在本申请公开说明书和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

图1

图2

图3

图4

图5

摘自国家发明专利,发明人:聂荣,王业成,申请号202011192304 .4,申请日 2020 .10 .30号