摘 要:本发明公开了一种易吸湿性涡流纺纱线,包括聚酯纤维,所述聚酯纤维外缠绕有第二缠绕层,所述第二缠绕层外缠绕有第一缠绕层,所述第二缠绕层包括有棉纤维和剑麻纤维,所述第一缠绕层包括有富强黏胶纤维和聚氨酯弹性纤维;本发明还公开了一种易吸湿性涡流纺纱线的制造工艺,包括S1:配棉、混棉;S2:梳棉工序;S3:并条工序;S4:穿引聚酯纤维;S5:第一组涡流纺熟条穿引;S6:第二组涡流纺熟条穿引;S7:空气涡流回转缠绕;S8:收线;本发明通过两次涡流纺纱操作,缠绕有第一缠绕层和第二缠绕层,双层结构相互之间形成互补,使得纺线具有高强的吸水性和弹性;提高纺线的强度和吸水性,混棉中添加石墨烯冰丝,提高纺线的触感。

技术要点

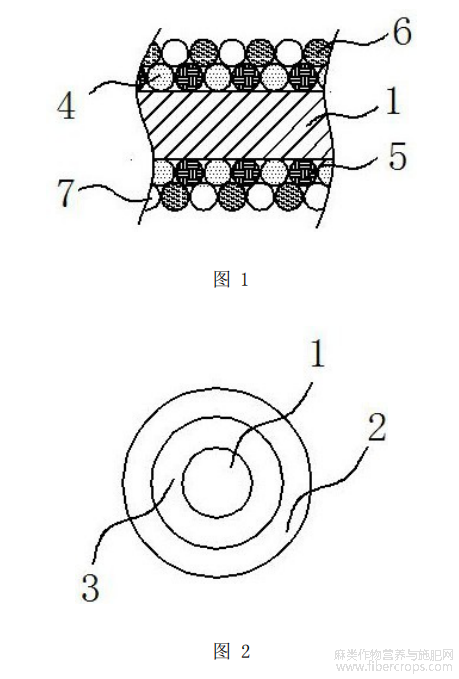

1.一种易吸湿性涡流纺纱线,包括聚酯纤维(1),其特征在于:所述聚酯纤维(1)的外侧缠绕有第二缠绕层(3),所述第二缠绕层(3)的外侧缠绕有第一缠绕层(2),所述第二缠绕层(3)包括有棉纤维(4)和剑麻纤维(5),所述第一缠绕层(2)包括有富强黏胶纤维(6)和聚氨酯弹性纤维(7)。

2.根据权利要求1所述的一种易吸湿性涡流纺纱线,其特征在于:所述聚酯纤维(1)至少设有三根,三根所述聚酯纤维(1)的直径均为0.05-0.08cm。

3.根据权利要求1所述的一种易吸湿性涡流纺纱线,其特征在于:所述棉纤维(4)和所述剑麻纤维(5)相互错位依次缠绕,所述棉纤维(4)和所述剑麻纤维(5)的直径均为0.02-0.05cm。

4.根据权利要求1所述的一种易吸湿性涡流纺纱线,其特征在于:所述富强黏胶纤维(6)和所述聚氨酯弹性纤维(7)相互错位依次缠绕,所述富强黏胶纤维(6)和所述聚氨酯弹性纤维(7)的直径均为0.02-0.05cm。

5.根据权利要求1所述的一种易吸湿性涡流纺纱线,其特征在于:所述富强黏胶纤维(7)的密度为8-16tex。

6.根据权利要求1所述的一种易吸湿性涡流纺纱线,其特征在于:所述棉纤维(4)的密度为20-24tex。

7.一种根据权利要求1所述的易吸湿性涡流纺纱线的制造工艺,其制造工艺流程如下:

S1:配棉、混棉:在原料纤维中加入石墨烯冰丝短绒纤维并通过搅拌装置进行混合均匀,其中石墨烯冰丝短绒纤维的重量比为0.15~0.25,其中,石墨烯冰丝短绒纤维长度为10~16㎜;

S2:梳棉工序:将混合石墨烯冰丝短绒纤维的原料经过清梳联管道输送到梳棉机上制成生条,其中,梳棉生条定量为10~20g/10m,盖板和锡林针布网隔距机前机后依次为10,10,8,8,9,9,出条速度为100~150m/min;

S3:并条工序:将S2中混合后形成的生条送入并条机并条,得到熟条;在并条机上进行二道并合牵伸,并合后的熟条定量为15~25g/10m,并条速度为250~450m/min;

S4:穿引聚酯纤维(1):将S3中的聚酯纤维(1)熟条传入到涡流纺设备内,并且将聚酯纤维(1)熟条依次穿过两组涡流纺设备内;

S5:第一组涡流纺熟条穿引:将S3中得到的棉纤维(4)和剑麻纤维(5)熟条供给第一组罗拉牵伸装置,并且通过罗拉钳口输出,再通过纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴;

S6:第二组涡流纺熟条穿引:将S3中得到的富强黏胶纤维(6)和聚氨酯弹性纤维(7)熟条供给第二组罗拉牵伸装置,并且通过罗拉钳口输出,再通过纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴;

S7:空气涡流回转缠绕:在第一涡流纺空气涡流回转的作用下棉纤维(4)和剑麻纤维(5)熟条依次错位的缠绕在聚酯纤维(1)熟条上,并且在第一涡流纺空气涡流回转的作用下富强黏胶纤维(6)和聚氨酯弹性纤维(7)熟条依次错位的缠绕在棉纤维(4)和剑麻纤维(5)熟条上;

S8:收线:缠绕过后的涡流纺纱线经过纺锭内部的纱线的通道输出,形成的纱线由呈平行无捻状纤维构成的纱芯和外围呈螺旋状包缠的纤维组成,并且纱线缠绕在线圈上进行收线

8.根据权利要求7所述的一种易吸湿性涡流纺纱线的制造工艺,其特征在于:所述S7中的第一涡流气压为0.50~0.64MP,纺纱速度为350~480m/min,所述S7中的第二涡流气压为0.40~0.54MP,纺纱速度为250~380m/min。

9.根据权利要求7所述的一种易吸湿性涡流纺纱线的制造工艺,其特征在于:所述S6中的涡流纺的卷取比为0.7~1,罗拉张力150~230CN,横动角度1518deg,集棉器规格4~9mm

10.根据权利要求7所述的一种易吸湿性涡流纺纱线的制造工艺,其特征在于:所述S8中的收线动力为1~3N。

技术领域

本发明涉及涡流纺纱线技术领域,具体为一种易吸湿性涡流纺纱线,还涉及到一种易吸湿性涡流纺纱线的制造工艺。

背景技术

涡流纺的纺纱原理是,完成并条的棉条供给牵伸装置,经罗拉牵伸装置牵伸后的纤维束从前罗拉钳口输出,在纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴。螺旋形纤维导引通道出口处设有针状阻捻件,纤维束在针部弯曲,使纤维束保持为不加入捻度的状态被引入涡流室。纤维束的前端受到已形成的纱线的拖拽作用被拉入纺锭内的纱线通道,并捻入新形成的纱中,成为纱芯。纤维的尾端在被前罗拉钳口握持的情况下仍然保持在纤维导引通道中。当纤维的尾端不再为前罗拉钳口握持时,受到纺纱喷嘴内空气涡流的离心作用,不再保持在纤维导引通道内,而是在纺锭入口处被旋转气流径向地驱散开,在空气涡流的带动下,倒伏在纺锭前端锥面上,同时随空气涡流进行回转,缠绕在随后的纱线,并经纺锭内部的纱线的通道输出。形成的纱线由近似呈平行无捻状纤维构成的纱芯和外围呈螺旋状包缠的纤维组成。

但是,现有的涡流纺在运行的时候,都是缠绕一层纤维,使得纺线在使用的时候不能够保持高强度的特性,并且单层纺线之间的强度较低,使得纺线在使用的时候容易断裂,以及单层纺线的吸水性较差,并且现有的纺线在使用的时候,触感不强等问题,这样就急需要一种易吸湿性涡流纺纱线及其制造工艺。

发明内容

本发明的目的在于提供一种易吸湿性涡流纺纱线及其制造工艺,具有双缠绕层,提高纺线的强度,吸水性和弹性,并且在石墨烯冰丝,提高纺线触感和双涡流纺,实现双缠绕层的快速缠绕等优点,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种易吸湿性涡流纺纱线,包括聚酯纤维,所述聚酯纤维的外侧缠绕有第二缠绕层,所述第二缠绕层的外侧缠绕有第一缠绕层,所述第二缠绕层包括有棉纤维和剑麻纤维,所述第一缠绕层包括有富强黏胶纤维和聚氨酯弹性纤维。

优选的,所述聚酯纤维至少设有三根,三根所述聚酯纤维的直径均为0.05-0.08cm。

优选的,所述棉纤维和所述剑麻纤维相互错位依次缠绕,所述棉纤维和所述剑麻纤维的直径均为0.02-0.05cm。

优选的,所述富强黏胶纤维和所述聚氨酯弹性纤维相互错位依次缠绕,所述富强黏胶纤维和所述聚氨酯弹性纤维的直径均为0.02-0.05cm。

优选的,所述富强黏胶纤维的密度均为8-16tex。

优选的,所述棉纤维的密度均为20-24tex。

一种易吸湿性涡流纺纱线的制造工艺,其制造工艺流程如下:

S1:配棉、混棉:在原料纤维中加入石墨烯冰丝短绒纤维并通过搅拌装置进行混合均匀,其中石墨烯冰丝短绒纤维的重量比为0.15~0.25,其中,石墨烯冰丝短绒纤维长度为10~16㎜;

S2:梳棉工序:将混合石墨烯冰丝短绒纤维的原料经过清梳联管道输送到梳棉机上制成生条,其中,梳棉生条定量为10~20g/10m,盖板和锡林针布网隔距机前机后依次为10,10,8,8,9,9,出条速度为100~150m/min;

S3:并条工序:将S2中混合后形成的生条送入并条机并条,得到熟条;在并条机上进行二道并合牵伸,并合后的熟条定量为15~25g/10m,并条速度为250~450m/min;

S4:穿引聚酯纤维:将S3中的聚酯纤维熟条传入到涡流纺设备内,并且将聚酯纤维熟条依次穿过两组涡流纺设备内;

S5:第一组涡流纺熟条穿引:将S3中得到的棉纤维和剑麻纤维熟条供给第一组罗拉牵伸装置,并且通过罗拉钳口输出,再通过纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴;

S6:第二组涡流纺熟条穿引:将S3中得到的富强黏胶纤维和聚氨酯弹性纤维熟条供给第二组罗拉牵伸装置,并且通过罗拉钳口输出,再通过纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴;

S7:空气涡流回转缠绕:在第一涡流纺空气涡流回转的作用下棉纤维和剑麻纤维熟条依次错位的缠绕在聚酯纤维熟条上,并且在第一涡流纺空气涡流回转的作用下富强黏胶纤维和聚氨酯弹性纤维熟条依次错位的缠绕在棉纤维和剑麻纤维熟条上;

S8:收线:缠绕过后的涡流纺纱线经过纺锭内部的纱线的通道输出,形成的纱线由呈平行无捻状纤维构成的纱芯和外围呈螺旋状包缠的纤维组成,并且纱线缠绕在线圈上进行收线。

优选的,所述S7中的第一涡流气压为0.50~0.64MP,纺纱速度为350~480m/min,所述S7中的第二涡流气压为0.40~0.54MP,纺纱速度为250~380m/min。

优选的,所述S6中的涡流纺的卷取比为0.7~1,罗拉张力150~230CN,横动角度1518deg,集棉器规格4~9mm。

优选的,所述S8中的收线动力为1~3N。

与现有技术相比,本发明的有益效果是:

1、本发明在聚酯纤维的外部通过涡流技术缠绕有第一缠绕层和第二缠绕层,并且第一缠绕层通过富强黏胶纤维和聚氨酯弹性纤维相互交替进行缠绕,以及第二缠绕层通过棉纤维和剑麻纤维相互交替进行缠绕,使得纺线具有高强的吸水性和弹性;

2、本发明通过两次涡流纺纱操作,实现在聚酯纤维上形成双层缠绕层,提高纺线的吸水性和弹性,并且混棉中添加一定的石墨烯冰丝,提高纺线的触感,并且双层结构相互之间形成互补,提高纺线的强度和吸水性。

附图说明

图1为本发明的剖面结构示意图;图2为本发明的俯视结构示意图。

图中:1、聚酯纤维;2、第一缠绕层;3、第二缠绕层;4、棉纤维;5、剑麻纤维;6、富强黏胶纤维;7、聚氨酯弹性纤维。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-2,本发明提供一种技术方案:

实施例一:

一种易吸湿性涡流纺纱线,包括聚酯纤维1,聚酯纤维1的外侧缠绕有第二缠绕层3,第二缠绕层3的外侧缠绕有第一缠绕层2,第二缠绕层3包括有棉纤维4和剑麻纤维5,第一缠绕层2包括有富强黏胶纤维6和聚氨酯弹性纤维7。

为了使得纺线能够保持弹性和强度,本实施例中,优选的,聚酯纤维1至少设有三根,三根聚酯纤维1的直径均为0.05-0.08cm。

为了使得棉纤维4和剑麻纤维5能够包裹住聚酯纤维1,增加纺线的强度和吸水性,本实施例中,优选的,棉纤维4和剑麻纤维5相互错位依次缠绕,棉纤维4和剑麻纤维5的直径均为0.02-0.05cm。

为了使得富强黏胶纤维6和聚氨酯弹性纤维7能够包裹住棉纤维4和剑麻纤维5,增加纺线的强度、弹性和吸水性,本实施例中,优选的,富强黏胶纤维6和聚氨酯弹性纤维7相互错位依次缠绕,富强黏胶纤维6和聚氨酯弹性纤维7的直径均为0.02-0.05cm。

为了使得纱线的吸水性好,能够稳定的实现吸水,本实施例中,优选的,富强黏胶纤维7的密度均为8-16tex,棉纤维4的密度均为20-24tex。

一种易吸湿性涡流纺纱线的制造工艺,其制造工艺流程如下:

S1:配棉、混棉:在原料纤维中加入石墨烯冰丝短绒纤维并通过搅拌装置进行混合均匀,其中石墨烯冰丝短绒纤维的重量比为0.15,其中,石墨烯冰丝短绒纤维长度为10㎜;

S2:梳棉工序:将混合石墨烯冰丝短绒纤维的原料经过清梳联管道输送到梳棉机上制成生条,其中,梳棉生条定量为10g/10m,盖板和锡林针布网隔距机前机后依次为10,10,8,8,9,9,出条速度为100m/min;

S3:并条工序:将S2中混合后形成的生条送入并条机并条,得到熟条;在并条机上进行二道并合牵伸,并合后的熟条定量为15g/10m,并条速度为250m/min;

S4:穿引聚酯纤维1:将S3中的聚酯纤维1熟条传入到涡流纺设备内,并且将聚酯纤维1熟条依次穿过两组涡流纺设备内;

S5:第一组涡流纺熟条穿引:将S3中得到的棉纤维4和剑麻纤维5熟条供给第一组罗拉牵伸装置,并且通过罗拉钳口输出,再通过纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴;

S6:第二组涡流纺熟条穿引:将S3中得到的富强黏胶纤维6和聚氨酯弹性纤维7熟条供给第二组罗拉牵伸装置,并且通过罗拉钳口输出,再通过纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴;

S7:空气涡流回转缠绕:在第一涡流纺空气涡流回转的作用下棉纤维4和剑麻纤维5熟条依次错位的缠绕在聚酯纤维1熟条上,并且在第一涡流纺空气涡流回转的作用下富强黏胶纤维6和聚氨酯弹性纤维7熟条依次错位的缠绕在棉纤维4和剑麻纤维5熟条上;

S8:收线:缠绕过后的涡流纺纱线经过纺锭内部的纱线的通道输出,形成的纱线由呈平行无捻状纤维构成的纱芯和外围呈螺旋状包缠的纤维组成,并且纱线缠绕在线圈上进行收线。

为了实现对第一缠绕层2和第二缠绕层3进行稳定的缠绕,本实施例中,优选的,S7中的第一涡流气压为0.50MP,纺纱速度为480m/min,S7中的第二涡流气压为0.40MP,纺纱速度为250m/min。

为了使得涡流纺在缠绕的时候能够稳定的运行,本实施例中,优选的,S6中的涡流纺的卷取比为0.7,罗拉张力150CN,横动角度1518deg,集棉器规格4mm。

为了使得纺线能够实现输出收卷,本实施例中,优选的,S8中的收线动力为1N。

实施例二:

一种易吸湿性涡流纺纱线的制造工艺,其制造工艺流程如下:

S1:配棉、混棉:在原料纤维中加入石墨烯冰丝短绒纤维并通过搅拌装置进行混合均匀,其中石墨烯冰丝短绒纤维的重量比为0.25,其中,石墨烯冰丝短绒纤维长度为16㎜;

S2:梳棉工序:将混合石墨烯冰丝短绒纤维的原料经过清梳联管道输送到梳棉机上制成生条,其中,梳棉生条定量为20g/10m,盖板和锡林针布网隔距机前机后依次为10,10,8,8,9,9,出条速度为150m/min;

S3:并条工序:将S2中混合后形成的生条送入并条机并条,得到熟条;在并条机上进行二道并合牵伸,并合后的熟条定量为25g/10m,并条速度为450m/min;

S4:穿引聚酯纤维1:将S3中的聚酯纤维1熟条传入到涡流纺设备内,并且将聚酯纤维1熟条依次穿过两组涡流纺设备内;

S5:第一组涡流纺熟条穿引:将S3中得到的棉纤维4和剑麻纤维5熟条供给第一组罗拉牵伸装置,并且通过罗拉钳口输出,再通过纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴;

S6:第二组涡流纺熟条穿引:将S3中得到的富强黏胶纤维6和聚氨酯弹性纤维7熟条供给第二组罗拉牵伸装置,并且通过罗拉钳口输出,再通过纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴;

S7:空气涡流回转缠绕:在第一涡流纺空气涡流回转的作用下棉纤维4和剑麻纤维5熟条依次错位的缠绕在聚酯纤维1熟条上,并且在第一涡流纺空气涡流回转的作用下富强黏胶纤维6和聚氨酯弹性纤维7熟条依次错位的缠绕在棉纤维4和剑麻纤维5熟条上;

S8:收线:缠绕过后的涡流纺纱线经过纺锭内部的纱线的通道输出,形成的纱线由呈平行无捻状纤维构成的纱芯和外围呈螺旋状包缠的纤维组成,并且纱线缠绕在线圈上进行收线。

为了实现对第一缠绕层2和第二缠绕层3进行稳定的缠绕,本实施例中,优选的,S7中的第一涡流气压为0.64MP,纺纱速度为350m/min,S7中的第二涡流气压为0.54MP,纺纱速度为250m/min。

为了使得涡流纺在缠绕的时候能够稳定的运行,本实施例中,优选的,S6中的涡流纺的卷取比为1,罗拉张力150CN,横动角度1518deg,集棉器规格9mm。

为了使得纺线能够实现输出收卷,本实施例中,优选的,S8中的收线动力为3N工作流程:

第一步:配棉、混棉:在原料纤维中加入石墨烯冰丝短绒纤维并通过搅拌装置进行混合均匀,其中石墨烯冰丝短绒纤维的重量比为0.15~0.25,其中,石墨烯冰丝短绒纤维长度为10~16㎜,该处的石墨烯冰丝短绒纤维能够增加纺线的触感;

第二步:梳棉工序:将混合石墨烯冰丝短绒纤维的原料经过清梳联管道输送到梳棉机上制成生条,其中,梳棉生条定量为10~20g/10m,盖板和锡林针布网隔距机前机后依次为10,10,8,8,9,9,出条速度为100~150m/min;

第三步:并条工序:将S2中混合后形成的生条送入并条机并条,得到熟条;在并条机上进行二道并合牵伸,并合后的熟条定量为15~25g/10m,并条速度为250~450m/min;

第四步:穿引聚酯纤维1:将S3中的聚酯纤维1熟条传入到涡流纺设备内,并且将聚酯纤维1熟条依次穿过两组涡流纺设备内,通过两组涡流纺设备实现对纺线的第一缠绕层2和第二缠绕层3进行稳定缠绕;

第五步:第一组涡流纺熟条穿引:将S3中得到的棉纤维4和剑麻纤维5熟条供给第一组罗拉牵伸装置,并且通过罗拉钳口输出,再通过纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴,将棉纤维4和剑麻纤维5稳定的输送到第一涡流纺设备内部,实现对聚酯纤维1进行缠绕;

第六步:第二组涡流纺熟条穿引:将S3中得到的富强黏胶纤维6和聚氨酯弹性纤维7熟条供给第二组罗拉牵伸装置,并且通过罗拉钳口输出,再通过纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴,将富强黏胶纤维6和聚氨酯弹性纤维7稳定的输入到第二涡流纺设备的内部,实现度纺线的第一缠绕层2进行缠绕;

第七步:空气涡流回转缠绕:在第一涡流纺空气涡流回转的作用下棉纤维4和剑麻纤维5熟条依次错位的缠绕在聚酯纤维1熟条上,并且在第一涡流纺空气涡流回转的作用下富强黏胶纤维6和聚氨酯弹性纤维7熟条依次错位的缠绕在棉纤维4和剑麻纤维5熟条上,依次错误缠绕实现度纺线的强度增加,防止纺线容易断裂,并且双层设定,可以增加纺线的吸水性;

第八步:收线:缠绕过后的涡流纺纱线经过纺锭内部的纱线的通道输出,形成的纱线由呈平行无捻状纤维构成的纱芯和外围呈螺旋状包缠的纤维组成,并且纱线缠绕在线圈上进行收线。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

摘自国家发明专利,申请号:202010629697 .4,申请日 2020 .07 .03,发明人:陈路、陈克勤、鲍荣华