摘 要:本发明公开了一种新型剑麻/合纤复合结构含油钢丝绳绳芯及制备方法,包括如下步骤:步骤一、剑麻/涤纶赛络菲儿纱的形成;步骤二、高强高模低伸涤纶长丝纱的形成;步骤三、超高分子量聚乙烯长丝纱的形成;步骤四、剑麻/涤纶赛罗菲儿纱与涤纶纱股线的形成;步骤五、剑麻/涤纶赛罗菲儿纱与超高分子量聚乙烯纱股线的形成;步骤六、新型剑麻/合纤复合结构钢丝绳绳芯的形成。本发明在纺纱过程中采用賽络菲尔纺纱,在股线与绳的制作过程中添加了高强高模低伸涤纶长丝纱与超高分子量聚乙烯长丝纱,在剑麻纺纱与制线设备中加装了在线加油器。对纱线中超高分子量聚乙烯长丝进行预处理,采用了特殊截面的涤纶长丝与超高分子量聚乙烯长丝。

技术要点

1.一种新型剑麻/合纤复合结构含油钢丝绳绳芯的制备方法,其特征在于:包括如下步骤:

步骤一、剑麻/涤纶长丝赛络菲儿纱的形成:将剑麻纤维首先进行捡麻,再通过四道梳麻和五道并条,然后进行纺纱;所述的纺纱中,纺纱机的型号为TGS0950;纱线原料为:高强高模低伸涤纶长丝和剑麻纱;原料按重量份数比为:剑麻纱:高强高模低伸涤纶长丝=60-90:10-40;纺纱采用赛络菲儿纺,剑麻纤维条从后罗拉喂入,经过针梳板的梳理,从前罗拉牵伸后输出,高强高模低伸涤纶长丝经过退绕装置从前罗拉处喂入,涤纶长丝与剑麻纤维条保持3mm距离平行喂入前罗拉处,输出的剑麻纤维与涤纶长丝进行并合加捻形成涤纶长丝包缠在剑麻纱表面的剑麻涤纶赛络菲儿纱;在纺纱过程中,将前罗拉与锭子之间的导纱板更换为纺纱加油器,实现纺纱加捻过程中同步进行加油处理,所述的纺纱加油器采用工业陶瓷材料,耐高温、耐摩擦、受热均匀;

步骤二、高强高模低伸涤纶长丝纱的形成:采用3根高强高模低伸涤纶长丝800D/100F,进行加捻形成高强高模低伸涤纶长丝纱;

步骤三、超高分子量聚乙烯长丝纱的形成:采用3根超高分子量聚乙烯长丝800D/100F,进行加捻形成超高分子量聚乙烯长丝纱;所述的超高分子量聚乙烯纤维长丝需要进行预处理,过程如下:将超高分子量聚乙烯纤维长丝经过亲油处理,具体是通过连续式紫外辐照接枝反应装置对超高分子量聚乙烯进行接枝反应。

步骤四、剑麻/涤纶赛罗菲儿纱与涤纶长丝纱股线的形成:把剑麻/涤纶赛罗菲儿纱与涤纶长丝纱进行合股加捻形成涤纶剑麻赛罗菲儿纱/涤纶长丝纱股线,其中,剑麻/涤纶赛罗菲儿纱为4根,涤纶长丝纱为2根;股线采用T1175型制线机进行捻线加工,在纱线并合处安装有捻线加油器进行加油处理,实现捻线与加油同步进行,所述的加油器采用工业陶瓷材料,耐高温、耐摩擦、受热均匀;

步骤五、剑麻/涤纶赛罗菲儿纱与超高分子量聚乙烯长丝纱股线的形成:把剑麻/涤纶赛罗菲儿纱与超高分子量聚乙烯长丝纱进行合股加捻形成股线,其中,剑麻/涤纶赛罗菲儿纱为4根,超高分子量聚乙烯长丝纱为2根;

步骤六、新型剑麻/合纤复合结构钢丝绳绳芯的形成:把2根剑麻/涤纶赛罗菲儿纱与涤纶长丝纱股线和1根剑麻/涤纶赛罗菲儿纱与超高分子量聚乙烯长丝纱股线,合计3根股线加捻成钢丝绳绳芯,形成一种新型剑麻/合纤复合结构含油钢丝绳绳芯。

2.根据权利要求1所述的一种新型剑麻/合纤复合结构含油钢丝绳绳芯的制备方法,其特征在于:所述的高强高模低伸涤纶长丝的纤维截面呈十字型结构,表面存在沟槽,便于形成毛细效应,便于传输及贮存油脂;同时,高强高模低伸涤纶长丝的十字型结构有利于增加与剑麻纤维表面的摩擦力。

3.根据权利要求1所述的一种新型剑麻/合纤复合结构含油钢丝绳绳芯的制备方法,其特征在于:所述的高强高模低伸涤纶长丝为800D/100F,较柔软便于缠绕在剑麻纱的表面,有效束缚剑麻纤维,减少纱线表面的毛刺。

4.根据权利要求1所述的一种新型剑麻/合纤复合结构含油钢丝绳绳芯的制备方法,其特征在于:所述的超高分子量聚乙烯长丝为800D/60F,超高分子量聚乙烯长丝的纤维截面呈C字型结构,有利于对油脂的存储。

5.根据权利要求1所述的一种新型剑麻/合纤复合结构含油钢丝绳绳芯的制备方法,其特征在于:超高分子量聚乙烯纤维长丝进行预处理,在连续式紫外辐照接枝反应装置中,将待接枝的超高分子量聚乙烯纤维长丝连续通过预浸液浴槽并进入反应室,在通过反应室时进行接枝反应。

6.根据权利要求5所述的一种新型剑麻/合纤复合结构含油钢丝绳绳芯的制备方法,其特征在于:所述的反应室中:反应液为接枝单体丙烯酸溶液,反应室温度为50-70℃,反应室通氮气保护,在反应室内经过光敏剂溶液浸润的超高分子量聚乙烯纤维长丝在紫外线辐照下及丙烯酸蒸汽气氛下发生气相接枝反应,然后经过丙酮浴槽及温水洗涤后即可。

7.根据权利要求5所述的一种新型剑麻/合纤复合结构含油钢丝绳绳芯的制备方法,其特征在于:所述的紫外辐照中紫外线光源为GGZ1000直型高压汞灯。

8.根据权利要求5所述的一种新型剑麻/合纤复合结构含油钢丝绳绳芯的制备方法,其特征在于:所述的预浸液配置如下:将二苯甲酮、丙烯酸溶解在丙酮中,配置成丙烯酸浓度为30-50的溶液,二苯甲酮/丙烯酸的比例为4-10%。

9.根据权利要求6所述的新一种新型剑麻/合纤复合结构含油钢丝绳绳芯的制备方法,其特征在于:所述的反应室中,通过氮气保护的紫外辐照的时间为10-60min。

10.根据权利要求6所述的一种新型剑麻/合纤复合结构含油钢丝绳绳芯的制备方法,其特征在于:所述的反应室中,反应温度越高,反应越快;辐照时间越长,获得丙烯酸的接枝率越高。

技术领域

本发明属于剑麻绳芯的制备领域,具体涉及一种新型剑麻/合纤复合结构含油钢丝绳绳芯及其制备方法。

背景技术

曳引钢丝绳一般为圆形股状结构,主要由钢丝、绳股和绳芯组成。钢丝是钢丝绳的基本组成件,要求钢丝有很高的强度和韧性(含挠性)。钢丝绳股由若干根钢丝捻成,钢丝是钢丝绳的基本强度单元;绳股由钢丝捻成的每股绳直径相同的钢丝绳,股数多,疲劳强度就高。绳芯是被绳股缠绕的挠性芯棒,通常由剑麻纤维或合成纤维制成,能起到支承和固定绳的作用,且能贮存润滑剂。

曳引钢丝绳在工作中受反复的弯曲,且在绳槽中承受很高的比压,并频繁承受电梯起、制动时的冲击。因此,在强度、挠性及耐磨性方面,均有很高要求。强度方面:对曳引绳的强度要求,体现在静载安全系数上;耐磨性方面:电梯在运行时,曳引绳与绳槽之间始终存在着一定的滑动,而产生摩擦,因此要求曳引绳必须有良好的耐磨性;挠性方面:良好的挠性能减少曳引绳在弯曲时的应力,有利于延长使用寿命;为此,曳引绳钢丝绳均采用纤维芯结构的双挠绳,表层采用钢丝,绳芯采用纤维芯。

钢丝绳芯:钢丝绳所用纤维芯由纤维捻成,可以是天然纤维或合成纤维,天然纤维主要是采用剑麻,合成纤维主要是聚酯、聚酰胺、聚乙烯、聚丙烯等。钢丝绳在工作中受碰撞和冲击载荷时,纤维芯能起缓冲作用。采用天然纤维做钢丝绳芯,天然纤维芯吸油性能好储油多,保证钢丝绳在工作状态中,钢丝绳内部含油绳芯释放足够的油脂润滑,并能有效减缓钢丝绳的腐蚀与磨损。但是天然纤维加工的绳芯表面毛刺多,生产流程多,影响生产效率和增加生产成本等,而采用合纤生产钢丝绳绳芯又存在含油不足等问题。

发明内容

发明目的:为了解决现有技术的不足,本发明提供了一种新型剑麻/合纤复合结构含油钢丝绳绳芯的制备方法。

技术方案:一种新型剑麻/合纤复合结构含油钢丝绳绳芯的制备方法,包括如下步骤:

步骤一、剑麻/涤纶长丝赛络菲儿纱的形成:将剑麻纤维首先进行捡麻,再通过四道梳麻和五道并条,然后进行纺纱;所述的纺纱中,纺纱机的型号为TGS0950;纱线原料为:高强高模低伸涤纶长丝和剑麻纱;原料按重量份数比为:剑麻纱:高强高模低伸涤纶长丝=60-90:10-40;纺纱采用赛络菲儿纺,剑麻纤维条从后罗拉喂入,经过针梳板的梳理,从前罗拉牵伸后输出,高强高模低伸涤纶长丝经过退绕装置从前罗拉处喂入,涤纶长丝与剑麻纤维条保持3mm距离平行喂入前罗拉处,输出的剑麻纤维与涤纶长丝进行并合加捻形成涤纶长丝包缠在剑麻纱表面的剑麻涤纶赛络菲儿纱;在纺纱过程中,将前罗拉与锭子之间的导纱板更换为纺纱加油器,实现纺纱加捻过程中同步进行加油处理,所述的纺纱加油器采用工业陶瓷材料,耐高温、耐摩擦、受热均匀;

步骤二、高强高模低伸涤纶长丝纱的形成:采用3根高强高模低伸涤纶长丝800D/100F,进行加捻形成高强高模低伸涤纶长丝纱;

步骤三、超高分子量聚乙烯长丝纱的形成:采用3根超高分子量聚乙烯长丝800D/100F,进行加捻形成超高分子量聚乙烯长丝纱;所述的超高分子量聚乙烯纤维长丝需要进行预处理,过程如下:将超高分子量聚乙烯纤维长丝经过亲油处理,具体是通过连续式紫外辐照接枝反应装置对超高分子量聚乙烯进行接枝反应。

步骤四、剑麻/涤纶赛罗菲儿纱与涤纶长丝纱股线的形成:把剑麻/涤纶赛罗菲儿纱与涤纶长丝纱进行合股加捻形成涤纶剑麻赛罗菲儿纱/涤纶长丝纱股线,其中,剑麻/涤纶赛罗菲儿纱为4根,涤纶长丝纱为2根;

股线采用T1175型制线机进行捻线加工,在纱线并合处安装有捻线加油器进行加油处理,实现捻线与加油同步进行,所述的加油器采用工业陶瓷材料,耐高温、耐摩擦、受热均匀;

步骤五、剑麻/涤纶赛罗菲儿纱与超高分子量聚乙烯长丝纱股线的形成:把剑麻/涤纶赛罗菲儿纱与超高分子量聚乙烯长丝纱进行合股加捻形成股线,其中,剑麻/涤纶赛罗菲儿纱为4根,超高分子量聚乙烯长丝纱为2根;

步骤六、新型剑麻/合纤复合结构钢丝绳绳芯的形成:把2根剑麻/涤纶赛罗菲儿纱与涤纶长丝纱股线和1根剑麻/涤纶赛罗菲儿纱与超高分子量聚乙烯长丝纱股线,合计3根股线加捻成钢丝绳绳芯,形成一种新型剑麻/合纤复合结构含油钢丝绳绳芯;

作为优化:所述的高强高模低伸涤纶长丝的纤维截面呈十字型结构,表面存在沟槽,便于形成毛细效应,便于传输及贮存油脂;同时,高强高模低伸涤纶长丝的十字型结构有利于增加与剑麻纤维表面的摩擦力。

作为优化:所述的高强高模低伸涤纶长丝为800D/100F,较柔软便于缠绕在剑麻纱的表面,有效束缚剑麻纤维,减少纱线表面的毛刺。

作为优化:其特征在于:所述的超高分子量聚乙烯长丝为800D/60F,超高分子量聚乙烯长丝的纤维截面呈C字型结构,有利于对油脂的存储。

作为优化:超高分子量聚乙烯纤维长丝进行预处理,在连续式紫外辐照接枝反应装置中,将待接枝的超高分子量聚乙烯纤维长丝连续通过预浸液浴槽并进入反应室,在通过反应室时进行接枝反应。

作为优化:所述的反应室中:反应液为接枝单体丙烯酸溶液,反应室温度为50-70℃,反应室通氮气保护,在反应室内经过光敏剂溶液浸润的超高分子量聚乙烯纤维长丝在紫外线辐照下及丙烯酸蒸汽气氛下发生气相接枝反应,然后经过丙酮浴槽及温水洗涤后即可。

作为优化:所述的紫外辐照中紫外线光源为GGZ1000直型高压汞灯。

作为优化:所述的预浸液配置如下:将二苯甲酮、丙烯酸溶解在丙酮中,配置成丙烯酸浓度为30-50的溶液,二苯甲酮/丙烯酸的比例为4-10%。

作为优化:所述的反应室中,通过氮气保护的紫外辐照的时间为10-60min。

作为优化:所述的反应室中,反应温度越高,反应越快;辐照时间越长,获得丙烯酸的接枝率越高。

有益效果:本发明采用涤纶长丝与剑麻进行赛罗菲儿纺,可以有效控制纱线表面毛刺,解决后道工序的剪毛工序,使纱线表面光洁、粗细均匀,由于涤纶纤维长丝的剑麻为十字结构,一方面可以形成毛细效应解决油脂传输,另一方面可以增加与其他纤维的摩擦系数,增加纱线结构的稳定性。

本发明由于添加了高强低伸涤纶与超高分子量聚乙烯,强力达到较大提升。涤纶/剑麻赛罗菲儿纺纱分别与超高分子量聚乙烯长丝纱、高强高模低伸涤纶长丝纱形成股线,表面光洁、加工方便、成本较低,有利于油脂的吸收、存储、传输,同时由于化纤长丝的比例较高,股线粗细更加均匀,质量更优。再用此股线制成的绳芯,强度高,质量优良,具有较好油脂的吸收、存储、传输功能。

本发明中,超高分子量聚乙烯长丝截面采用C字型沟槽结构,一方面可以存储一定的油脂,一方面可以形成毛细效应,有利于油脂的传输;对超高分子量聚乙烯进行了接枝亲油处理,提高对油的吸收速度。

本发明中,在纺纱与制线过程中,进行两次在线加油,保证加油均匀、加油率,可以不再经过专门的加油、剪毛、烧毛工序,减少损耗,提高效率。

附图说明

图1是本发明的纺纱集聚加油器的主视结构示意图;

图2是本发明的纺纱集聚加油器的俯视结构示意图;

图3是本发明的纺纱集聚加油器侧视一结构示意图;

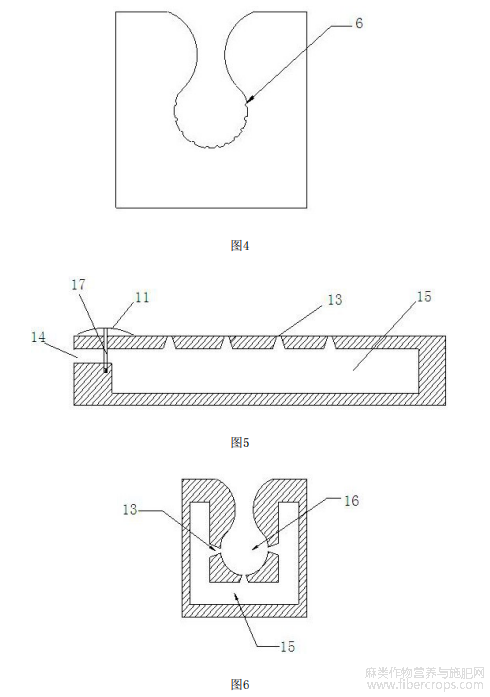

图4是本发明的纺纱集聚加油器侧视二结构示意图;

图5是本发明的捻线集聚加油器的主视结构示意图;

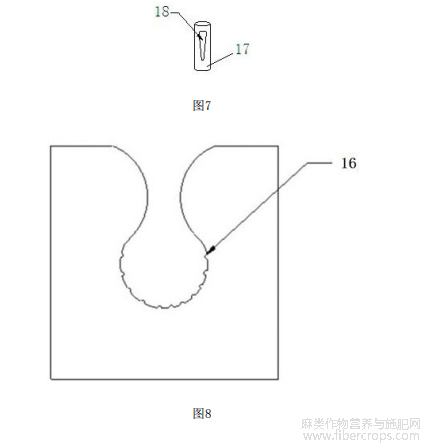

图6是本发明的捻线集聚加油器侧视一结构示意图;

图7是本发明的捻线集聚加油器的局部结构示意图。

图8是本发明的捻线集聚加油器侧视二结构示意图。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,以使本领域的技术人员能够更好的理解本发明的优点和特征,从而对本发明的保护范围做出更为清楚的界定。本发明所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

本发明中一种新型剑麻/合纤复合结构含油钢丝绳绳芯的生产工艺流程如下:捡麻→梳麻(加油水)→并条→纺纱(加油)→络经→捻股(加油)→捻绳→入库。其中:各工序设备型号:理麻四道,型号分别是L1/2,L3/4;并条五道,分别是B1/2,B3,B4,B4;纺纱机型号为TGS0950;制线机型号为T1175型,制绳机型号为M400型。具体操作如下:所述的新型剑麻/合纤复合绳芯的制备方法,包括如下步骤:

步骤一、剑麻/涤纶长丝赛络菲儿纱的形成:将剑麻纤维首先进行捡麻,再通过四道梳麻和五道并条,然后进行纺纱;所述的纺纱中,纺纱机的型号为TGS0950;纱线原料为:高强高模低伸涤纶长丝和剑麻纱;原料按重量份数比为:剑麻纱:高强高模低伸涤纶长丝=60-90:10-40;纺纱采用赛络菲儿纺,剑麻纤维条从后罗拉喂入,经过针梳板的梳理,从前罗拉牵伸后输出,高强高模低伸涤纶长丝经过退绕装置从前罗拉处喂入,涤纶长丝与剑麻纤维条保持3mm距离平行喂入前罗拉处,输出的剑麻纤维与涤纶长丝进行并合加捻形成涤纶长丝包缠在剑麻纱表面的剑麻涤纶赛络菲儿纱;在纺纱过程中,将前罗拉与锭子之间的导纱板更换为纺纱加油器,实现纺纱加捻过程中同步进行加油处理,所述的纺纱加油器采用工业陶瓷材料,耐高温、耐摩擦、受热均匀;

步骤二、高强高模低伸涤纶长丝纱的形成:采用3根高强高模低伸涤纶长丝800D/100F,进行加捻形成高强高模低伸涤纶长丝纱;

步骤三、超高分子量聚乙烯长丝纱的形成:采用3根超高分子量聚乙烯长丝800D/100F,进行加捻形成超高分子量聚乙烯长丝纱;所述的超高分子量聚乙烯纤维长丝需要进行预处理,过程如下:将超高分子量聚乙烯纤维长丝经过亲油处理,具体是通过连续式紫外辐照接枝反应装置对超高分子量聚乙烯进行接枝反应。

步骤四、剑麻/涤纶赛罗菲儿纱与涤纶长丝纱股线的形成:把剑麻/涤纶赛罗菲儿纱与涤纶长丝纱进行合股加捻形成涤纶剑麻赛罗菲儿纱/涤纶长丝纱股线,其中,剑麻/涤纶赛罗菲儿纱为4根,涤纶长丝纱为2根;

股线采用T1175型制线机进行捻线加工,在纱线并合处安装有捻线加油器进行加油处理,实现捻线与加油同步进行,所述的加油器采用工业陶瓷材料,耐高温、耐摩擦、受热均匀;

步骤五、剑麻/涤纶赛罗菲儿纱与超高分子量聚乙烯长丝纱股线的形成:把剑麻/涤纶赛罗菲儿纱与超高分子量聚乙烯长丝纱进行合股加捻形成股线,其中,剑麻/涤纶赛罗菲儿纱为4根,超高分子量聚乙烯长丝纱为2根;

步骤六、新型剑麻/合纤复合结构钢丝绳绳芯的形成:把2根剑麻/涤纶赛罗菲儿纱与涤纶长丝纱股线和1根剑麻/涤纶赛罗菲儿纱与超高分子量聚乙烯长丝纱股线,合计3根股线加捻成钢丝绳绳芯,形成一种新型剑麻/合纤复合结构含油钢丝绳绳芯;

超高分子量聚乙烯纤维预处理:将超高分子量聚乙烯纤维长丝经过亲油处理,亲油处理主要是通过连续式紫外辐照接枝反应装置对超高分子量聚乙烯进行接枝反应。连续式紫外辐照接枝反应装置:将待接枝纤维连续通过预浸液浴槽并进入反应室,在通过反应室时进行接枝反应,其中:紫外线光源为GGZ1000直型高压汞灯,反应液为接枝单体丙烯酸溶液,反应室温度为50-70℃,反应室通氮气保护,在反应室内,经过光敏剂溶液浸润的纤维长丝在紫外线辐照下及丙烯酸蒸汽气氛下发生气相接枝反应,然后经过丙酮浴槽及温水洗涤后即可。将二苯甲酮、丙烯酸溶解在丙酮中,配置成丙烯酸浓度为30-50的溶液,二苯甲酮/丙

烯酸的比例为4-10%,作为预浸液。连续的纤维通过浴槽的预浸液,然后通过氮气保护的紫外辐照反应室中,进行10-60min的辐照。反应温度可以定位50-70℃,温度越高,反应越快;辐照时间越长,获得丙烯酸的接枝率越高。

在纺纱、制线过程中,首先在纺纱机中导纱板位置安装纺纱集聚加油器,其次在制线过程中安装捻线集聚加油器,进行两步在线加油处理。加油器采用工业陶瓷材料,耐高温、耐摩擦、受热均匀。

如图1-4所示,一种纺纱集聚加油器,包括纺纱通道6,待处理的纤维绳芯通过所述的纺纱通道6进行加油处理,还包括贮油腔5,所述的纺纱通道6底部设有一排若干个加油孔3,所述的纺纱通道6和贮油腔5之间通过加油孔3连通。

每个所述的加油孔3上都对应配套安装有油塞2,所述的油塞2固定安装在一根连接杆7上,所述的连接杆7上还设有控制杆8,控制杆8的顶部上方对应设有压片1,所述压片1安装在纺纱通道6上,纱线经过纺纱通道时按压压片1,通过按压压片1控制加油孔3上的油塞2的开口与闭合,从而控制贮油腔5内的油体是否流动至纺纱通道6中。

所述贮油腔5的底部设有注油孔4,通过注油孔4将油体注入贮油腔5中。

所述纺纱通道6的内壁上设有若干凸起部位,凸起部位用于纱线进行均匀浸油,同时增加对剑麻纤维条的摩擦,有利于改善纱线表面的毛刺。

如图5-8所示,一种捻线集聚加油器,包括纺纱通道16,待处理的纤维绳芯通过所述的纺纱通道16进行加油处理,还包括贮油腔15,所述的纺纱通道16底部设有一排若干个加油孔13,所述的纺纱通道16和贮油腔15之间通过加油孔13连通。

所述贮油腔15的侧面设有注油孔14,通过注油孔14将油体注入贮油腔15中。

所述的注油孔14的附近设有阀门芯17,所述的阀门芯17上设有油孔18,阀门芯17的顶部上方对应设有压片11,所述压片11安装在纺纱通道16上,纱线经过纺纱通道时按压压片11,通过按压压片11控制油体是否流动至纺纱通道16中。

所述纺纱通道16的内壁上设有若干凸起部位,凸起部位用于纱线进行均匀浸油,同时增加对剑麻纤维条的摩擦,有利于改善纱线表面的毛刺。

本实施例中,所述的高强高模低伸涤纶长丝为800D/100F,纤维截面呈十字型结构,表面存在沟槽,便于形成毛细效应,使油脂能够传输,同时,高强高模低伸涤纶长丝截面的十字型结构有利于增加与剑麻纤维表面的摩擦力。

本实施例中,所述的高强高模低伸涤纶长丝较柔软,便于缠绕在剑麻纱的表面,有效束缚剑麻纤维,减少纱线表面的毛刺。

本实施例中,所述的超高分子量聚乙烯长丝为800D/60F,纤维截面呈C字型结构,有利于对油脂的吸附与存储。

本实施例中,所述的超高分子量聚乙烯长丝经过亲油处理,有利于对油的吸附。

本发明采用涤纶长丝与剑麻进行赛罗菲儿纺,可以有效控制纱线表面毛刺,使纱线表面光洁,解决后道工序的剪毛工序;由于涤纶纤维十字结构,一方面可以形成毛细效应解决油脂传输,另一方面可以增加与其他纤维或者纱线表面的摩擦系数,增加纱线结构的稳定性。

本发明由于添加了高强低伸涤纶与超高分子量聚乙烯,强力达到较大提升。涤纶/剑麻赛罗菲儿纺纱分别与超高分子量聚乙烯长丝纱、高强低伸涤纶长丝纱形成股线,表面光洁,加工方便,成本较低,有利于油脂的吸收、存储、传输,同时由于化纤长丝的比例较高,股线粗细更加均匀,质量更优。再用此股线制成的绳芯,高强,质量优良,具有较好油脂的吸收、存储、传输功能。

本发明中,超高分子量聚乙烯长丝C字型纤维的沟槽结构,一方面可以存储一定的油脂,一方面可以形成毛细效应,有利于油脂的传输。

本发明中,对超高分子量聚乙烯进行了接枝亲油处理,提高对油的吸收速度。

本发明中,在纺纱与制线过程中,进行两次在线加油,保证加油均匀、加油率准确,可以不再经过专门的加油、剪毛、烧毛工序,减少损耗,提高效率。

摘自国家发明专利,申请号:201910401819.1,申请日:2019.05 .15 ,发明人:刘梅城、洪杰、陈志华