摘 要:本发明公开了一种车用祛除甲醛的复合材料的制作工艺,属于复合材料技术领域,其包括以下制作工艺步骤:准备以下重量份复合材料的原料:剑麻渣粉3~5份、阻燃剂6~9份、防虫剂3~6份、丙烯腈20~35份、氨基酸5~10份、聚乙烯吡咯烷酮3~9份、二氧化钛5~10份、银离子抗菌剂15~18份、二氧化锡5~10份、二氧化硅3~5份、活性炭100~150份、硝酸锰10~15份、氯化钙12~20份、壳聚糖15~20份、去离子水55~100份。本发明可以快速祛除甲醛,祛除速度快速,而且祛除的更加彻底,具有很好的祛除甲醛的功效,适合推广使用。

技术要点

1.一种车用祛除甲醛的复合材料的制作工艺,其特征在于,包括以下制作工艺步骤:

S1:准备以下重量份复合材料的原料:剑麻渣粉3~5份、阻燃剂6~9份、防虫剂3~6份、丙烯腈20~35份、氨基酸5~10份、聚乙烯吡咯烷酮3~9份、二氧化钛5~10份、银离子抗菌剂15~18份、二氧化锡5~10份、二氧化硅3~5份、活性炭100~150份、硝酸锰10~15份、氯化钙12~20份、壳聚糖15~20份、去离子水55~100份;

S2:将上述重量份的活性炭放到球磨机中,球磨1~2h,然后依次放入上述重量份的剑麻渣粉、壳聚糖、氯化钙、二氧化钛、阻燃剂、银离子抗菌剂、二氧化锡和二氧化硅,继续球磨球磨1~2h,筛选粒径小于50目的混合粉末A;

S3:将上述重量份的防虫剂、丙烯腈、氨基酸、聚乙烯吡咯烷酮和硝酸锰放入搅拌罐中,然后将上述重量份的去离子水放入搅拌罐中,调节搅拌罐的转速为100~200r/min,搅拌时间为1~2h,得到混合物B;

S4:将混合物B静置1~2h,然后将混合粉末A放入搅拌罐中,调节搅拌罐的转速为50~80r/min,搅拌时间为2~4h,得到混合物C;

S5:将混合物C放入制丸机中,制作成球状复合材料D,将球状复合材料D放入烘干机中,烘干机温度设置为80~100℃,烘干时间设置为20~40min,得到成品复合材料E。

2.根据权利要求1所述的一种车用祛除甲醛的复合材料的制作工艺,其特征在于,所述S1中,准备以下重量份复合材料的原料:剑麻渣粉3份、阻燃剂6份、防虫剂3份、丙烯腈20份、氨基酸5份、聚乙烯吡咯烷酮3份、二氧化钛5份、银离子抗菌剂15份、二氧化锡5份、二氧化硅3份、活性炭100份、硝酸锰10份、氯化钙12份、壳聚糖15份、去离子水55份。

3.根据权利要求2所述的一种车用祛除甲醛的复合材料的制作工艺,其特征在于,所述S1中,准备以下重量份复合材料的原料:剑麻渣粉4份、阻燃剂7份、防虫剂4份、丙烯腈25份、氨基酸57份、聚乙烯吡咯烷酮5份、二氧化钛7份、银离子抗菌剂16份、二氧化锡7份、二氧化硅4份、活性炭130份、硝酸锰14份、氯化钙15份、壳聚糖16份、去离子水80份。

4.根据权利要求1所述的一种车用祛除甲醛的复合材料的制作工艺,其特征在于,所述S1中,准备以下重量份复合材料的原料:剑麻渣粉5份、阻燃剂9份、防虫剂6份、丙烯腈35份、氨基酸10份、聚乙烯吡咯烷酮9份、二氧化钛10份、银离子抗菌剂18份、二氧化锡10份、二氧化硅5份、活性炭150份、硝酸锰15份、氯化钙20份、壳聚糖20份、去离子水100份。5.根据权利要求1-4中任一项所述的一种车用祛除甲醛的复合材料的制作工艺,其特征在于,所述S2中,将上述重量份的活性炭放到球磨机中,球磨1.5h,然后依次放入上述重量份的剑麻渣粉、壳聚糖、氯化钙、二氧化钛、阻燃剂、银离子抗菌剂、二氧化锡和二氧化硅,继续球磨球磨1.5h,筛选粒径小于50目的混合粉末A。

6.根据权利要求5所述的一种车用祛除甲醛的复合材料的制作工艺,其特征在于,所述S3中,将上述重量份的防虫剂、丙烯腈、氨基酸、聚乙烯吡咯烷酮和硝酸锰放入搅拌罐中,然后将上述重量份的去离子水放入搅拌罐中,调节搅拌罐的转速为100~200r/min,搅拌时间为1.5h,得到混合物B。

7.根据权利要求6所述的一种车用祛除甲醛的复合材料的制作工艺,其特征在于,所述S4中,将混合物B静置1.5h,然后将混合粉末A放入搅拌罐中,调节搅拌罐的转速为65r/min,搅拌时间为3h,得到混合物C。

8.根据权利要求7所述的一种车用祛除甲醛的复合材料的制作工艺,其特征在于,所述S5中,将混合物C放入制丸机中,制作成球状复合材料D,将球状复合材料D放入烘干机中,烘干机温度设置为90℃,烘干时间设置为30min,得到成品复合材料E。

技术领域

本发明涉及复合材料技术领域,尤其涉及一种车用祛除甲醛的复合材料的制作工艺。

背景技术

甲醛,无色有刺激性气体,分子量30.00,又称蚁醛。无色,对人眼、鼻等有刺激作用。气体相对密度1.067(空气=1),液体密度0.815g/cm3(-20℃)。熔点-92℃,沸点-19.5℃。易溶于水和乙醇。水溶液的浓度最高可达55%,通常是40%,称做甲醛水,俗称福尔马林(formalin)。

甲醛具有还原性,尤其是在碱性溶液中,还原能力更强。能燃烧,蒸气与空气形成爆炸性混合物,爆炸极限7%-73%(体积)。燃点约300℃。

可由甲醇在银、铜等金属催化下脱氢或氧化制得,也可从烃类的氧化产物中分出。可作为酚醛树脂、脲醛树脂、维纶、乌洛托品、季戊四醇、染料、农药和消毒剂等的原料。

工业甲醛溶液一般含37%甲醛和15%甲醇,作阻聚剂,沸点101℃。

2017年10月27日,世界卫生组织国际癌症研究机构公布的致癌物清单中,将甲醛放在一类致癌物列表中。2019年7月23日,甲醛被列入有毒有害水污染物名录(第一批)。

甲醛的危害众所周知,车内的装饰品和内饰中也是含有甲醛的,需要对车内甲醛进行祛除,现有的甲醛祛除通过活性炭吸附,但是现有的活性炭吸附甲醛的效果不是很好,当活性炭吸附一定甲醛后,吸附速度会大幅降低,为此,本发明提出一种车用祛除甲醛的复合材料的制作工艺。

发明内容

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种车用祛除甲醛的复合材料的制作工艺。

为了实现上述目的,本发明采用了如下技术方案:

一种车用祛除甲醛的复合材料的制作工艺,包括以下制作工艺步骤:

S1:准备以下重量份复合材料的原料:剑麻渣粉3~5份、阻燃剂6~9份、防虫剂3~6份、丙烯腈20~35份、氨基酸5~10份、聚乙烯吡咯烷酮3~9份、二氧化钛5~10份、银离子抗菌剂15~18份、二氧化锡5~10份、二氧化硅3~5份、活性炭100~150份、硝酸锰10~15份、氯化钙12~20份、壳聚糖15~20份、去离子水55~100份;

S2:将上述重量份的活性炭放到球磨机中,球磨1~2h,然后依次放入上述重量份的剑麻渣粉、壳聚糖、氯化钙、二氧化钛、阻燃剂、银离子抗菌剂、二氧化锡和二氧化硅,继续球磨球磨1~2h,筛选粒径小于50目的混合粉末A;

S3:将上述重量份的防虫剂、丙烯腈、氨基酸、聚乙烯吡咯烷酮和硝酸锰放入搅拌罐中,然后将上述重量份的去离子水放入搅拌罐中,调节搅拌罐的转速为100~200r/min,搅拌时间为1~2h,得到混合物B;

S4:将混合物B静置1~2h,然后将混合粉末A放入搅拌罐中,调节搅拌罐的转速为50~80r/min,搅拌时间为2~4h,得到混合物C;

S5:将混合物C放入制丸机中,制作成球状复合材料D,将球状复合材料D放入烘干机中,烘干机温度设置为80~100℃,烘干时间设置为20~40min,得到成品复合材料E。

优选的,所述S1中,准备以下重量份复合材料的原料:剑麻渣粉3份、阻燃剂6份、防虫剂3份、丙烯腈20份、氨基酸5份、聚乙烯吡咯烷酮3份、二氧化钛5份、银离子抗菌剂15份、二氧化锡5份、二氧化硅3份、活性炭100份、硝酸锰10份、氯化钙12份、壳聚糖15份、去离子水55份。

优选的,所述S1中,准备以下重量份复合材料的原料:剑麻渣粉4份、阻燃剂7份、防虫剂4份、丙烯腈25份、氨基酸57份、聚乙烯吡咯烷酮5份、二氧化钛7份、银离子抗菌剂16份、二氧化锡7份、二氧化硅4份、活性炭130份、硝酸锰14份、氯化钙15份、壳聚糖16份、去离子水80份。

优选的,所述S1中,准备以下重量份复合材料的原料:剑麻渣粉5份、阻燃剂9份、防虫剂6份、丙烯腈35份、氨基酸10份、聚乙烯吡咯烷酮9份、二氧化钛10份、银离子抗菌剂18份、二氧化锡10份、二氧化硅5份、活性炭150份、硝酸锰15份、氯化钙20份、壳聚糖20份、去离子水100份。

优选的,所述S2中,将上述重量份的活性炭放到球磨机中,球磨1.5h,然后依次放入上述重量份的剑麻渣粉、壳聚糖、氯化钙、二氧化钛、阻燃剂、银离子抗菌剂、二氧化锡和二氧化硅,继续球磨球磨1.5h,筛选粒径小于50目的混合粉末A。

优选的,所述S3中,将上述重量份的防虫剂、丙烯腈、氨基酸、聚乙烯吡咯烷酮和硝酸锰放入搅拌罐中,然后将上述重量份的去离子水放入搅拌罐中,调节搅拌罐的转速为100~200r/min,搅拌时间为1.5h,得到混合物B。

优选的,所述S4中,将混合物B静置1.5h,然后将混合粉末A放入搅拌罐中,调节搅拌罐的转速为65r/min,搅拌时间为3h,得到混合物C。

优选的,所述S5中,将混合物C放入制丸机中,制作成球状复合材料D,将球状复合材料D放入烘干机中,烘干机温度设置为90℃,烘干时间设置为30min,得到成品复合材料E。

与现有技术相比,本发明的有益效果是:

聚乙烯吡咯烷酮作为一种合成水溶性高分子化合物,具有水溶性高分子化合物的一般性质,胶体保护作用、成膜性、粘结性、吸湿性、增溶或凝聚作用,但其最具特色,因而受到人们重视的是其优异的溶解性能及生理相容性。在合成高分子中像PVP这样既溶于水,又溶于大部分有机溶剂、毒性很低,在本发明中可以起到粘粘作用,可以使多种原料粘结在一起,从而形成球状,使用寿命长,可以全方位吸附甲醛;

通过防虫剂、阻燃剂和银离子抗菌剂的使用,使本发明的复合材料具有防虫、抗菌和阻燃的功能;

本发明可以快速祛除甲醛,祛除速度快速,而且祛除的更加彻底,具有很好的祛除甲醛的功效,适合推广使用。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例1

本发明提出的一种车用祛除甲醛的复合材料的制作工艺,包括以下制作工艺步骤:

S1:准备以下重量份复合材料的原料:剑麻渣粉3份、阻燃剂6份、防虫剂3份、丙烯腈20份、氨基酸5份、聚乙烯吡咯烷酮3份、二氧化钛5份、银离子抗菌剂15份、二氧化锡5份、二氧化硅3份、活性炭100份、硝酸锰10份、氯化钙12份、壳聚糖15份、去离子水55份;

S2:将上述重量份的活性炭放到球磨机中,球磨1h,然后依次放入上述重量份的剑麻渣粉、壳聚糖、氯化钙、二氧化钛、阻燃剂、银离子抗菌剂、二氧化锡和二氧化硅,继续球磨球磨1h,筛选粒径小于50目的混合粉末A;

S3:将上述重量份的防虫剂、丙烯腈、氨基酸、聚乙烯吡咯烷酮和硝酸锰放入搅拌罐中,然后将上述重量份的去离子水放入搅拌罐中,调节搅拌罐的转速为100r/min,搅拌时间为1h,得到混合物B;

S4:将混合物B静置1h,然后将混合粉末A放入搅拌罐中,调节搅拌罐的转速为50r/min,搅拌时间为2h,得到混合物C;

S5:将混合物C放入制丸机中,制作成球状复合材料D,将球状复合材料D放入烘干机中,烘干机温度设置为80℃,烘干时间设置为20min,得到成品复合材料E。

实施例2

本发明提出的一种车用祛除甲醛的复合材料的制作工艺,包括以下制作工艺步骤:S1:准备以下重量份复合材料的原料:剑麻渣粉4份、阻燃剂7份、防虫剂4份、丙烯腈25份、氨基酸57份、聚乙烯吡咯烷酮5份、二氧化钛7份、银离子抗菌剂16份、二氧化锡7份、二氧化硅4份、活性炭130份、硝酸锰14份、氯化钙15份、壳聚糖16份、去离子水80份;

S2:将上述重量份的活性炭放到球磨机中,球磨1.5h,然后依次放入上述重量份的剑麻渣粉、壳聚糖、氯化钙、二氧化钛、阻燃剂、银离子抗菌剂、二氧化锡和二氧化硅,继续球磨球磨1.5h,筛选粒径小于50目的混合粉末A;

S3:将上述重量份的防虫剂、丙烯腈、氨基酸、聚乙烯吡咯烷酮和硝酸锰放入搅拌罐中,然后将上述重量份的去离子水放入搅拌罐中,调节搅拌罐的转速为100~200r/min,搅拌时间为1.5h,得到混合物B;

S4:将混合物B静置1.5h,然后将混合粉末A放入搅拌罐中,调节搅拌罐的转速为65r/min,搅拌时间为3h,得到混合物C;

S5:将混合物C放入制丸机中,制作成球状复合材料D,将球状复合材料D放入烘干机中,烘干机温度设置为90℃,烘干时间设置为30min,得到成品复合材料E。

实施例3

本发明提出的一种车用祛除甲醛的复合材料的制作工艺,包括以下制作工艺步骤:S1:准备以下重量份复合材料的原料:剑麻渣粉5份、阻燃剂9份、防虫剂6份、丙烯腈35份、氨基酸10份、聚乙烯吡咯烷酮9份、二氧化钛10份、银离子抗菌剂18份、二氧化锡10份、二氧化硅5份、活性炭150份、硝酸锰15份、氯化钙20份、壳聚糖20份、去离子水100份;

S2:将上述重量份的活性炭放到球磨机中,球磨2h,然后依次放入上述重量份的剑麻渣粉、壳聚糖、氯化钙、二氧化钛、阻燃剂、银离子抗菌剂、二氧化锡和二氧化硅,继续球磨球磨2h,筛选粒径小于50目的混合粉末A;

S3:将上述重量份的防虫剂、丙烯腈、氨基酸、聚乙烯吡咯烷酮和硝酸锰放入搅拌罐中,然后将上述重量份的去离子水放入搅拌罐中,调节搅拌罐的转速为200r/min,搅拌时间为2h,得到混合物B;

S4:将混合物B静置2h,然后将混合粉末A放入搅拌罐中,调节搅拌罐的转速为80r/min,搅拌时间为4h,得到混合物C;

S5:将混合物C放入制丸机中,制作成球状复合材料D,将球状复合材料D放入烘干机中,烘干机温度设置为100℃,烘干时间设置为40min,得到成品复合材料E。

对比例1

原料为活性炭,通过无纺布或者纱布包裹在内;

对比例2

原料为甲醛清除剂;

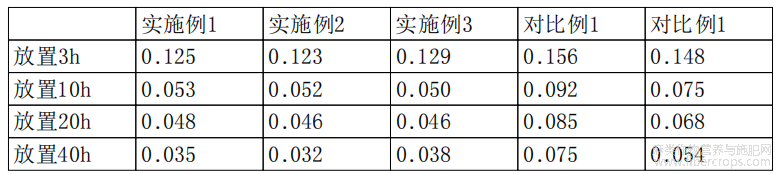

将实施例1-3和对比例1和2放入相同的密闭空间中,且密闭空间中的甲醛含量均相同,且放置时间均相同,分别检测放置前和放置后的甲醛含量,其中放置前的甲醛含量均为0.3mg/m3,得到表格数据如下所示:

从上述表格可以知道,本发明的除甲醛的复合材料明显好于现有技术的两个除甲醛的材料,具有很好的祛除甲醛的功效,适合推广使用。以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

摘自国家发明专利,发明人:王丹亮,万远鑫,韩小兵,申请号202010428729.4,申请日2020.05.20