摘 要:对巴西剑麻纤维的生物酶脱胶工艺进行了研究。测试了剑麻原麻和脱胶后剑麻纤维的白度、细度、断裂强度和残胶率等指标。测试结果表明,果胶酶、半纤维素酶、漆酶复配比为1∶4∶4,复合酶用量为100g/L,酶处理液温度为50℃,酶处理时间为4h时,残胶率最低,对剑麻白度、细度、断裂强度影响最小。剑麻脱胶后可纺性提高。

关键词:剑麻纤维;生物酶脱胶;纤维性能;残胶率;

剑麻属于龙舌兰科,是一种多年生长于热带的硬质纤维作物[1]。剑麻叶子内含有许多纤维,纤维细胞的结构呈长方形,细胞壁大而长,细胞壁较厚。剑麻纤维拉力强、质地坚韧、无静电、富有弹性、纤维长、色泽白、耐摩擦及不易打滑[2],被广泛应用到渔业、船舶业、装饰、工矿等产业用领域,剑麻纤维还可用于工艺品的制造、地毯的编织[3]。目前对剑麻纤维脱胶采用化学法脱胶,但化学脱胶对环境污染大[4]。生物脱胶对环境影响小,产品质量好。采用正交试验对剑麻纤维生物酶脱胶工艺进行了系统研究,分析果胶酶、半纤维素酶、漆酶复配比例,果胶酶、半纤维素酶、漆酶用量,酶处理液温度及酶处理时间4个因素对剑麻纤维的白度、细度、断裂强度和残胶率的影响,确定合适的剑麻脱胶工艺,提高剑麻纤维的可纺性[5,6,7,8]。

1试验部分

1.1材料和仪器

材料:巴西剑麻(江苏大达麻纺织有限公司)。

仪器:HH-2型恒温水浴锅(无锡市杨市检测仪器厂),FA2004B型电子天平(上海市安亭电子仪器厂),Y801型电热恒温干燥箱(上海科恒实业发展有限公司),HD021N电子单纱强力仪(江苏南通宏大集团),Quanta600FEG型场发射扫描电镜(美国FEI公司)。

药品:NaOH(化学纯),Na2SiO3(化学纯),Na5P3O10(化学纯),30%H2O2(化学纯),果胶酶(酶活性100U/mg,雄晋生物科技(上海)有限公司),半纤维素酶(200U/mg,雄晋生物科技(上海)有限公司),漆酶(100U/mg,雄晋生物科技(上海)有限公司)。

1.2试验

1.2.1试验方案制定

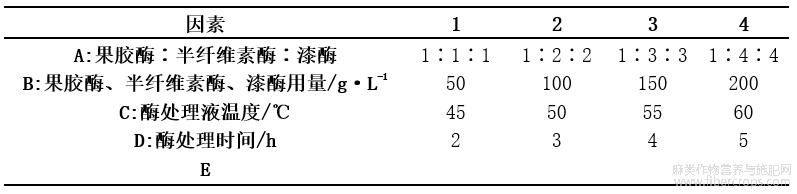

采用五因素四水平正交方法制定试验方案。正交试验工艺条件见表1。

表1 正交试验工艺条件

1.2.2试验步骤

试样准备(15g试样16个)→洗涤(90℃,30min,浴比1∶20)→水洗(65℃热水,再用冷水冲至中性)→生物酶处理(pH值7,浴比1∶20)→堆置(4h)→失活(90℃,10min)→碱液煮练(一定量的烧碱、亚硫酸钠、三聚磷酸钠和渗透剂JFC,100℃沸水,煮练2h,浴比1∶20)→水洗(65℃热水,再用冷水冲至中性)→打纤(打纤圈数2圈。打纤时,正面打1圈,反面打1圈,打击作用均匀)→漂白(氧漂工艺:一定量的H2O2、NaOH和Na2SiO3,95℃热水,漂白60min,浴比1∶20)→水洗(65℃热水,再用冷水冲至中性)→柔软给油(原料5g,用植物油、有机硅柔软剂、NaOH、植物油、渗透剂JFC进行柔软给油;在水浴温度85℃,水浴时间30min的条件下闷放12h,浴比为1∶10)→烘干(80℃下烘30min后取出自然晾干)。

2结果和分析

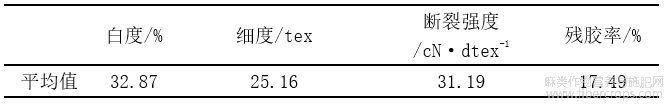

2.1原麻性能测试

剑麻原麻性能见表2。

表2 原麻性能测试结果

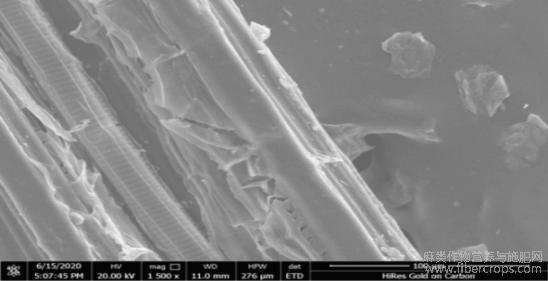

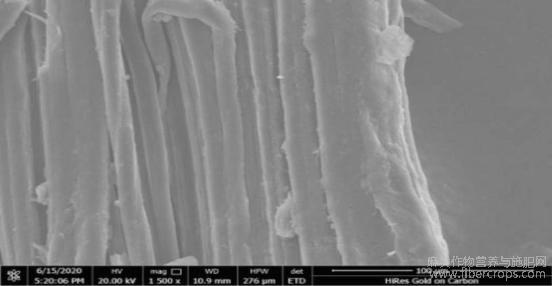

2.2剑麻纤维的结构

处理后的剑麻纤维外观如图1、图2所示。

图1 剑麻原纤扫描电镜图(放大1500倍)

图2 经正交试验处理的剑麻纤维扫描电镜图(放大1500倍)

从图1可以看出剑麻单纤维被胶质包裹粘结成为束纤维,导致了剑麻纤维较粗硬。图2是经过处理以后的剑麻纤维扫描电镜图。可以看出,经过生物酶处理后剑麻束纤维的表面变得光滑,纤维分散,说明经过脱胶处理后去除了纤维上的部分胶质,这时纤维虽然仍以多根纤维粘结的束纤维形式存在,但相对于剑麻原麻已取得了极大的改善,可提高剑麻纤维的可纺性。

2.3剑麻纤维的白度

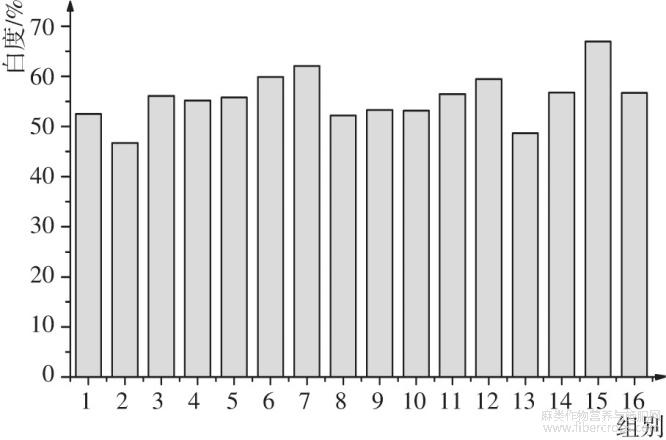

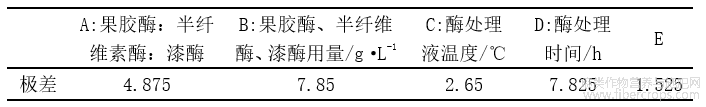

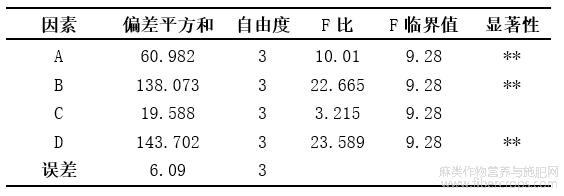

经生物脱胶处理后,剑麻纤维的白度如图3、表3、表4所示。

从剑麻纤维的白度分析可以看出,与原麻相比,剑麻纤维的白度明显增加。

从表3极差分析的结果可以看出,最优方案为A因素选果胶酶、半纤维素酶、漆酶比例为1∶2∶2,B因素选果胶酶、半纤维素酶、漆酶用量为150g/L,C因素选酶处理液温度为50℃,D因素选酶处理时间为5h。

图3 剑麻纤维处理后的白度

表3 剑麻纤维白度极差分析

表4 剑麻纤维白度正交试验结果方差分析

从表4方差分析可以看出,对剑麻白度影响比较大的因素是酶处理时间和果胶酶、半纤维素酶、漆酶用量,酶处理时间长,果胶酶、半纤维素酶、漆酶用量大,剑麻与酶处理液作用充分,所以使剑麻纤维的白度明显增加,达到了可纺性的范围,而其他因素对其影响均不明显。

综上所述,处理后的纤维白度达到了剑麻纤维可纺性的标准,剑麻纤维所含的杂质明显降低。

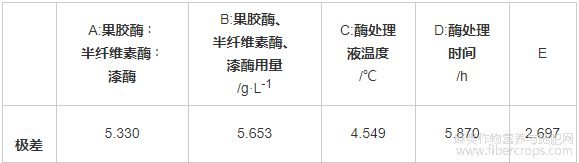

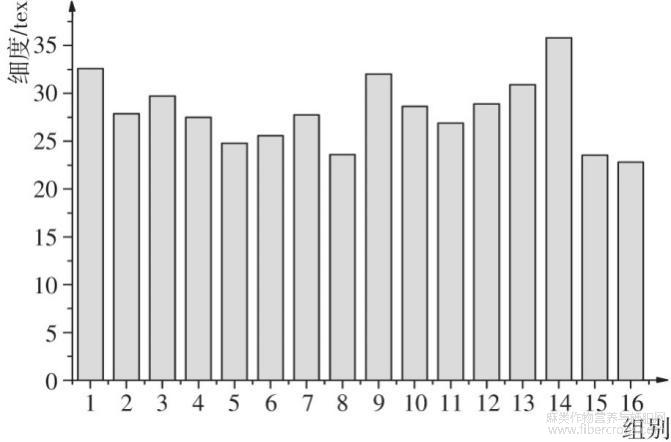

2.4剑麻纤维处理后的细度

剑麻纤维的细度如图4、表5、表6所示。与原麻相比,处理后的剑麻纤维的细度基本上都降低,经过处理的剑麻纤维的细度得到了改善。

表5 剑麻纤维细度正交试验结果极差分析

从表5极差分析可以看出,最优方案为A因素选果胶酶、半纤维素酶、漆酶复配比例为1∶2∶2,B因素选果胶酶、半纤维素酶、漆酶用量为200g/L,C因素选处理液温度为50℃,D因素选酶处理时间为3h。

图5 剑麻纤维处理后的断裂强度

与原麻相比,剑麻纤维的断裂强度都变低了,经过处理后剑麻纤维的内部结构被破坏,使其断裂强度变低。

从表7极差分析的结果可以看出,最优方案为A因素选果胶酶、半纤维素酶、漆酶比例为1∶4∶4,B因素选果胶酶、半纤维素酶、漆酶用量为50g/L,C因素选酶处理液温度为60℃,D因素选酶处理时间为3h。

表7 剑麻纤维断裂强度正交试验结果极差分析

表8 剑麻纤维断裂强度正交试验结果方差分析

从表8方差分析的结果可看出,4个试验因素对试验结果均有影响,果胶酶、半纤维素酶、漆酶比例和果胶酶、半纤维素酶、漆酶用量对其影响显著,而酶处理时间和酶处理液温度对其影响不显著。说明酶本身对强度的影响较大,酶的用量破坏了剑麻纤维的内部结构,从而使得纤维的断裂强度变低。

综上所述,处理后的纤维强度变低,是因为经过脱胶处理后的剑麻纤维内部结构受到破坏。剑麻纤维的强度决定纤维的成纱强度,在其他条件不变的情况下,纤维强度越高成纱强度也越高。

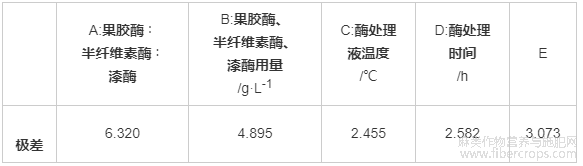

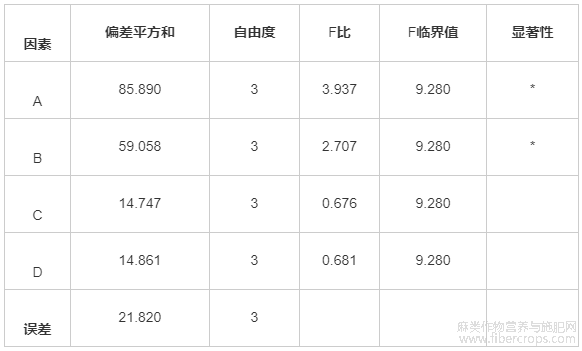

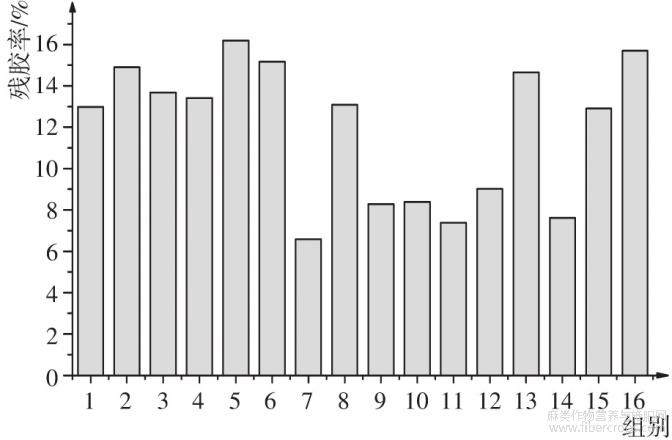

2.6剑麻纤维处理后的残胶率

脱胶后剑麻纤维的残胶率如图6、表9、表10所示。

图6 剑麻纤维处理后的残胶率

与原麻相比,脱胶后剑麻纤维的残胶率明显变低。

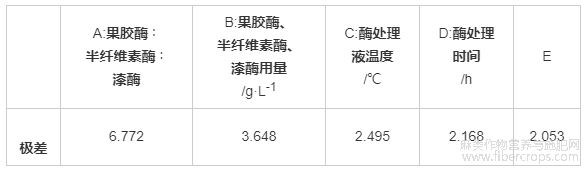

从表9极差分析的结果可以看出,最优方案为A因素选果胶酶、半纤维素酶、漆酶比例为1∶4∶4,B因素选果胶酶、半纤维素酶、漆酶用量为100g/L,C因素选酶处理液温度为50℃,D因素选酶处理时间为4h。

表9 剑麻纤维残胶率正交试验结果极差分析

表10 剑麻纤维残胶率正交试验结果方差分析

从表10方差分析的结果可以看出,4个试验因素对试验结果均有影响,果胶酶、半纤维素酶、漆酶比例和酶处理时间对其影响显著,而果胶酶、半纤维素酶、漆酶用量和酶处理液温度对其影响不显著。

脱胶后剑麻纤维残胶率变低,是因为酶可以使剑麻表面上的胶质和杂质脱落,在酶处理后再经过化学脱胶,可使大部分胶质溶解。

3结论

通过正交试验对剑麻生物酶脱胶工艺进行了优化,所用酶包括果胶酶、漆酶和半纤维素酶。分析了脱胶处理后纤维的长度、细度、断裂强度和残胶率等性能指标。根据试验结果分析果胶酶、半纤维素酶、漆酶比例,果胶酶、半纤维素酶、漆酶用量,酶处理液温度及酶处理时间4个因素对纤维主要性能指标的影响。

(1)根据生物酶脱胶的正交试验结果进行极差及方差分析得出了剑麻脱胶方案:果胶酶、半纤维素酶、漆酶比例为1∶4∶4,果胶酶、半纤维素酶、漆酶用量为100g/L,酶处理温度为50℃,酶处理时间为4h。

(2)生物脱胶后剑麻纤维的残胶率降低,白度增大,细度变细,断裂强度稍有降低。

(3)生物酶脱胶与化学脱胶相结合,碱量明显降低,对环境污染小。

(4)生物酶脱胶受温度影响较大,脱胶过程中,要控制好脱胶温度。

参考文献

[1]陈葵阳.剑麻纤维脱胶工艺研究[C]//“博奥-艳棱”杯2015全国新型染料助剂/印染实用新技术研讨会论文集,2015:491-496.

[2]陈福通,孙小寅,李静.巴西剑麻性能及成分分析[J].国际纺织导报,2011,39(10):4,6-8.

[3]刘正初,彭源德,冯湘沅,等.苎麻生物脱胶新技术工业化生产应用研究[J].纺织学报,2011,(2):27-29.

[4]陈福通,孙小寅,余秀艳.剑麻化学脱胶技术初步研究[J].中国麻业科学,2011,33(5):262-266.

[5]王清,孙小寅,朱厚军,等.非洲剑麻生物酶脱胶工艺研究[J].纺织科学与工程学报,2020,37(.):38-43,124.

[6]何美香,王恩过.剑麻纤维化学脱胶技术的探讨[J].湛江师范学院学报,2011,32(6):115-118.

[7]陈葵阳,胡国樑.剑麻纤维脱胶工艺研究[J].现代纺织技术,2014,22(6):9-12.

[8]潘红玮,孙小寅.巴西剑麻与国产剑麻的改性处理及基本性能研究[J].西安工程大学学报,2012,26(3):296-299.