摘 要:本发明提供了一种苎麻与水溶性聚酯纤维混纺纱线染色方法,涉及纱线染色技术领域,所述染色方法,所述染色方法配套使用有筒子纱染色机,染色机具有副缸及主缸,该染色方法包括纱线前处理、染色及后处理环节,前处理、染色及后处理环节均采用恒温等浴比进水方式,即按设定的浴比提前在染色机副缸进水,并升温至设定温度后,传输至染色机主缸;前处理、染色及后处理环节均采用带压排水方式,即染色机主缸执行排水功能时,待染色机主缸液位显示为零,增设压力挤水工序。本发明提供的染色方法有效降低了染色过程中水溶性聚酯纤维损失率,确保染色结束纱线状态良好,染色纱线色牢度理想,且染色时间短,能耗低,具有显著的提质增效与节能降耗的优势。

技术要点

1.一种苎麻与水溶性聚酯纤维混纺纱线染色方法,所述染色方法配套使用有筒子纱染色机,所述染色机具有副缸、化料缸及主缸,所述染色方法包括纱线前处理、染色及后处理环节,其特征在于,所述前处理、染色及后处理环节均采用恒温等浴比进水方式进行进水,采用带压排水方式进行排水;

所述恒温等浴比进水方式:按设定的浴比提前在染色机副缸进水,并升温至设定温度后,传输至染色机主缸;

所述带压排水方式:染色机主缸执行排水功能时,待染色机主缸液位显示为零,增设压力挤水工序。

2.根根据权利要求1所述苎麻与水溶性聚酯纤维混纺纱线染色方法,其特征在于,所述前处理环节采用低温前处理方法;所述染色环节加入纤维亲疏调节剂,采用盐、碱一步法染色方法。

3.根根据权利要求1所述苎麻与水溶性聚酯纤维混纺纱线染色方法,其特征在于,所述前处理环节具体执行如下步骤:

S101、装纱:将苎麻与水溶性聚酯纤维混纺纱线松式络筒后按数量均匀装入染色机主缸中;

S102、前处理:按浴比10:1在染色机副缸进水,并升温至80℃,将低温前处理助剂按照1.5g/L投入量加入染色机副缸形成前处理液,然后将染色机副缸中的前处理液传输进入染色机主缸,保持80℃恒温运转20min,处理结束带压排水;

S103、水洗:按浴比10:1提前在染色机副缸进水,并升温至50-60℃,然后将染色机副缸中的水传输进入染色机主缸,保持50-60℃恒温运转10min,处理结束带压排水。

4.根根据权利要求1所述苎麻与水溶性聚酯纤维混纺纱线染色方法,其特征在于,所述染色环节具体执行如下步骤:

S201、染料传输:按浴比5:1提前在染色机副缸进水,并升温至55-60℃,将纤维亲疏调节剂按照1g/L投入量加入染色机副缸,然后将染色机副缸中的水传输进入染色机主缸,主缸回流水至化料缸,染料加入化料缸中并在化料缸中搅拌充分后传入染色机主缸,染料传输结束,保持染色机主缸55-60℃恒温运转20min;

S202、盐、碱传输:按浴比5:1提前在染色机副缸进水,并升温至55-60℃,将氯化钠按照20-60g/L投入量,纯碱按照10-20g/L投入量依次加入染色机副缸形成盐碱混合液,将盐碱混合液缓慢均匀加注进入染色机主缸,保持主缸55-60℃恒温运转40-60min,保温结束带压排水。

5.根根据权利要求1所述苎麻与水溶性聚酯纤维混纺纱线染色方法,其特征在于,所述后处理环节具体执行如下步骤:

S301、水洗:按浴比10:1提前在染色机副缸进水,并升温至50-60℃,然后将染色机副缸中的水传输进入染色机主缸,保持50-60℃恒温运转10min,处理结束带压排水;

S302、中和:按浴比10:1提前在染色机副缸进水,并升温至45-50℃,投入冰醋酸1g/L形成酸液,然后将染色机副缸中的酸液传输进入染色机主缸,保持45-50℃恒温运转10min,处理结束带压排水;

S303、皂洗:按浴比10:1提前在染色机副缸进水,并升温至80-85℃,投入皂洗剂2g/L形成皂洗液,然后将染色机副缸中的皂洗液传输进入染色机主缸,染色机主缸保持80-85℃恒温运转10min,处理结束带压排水;

S304、水洗:按浴比10:1提前在染色机副缸进水,并升温至50-60℃,然后将染色机副缸中的水传输进入染色机主缸,保持50-60℃恒温运转10min,处理结束带压排水;

S305、固色:按浴比10:1提前在染色机副缸进水,并升温至40-45℃,投入固色剂1g/L,然后将染色机副缸中的固色剂溶液传输进入染色机主缸,保持40-45℃恒温运转20min,处理结束带压排水;

S306、出缸、脱水、烘干:步骤S305结束后,纱线从染色机主缸取出,经脱水机脱水后,进烘房烘干,烘干温度80℃,烘干时间60分钟。

6.根根据权利要求1所述苎麻与水溶性聚酯纤维混纺纱线染色方法,其特征在于,所述染色机主缸与染色机副缸联通,所述染色机副缸具有搅拌与加热功能。

7.根据权利要求1所述苎麻与水溶性聚酯纤维混纺纱线染色方法,其特征在于,所述苎麻与水溶性聚酯纤维混纺纱线中,苎麻组分占比60-70%,水溶性聚酯纤维占比30-40%。

8.根根据权利要求7所述苎麻与水溶性聚酯纤维混纺纱线染色方法,其特征在于,所述水溶性聚酯纤维溶解温度为100℃。

9.根据权利要求1所述苎麻与水溶性聚酯纤维混纺纱线染色方法,其特征在于,所述低温前处理助剂为表面活性剂与酶的复配物。

10.根据权利要求1所述苎麻与水溶性聚酯纤维混纺纱线染色方法,其特征在于,所述纤维调理剂为高级脂肪酸聚氧乙烯醚季铵盐与脂肪醇聚氧乙烯醚复配型表面活性剂体系。

背景技术

天然麻类纺织品具有吸湿、透气、抗菌防臭、穿着凉爽、不粘身等其它天然纺织纤维无法比拟的性能特点,尤其是高支细薄的麻质面料更是具有柔软细腻、滑爽舒适的优良特性,深受消费者喜爱。

苎麻纤维具有外皮平直、硬挺、卷曲度低、结晶度高、刚性大、抱合力小、纤维支数较低等特点,纯纺难以纺制高支纱线,通过苎麻与水溶性聚酯纤维混纺,结合后整理减量加工方法去除水溶性聚酯纤维后得到高支苎麻面料的方式是近年来的研究热点。

目前,苎麻纤维与水溶性聚酯纤维混纺面料开发的主要方式有以下两种:第一种为苎麻纤维染色后再与水溶性聚酯纤维进行共混、纺纱、织造;第二种为苎麻纤维与水溶性聚酯纤维混纺,制成面料后再进行坯布染色。其中,采用第一种加工方式加工工序多,生产周期长,不能完全满足生产工厂应对当今消费市场的快节奏变化需求;采用第二种加工方式存在的主要问题是只能得到染色的面料,不能生产色织产品,高支纯苎麻色织产品的生产受限,产品的多样性难以满足客户的需求。

另外,现有技术中水溶性聚酯纤维制品的染色研究多以水溶性聚酯纤维与其他纤维共混制成织物后染色为主,而关于水溶性聚酯纤维混纺纱线染色的研究报道较少。一方面,由于水溶性聚酯纤维遇水在一定温度条件下即可溶解,现有棉麻类染色技术均存在工艺时间长、水洗次数多等问题,易造成染色过程中水溶性聚酯纤维损失明显,染色后纱线条干指标下降等问题,对最终染色制品质量造成不利影响;另外,受限于共混纤维本身染色性能,例如苎麻纤维,由于纤维本身结构致密,与水溶性聚酯纤维混纺成纱线后染色难度更高,染品色泽准确性难以控制,因此极大的限制了高支纯苎麻色织面料的生产开发。

发明内容

基于上述技术问题,本发明的主要目的是提供一种苎麻与水溶性聚酯纤维混纺纱线的染色方法。

为解决上述问题,本发明提供如下技术方案:

一种苎麻与水溶性聚酯纤维混纺纱线染色方法,所述染色方法配套使用有筒子纱染色机,所述染色机具有副缸、化料缸及主缸,所述染色方法包括纱线前处理、染色及后处理环节,所述前处理、染色及后处理环节均采用恒温等浴比进水方式进行进水,采用带压排水方式进行排水;

所述恒温等浴比进水方式:按设定的浴比提前在染色机副缸进水,并升温至设定温度后,传输至染色机主缸;

所述带压排水方式:染色机主缸执行排水功能时,待染色机主缸液位显示为零,增设压力挤水工序。

进一步地,所述前处理环节采用低温前处理方法;所述染色环节加入纤维亲疏调节剂,采用盐、碱一步法染色方法。

进一步地,所述前处理环节具体执行如下步骤:

S101、装纱:将苎麻与水溶性聚酯纤维混纺纱线按数量均匀装入染色机主缸中;

S102、前处理:按浴比10:1在染色机副缸进水,并升温至80℃,将低温前处理助剂按照1.5g/L投入量加入染色机副缸形成前处理液,然后将染色机副缸中的前处理液传输进入染色机主缸,保持80℃恒温运转20min,处理结束带压排水;

S103、水洗:按浴比10:1提前在染色机副缸进水,并升温至50-60℃,然后将染色机副缸中的水传输进入染色机主缸,保持50-60℃恒温运转10min,处理结束带压排水。

进一步地,所述染色环节具体执行如下步骤:

S201、染料传输:按浴比5:1提前在染色机副缸进水,并升温至55-60℃,将纤维亲疏调节剂按照1g/L投入量加入染色机副缸,然后将染色机副缸中的水传输进入染色机主缸,主缸回流水至化料缸,染料加入化料缸中并在化料缸搅拌充分后传入染色机主缸,染料传输结束,保持染色机主缸55-60℃恒温运转20min;

S202、盐、碱传输:按浴比5:1提前在染色机副缸进水,并升温至55-60℃,将氯化钠按照20-60g/L投入量,纯碱按照10-20g/L投入量依次加入染色机副缸形成盐碱混合液,将盐碱混合液缓慢均匀加注进入染色机主缸,保持主缸55-60℃恒温运转40-60min,保温结束带压排水。

进一步地,所述后处理环节具体执行如下步骤:

S301、水洗:按浴比10:1提前在染色机副缸进水,并升温至50-60℃,然后将染色机副缸中的水传输进入染色机主缸,保持50-60℃恒温运转10min,处理结束带压排水;

S302、中和:按浴比10:1提前在染色机副缸进水,并升温至45-50℃,投入冰醋酸1g/L形成酸液,然后将染色机副缸中的酸液传输进入染色机主缸,保持45-50℃恒温运转10min,处理结束带压排水;

S303、皂洗:按浴比10:1提前在染色机副缸进水,并升温至80-85℃,投入皂洗剂2g/L形成皂洗液,然后将染色机副缸中的皂洗液传输进入染色机主缸,染色机主缸保持80-85℃恒温运转10min,处理结束带压排水;

S304、水洗:按浴比10:1提前在染色机副缸进水,并升温至50-60℃,然后将染色机副缸中的水传输进入染色机主缸,保持50-60℃恒温运转10min,处理结束带压排水;

S305、固色:按浴比10:1提前在染色机副缸进水,并升温至40-45℃,投入固色剂1g/L,然后将染色机副缸中的固色剂溶液传输进入染色机主缸,保持40-45℃恒温运转20min,处理结束带压排水;

S306、出缸、脱水、烘干:步骤S305结束后,纱线从染色机主缸取出,经脱水机脱水后,进烘房烘干,烘干温度80℃,烘干时间60分钟。

进一步地,所述染色机主缸与染色机副缸联通,所述染色机副缸具有搅拌与加热功能。

进一步地,所述苎麻与水溶性聚酯纤维混纺纱线中,苎麻组分占比60-70%,水溶性聚酯纤维占比30-40%。

更进一步地,所述水溶性聚酯纤维溶解温度为100℃。

更进一步地,所述低温前处理助剂为表面活性剂与酶的复配物。

进一步地,所述纤维调理剂为高级脂肪酸聚氧乙烯醚季铵盐与脂肪醇聚氧乙烯醚复配型表面活性剂体系。

与现有技术相比,本发明的有益效果是:

使用本发明提供的染色方法对苎麻与水溶性聚酯纤维混纺纱线进行染色加工,有效降低了染色过程中水溶性聚酯纤维损失率,确保染色结束纱线状态良好,染色纱线色牢度理想,且染色时间短,能耗低,具有显著的提质增效与节能降耗的优势,为高支纯苎麻色织面料的生产开发提供了技术指导。

具体实施方式

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本实施方式提供了一种苎麻与水溶性聚酯纤维混纺纱线染色方法,该染色方法所述染色方法配套使用有筒子纱染色机,所述染色机具有副缸及主缸,所述染色方法包括纱线前处理、染色及后处理环节;

由于水溶性聚酯纤维遇水在一定温度条件下即可溶解,染色过程主要在介质水中进行,长时间湿热加工过程容易造成水溶性纤维损耗严重的问题,因此本发明染色方法前处理、染色及后处理环节均采用恒温等浴比进水方式进行进水,所述恒温等浴比进水方式具体为:按设定的浴比提前在染色机副缸进水,并升温至设定温度后,传输至染色机主缸,这样减少了直接在主缸中进水再升温的过程,缩短了水与纱线的接触时间,有利于减小水溶性聚酯纤维损耗,同时也提升了加工效率,此外,采用恒温等浴比进水方式能有效避免加工过程中因反复冷热交替造成纱线中纤维受骤冷骤热影响出现收缩不匀导致纱线条干均匀度下降的问题。

所述前处理、染色及后处理环节均采用带压排水方式进行排水,所述带压排水方式具体为:染色机主缸执行排水功能时,待染色机主缸液位显示为零,增设压力挤水工序,这样每次带压排水能减少纱线上的带液率,有利于提高清洗效率,同时减少水洗次数,缩短水溶性聚酯纤维与水的接触时间,降低了纤维损耗。

进一步,所述前处理环节采用低温前处理方法,前处理温度远低于水溶性聚酯纤维的溶解温度,不会造成水溶性聚酯纤维染色过程中大量溶解的问题。

优选地,所述染色环节加入纤维亲疏调节剂,采用盐、碱一步法染色方法,其中,纤维亲疏调节剂有利于上染过程中染料向纱线内部扩散并均匀吸附上染;采用盐、碱一步法加料方式,盐碱充分稀释缓慢加入,有利于染色匀染性的控制,与此同时,盐碱一步法加注料方式能进一步缩短工艺时间;

在本发明实施方式中,所述前处理环节具体执行如下步骤:

S101、装纱:将苎麻与水溶性聚酯纤维混纺纱线按数量均匀装入染色机主缸中;

S102、前处理:按浴比10:1在染色机副缸进水,并升温至80℃,将低温前处理助剂按照1.5g/L投入量加入染色机副缸形成前处理液,然后将染色机副缸中的前处理液传输进入染色机主缸,保持80℃恒温运转20min,处理结束带压排水;

S103、水洗:按浴比10:1提前在染色机副缸进水,并升温至50-60℃,然后将染色机副缸中的水传输进入染色机主缸,保持50-60℃恒温运转10min,处理结束带压排水。

进一步,所述染色环节具体执行如下步骤:

S201、染料传输:按浴比5:1提前在染色机副缸进水,并升温至55-60℃,将纤维亲疏调节剂按照1g/L投入量加入染色机副缸,然后将染色机副缸中的水传输进入染色机主缸,主缸回流水至化料缸,染料加入化料缸中并在化料缸中搅拌充分后传入染色机主缸,染料传输结束,保持染色机主缸55-60℃恒温运转20min;

S202、盐、碱传输:按浴比5:1提前在染色机副缸进水,并升温至55-60℃,将氯化钠按照20-60g/L投入量,纯碱按照10-20g/L投入量依次加入染色机副缸形成盐碱混合液,将盐碱混合液缓慢均匀加注进入染色机主缸,保持主缸55-60℃恒温运转40-60min,保温结束带压排水。

进一步,所述后处理环节具体执行如下步骤:

S301、水洗:按浴比10:1提前在染色机副缸进水,并升温至50-60℃,然后将染色机副缸中的水传输进入染色机主缸,保持50-60℃恒温运转10min,处理结束排放水;

S302、中和:按浴比10:1提前在染色机副缸进水,并升温至45-50℃,投入冰醋酸1g/L形成酸液,然后将染色机副缸中的酸液传输进入染色机主缸,保持45-50℃恒温运转10min,处理结束带压排水;

S303、皂洗:按浴比10:1提前在染色机副缸进水,并升温至80-85℃,投入皂洗剂2g/L形成皂洗液,然后将染色机副缸中的皂洗液传输进入染色机主缸,染色机主缸保持80-85℃恒温运转10min,处理结束带压排水;

S304、水洗:按浴比10:1提前在染色机副缸进水,并升温至50-60℃,然后将染色机副缸中的水传输进入染色机主缸,保持50-60℃恒温运转10min,处理结束带压排水;

S305、固色:按浴比10:1提前在染色机副缸进水,并升温至40-45℃,投入固色剂1g/L,然后将染色机副缸中的固色剂溶液传输进入染色机主缸,保持40-45℃恒温运转20min,处理结束带压排水;

S306、出缸、脱水、烘干:步骤S305结束后,纱线从染色机主缸取出,经脱水机脱水后,进烘房烘干,烘干温度80℃,烘干时间60分钟。

进一步,所述染色机主缸与染色机副缸联通,所述染色机副缸具有搅拌与加热功能。

可选地,所述苎麻与水溶性聚酯纤维混纺纱线中,苎麻组分占比60-70%,水溶性聚酯纤维占比30-40%。

进一步,所述水溶性聚酯纤维溶解温度为100℃。

进一步,所述低温前处理助剂为表面活性剂与酶的复配物,其对苎麻纤维上的杂质去除充分,有利于改善处理后纱线的润湿性性能,为提高染色过程中染料的吸附上染性能奠定基础。

进一步,所述纤维调理剂为高级脂肪酸聚氧乙烯醚季铵盐与脂肪醇聚氧乙烯醚复配型表面活性剂体系,此助剂体系为混合胶束体系,且带有弱阳离子性能,能在纤维表面均匀吸附,能有效降低纱线中纤维之间的内应力,并在一定程度上促进纱线的溶胀,有利于上染过程中染料向纱线内部扩散并均匀吸附上染。

为了进一步说明本发明,下面通过以下实施例进行详细说明。

实施例1

采用本发明所述染色方法对苎麻与水溶性聚酯纤维混纺纱线进行染色加工,其中苎麻组分占比70%,水溶性聚酯纤维占比30%,染料为棉用活性染料,染料处方及用量为棉用活性黄0.5%(owf)。具体如下:

所述前处理环节具体执行如下步骤:

步骤S101、装纱:将苎麻与水溶性聚酯纤维混纺纱线按数量均匀装入染色机中;

步骤S102、前处理:按浴比10:1在染色机副缸进水,并升温至80℃,将低温前处理助剂1.5g/L加入染色机副缸形成前处理液,然后将染色机副缸中的前处理液传输进入染色机主缸,保持80℃恒温运转20min,处理结束带压排水;

步骤S103、水洗:按浴比10:1提前在染色机副缸进水,并升温至50℃,然后将染色机副缸中的水传输进入染色机主缸,保持50℃恒温运转10min,处理结束带压排水;

所述染色环节具体执行如下步骤:

步骤S201、染料传输:按浴比5:1提前在染色机副缸进水,并升温至60℃,将纤维亲疏调节剂1g/L加入染色机副缸,然后将染色机副缸中的水传输进入染色机主缸,主缸回流水至化料缸,染料加入化料缸中并在化料缸中搅拌充分后传入染色机主缸,染料传输结束,保持染色机主缸60℃恒温运转20min;

步骤S202、盐、碱传输:按浴比5:1提前在染色机副缸进水,并升温至60℃,将氯化钠20g/L,纯碱10g/L依次加入染色机副缸形成盐碱混合液,将盐碱混合液缓慢均匀加注进入染色机主缸,保持60℃恒温运转40min,保温结束带压排水;

所述后处理环节具体执行如下步骤:

步骤S301、水洗:按浴比10:1提前在染色机副缸进水,并升温至50℃,然后将染色机副缸中的水传输进入染色机主缸,保持50℃恒温运转10min,处理结束排放水;

步骤S302、中和:按浴比10:1提前在染色机副缸进水,并升温至50℃,投入冰醋酸1g/L形成酸液,然后将染色机副缸中的酸液传输进入染色机主缸,保持50℃恒温运转10min,处理结束带压排水;

步骤S303、皂洗:按浴比10:1提前在染色机副缸进水,并升温至80℃,投入皂洗剂2g/L形成皂洗液,然后将染色机副缸中的皂洗液传输进入染色机主缸,保持80℃恒温运转10min,处理结束带压排水;

步骤S304、水洗:按浴比10:1提前在染色机副缸进水,并升温至50℃,然后将染色机副缸中的水传输进入染色机主缸,保持50℃恒温运转10min,处理结束带压排水;

步骤S305、固色:按浴比10:1提前在染色机副缸进水,并升温至45℃,投入固色剂1g/L,然后将染色机副缸中的固色剂溶液传输进入染色机主缸,保持45℃恒温运转20min,处理结束带压排水;

步骤S306、出缸、脱水、烘干:步骤S305结束后,纱线从染色机主缸取出,经脱水机脱水后,进烘房烘干,烘干温度80℃,烘干时间60分钟。

实施例2

采用本发明所述染色方法对苎麻与水溶性聚酯纤维混纺纱线进行染色加工,其中苎麻组分占比60%,水溶性聚酯纤维占比40%,染料为棉用活性染料,染料处方及用量为棉用活性红1.5%(owf),棉用活性蓝2.2%(owf)。具体如下:

所述前处理环节具体执行如下步骤:

步骤S101、装纱:将苎麻与水溶性聚酯纤维混纺纱线按数量均匀装入染色机中;

步骤S102、前处理:按浴比10:1在染色机副缸进水,并升温至80℃,将低温前处理助剂1.5g/L加入染色机副缸形成前处理液,然后将染色机副缸中的前处理液传输进入染色机主缸,保持80℃恒温运转20min,处理结束带压排水;

步骤S103、水洗:按浴比10:1提前在染色机副缸进水,并升温至50℃,然后将染色机副缸中的水传输进入染色机主缸,保持50℃恒温运转10min,处理结束带压排水;

所述染色环节具体执行如下步骤:

步骤S201、染料传输:按浴比5:1提前在染色机副缸进水,并升温至60℃,将纤维亲疏调节剂1g/L加入染色机副缸,然后将染色机副缸中的水传输进入染色机主缸,主缸回流水至化料缸,染料加入化料缸中并在化料缸中搅拌充分后传入染色机主缸,染料传输结束,保持染色机主缸60℃恒温运转20min;

步骤S202、盐、碱传输:按浴比5:1提前在染色机副缸进水,并升温至60℃,将氯化钠60g/L,纯碱20g/L依次加入染色机副缸形成盐碱混合液,将盐碱混合液缓慢均匀加注进入染色机主缸,保持60℃恒温运转60min,保温结束带压排水;

所述后处理环节具体执行如下步骤:

步骤S301、水洗:按浴比10:1提前在染色机副缸进水,并升温至50℃,然后将染色机副缸中的水传输进入染色机主缸,保持50℃恒温运转10min,处理结束带压排水;

步骤S302、中和:按浴比10:1提前在染色机副缸进水,并升温至50℃,投入冰醋酸1g/L形成酸液,然后将染色机副缸中的酸液传输进入染色机主缸,保持50℃恒温运转10min,处理结束带压排水;

步骤S303、皂洗:按浴比10:1提前在染色机副缸进水,并升温至80℃,投入皂洗剂2g/L形成皂洗液,然后将染色机副缸中的皂洗液传输进入染色机主缸,保持80℃恒温运转10min,处理结束带压排水;

步骤S304、水洗:按浴比10:1提前在染色机副缸进水,并升温至50℃,然后将染色机副缸中的水传输进入染色机主缸,保持50℃恒温运转10min,处理结束带压排水;

步骤S305、固色:按浴比10:1提前在染色机副缸进水,并升温至45℃,投入固色剂1g/L,然后将染色机副缸中的固色剂溶液传输进入染色机主缸,保持45℃恒温运转20min,处理结束带压排水;

步骤S306、出缸、脱水、烘干:步骤305结束后,纱线从染色机主缸取出,经脱水机脱水后,进烘房烘干,烘干温度80℃,烘干时间60分钟。

对照例1

采用本发明所述染色方法对苎麻与水溶性聚酯纤维混纺纱线进行染色加工,其中苎麻组分占比60%,水溶性聚酯纤维占比40%,染料为棉用活性染料,染料处方及用量为棉用活性红1.5%(owf),棉用活性蓝2.2%(owf)。具体如下:

所述前处理环节具体执行如下步骤:

步骤S101、装纱:将苎麻与水溶性聚酯纤维混纺纱线按数量均匀装入染色机中;

步骤S102、前处理:按浴比10:1在染色机主缸直接进水,并升温至80℃,将低温前处理助剂1.5g/L加入染色机主缸形成前处理液,保持80℃恒温运转20min,处理结束正常排水;

步骤S103、水洗:按浴比10:1在染色机主缸直接进水,并升温至50℃,保持50℃恒温运转10min,处理结束正常排水;

所述染色环节具体执行如下步骤:

步骤S201、染料传输:按浴比10:1在染色机主缸直接进水,并升温至60℃,将纤维亲疏调节剂1g/L通过化料缸加入染色机主缸,主缸回流水至化料缸,染料加入化料缸中并在染料化料缸搅拌充分后传入染色机主缸,染料传输结束,保持染色机主缸60℃恒温运转20min;

步骤S202、盐、碱传输:采用染色机主缸回流染液进入化料缸稀释盐、碱,按照投入量将氯化钠60g/L,纯碱20g/L在化料缸中搅拌均匀并缓慢加入染色机主缸,保持60℃恒温运转40min,保温结束正常排水;

所述后处理环节具体执行如下步骤:

步骤S301、水洗:按浴比10:1在染色机主缸直接进水,并升温至50℃,保持50℃恒温运转10min,处理结束正常排水;

步骤S302、中和:按浴比10:1在染色机主缸直接进水,并升温至50℃,投入冰醋酸1g/L形成酸液,保持50℃恒温运转10min,处理结束正常排水;

步骤S303、皂洗:按浴比10:1在染色机主缸直接进水,并升温至80℃,投入皂洗剂2g/L形成皂洗液,保持80℃恒温运转10min,处理结束正常排水;

步骤S304、水洗:按浴比10:1在染色机主缸进水,并升温至50℃,保持50℃恒温运转10min,处理结束正常排水;

步骤S305、水洗:按浴比10:1在染色机主缸进水,并升温至50℃,保持50℃恒温运转10min,处理结束正常排水;

步骤S306、水洗:按浴比10:1在染色机主缸进水,并升温至50℃,保持50℃恒温运转10min,处理结束正常排水;

步骤S307、固色:按浴比10:1在染色机主缸直接进水,并升温至45℃,投入固色剂1g/L,形成固色剂溶液,保持45℃恒温运转20min,处理结束正常排水;

步骤S308、出缸、脱水、烘干:步骤S307结束后,纱线从染色机主缸取出,脱水机脱水后,进烘房烘干,烘干温度80℃,烘干时间60分钟。

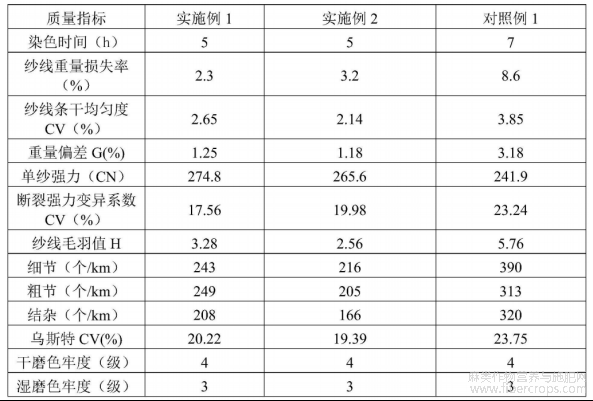

对本发明实施例1~3、染色后纱线的各项性能进行测试,结果参见表1所示:

表1 染色后纱线的各项性能

由表1可以看出,实施例1和2相比对照例1,其染色时间减少,生产周期缩短,满足生产工厂应对当今消费市场的快节奏变化;此外,实施例1和2相比对照例1,其纱线重量损失率小、条干均匀度好、毛羽少、染色后单纱强力、断裂强力CV、粗细节等都较好,利于后续的织造生产,干摩擦色牢度和湿摩擦色牢度无明显差异,说明本发明提供的染色方法对苎麻与水溶性聚酯纤维进行染色加工,有效降低了染色过程中水溶性聚酯纤维损失率,确保染色结束纱线状态良好,染色纱线色牢度理想,且染色时间短,能耗低,具有显著的提质增效与节能降耗的优势,为高支纯苎麻色织面料的生产开发提供了技术指导。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,技术人员阅读本申请说明书后依然可以对本发明的具体实施方式进行修改或者等同替换,但这些修改或变更均未脱离本发明申请待批权利要求保护范围之内。

摘自国家发明专利,发明人:易春芳,吴新国,王建斌,匡颖,陈德明,申请号202210749462.8,申请日2022.06.29