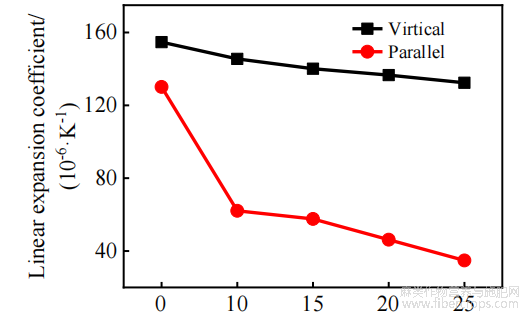

摘 要:为研发低碳、节能、性能优异的麻纤维增强树脂绿色复合材料并扩展其应用领域,本研究采用团队发明的氨基硅油乳液对黄麻纤维(JF)进行表面改性,运用开炼-注塑成型复合工艺研制了纤维含量为10wt%~25wt%的改性黄麻纤维增强聚丙烯(改性JF/PP)新型复合材料,系统全面地研究了改性麻纤维含量对JF/PP复合材料力学性能、结晶行为、耐热性能(热变形温度)及热尺寸稳定性(线膨胀系数)的影响规律及相关作用机制,并采用接触角测试分析与SEM技术分析了复合材料界面相容性与结合状态。结果表明:氨基硅油乳液改性黄麻纤维,增强了麻纤维与聚丙烯基体的界面结合力。随着纤维含量的增加,JF/PP复合材料的拉伸和弯曲强度逐渐增加,而冲击强度则有所降低。DSC、热变形温度和线膨胀系数测试分析表明,添加改性JF能够促进PP异相成核,并限制PP分子链的运动能力,从而提高JF/PP复合材料的耐热性能,且随着纤维含量增加,耐热性能呈不断上升趋势。当改性JF含量为25wt%时,JF/PP复合材料的热变形温度为142.5℃,较纯PP提高了53.5%。同时复合材料平均线膨胀系数随纤维含量增加而明显降低,表明复合材料的热尺寸稳定性显著提高。相比纯PP,含量为25wt%时的复合材料的平均线膨胀系数在平行流道方向下降了73.2%,垂直流道方向则下降了14.4%,存在各向异性。纤维含量为15wt%和20wt%时,改性JF/PP综合力学和热性能相对更优。

关键词:麻纤维;纤维含量;复合材料;力学性能;结晶行为;界面;热变形温度;线膨胀系数

目前,发展绿色低碳经济已成为各国共识,为此我国提出了力争在2030年前实现“碳达峰”,2060年前实现“碳中和”的目标。汽车行业是我国碳排放的主要来源之一[1],因此汽车节能减排对我国实现“双碳”目标具有重要意义。汽车轻量化是目前实现节能减排最直接、有效的途径[2,3]。复合材料是重要的轻量化材料,已成为汽车轻量化研究的热点[4,5,6]。天然麻纤维增强树脂基复合材料相比碳纤维、玻璃纤维增强树脂基复合材料具有价格低廉、可生物降解、生产能耗低、隔音降噪等优势特点,因此在汽车等运载工具中具有广阔的应用前景[7,8]。然而,天然麻纤维因具有亲水性而与疏水性树脂相容性差,最终导致复合材料力学性能不佳。鉴于此,车用麻纤维复合材料体系的前期研究工作大多是从纤维改性和成型工艺方面开展提升复合材料力学性能的研究[9,10,11],而关于该类复合材料的热性能分析却相对较少。事实上,由于汽车的服役环境温度变化范围大(约在-40-80℃),车用树脂材料(聚丙烯PP,聚氯乙烯PVC,聚碳酸酯PC等)及其纤维增强复合材料的热尺寸稳定性也是实际应用中应该着重考虑的重要性能[12]。这是因为,汽车材料在气候和温度变化的条件下,其制作的汽车制件会因为温度变化而发生尺寸变化,导致制件变形、破裂以及整车零部件装配出现错配和装配误差,从而影响整车质量[13,14]。为此,Guillou[15]与Silva[16]对红麻/环氧树脂复合材料的线性热膨胀系数分别进行了研究,两者研究结果均表明复合材料的热膨胀系数随麻纤维含量增加而降低,但Guillou等人研究发现复合材料的热膨胀系数低于纯环氧树脂,而Silva研究结果则是复合材料的热膨胀系数高于纯环氧树脂,二者研究存在矛盾,有待进一步针对麻纤维增强树脂复合材料体系开展相关研究。

另一方面,热变形温度也是衡量车用材料性能的重要指标,它是指当对材料施加一定载荷,并以一定的速率升温,达到规定形变时所对应的温度,是衡量材料耐热性的一种重要指标,它反映了材料的刚度和耐热强度[17]。如果车用材料的耐热性能不佳,一旦超过其热变形温度,材料的力学性能将显著降低甚至失效[18]。Orue A[19]与Jianbo[20]研究了退火热处理工艺对剑麻/PLA与苎麻/PLA复合材料力学性能和热变形温度的影响规律,结果表明,退火热处理工艺能够改善麻纤维增强复合材料的热变形特性。展江湖等[21]探讨了漂白苎麻纤维含量对苎麻/PLA复合材料力学性能及热变形温度的影响,研究发现增加苎麻纤维含量有利于提高复合材料的热变形温度。

综上所述,材料的热变形温度和线膨胀系数反映了材料热性能的不同方面,是材料工程应用当中重要的性能指标。然而,在麻纤维增强树脂复合材料领域,同时综合考虑复合材料力学、材料尺寸稳定性、耐热性和材料热膨胀各向异性的研究尚未见报道。因此,本文采用作者团队发明的氨基硅油改性乳液[22],对黄麻纤维进行表面处理,应用开炼-注塑成型复合工艺研制氨基硅油改性黄麻纤维(JF)增强聚丙烯(PP)新型复合材料,并通过拉伸、弯曲、冲击测试和接触角分析、SEM电镜分析、差示扫描量热分析(DSC)、热变形温度(HDT)和线膨胀系数(CLE)测试分析,综合分析了黄麻纤维含量对改性JF/PP复合材料新体系的力学和热性能的影响规律及相关作用机制,旨在为提升麻纤维增强复合材料综合性能并扩大其应用范围提供理论依据。

1实验材料及方法

1.1实验材料

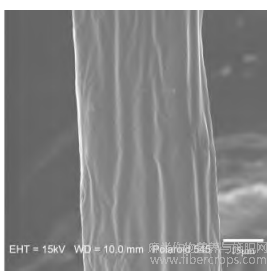

本文以从中国农业科学院麻纤维研究所购买的黄麻纤维(JF)和聚丙烯(PP,T30S,中石油兰州石化公司)为原材料,黄麻纤维主要成分为纤维素(61%-71.5%)、半纤维素(13.6%-20.4%)、木质素(12%-13%),纤维直径50-55μm,长度15±1mm,其形貌如图1所示。

图1 黄麻纤维SEM图

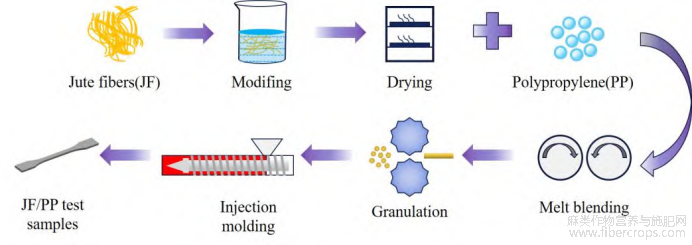

本文采用开炼-注塑复合成型工艺制备JF/PP复合材料,其制备流程如图2所示:首先将黄麻纤维浸泡在团队研发的改性乳液溶液(质量浓度为2.4%)中进行改性处理。制备复合材料前将改性黄麻纤维(JF)放入干燥箱中在90℃下烘干12h至完全干燥,然后与PP在精密开炼机(ZG-160L,东莞市正工机械公司)中熔融共混,辊筒温度为180-200℃,辊距为2.0-2.2mm,辊筒转速为30r/min,混炼时间为5min。混炼完成后冷却造粒,共混物颗粒直径约为8.0mm。最后通过注塑机(GEK80,浙江金鹰机械公司)制备出JF/PP复合材料标准测试样条。考虑到当JF含量大于30wt%时复合材料注塑成型的流动性较差,因此本研究制备了JF含量分别为10wt%、15wt%、20wt%和25wt%的JF/PP复合材料。

图2 改性黄麻纤维增强聚丙烯(JF/PP)复合材料制备工艺流程

1.2性能测试与表征

力学性能测试:拉伸强度按照GB/T1447-2005[23]在微机电子万能试验机(LD23,深圳兰博三思公司)上进行测试,拉伸速度为10mm/min,标距为60mm;弯曲强度按照GB/T1447-2005[24]采用微机电子万能试验机(LD23,深圳兰博三思公司)测试,实验速度2mm/min,跨距为96mm;冲击性能按照GB/T1451-2005(V型缺口)[25] 在摆锤冲击实验机(TCJ-11-15A,长春新试验机公司)上进行测试,跨距70mm;每组实验测试5个试样求其平均值。

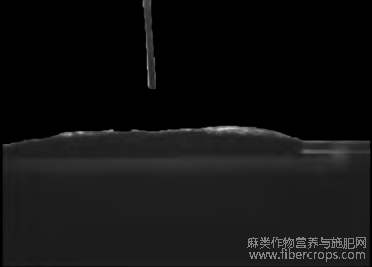

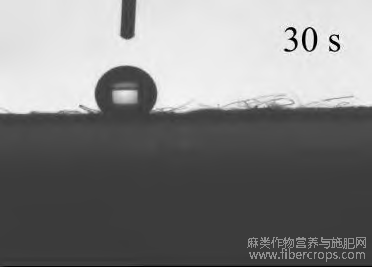

麻纤维表面特性测试:接触角测试分析是测量物质表面是亲水性还是疏水性特征的重要表征手段。本研究采用接触角测量仪(DSA100,德国KRUSS公司)测试改性前后黄麻纤维(JF)静态水接触角。将未改性和改性JF放置在载玻片上,在纤维表面滴10μL去离子水,30s后测量JF的水接触角。在JF表面测量5次,结果取5次测量平均值。

界面结合状况测试分析:本研究采用扫描电子显微技术(SEM)测试分析复合材料拉伸试件断面形貌,分析改性和未改性黄麻纤维与基体PP的结合状况。SEM测试分析过程为:首先将拉伸试件断面进行表面喷金处理,再将喷金试样采用扫描电子显微镜(ZEISSSigmaHD,德国蔡司集团)测试分析试样的微观形貌。

差示扫描量热(DSC)测试:采用差示扫描量热仪(200F3,德国耐驰仪器)对10mg样品进行测试,N2作为保护气体,升温速率为5℃/min,测试温度范围为50-200℃,结晶度计算公式为:

式中:Xc为结晶度;wf为纤维质量分数;ΔHm为熔融焓;ΔH0m为PP100%结晶时的熔融焓,取209.3J/g[26]。

热变形温度(HDT)测试:按照GB/T1634.1-2019[27],在热变形试验机(ZWK1302-A,深圳世纪天源仪器)上进行测试,试样尺寸为(80×10×4)mm3,试验载荷为0.45MPa,放置方式为平放,实验跨度为64mm,弯曲挠度为0.34mm,传热介质为硅油,升温速率为120℃/h,每组实验测试3个试样,结果取平均值。

线膨胀系数(CLE)测定:使用热机械分析仪(TMA-Q400,美国TA仪器)按照GB/T2572-2005[28]测试,试样尺寸为Φ5mm×4mm,温度范围为30-100℃,升温速度为2℃/min,每组测试3个试样,结果取平均值。

2结果与讨论

2.1改性前后黄麻纤维表面特性分析

天然麻纤维表面具有较强的亲水性,而聚丙烯树脂为疏水材料,这使得纤维与基体界面不相容,最终导致纤维与PP界面结合力弱,复合材料力学性能不佳。因此,提高麻纤维的疏水性是改善纤维与树脂之间界面结合力的有效途径[29]。水接触角能够直观的表征材料的表面特性,判断材料的亲水性与疏水性。接触角小于90°的材料为亲水材料。接触角大于90°的材料为疏水材料,且接触角越大表明材料的疏水性越强[30]。本文采用水接触角实验测试了氨基硅油乳液改性前后JF的表面特性,结果如图3所示。由图3可知,当10μL水滴滴在未改性JF表面时,水滴立刻被纤维吸收,30s后测得其静态水接触角为0°,表明未改性黄麻纤维呈强亲水性。而经氨基硅油乳液改性的黄麻纤维静态水接触角约为126°,说明氨基硅油乳液改性使JF由强亲水性变为疏水性,从而提高了改性麻纤维与疏水性的PP的界面相容性,增强了改性JF/PP复合材料的界面结合力。

图3 黄麻纤维改性前后静态水接触角

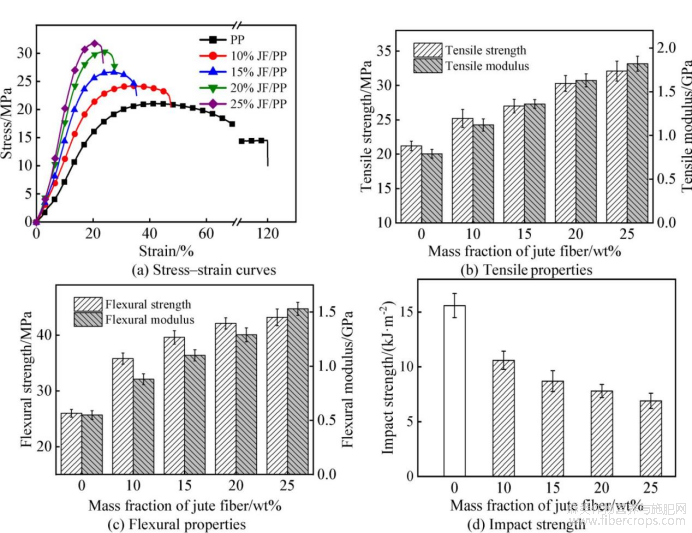

图4 纯PP和不同麻纤维含量的改性JF/PP力学性能对比

2.2力学性能分析

图4对比了不同改性麻纤维含量(10wt%,15wt%,20wt%和25wt%)的改性JF/PP复合材料的力学性能,其中,纯PP是麻纤维含量为0wt%的JF/PP。由图4可知,JF/PP复合材料的拉伸与弯曲强度均高于纯PP,且随着纤维含量的增加而逐渐提高,但上升趋势逐渐减缓。冲击强度则随着纤维含量的增加呈下降趋势。当纤维含量为25wt%时,JF/PP复合材料的拉伸强度与弯曲强度分别为32.1MPa和43.2MPa,比纯PP提高了51.4%和66.1%;拉伸模量与弯曲模量则达到1.83GPa和1.54GPa,分别是纯PP的2.31倍和2.83倍;冲击强度则下降到6.9kJ/m2,为纯PP的44.2%。这是因为在复合材料体系中,纤维承担着主要的载荷。当复合材料受到外力作用时,应力通过界面层由基体传递到JF增强体,分担了树脂基体所受的应力,从而使复合材料能够承受更大的外力载荷,宏观上表现为拉伸与弯曲性能提高[31]。此外,刚性的黄麻纤维在PP基体中的存在,抑制了PP分子链的运动,使PP分子链段难以依靠改变构象来吸收冲击能量,从而使复合材料的韧性降低,抗冲击强度下降[32]。

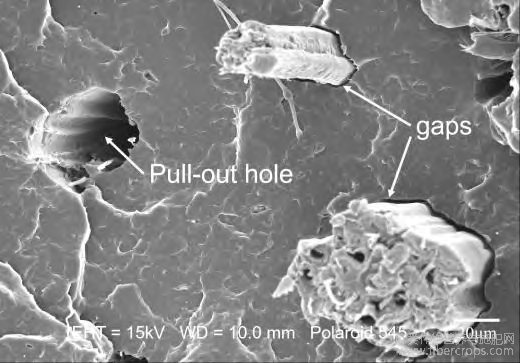

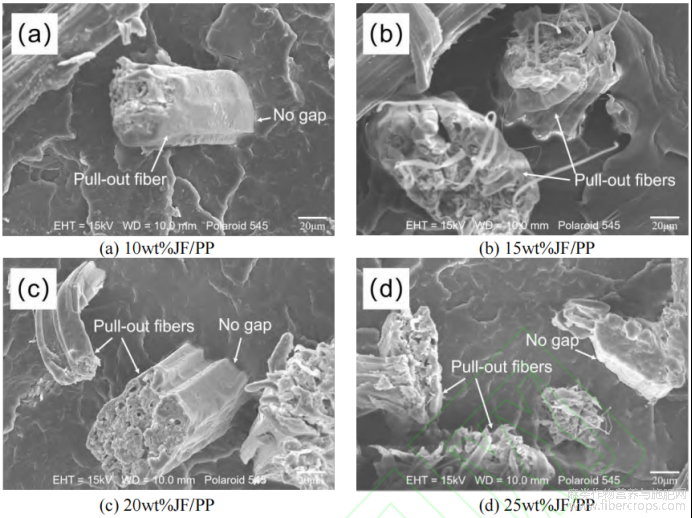

为深入分析复合材料力学性能变化机制,本文应用扫描电镜分析技术(SEM)分析了未改性JF/PP和改性JF/PP复合材料拉伸试样的断裂截面微观形貌。结果指出:不同纤维含量的未改性JF/PP复合材料中黄麻纤维与PP基体间存在明显间隙,且纤维拔出留下的孔洞中无纤维残留,说明未改性纤维与基体PP界面结合不佳。未改性JF/PP复合材料拉伸试样断裂界面微观形貌均呈表现出上述界面状况。因此,本文仅以纤维含量为20wt%的未改性JF/PP复合材料为代表展示未改性JF/PP拉伸断面微观形貌(如图5所示)。图6显示了不同纤维含量改性JF/PP复合材料拉伸断裂截面微观形貌。由图可见,在改性JF/PP复合材料中,改性黄麻纤维有拔出与断裂行为,并且纤维与基体界面无间隙,表明改性JF纤维与PP界面结合力强,材料受到的载荷能够有效的传递至纤维增强体上,从而有效增加JF/PP复合材料的承载能力,提高了JF/PP复合材料的拉伸和弯曲性能。这是因为氨基硅油乳液改性JF时,氨基硅油分子中的氨基能够与黄麻纤维表面的羟基发生化学键合作用,形成-O-H---N和-N-H---O两种氢键,减少纤维表面的亲水羟基基团(-OH),使得黄麻纤维表面特性由亲水性转变为疏水性,提高了黄麻纤维与疏水性基体聚丙烯(PP)之间的相容性,纤维与基体浸润性好,这一界面结合力增强效果也在改性前后黄麻纤维表面特性分析结果中得到了佐证。同时,由于氨基硅油乳液提高了黄麻纤维与基体聚丙烯界面结合强度,增大了纤维与基体间的摩擦力,提高了界面剪切强度提高,根据复合材料临界纤维长度计算公式(2)可知,界面剪切强度增大,使得纤维增强复合材料临界纤维长度减小,有助于提高复合材料力学性能,这与文献[33]研究得出的结果一致。

式中:Lc为临界纤维长度;σz为纤维拉伸强度;d为纤维直径;τi为界面剪切强度。

图5 未改性JF/PP(20wt%)拉伸断裂面SEM图

2.3结晶行为分析

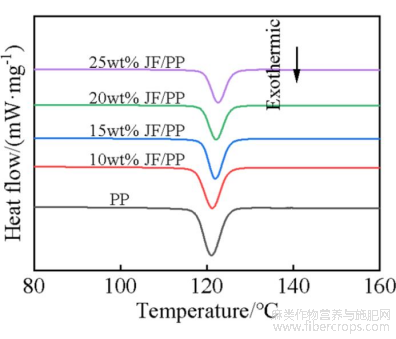

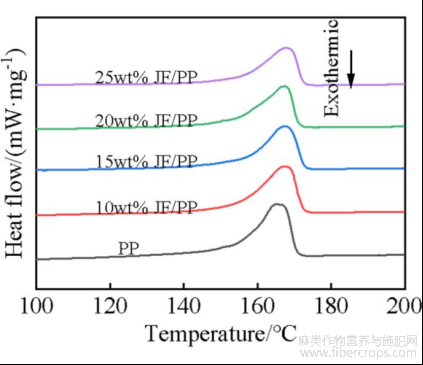

图7和图8分别为PP与不同纤维含量改性JF/PP复合材料的DSC结晶曲线和DSC熔融曲线。表1是根据实验结果获得的各种材料的熔融温度(Tm)、熔融焓(ΔHm)、结晶温度(Tc)及结晶度(Xc)等参数。结果表明,随着纤维含量增加,复合材料的结晶温度Tc升高,说明改性JF在PP结晶过程中具有异相成核作用,即JF表面在PP分子结晶时可作为异相界面,从而降低了其成核所需的自由能,使PP更容易结晶,这与文献报道[34]中结论一致。DSC熔融实验结果表明,随着纤维含量增加,复合材料熔点略有升高,这可能是因为黄麻纤维阻碍了热量的传递[35]。表1数据分析指出:改性JF/PP复合材料的结晶度随JF含量的增加而略有降低,当纤维含量为25wt%时,JF/PP复合材料的结晶度Xc从纯PP的42.1%降至40.34%。这是因为尽管JF在PP基体结晶过程中能够促进晶核形成,但晶核数量增多使晶粒之间碰撞几率增加,且麻纤维限制了PP分子链的运动和重排,从而阻碍了PP球晶长大[36],最终导致复合材料的结晶度有所降低。

图6 不同纤维含量的改性JF/PP复合材料拉伸断裂面SEM图

图7 PP及JF/PP复合材料结晶曲线

图8 PP及JF/PP复合材料熔融曲线

表1 PP及改性JF/PP复合材料的DSC测试结果

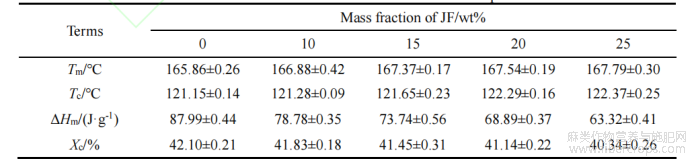

2.4热变形温度分析

复合材料的热变形温度能够反映材料刚度和耐热性能,是衡量高分子材料最高使用温度的重要参数。聚丙烯PP与改性JF/PP复合材料的热变形温度如图9所示。由图可见,随着JF含量的增加,JF/PP复合材料的热变形温度不断升高,表明JF的加入能够改善聚丙烯的热变形特性,提高复合材料在高温时的抗外力变形能力。然而变化提高趋势中存在明显纤维含量拐点,即当纤维含量小于15wt%时,JF/PP复合材料的热变形温度迅速提高;当纤维含量大于15wt%时,上升趋势逐渐减缓。当JF含量达到25wt%时,JF/PP复合材料的热变形温度由纯PP的92.8℃增加到142.5℃,提高了53.5%。复合材料热变形温度的提高是添加刚性黄麻纤维(JF)后提高了JF/PP复合材料的刚度,并且JF能够对基体PP非晶区分子链运动产生较大约束作用,且JF纤维与基体间界面结合强度越高,纤维对PP分子链运动的阻碍作用越明显[37]。改性前后表面特性分析和复合材料拉伸断裂截面微观形貌分析表明,氨基硅油乳液改性将JF表面特性由亲水性转变为疏水性,增强了纤维与基体PP的相容性,提高了界面结合强度,纤维对基体PP分子链运动的阻碍作用增大,使得复合材料的热变形从非晶区制约转变为由晶区制约,从而显著提高了复合材料的热变形温度[38]。该结果表明氨基硅油改性和增加改性纤维含量是提高麻纤维/树脂基复合材料热变形温度的有效途径。

图9 纯PP以改性JF/PP复合材料的热变形温度

2.5热膨胀行为分析

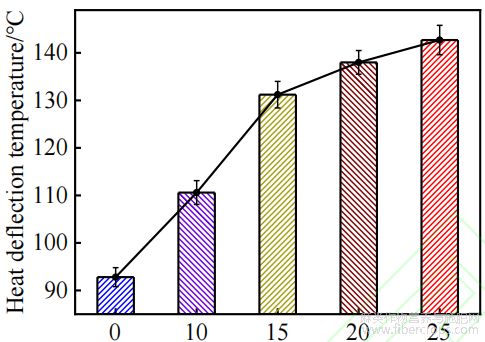

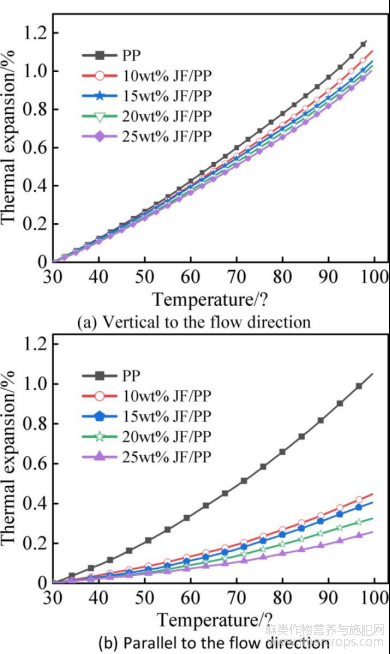

材料的热膨胀源于原子或分子的热振动,当温度升高时,原子运动能力增强,原子间距离增加,从而发生热膨胀现象。图10为PP和改性JF/PP复合材料在垂直流道和平行流道方向上随温度变化的热膨胀曲线。随着温度的升高,复合材料的热膨胀变形率逐渐增大,这符合热塑性树脂基复合材料的普遍特征。

图10 纯PP及改性JF/PP材料的热膨胀曲线

图11对比分析了PP以及改性JF/PP材料在垂直和平行流道方向上的线膨胀系数(CLE)。由图11可知,随着纤维含量的增加,JF/PP复合材料在30-100℃的平均线膨胀系数逐渐降低,且在平行流道方向上的线膨胀系数比垂直流道方向上的降低效果更明显。即使添加少量(10wt%)麻纤维,JF/PP复合材料平行流道方向的线膨胀系数也会比垂直流道方向上的降低效果更明显。即使添加少量(10wt%)麻纤维,JF/PP复合材料平行流道方向的线膨胀系数也会显著降低。当纤维含量达到25wt%时,与纯PP相比,JF/PP复合材料在垂直流道方向上的线膨胀系数由155.7×10-6 /K降低至132.4×10-6 /K,下降了14.4%;在沿着流道方向上的线膨胀系数由130.2×10-6/K降低至34.8×10-6/K,降低了73.2%,表明麻纤维的加入能够改善复合材料的热尺寸稳定性,且平行流道方向上改善效果更显著。这是因为天然麻纤维的线膨胀系数一般为5-50×10-6/K[39],显著低于纯PP,添加JF后PP含量减少,复合材料受热膨胀幅度降低。此外,由DSC实验分析可知,改性JF能够有效限制PP分子链的运动,PP分子链热运动除了要克服分子间内聚力外,还要克服PP分子链运动单元与JF之间的摩擦力[40]。正如改性前后表面特性分析和复合材料拉伸断裂截面微观形貌分析结果指出:氨基硅油乳液改性增强了纤维与基体PP的界面结合力,提高了纤维对基体PP分子链运动的阻碍作用[6],从而进一步抑制了复合材料的受热膨胀行为,降低了复合材料的线膨胀系数[41],从而提高了改性JF/PP复合材料的热尺寸稳定性。另一方面,纤维增强复合材料在注塑成型过程中纤维(JF)在平行流道方向存在取向效应,从而使平行流道方向上的树脂基体PP分子链受到更强的共价键约束作用力[42],最终导致平行流道方向上的线膨胀系数显著低于垂直流道方向。

图11 纯PP以及改性JF/PP材料的线膨胀系数

表2对比分析了纯PP与JF/PP复合材料注塑件在平行和垂直流道方向上线膨胀系数及差值。由表2可知,麻纤维的加入将增加材料在平行和垂直流道方向上线膨胀系数的各向异性,这是由于麻纤维在复合材料中的“取向”导致的[41]。JF含量小于15wt%时,纤维含量的变化对JF/PP复合材料注塑件在平行和垂直流道方向上线膨胀系数的各向异性几乎无影响;当纤维含量大于15wt%时,线膨胀系数的各向异性呈增加趋势。由图11和表2数据分析可知,当纤维含量从20wt%增加到25wt%时,复合材料在平行和垂直流道方向上线膨胀差值从90.4×10-6 /K变化为97.6×10-6 /K,各向异性增加了7.9%。这种材料线膨胀系数的各向异性将导致基于该材料的制件在服役过程中,随着环境温度变化产生不同方向的不均匀变形,引发制件翘曲变形,最终导致制件变形、破裂以及整车零部件装配出现错配和装配误差,从而影响整车质量[14]。因此在设计和开发复合材料时综合考虑纤维含量对复合材料力学、材料尺寸稳定性、耐热性和材料热膨胀的各向异性十分重要和必要。本研究中,当纤维含量为25wt%时,黄麻纤维增强PP复合材料的拉伸和弯曲强度最高,耐热性能最佳(热变形温度最高),但同时25wt%复合材料的线膨胀系数的各向异性差异也最大,综合考虑黄麻纤维增强PP复合材料力学性能和热性能,纤维含量选取在15wt%-20wt%时复合材料力学和热性能相对更优。

表2 JF/PP复合材料在平行与垂直流道方向线膨胀系数对比

3结论

(1)本研究采用团队发明的氨基硅油乳液改性了黄麻纤维(JF),并采用开炼-注塑成型复合工艺研制了纤维含量为10wt%-25wt%的改性JF增强聚丙烯(PP)新型复合材料。

(2)由于氨基硅油改性将黄麻纤维表面特性由亲水性改变为疏水性,有效提高了黄麻纤维(JF)与基体聚丙烯(PP)之间的相容性,增强了复合材料界面结合力,使得氨基硅油改性黄麻纤维增强聚丙烯(JF/PP)新型复合材料的拉伸强度、拉伸模量与弯曲强度、弯曲模量随黄麻纤维含量的增加而提高,冲击强度则逐渐降低。当纤维含量为25wt%时,JF/PP复合材料的拉伸强度与弯曲强度分别为32.1MPa和43.2MPa,比纯PP提高了51.4%和66.1%;拉伸模量与弯曲模量则达到1.83GPa和1.54GPa,分别是纯PP的2.31倍和2.83倍;冲击强度则下降到6.9kJ/m2。

(3)黄麻纤维的加入可降低PP成核所需的自由能,促进PP异相成核,使得研制的JF/PP新型复合材料的结晶温度随着纤维含量增加而增加。当纤维含量为25wt%时,JF/PP复合材料的结晶温度增加为122.37±0.25℃。另一方面,JF/PP复合材料的结晶度随纤维含量增加略有降低,表明麻纤维阻碍了PP分子链段的运动,限制了晶核长大,当纤维含量为25%wt时,JF/PP复合材料的结晶度相对于纯PP下降了4.2%。

(4)添加黄麻纤维能够改善复合材料的耐热性能。随着JF含量的增加,复合材料的热变形温度呈上升趋势。当JF含量为25wt%时,复合材料的热变形温度从PP的92.8℃增加到142.5℃,提高了53.5%。

(5)随着纤维含量增加,复合材料在平行流道和垂直流道方向的线膨胀系数均逐渐降低。当JF含量为25wt%时,复合材料在平行流道和垂直流道方向上的线膨胀系数比纯PP分别下降了73.2%和14.4%,各达到34.8×10-6/K和132.4×10-6/K,表明加入麻纤维可以显著提高黄麻/树脂基复合材料的热尺寸稳定性,并且纯PP和改性JF/PP复合材料的热尺寸稳定性均呈各向异性。

上述分析表明:评价麻纤维增强树脂基复合材料性能时,除了考虑满足力学性能的要求,综合考虑材料的尺寸稳定性、耐热性和材料热膨胀的各向异性也十分重要和必要。本研究对设计和开发综合性能较优的麻纤维/树脂复合材料体系将提供有价值的参考。

参考文献

[1]WANG J,WU Q,LIU J,et al.Vehicle emission and atmospheric pollution in China:problems,progress,and prospects[J].Peer J,2019,7:e6932-e6953.

[3]SELLITTO A,RICCIO A,MAGNO G,et al.Feasibility study on the redesign of a metallic car hood by using composite materials[J].International Journal of Automotive Technology,2020,21(2):471-479.

[4]SHA H,PATIL P P.A review on natural fiber composites[J].Journal of Xidian University,2020,14 (6):2844-2849.

[5]王春红,鹿超,贾瑞婷,等.洋麻纤维-棉纤维混纺织物/环氧树脂复合材料力学及吸湿性能[J].复合材料学报,2020,37(7):1581-1589.

[6]HE L,LI W,CHEN D,et al.Effects of amino silicone oil modification on properties of ramie fiber and ramie fiber/polypropylene composites[J].Materials & Design,2015,77(15):142-148.

[7]AGARWAL J,SAHOO S,MOHANTY S,et al.Progress of novel techniques for lightweight automobile applications through innovative eco-friendly composite materials:A review[J].Journal of Thermoplastic Composite Materials,2020,33(7):978-1013.

[8]HE L,XIA F,WANG Y,et al.Mechanical and Dynamic Mechanical Properties of the Amino Silicone Oil Emulsion Modified Ramie Fiber Reinforced Composites[J].Polymers,2021,13(23):4083-4098.

[9]孙宏雨,吕兴聪,袁纳新,等.基于响应曲面法的木塑复合材料强度分析及挤出工艺优化[J].复合材料学报,2021,38(6):1838-1846.

[10]KUMAR R,SUBRAMANINAN H S.Experim-ental and Microstructural Evaluation on Mechanical Properties of Sisal Fiber Reinforced BioComposites[J].Steel and Composite Structures,2019,33(2):299-306.

[12]那景新,高原,慕文龙,等.高温老化对玄武岩纤维增强树脂复合材料-铝合金单搭接接头失效的影响[J].复合材料学报,2020,37(1):140-146.

[13]吴国峰,雷亮,杨波,等.车用聚丙烯材料线性膨胀系数的影响因素分析[J].工程塑料应用,2017,45(3):134-137.

[14]徐俊杰,郝笑龙,周海洋,等.超高填充聚丙烯基木塑复合材料高低温性能[J].复合材料学报,2021,38(12):4106-4122.

[15]GUILLOU,JULIEN,LAVADIYA,et al.From lignocellulose to bio-composite:Multi-level modelling and experimental investigation of the thermal properties of kenaf fiber reinforced composites based on constituent materials[J].Applied Thermal Engineering Design Processes Equipment Economics,2018,128(5):1372-1381.

[16]SILVA T,PHPMD SILVEIRA,RIBEIRO M P,et al.Thermal and Chemical Characterization of Kenaf Fiber (Hibiscus cannabinus) Reinforced Epoxy Matrix Composites[J].Polymers,2021,13(12),2016-2030.

[17]GHANBARI A,SADAT JALILI N,HADDADI S A,et al.Mechanical properties of extruded glass fiber reinforced thermoplastic polyolefin composites[J].Polymer Composites,2020,41(9):3748-3757.

[18]韩松芬,李阳,何敏,等.聚乳酸基复合材料耐热改性研究进展[J].工程塑料应用,2019,47(6):143-147.

[19]ORUE A,ANAKABE J,ZALDUA-HUICI A M,et al.Preparation and characterization of composites based on poly(lacticacid)/poly(methyl methacrylate) matrix and sisal fiber bundles:The effect of annealing process[J].Journal of Thermoplastic Composite Materials,2022,35(8):1132-1153.

[20]JIANBO,REN,JIE,et al.Effects of heat treatment on the thermal and mechanical properties of ramie fabric-reinforced poly(lactic acid) bio-composites[J].Journal of Reinforced Plastics and Composites,2015,34(1):28-36.

[21]展江湖,王迎宵,杨志浩,等.苎麻纤维增强聚乳酸复合材料性能研究[J].工程科学学报,2021,43(7):952-959.

[22]陈明思,李文军,何莉萍.一种生物质纤维处理剂及其制备方法:CN201611053293.5[P]:2019,01-29.

[23]中国国家标准化管理委员会.纤维增强塑料拉伸性能试验方法:GB/T 1447-2005[S].北京:中国标准出版社,2005.

[24]中国国家标准化管理委员会.纤维增强塑料弯曲性能试验方法:GB/T 1449-2005[S].北京:中国标准出版社,2005.

[25]中国国家标准化管理委员会.纤维增强塑料冲击性能试验方法:GB/T 1451-2005[S].北京:中国标准出版社,2005.

[26]李浩,宋永明,王海刚,等.滑石粉对微孔发泡木粉/聚丙烯复合材料结晶行为及泡孔结构的影响[J].复合材料学报,2017,34(8):1636-1644.

[27]中国国家标准化管理委员会.塑料 负荷变形温度的测定 第1部分:通用试验方法:GB/T 1634.1-2019 [S].北京:中国标准出版社,2019.

[28]中国国家标准化管理委员会.纤维增强塑料平均线膨胀系数试验方法:GB/T 2572-2005[S].北京:中国标准出版社,2005.

[29]ALI A,SHAKER K,NAWAB Y,et al.Hydrop-hobic treatment of natural fibers and their composites-A review[J].Journal of Industrial Textiles,2018,47(8):2153-2183.

[31]ASIM M,JAWAID M,FOUAD H,et al.Effect of Surface Modified Date Palm Fibre Loading on Mechanical,Thermal Properties of Date Palm Reinforced Phnolic Composites[J].Composite Structu-res,2021,267(2):113913-113920.

[32]刘运学,田鑫,范兆荣,等.聚丙烯/剑麻纤维复合材料的制备与性能研究[J].塑料科技,2018,46(5):49-52.

[33]LOPATTANANON N,PAYAE Y,SEADAN M.Influence of fiber modification on interfacial adhesion and mechanical properties of pineapple leaf fiber‐epoxy composites[J].Journal of applied polymer science,2008,110(1):433-443.

[34]PENGFEI N,XIAOJUN W,BAOYING L,et al.Melting and nonisothermal crystallization behavior of polypropylene/hemp fiber composites[J].Journal of Composite Materials,2012,46(2):203-210.

[35]刘一楠,刘珊杉,郭文静.木纤维尺寸对聚乳酸结晶特性的影响[J].西南林业大学学报(自然科学),2017,37(2):184-191.

[36]ZHANG A,ZHAO G,CHAI J,et al.Crystalliza-tion and Mechanical Properties of Glass Fiber Reinfo-rced Polypropylene Composites Molded by Rapid Heat Cycle Molding[J].Fibers and Polymers,2020,21(12):2915-2926.

[37]LUO H,ZHANG C,XIONG G,et al.Effects of alkali and alkali/silane treatments of corn fibers on mechanical and thermal properties of its composites with polylactic acid[J].Polymer composites,2016,37(12):3499-3507.

[38]王经武.塑料改性技术[M].北京:化学工业出版社,2004:798-823.

[40]付鹏,崔吉吉,于艺博,等.硅灰石填充改性尼龙1212复合材料的制备[J].高分子材料科学与工程,2014,30(4):154-157.

[41]XIE Y,XIAO Z,MILITZ H,et al.Silane coupling agents used in natural fiber/plastic composites[J].Handbook of Composites from Renewable Materials,Functionalization,2017,4(407):1219-1228.

文章摘自:何莉萍,刘龙镇,苏胜培,夏凡,侯淑娟.纤维含量对黄麻纤维增强树脂基复合材料力学与热性能的影响[J/OL].复合材料学报:1-10[2022-09-11].