摘 要:为探究典型熟制加工(外源热传导烘烤与内源生热微波)对亚麻籽理化品质的影响,本文选取代表性的国产亚麻籽品种张亚2号(黄籽)、坝选15(褐籽)和坝亚19(褐籽),分别进行微波熟制和烘烤熟制,并对其典型理化指标生氰糖苷含量、木酚素含量、酸价和过氧化氢值的变化进行比较研究。研究结果表明:微波熟制对亚麻籽脱毒(生氰糖苷含量下降),提质(木酚素含量升高),内源性酶活猝灭具有更优表现,且经过微波熟制后的亚麻籽酸价和过氧化值相较于烘烤熟制组而言更低。以坝亚19亚麻籽为例,在720W、10min微波处理和150℃、20min烘烤处理下,生氰糖苷含量从烘烤前的143.79mg/g分别下降至0.91、36.62mg/kg,木酚素含量从35.71mg/g分别升至42.35mg/g和降至33.15mg/g,微波后亚麻籽酸价从1.07mgKOH/g提升至1.68mgKOH/g;过氧化值从0.43mmol/kg提升至1.64mmol/kg,烘烤后的亚麻籽酸价和过氧化值则分别提升至1.88mgKOH/g和2.40mmol/kg。本研究结果为亚麻籽的适度熟制加工提供理论与数据支撑。

关键词:亚麻籽;烘烤熟制;微波熟制;生氰糖苷;木酚素

亚麻(Linum usitatissimum L.),又称胡麻,是我国的特色油料作物之一[1]。亚麻籽作为一种功能性食品的原料,是一种营养丰富的种子,富含蛋白质、膳食纤维、ω-3脂肪酸(尤其是α亚麻酸)和木酚素等多种营养素,被誉为“超级食品”[2-3]。α-亚麻酸是亚麻籽所富含的n-3系列唯一的必需多不饱和脂肪酸,它能够基于增加其本身及其代谢产物EPA/DPA/DHA的累积改善机体脂代谢紊乱,激活抗炎性信号通路,从而抑制肥胖相关代谢疾病的进展,是亚麻籽重要的特征营养物质[4]。亚麻木酚素以开环异落叶松树脂酚二葡萄糖苷(SDG)及开环异落叶松树脂酚(SECO)为主,主要存在于亚麻籽外种皮骨架细胞层的次生细胞壁中,是亚麻籽重要的生物活性营养物质[5]。亚麻木酚素具有弱雌激素效应,能够诱导癌细胞凋亡,而其较强的抗氧化活性也是预防代谢性疾病发生发展的重要机制[6]。除此之外,亚麻籽还含有生氰糖苷、脂肪氧化酶等抗营养因子。生氰糖苷主要存在于亚麻籽壳和皮中,包括龙胆二糖丙酮氰醇、龙胆二糖甲乙酮氰醇、亚麻苦苷和百脉根甙[7]。生氰糖苷由氰醇衍生物的羟基和D-葡萄糖缩合形成。在植物结构破坏后,生氰糖苷与β-葡萄糖苷酶接触后水解生成糖与氰醇,氰醇很不稳定,容易进一步在羟腈分解酶的促进下分解生成相应的酮、醛化合物和氰化氢[8-9]。亚麻籽中生氰糖苷的含量从55.7~377mg/kg不等[11-13],且氰化氢的致死量很低,仅有0.5~3.5mg/kg体重[8],故亚麻籽在食用前必须经过脱毒才能食用。同时,亚麻籽的不饱和脂肪酸的含量高达90%以上[14-15],易被脂肪酶催化水解为甘油三酯,从而生成游离脂肪酸,而脂氧合酶和过氧化物酶进一步参与脂肪酸的氧化,导致亚麻籽中油脂的酸败,从而失去亚麻籽原有外观、味道、色泽和营养价值。当前亚麻籽在工业上常见的熟制方式包括烘烤和炒制,作为新型绿色熟制工艺的微波熟制有待普及。值得注意的是,微波作为一种超高频电磁波,促使偶极分子高频往复运动产生"内摩擦热",不须热传导过程即可实现同时加热、同时升温,速度快且均匀,能够促使亚麻籽内部水分子迅速气化、胞内增压,同时启动仁、皮生氰糖苷降解。烘烤和微波熟制脱毒一方面可以通过热效应脱毒、灭酶,另一方面可以通过麦拉德反应等增加亚麻籽香味[16]。但同时,烘烤和微波对亚麻籽进行热处理可能会对其理化与营养品质产生负效应,一方面可能会促进亚麻籽中不饱和脂肪酸如α-亚麻酸和木酚素等微量植物营养素含量下降,另一方面可能会提高亚麻籽酸价和过氧化值,降低其氧化稳定性与货架期[17]。我国已于2017年批准熟制亚麻籽(粉)作为普通食品使用,但目前国内外对于亚麻籽烘烤和微波熟制的相关研究中主要对比了其对制备亚麻籽油品质的影响,尚未见其对食用亚麻籽粉脱毒、氧化酶猝灭及理化与营养品质的研究。

基于此,本研究对代表性的国产亚麻籽品种张亚2号(黄籽)、坝选 15(褐籽)和坝亚19进行分别进行微波和烘烤熟制处理,探究了不同熟制方式对亚麻籽的多重影响,包括水分含量、生氰糖苷含量、木酚素含量、脂肪酸组成、过氧化值、酸价和脂氧合酶、脂肪酶、过氧化物酶活性等的变化规律,为亚麻籽的适度加工提供理论与数据支撑。

1 材料与方法

1.1 材料

通过现代农业产业技术体系胡麻体系,从甘肃省农科院作物研究所和张家口市农业科学院搜集了张亚2号、坝选15和坝亚19亚麻籽。

1.2 仪器与试剂

1.2.1 仪器

LAB214e万分之一电子天平:英国AdamEquipment公司;Acquity超高效液相色谱:美国Waters公司;UV-1900型紫外-可见分光光度计:日本SHIMAZDU公司;MARS密闭式微波快速萃取系统:美国CEM公司;MG38CBAA美的电烘烤箱:广东美的厨房电器制造有限公司;101-1AB电热鼓风干燥箱:天津市泰斯特仪器有限公司;MT-2500多管式漩涡混合仪:湖北詹氏科工贸有限公司;7890A气相色谱仪:美国Agilent公司。

1.2.2 试剂

AKFA006C脂肪酶活性检测试剂盒、AKPL012U植物脂氧合酶活性检测试剂盒和AKAO005C过氧化物酶活性检测试剂盒:北京盒子生工科技有限公司;0.1M氢氧化钾标准溶液、0.01M硫代硫酸钠标准溶液:深圳博林达科技有限公司;水中氰标准溶液:中国计量科学研究院;无水醋酸锌(99%)、异烟酸(98%)、1-苯基-3-甲基-5吡唑酮(99%):上海源叶生物科技有限公司;其他试剂为国药分析纯。

1.3 实验方法

1.3.1 亚麻籽的熟制

1.3.1.1 微波熟制

准确称取适量的亚麻籽,除杂、清理后,参考文献报道的水分调制耦合微波条件[10]并略加修改,将亚麻籽的水分含量分别从6.431%、5.208%和7.586%调整到13%,混匀后在卫生条件可控的实验室环境下室温放置12h,再分别以640、720、800W的功率于微波熟制系统中处理一定时间(6、10min),自然冷却至室温,得到微波熟制的食用亚麻籽,装袋备用。

1.3.1.2 烘烤熟制

准确称取适量的亚麻籽,除杂、清理后,参考720W·10min对应的温度(约150℃),分别在130、150、170℃条件下于烘烤箱中烘烤一定时间(10、20min),自然冷却至室温,得到烘箱高温熟制的食用亚麻籽,装袋备用。

1.3.2 水分含量测定

水分按国家标准GB5009.3-2016规定的检测方法测定,单位g/100g。

1.3.3 生氰糖苷含量测定

取一定量的亚麻籽,粉碎后过20目筛,得到亚麻籽粉样品,装袋备用。

生氰糖苷含量测定参考国家标准GB5009.362023规定的第一法,并略加修改。称取10g亚麻籽粉样品于500mL蒸馏烧瓶中,加入250mL水,室温条件下搅拌2h后加入20mL乙酸锌溶液和2g酒石酸,在接收装置加入10mL1M氢氧化钠溶液,进行水蒸气蒸馏。随后准确吸取1mL馏出液,加入0.1M氢氧化钠溶液至5mL并滴加2滴酚酞指示剂,使用乙酸调节pH值后加入2mL磷酸缓冲液、0.2mL氯胺T溶液和2mL异烟酸-吡唑啉酮溶液,加水至刻度加塞振荡混匀,在37℃水浴锅中放置40min后在638nm处确定吸光度,通过分光光度法进行定量,以总HCN计,单位mg/kg。以CN-的含量(xμg)为横坐标,吸光度y为纵坐标,得到标准曲线方程为y=0.09129x+0.06154(R2=0.99937)。

1.3.4 木酚素含量测定

木酚素含量测定参考臧茜茜等[18]方法,使用体积分数80%甲醇-水溶液对亚麻籽粉进行萃取,对甲醇-水提取物先后进行两次水解后使用超高效液相色谱进行分析,单位mg/g(以SDG计)。以木酚素的浓度(xμg/mL)为横坐标,峰面积y为纵坐标,得到标准曲线方程为y=3290.3x+14187.2(R2=0.9995)。

1.3.5 主要脂肪酸组成测定

参照国家标准GB5009.6-2016规定的索氏抽提法队亚麻籽进行处理,提取油脂,45℃旋转蒸发至无溶剂滴下,再经5000r/min离心10min后,亚麻籽油样品于4℃保存备用。

对亚麻籽的主要脂肪酸组成测定分析主要参考Deng等[19]方法,采用0.5mol/L甲醇钠进行甲酯化反应,采用气相色谱(7890A,Agilent3Technologies,California,USA)、毛细管柱(HPFFAP,30m×0.25mm×0.25μm,Agilent)和氢火焰离子化检测器(FID)进行分析。柱箱初始温度为130℃,保持3min,然后以5℃/min的速率升至200℃,保持10min,最后以2℃/min的速率升至220℃,保持3min。进样口温度和检测器温度分别控制在250℃和280℃。氮气流速1.8mL/min,分流比为20∶1,进样量为2μL。通过峰面积归一化法确定各脂肪酸成分的相对含量,单位为%。

1.3.6 酸价测定

酸价按国家标准GB5009.229-2016规定的检测方法测定,单位mgKOH/g。

1.3.7 过氧化值测定

过氧化值按国家标准GB5009.227-2023规定的检测方法测定,单位mmol/kg。

1.3.8 内源性酶活测定

脂肪酶活性、脂氧合酶活性和过氧化物酶活性分别使用AKFA006C脂肪酶活性检测试剂盒(北京盒子生工科技有限公司)、AKPL012U植物脂氧合酶活性检测试剂盒(北京盒子生工科技有限公司)和AKAO005C过氧化物酶活性检测试剂盒(北京盒子生工科技有限公司)测定,单位U·min-1·g-1。

1.4 数据处理分析

本研究数据以重复实验平均值±标准偏差表示(n=3),采用Origin2021软件来绘图,用SPSSStatistic27进行单因素方差分析,显著水平为0.05。

2 结果与分析

2.1 熟制加工对亚麻籽水分含量的影响

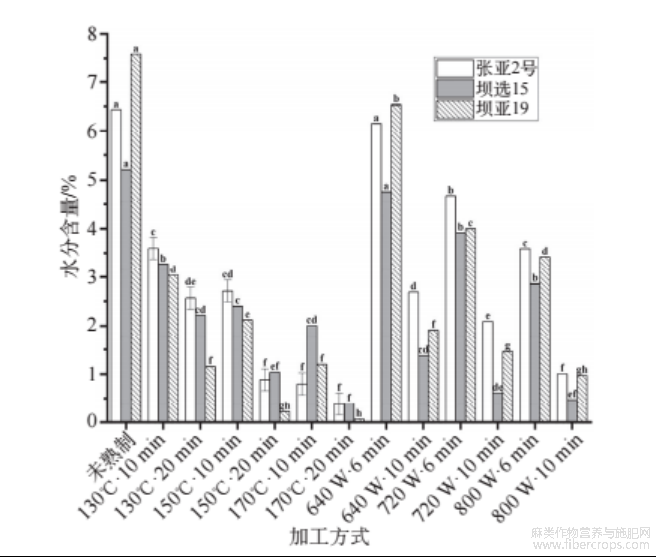

如图1所示,随着熟制温度/功率和熟制时间的增长,亚麻籽的水分含量呈下降趋势,且存在显著性差异(P<0.05)。对于烘烤熟制组,张亚2号、坝选15和坝亚19的水分含量分别从6.431%、5.208%和7.586%显著下降到0.376%、0.392%和0.061%,降幅分别为94.15%、92.47%和99.19%;对于微波熟制组,三种亚麻籽的水分分别从调整好的13%显著下降到0.998%、0.471%和0.969%,降幅分别为92.32%、96.38%和92.55%。

图1 熟制加工对亚麻籽水分含量的影响

注:组间不同字母表示差异显著,P<0.05,下同

2.2 熟制加工对亚麻籽生氰糖苷含量的影响

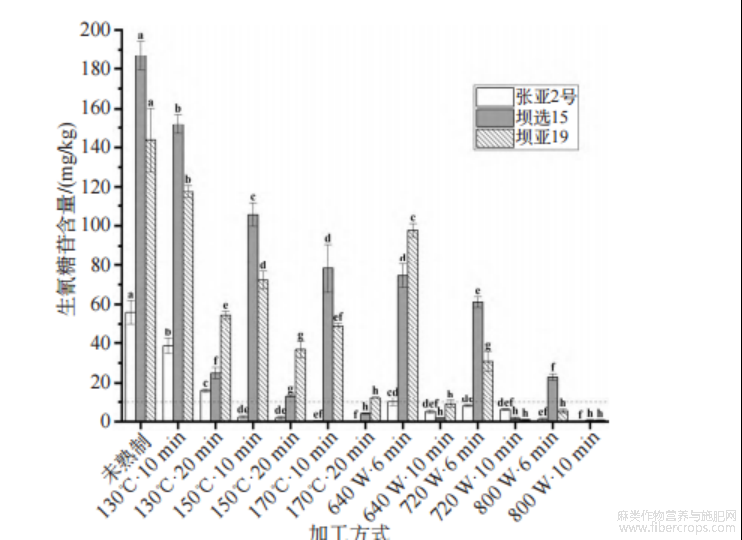

如图2所示,随着熟制温度/功率和熟制时间的增长,亚麻籽的生氰糖苷含量(以总HCN计)呈下降趋势,且存在显著性差异(P<0.05)。其中,对于微波组,在640W·10min时三种亚麻籽的生氰糖苷含量均降至10mg/kg以下,而对于烘烤熟制组,到170℃·20min时坝亚19的生氰糖苷含量仍然高于10mg/kg,且微波熟制组的生氰糖苷含量相比烘烤熟制组而言整体偏低,证明微波熟制去除生氰糖苷的效果更好。

图2 熟制加工对亚麻籽生氰糖苷含量的影响

这可能是因为微波熟制具有特定的选择吸收特点,而水的吸收率远高于其他物质,导致水会迅速升温,随后相对水而言升温较慢的亚麻籽中糖苷酶(如β-葡萄糖苷酶)的活性会因达到最适温度被充分激活,在水分蒸发带走热量减缓升温速度的同时将生氰糖苷有效转化为氰化氢并随水一同蒸发释放[9]。同时,微波熟制产生的内源热使得亚麻籽内外同时受热,有效避免了亚麻籽外部形成焦糊的硬壳,更有益于水分和氰化氢的释放[10],这些都是水分调制耦合微波相对于烘烤熟制和单纯微波熟制的优势所在。

2.3 熟制加工对亚麻籽木酚素含量的影响

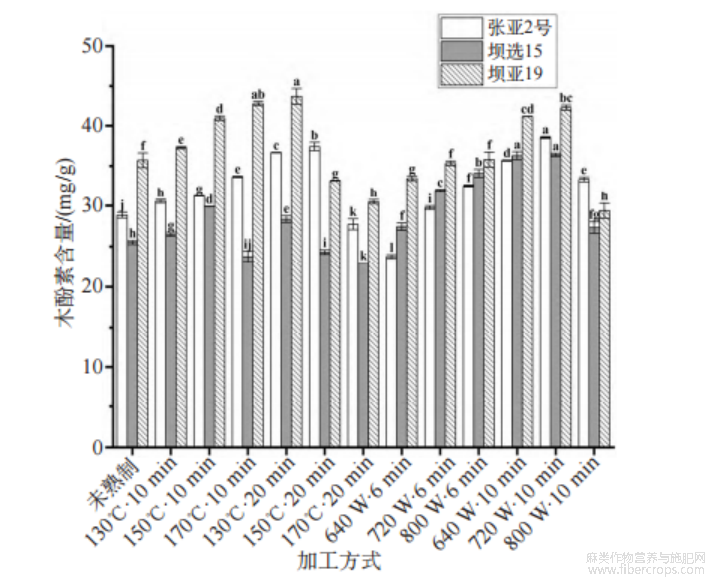

如图3所示,随着熟制温度/功率和熟制时间的增长,亚麻籽的木酚素含量呈现先升后降的趋势,且存在显著性差异(P<0.05)。熟制过程前期亚麻籽中木酚素含量提升的现象,与贾才华等[20]的研究结果是一致的,秦晓鹏等[21]也表示亚麻籽萌动联合微波能促进SDG的从头合成并富集。其中对于微波熟制组,升降转折点均出现于720W·10min;对于烘烤熟制组,坝亚19的转折点(130℃·20min)略早于张亚2号的转折点(150℃·20min),且可以注意到烘烤熟制组的转折到来得更早,即木酚素含量更早地开始降低;微波熟制组的转折点处木酚素含量比烘烤熟制组相对更高,且熟制程度最高的800W·10min组亚麻籽的木酚素含量高于170℃·20min组,这证明微波熟制的亚麻籽木酚素含量更高且损失更少。

对于微波组而言,微波处理能够诱导木酚素大分子(FLM)解聚和解聚单体SDG的生成,并可能因外种皮多糖解聚效应使SDG单体活动度增加[21-22]。在微波熟制前期(1~6min),较高的水分使亚麻籽的温度不会过度增加,可能使蛋白质与胶多糖、酚酸与蛋白质之间交互作用增强[23]而导致营养素不易被释放和迁移;延长微波处理时间,细胞壁结构破坏程度逐渐增加并趋于不完整[10],水分子引起的亚麻籽肿胀空间以及微波能诱导的分子震动,胁迫亚麻籽蛋白空间构象过度伸展和亚基解聚,削弱了与游离酚酸之间的交互作用[22,24],在一定程度上有利于木酚素的溶出;而进一步增加熟制程度,会使得木酚素的部分降解更加明显,不利于其稳定性,故出现木酚素含量先提升后下降的情况。

图3 熟制加工对亚麻籽木酚素含量的影响

2.4 熟制加工对亚麻籽脂肪酸组成的影响

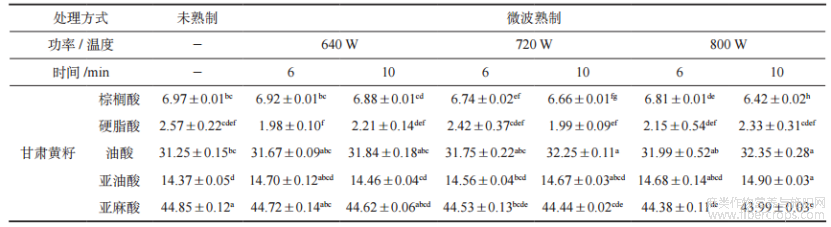

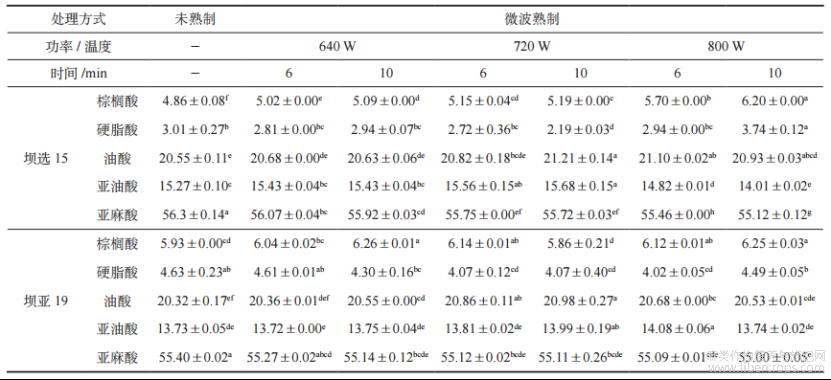

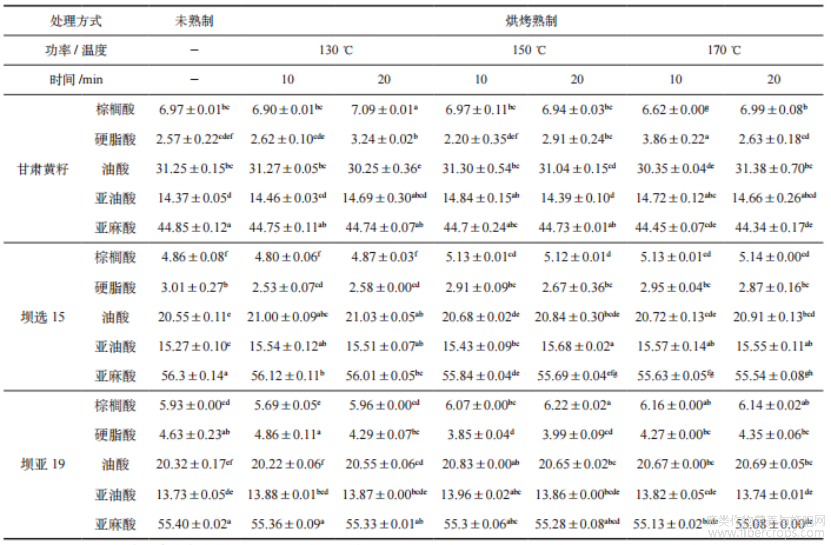

从烘烤、微波熟制组和对照组中测定了亚麻籽的5种主要脂肪酸:棕榈酸、硬脂酸、油酸、亚油酸和α-亚麻酸,测定结果如表1和表2。

表1 微波熟制对亚麻籽脂肪酸组成的影响

注:同一行不同字母表示有显著性差异,显著性水平为P<0.05

表2 烘烤熟制对亚麻籽脂肪酸组成的影响

注:同一行不同字母表示有显著性差异,显著性水平为P<0.05

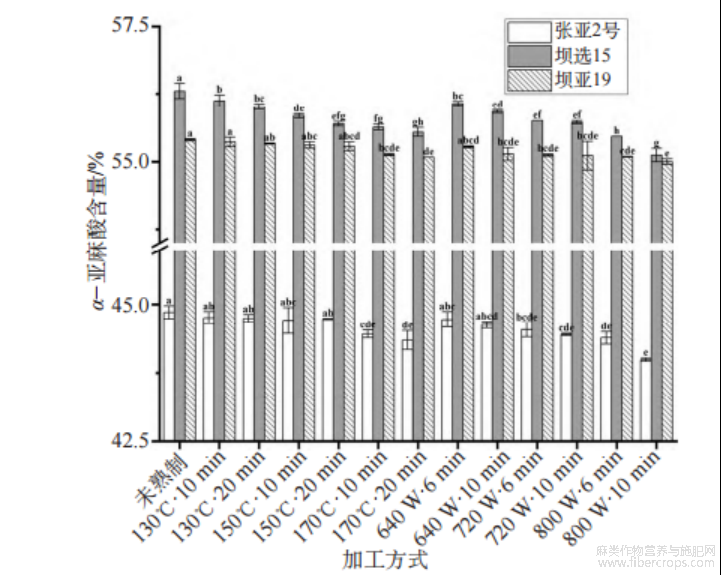

如表1和表2所示,亚麻籽中主要是α-亚麻酸、油酸和亚油酸。随着熟制温度/功率和熟制时间的增长,亚麻籽的油酸和亚油酸相对含量略有提升,而α-亚麻酸含量略有下降,含量的下降可能是熟制过程中α-亚麻酸的氧化降解所导致[25]。烘烤熟制组中的脂肪酸变化趋势与张东等[25]的研究结果一致,同时微波熟制组的趋势与Suri等[26]的研究结果一致。

如图4所示,三种亚麻籽的初始α-亚麻酸含量分别为44.85%、56.30%和55.40%。对于烘烤熟制组,在170℃·20min组引发了最大降幅(分别为0.51%、0.74%和0.32%),较初始值分别降低了1.11%、1.31%和0.58%;对于微波熟制组,在800W·10min组引发了最大降幅(分别为0.86%、1.18%和0.40%),较初始值分别降低了1.92%、2.10%和0.72%。可见上述熟制加工方式对α-亚麻酸含量的影响都比较小。

图4 熟制加工对亚麻籽α-亚麻酸含量的影响

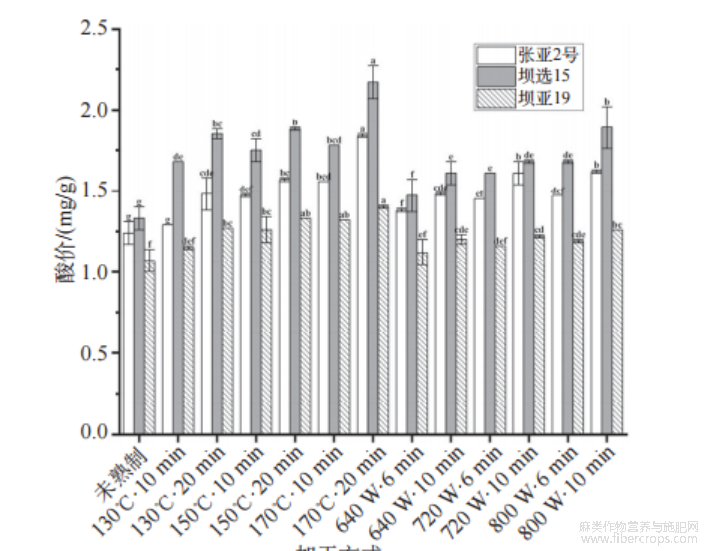

2.5 熟制加工对亚麻籽酸价的影响

酸价(AV)通常被用来表征植物油中游离脂肪酸的含量,是重要的质量指标之一。如图5所示,随着熟制温度/功率和熟制时间的增长,亚麻籽的酸价呈现上升趋势,且存在显著性差异(P<0.05)。对于张亚2号、坝选15和坝亚19,初始酸价分别为1.24mgKOH/g、1.33mgKOH/g和1.07mgKOH/g,对于烘烤熟制组,在170℃·20min组引发了最大增幅(分别为0.60、0.84、0.33mgKOH/g),较初始值分别提升了48.39%、63.16%和30.84%;而对于微波熟制组,在800W·10min组引发了最大增幅(分别为 0.38、0.56、0.13mgKOH/g),较初始值分别提升了30.64%、42.11%和12.15%。这种显著的加工参数依赖性增长趋势与张东等[25]研究结果一致。同时,从整体来看,微波熟制组的酸价相对更低。

图5 熟制加工对亚麻籽酸价的影响

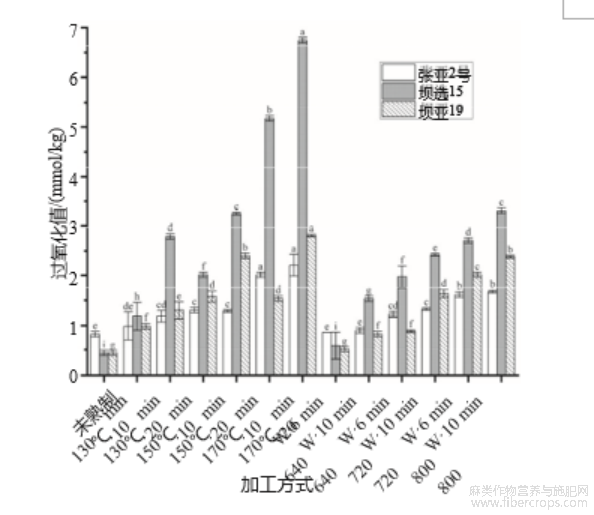

2.6 熟制加工对亚麻籽过氧化值的影响

过氧化值(PV)通常用来评价植物油中脂肪酸氧化物如过氧化物和氢过氧化物形成的情况,是重要的品质评价指标。

如图6所示,随着熟制温度/功率和熟制时间的增长,亚麻籽的过氧化值呈上升趋势,且存在显著性差异(P<0.05)。对于张亚2号、坝选15和坝亚19,初始过氧化值分别为0.83、0.43、0.43mmol/kg。对于烘烤熟制组,在170℃·20min组引发了最大增幅(分别为1.38、6.31、2.39mmol/kg),较初始值分别提升了166.27%、1467.44%和555.81%;而对于微波熟制组,在800W·10min组引发了最大增幅(分别为0.84、2.88、1.95mmol/kg),较初始值分别提升了101.20%、669.77%和453.49%。这种显著的加工参数依赖性增长趋势与韩国玮等[27]研究结果基本一致。结合酸价测定结果,整体来看,烘烤熟制组的过氧化值更高,这可能意味着亚麻籽在烘烤条件下的氧化程度更高。

图6 熟制加工对亚麻籽过氧化值的影响

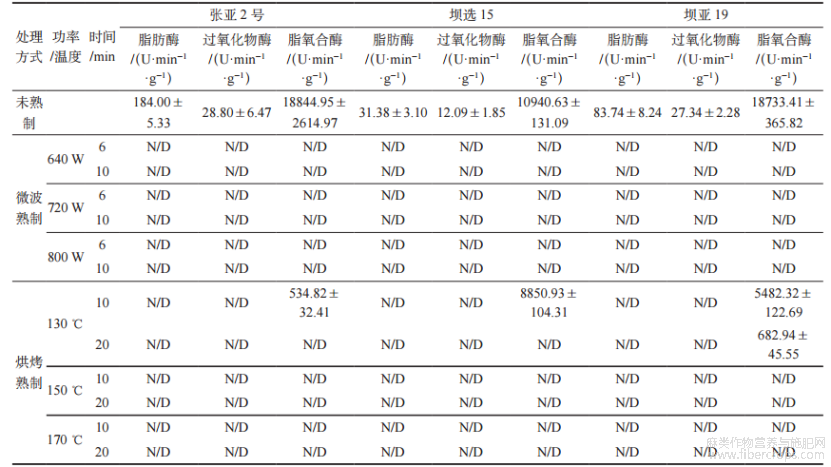

2.7 熟制加工对亚麻籽内源性酶活的影响

如表3所示,随着熟制温度/功率和熟制时间的增长,亚麻籽内源性酶活显著下降。对于微波熟制组,在640W·6min的条件下脂肪酶、脂氧合酶和过氧化物酶的酶活均未检出;而对于烘烤熟制组,在130℃·10min的条件下脂肪酶和过氧化物酶的酶活未检出,而脂氧合酶的酶活到150℃·10min才降至检出限以下。这证明微波熟制和烘烤熟制都能有效破坏内源性酶活,提高食品的贮藏期,但微波熟制效果更好、更高效。

表3 熟制加工对亚麻籽内源性酶活的影响

注:N/D即未检出

3 讨论与结论

本研究利用烘烤熟制和水分调制耦合微波熟制对代表性国产亚麻籽品种进行处理,分析了不同熟制加工方式和条件对亚麻籽理化品质的影响,研究结果表明烘烤熟制和微波熟制都显著改变了亚麻籽的理化品质,其中:

1)不论是烘烤还是微波熟制,亚麻籽中的水分含量和生氰糖苷含量都明显降低(降幅分别可达92.32%~99.19%和91.25%~99.84%),而微波组预处理过程中调高水分的步骤,在为亚麻籽中油滴及其他营养成分提供更多的溢出空间,提高营养物质的溶出率的同时,并不影响熟制对水分的去除。且因为水分调制耦合微波对生氰糖苷的有效转化和亚麻籽外壳焦硬化的有效预防,在生氰糖苷脱除方面水分调制耦合微波具有独特的优势;

2)随着熟制程度的提升,亚麻籽的α-亚麻酸含量因氧化降解略有下降(约0.67%,以总脂肪酸计),而木酚素含量则经历了先增后降的过程,这是因为前期熟制对木酚素的溶出释放是有利的,而进一步加深熟制程度,不利于木酚素的稳定,因此木酚素的降解更为明显。其中微波组除了微波处理能有利木酚素FLM大分子解聚和解聚单体SDG的生成外,还拥有水分子引起的亚麻籽肿胀空间联合微波诱导的分子振动,削弱了蛋白质与游离酚酸之间的游离作用从而促进木酚素溶出的优势;

3)随着熟制程度的提升,亚麻籽的内源性酶活都得到了有效的破坏,酸价则与过氧化值持续提高。其中微波组的内源性酶活破坏效果更为突出,考虑到脂肪酶和脂氧合酶能导致游离脂肪酸增多和过氧化物含量提升,这可能也是烘烤组的酸价与过氧化值比微波组更高的原因。

综上所述,本研究探讨了对国产亚麻籽品种张亚2号(黄籽)、坝选15(褐籽)和坝亚19进行了熟制处理,系统评估了不同熟制方式对其理化品质的多维度影响。研究发现,微波处理在实现高效脱毒(生氰糖苷含量降低91.54%~99.84%)、品质提升(木酚素含量提高18.6%~33.5%)以及内源性酶活性猝灭(高效灭活)方面具有显著优势,且酸价与过氧化值较烘烤组明显更低,证实水分调制耦合微波熟制是更优的工艺路径。基于各指标动态变化特征(特别是木酚素含量先增后减的曲线),确定720W·10min为兼顾品质保持与工艺效率的更优熟制参数。这些发现通过揭示不同熟制工艺对关键品质指标的梯度影响规律,为亚麻籽适度加工体系构建提供了兼具深度与实践价值的理论参考。

参考文献

[1]吴广文,袁红梅,宋喜霞,等 . 2017 年我国亚麻行业发展概况 [J]. 东北农业科学,2020,45(4):33-35.

[2]Lorenc F,Jarošová M,Bedrní ek J,et al. Structural characterization and functional properties of flaxseed hydrocolloids and their application [J]. Foods,2022,11(15):2304.

[3]禹晓,黄沙沙,程晨,等 . 不同品种亚麻籽组成及抗氧化特性分析 [J]. 中国油料作物学报,2018,40(6):879-888.

[4]Deckelbaum R J,Torrejon C. The omega-3 fatty acid nutritional landscape:Health benefits and sources 1 2 3 [J]. The Journal of Nutrition,2012,142(3):587S-591S.

[5]付亚琦 . 亚麻籽木酚素不同水解产物结构鉴定及活性研究 [D]. 杭州:浙江工商大学,2014.

[6]Adolphe J L, Whiting S J, Juurlink B H J, et al. Health effects with consumption of the flax lignan secoisolariciresinol diglucoside [J]. British Journal of Nutrition, 2010, 103 (7): 929-938.

[7]Imran M,Anjum F M,Butt M S,et al. Reduction of cyanogenic compounds in flaxseed (Linum usitatissimum L.) meal using thermal treatment [J]. International Journal of Food Properties,2013,16(8):1809-1818.

[8]许晖,孙兰萍 . 亚麻籽脱毒的研究进展 [J]. 中国食物与营养,2007,13(10):26-28.

[9]李小萌,李志伟,李佳娜,等 . 亚麻籽生氰糖苷的研究进展 [J/OL]. 分子植物育种,1-11 [2025-03-05]. http://kns.cnki. net/kcms/detail/46.1068.S.20240927.1802.006.html.

[10]张珊, 陈亚淑, 郑若凡,等 . 水分调制耦合微波对亚麻籽乳食用品质的影响 [J]. 农业工程学报, 2023, 39 (18):277-286.

[11]Feng D Y,Shen Y R,Chavez E R. Effectiveness of different processing methods in reducing hydrogen cyanide content of flaxseed [J]. Journal of the Science of Food and Agriculture,2003,83(8):836-841.

[12]禹晓,黄沙沙,程晨,等 . 不同品种亚麻籽组成及抗氧化特性分析 [J]. 中国油料作物学报, 2018, 40 (6):879-888.

[13]孙强, 王丽艳, 荆瑞勇, 等 . 不同品种亚麻籽 8 种生物活性物质含量及其主成分分析 [J]. 食品与机械, 2022, 38 (9): 40-45, 145.

[14]殷振雄 . 热处理对亚麻籽油理化指标及流变影响 [J]. 食品工业,2022,43(11):157-161.

[15]全双,陈亚淑,孙梦嘉,等 . 亚麻籽—火麻仁植物乳制备工艺对其稳定性和营养成分的影响研究 [J]. 中国油料作物学报,2022,44(6):1357-1367.

[16]魏长庆, 刘文玉, 陈卓, 等 . 亚麻籽油中 Maillard 源挥发性香气形成机理的初步研究 [J]. 中国油脂, 2018, 43(2):31-36.

[17]于坤,禹晓,程晨,等 . 制油工艺对亚麻籽油品质及脂质伴随物含量的影响 [J]. 食品科学, 2020, 41 (16): 233-243.

[18]臧茜茜, 魏晓珊, 陈鹏, 等 . 不同品种亚麻籽木酚素多聚体水解物的组成及含量 [J]. 中国油料作物学报, 2017, 39(2): 253-259.

[19]Deng Q C, Yu X, Ma F L, et al. Comparative analysis of the in-vitro antioxidant activity and bioactive compounds of flaxseed in China according to variety and geographical origin [J]. International Journal of Food Properties, 2017, 20 (sup3): S2708-S2722.

[20]贾才华, 郑轶夫, 汤霖, 等 . 亚麻木酚素解聚增效及油相迁移特性研究进展 [J]. 中国粮油学报, 2021, 36(8): 184-189.

[21]秦晓鹏,黄沙沙,聂成镇,等 . 微波处理对萌动亚麻籽酚类化合物油相迁移的影响 [J]. 食品科学技术学报,2022,40(3):124-136.

[22]Yu X,Nie C Z,Zhao P,et al. Influences of microwave exposure to flaxseed on the physicochemical stability of oil bodies:Implication of interface remodeling [J]. Food Chemistry,2022,368:130802.

[23]郭项雨, 孙伟, 任清 . 亚麻饼粕中亚麻胶的提取及其理化性质研究 [J]. 北京工商大学学报: 自然科学版, 2010, 28(4): 31-35.

[24]Wang H,Qiu C S,Abbasi A M,et al. Effect of germination on vitamin C,phenolic compounds and antioxidant activity in flaxseed (Linum usitatissimum L.) [J]. International Journal of Food Science & Technology,2015,50(12):2545-2553.

[25]张东,段晓亮,王少甲,等 . 烘烤对亚麻籽油理化品质、化学组成和抗氧化活性的影响 [J]. 中国食品学报,2023,23(12):105-113.

[26]Suri K,Singh B,Kaur A,et al. Influence of microwave roasting on chemical composition,oxidative stability and fatty acid composition of flaxseed (Linum usitatissimum L.) oil [J]. Food Chemistry,2020,326:126974.

[27]韩国玮,吕虹霞,田欢,等 . 焙烤和微波两种不同加工方式对亚麻籽品质的影响比较分析 [J]. 中国调味品,2024,49(5):71-75.

文章摘自:夏添,邓乾春,张珊,等.熟制加工对不同品种亚麻籽理化品质的影响[J/OL].中国食品添加剂,2025,(05):1-9[2025-06-10].