摘 要:本发明公开了一种苎麻分纤水洗脱胶工艺,涉及苎麻加工技术领域,包括原麻准备、脱胶、分纤、分纤设备的选择、分纤工艺参数的调整、分纤效果的检验、水洗、干燥,苎麻分纤机主体的一侧设置有驱动电机和传动组件,驱动电机用于驱动传动组件,苎麻分纤机主体的内部设置有第一辊轴和第二辊轴;本发明可以根据苎麻的粗细程度调整分纤滚轮的缝隙,获得不同苎麻粗细直接影响其强度、柔软度、纺纱性能、吸湿透气性、染色性能,不仅可以控制两个边侧板间距,还可以保证第一辊轴的分纤滚轮和第二辊轴的分纤滚轮始终保证一一对应,方便将处理好的苎麻送入到第一辊轴和第二辊轴之间处理,避免分隔的苎麻残留在分纤细丝和辊轴上。

权利要求书

1.一种苎麻分纤水洗脱胶工艺,其特征在于,包括以下步骤:

S1、原麻准备:将采摘的苎麻经过晾晒、打包预处理,将苎麻含水量降至适合加工的状态;

S2、脱胶:将原麻放入脱胶设备中,加入水、酸、碱化学药剂,对原麻进行煮炼,通过化学和机械作用去除胶质;

S3、分纤:经过脱胶处理的麻片送入分纤设备进行分纤处理,使纤维束分离成单纤维;

S31、分纤设备的选择,处理好的苎麻通过苎麻分纤机主体(1)分离成单纤维;

S32、分纤工艺参数的调整,修改敲麻强度、分纤速度和分纤滚轮(73)间距,从而使得苎麻分纤;

S33、分纤效果的检验;

S4、水洗:将分纤后的麻纤维进行水洗,去除残留的胶质和化学药剂;

S5、干燥:将水洗后的麻纤维进行干燥处理,使其含水量降至一定程度。

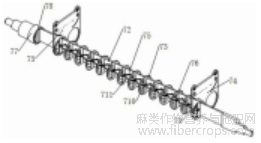

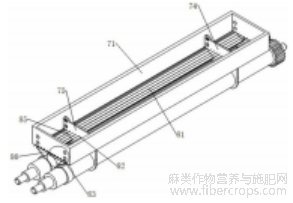

2.根据权利要求1所述的一种苎麻分纤水洗脱胶工艺,其特征在于,所述苎麻分纤机主体(1)的一侧设置有驱动电机(2)和传动组件(3),驱动电机(2)用于驱动传动组件(3),所述苎麻分纤机主体(1)的内部设置有第一辊轴(5)和第二辊轴(6),且第一辊轴(5)和第二辊轴(6)的同一端均设置有相互啮合的第一齿轮(4),且第一辊轴(5)轴端部与传动组件(3)相连接,所述苎麻分纤机主体(1)的顶端设置有进料槽(10),且苎麻分纤机主体(1)的内部且位于第一辊轴(5)和第二辊轴(6)之间设置有间距调整结构(7),所述间距调整结构(7)包括固定框(71),固定框(71)固定安装于苎麻分纤机主体(1)的内部,第一辊轴(5)和第二辊轴(6)的轴线方向均开设有配合槽(72),第一辊轴(5)和第二辊轴(6)的外部设置有第一边侧板(74)和第二边侧板(75),且第一边侧板(74)和第二边侧板(75)分别设置于配合槽(72)的两端部,分纤滚轮(73)套设于第一辊轴(5)和第二辊轴(6)圆柱面上,第一辊轴(5)的分纤滚轮(73)和第二辊轴(6)的分纤滚轮(73)一一对应,两组分纤滚轮(73)的内部均设置有中间销(710),同一组分纤滚轮(73)的内部均设置有呈相互交叉的连接杆(711),且相邻两个分纤滚轮(73)的连接杆(711)相互连接,连接杆(711)用于调整相邻两个分纤滚轮(73)的间距,配合槽(72)两端部的分纤滚轮(73)均设置有转动盘(79),且两端部的分纤滚轮(73)通过转动盘(79)分别与第一边侧板(74)和第二边侧板(75)相连接,第一边侧板(74)和第二边侧板(75)均相对转动盘(79)转动,调整分纤滚轮(73)的间距用于调整苎麻的粗细。

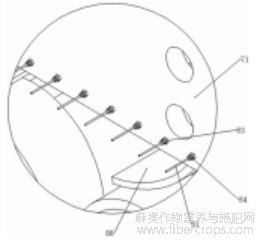

3.根据权利要求2所述的一种苎麻分纤水洗脱胶工艺,其特征在于,所述分纤滚轮(73)的内部开设有配合口(76),第一辊轴(5)的截面、第二辊轴(6)的截面和分纤滚轮(73)的截面适配,且分纤滚轮(73)与第一辊轴(5)滑动连接,分纤滚轮(73)与第二辊轴(6)滑动连接。

4.根据权利要求3所述的一种苎麻分纤水洗脱胶工艺,其特征在于,所述连接杆(711)贯穿分纤滚轮(73)的内部,且连接杆(711)与中间销(710)转动连接,连接杆(711)端部之间通过连接销相连接,各个连接杆(711)之间呈平行四边形结构布置,连接杆(711)的布置确保相邻两个分纤滚轮(73)之间的间距相同。

5.根据权利要求4所述的一种苎麻分纤水洗脱胶工艺,其特征在于,所述第一辊轴(5)和第二辊轴(6)均为两段,且第一辊轴(5)的两段连接处和第二辊轴(6)的两段连接处均开设有相互配合的卡紧口(78),且第一辊轴(5)的两段连接处和第二辊轴(6)的两段连接处均套设有螺纹套(77),且第一辊轴(5)的螺纹套(77)用于确保第一辊轴(5)的两段同步转动,第二辊轴(6)的螺纹套(77)用于确保第一辊轴(5)的两段同步转动。

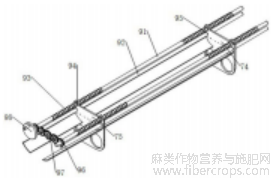

6.根据权利要求5所述的一种苎麻分纤水洗脱胶工艺,其特征在于,所述第一边侧板(74)和第二边侧板(75)之间设置有驱动结构(9),所述驱动结构(9)包括两个驱动杆(91),两个驱动杆(91)均贯穿第一边侧板(74)和第二边侧板(75)内部,第一边侧板(74)和驱动杆(91)相交处、第二边侧板(75)和驱动杆(91)相交处均设置有螺纹段(93),驱动杆(91)分别与第一边侧板(74)和第二边侧板(75)螺纹连接,两个驱动杆(91)的端部且位于苎麻分纤机主体(1)的侧壁均设置有第二齿轮(96),两个第二齿轮(96)之间设置有第三齿轮(97),第二齿轮(96)和第三齿轮(97)之间相啮合,其中一个驱动杆(91)的端部设置有转动手轮(98)。

7.根据权利要求6所述的一种苎麻分纤水洗脱胶工艺,其特征在于,所述苎麻分纤机主体(1)的内部且位于第一边侧板(74)和第二边侧板(75)之间架设有两个导向杆(92),导向杆(92)和第一边侧板(74)相交处、导向杆(92)和第二边侧板(75)相交处均开设有导向孔(95),第一边侧板(74)和第二边侧板(75)均与导向杆(92)滑动连接,驱动杆(91)和第一边侧板(74)相交处、驱动杆(91)和第二边侧板(75)相交处均开设有螺纹孔(94),驱动杆(91)和导向杆(92)均与固定框(71)的两侧转动连接,且驱动杆(91)和导向杆(92)均与苎麻分纤机主体(1)的两侧转动连接。

8.根据权利要求7所述的一种苎麻分纤水洗脱胶工艺,其特征在于,所述固定框(71)的内部设置有剥离结构(8),所述剥离结构(8)包括若干分纤细丝(81),各个分纤细丝(81)之间平行等距布置,分纤细丝(81)贯穿第一边侧板(74)的内部和第二边侧板(75)的内部,各个分纤细丝(81)的端部均安装有紧固螺栓(83),每个紧固螺栓(83)的外部均开设有预留孔(84),分纤细丝(81)的端部缠绕在预留孔(84)内部。

9.根据权利要求8所述的一种苎麻分纤水洗脱胶工艺,其特征在于,所述第一边侧板(74)的表面、第二边侧板(75)的表面、固定框(71)的两侧壁均开设有一排固定孔(82),固定孔(82)的间距与分纤细丝(81)的间距相适配,第一边侧板(74)和第二边侧板(75)均与分纤细丝(81)滑动连接。

10.根据权利要求9所述的一种苎麻分纤水洗脱胶工艺,其特征在于,所述固定框(71)的底端焊接有两个弧形板(86),两个弧形板(86)呈倒八字形布置,且两个弧形板(86)底端位于第一辊轴(5)和第二辊轴(6)之间,所述第一边侧板(74)和第二边侧板(75)的底端开设有弧形槽(85),弧形板(86)与弧形槽(85)内部滑动连接。

技术领域

本发明涉及苎麻加工技术领域,具体为一种苎麻分纤水洗脱胶工艺。

背景技术

苎麻是一种重要的纺织原料,分纤水洗脱胶是苎麻加工的关键步骤,直接影响纤维质量和后续加工效果,去除胶质后,纤维更柔软、光滑,强度和弹性得到改善,脱胶后的纤维更易梳理和纺纱,提升生产效率,脱胶后的苎麻织物更柔软、透气、吸湿,穿着舒适,传统脱胶方法可能产生污染,现代环保技术可有效降低环境影响,分纤水洗脱胶是苎麻加工的核心环节,对纤维质量和后续加工至关重要;

现有技术中,苎麻在加工时需要将苎麻进行切割分纤,但是常见的苎麻分纤机的分纤滚轮都是按照一定的间隙布置,对于不同大小的苎麻不能按照苎麻分纤处理需要改变分纤滚轮的间距,还有苎麻的间距保持一定的间距需要反复将苎麻放入到滚轮处分纤处理,并且苎麻被分纤机处理后会造成苎麻粘附在辊轴上,后期处理比较麻烦。

发明内容

本发明的目的在于提供一种苎麻分纤水洗脱胶工艺,以解决上述背景技术中提出的问题。

本发明的目的可以通过以下技术方案实现:一种苎麻分纤水洗脱胶工艺,包括以下步骤:

S1、原麻准备:将采摘的苎麻经过晾晒、打包预处理,将苎麻含水量降至适合加工的状态;

S2、脱胶:将原麻放入脱胶设备中,加入适量的水、酸、碱化学药剂,对原麻进行煮炼,通过化学和机械作用去除胶质;

S3、分纤:经过脱胶处理的麻片送入分纤设备进行分纤处理,使纤维束分离成单纤维;

S31、分纤设备的选择,处理好的苎麻通过苎麻分纤机主体分离成单纤维;

S32、分纤工艺参数的调整,修改敲麻强度、分纤速度和分纤滚轮间距,从而使得苎麻分纤;

S33、分纤效果的检验;

S4、水洗:将分纤后的麻纤维进行水洗,去除残留的胶质和化学药剂,提高纤维的纯净度;

S5、干燥:将水洗后的麻纤维进行干燥处理,使其含水量降至一定程度,便于储存和后续加工。

作为本发明优选的一种技术方案,苎麻分纤机主体的一侧设置有驱动电机和传动组件,驱动电机用于驱动传动组件,苎麻分纤机主体的内部设置有第一辊轴和第二辊轴,且第一辊轴和第二辊轴的同一端均设置有相互啮合的第一齿轮,且第一辊轴轴端部与传动组件相连接,苎麻分纤机主体的顶端设置有进料槽,且苎麻分纤机主体的内部且位于第一辊轴和第二辊轴之间设置有间距调整结构,间距调整结构包括固定框,固定框固定安装于苎麻分纤机主体的内部,第一辊轴和第二辊轴的轴线方向均开设有配合槽,第一辊轴和第二辊轴的外部设置有第一边侧板和第二边侧板,且第一边侧板和第二边侧板分别设置于配合槽的两端部,分纤滚轮套设于第一辊轴和第二辊轴圆柱面上,第一辊轴的分纤滚轮和第二辊轴的分纤滚轮一一对应,两组分纤滚轮的内部均设置有中间销,同一组分纤滚轮的内部均设置有呈相互交叉的连接杆,且相邻两个分纤滚轮的连接杆相互连接,连接杆用于调整相邻两个分纤滚轮的间距,配合槽两端部的分纤滚轮均设置有转动盘,且两端部的分纤滚轮通过转动盘分别与第一边侧板和第二边侧板相连接,第一边侧板和第二边侧板均相对转动盘转动,调整分纤滚轮的间距用于调整苎麻的粗细。

作为本发明优选的一种技术方案,分纤滚轮的内部开设有配合口,第一辊轴的截面、第二辊轴的截面和分纤滚轮的截面适配,且分纤滚轮与第一辊轴滑动连接,分纤滚轮与第二辊轴滑动连接。

作为本发明优选的一种技术方案,连接杆贯穿分纤滚轮的内部,且连接杆与中间销转动连接,连接杆端部之间通过连接销相连接,各个连接杆之间呈平行四边形结构布置,连接杆的布置确保相邻两个分纤滚轮之间的间距相同。

作为本发明优选的一种技术方案,第一辊轴和第二辊轴均为两段,且第一辊轴的两段连接处和第二辊轴的两段连接处均开设有相互配合的卡紧口,且第一辊轴的两段连接处和第二辊轴的两段连接处均套设有螺纹套,且第一辊轴的螺纹套用于确保第一辊轴的两段同步转动,第二辊轴的螺纹套用于确保第一辊轴的两段同步转动。

作为本发明优选的一种技术方案,第一边侧板和第二边侧板之间设置有驱动结构,驱动结构包括两个驱动杆,两个驱动杆均贯穿第一边侧板和第二边侧板内部,第一边侧板和驱动杆相交处、第二边侧板和驱动杆相交处均设置有螺纹段,驱动杆分别与第一边侧板和第二边侧板螺纹连接,两个驱动杆的端部且位于苎麻分纤机主体的侧壁均设置有第二齿轮,两个第二齿轮之间设置有第三齿轮,第二齿轮和第三齿轮之间相啮合,其中一个驱动杆的端部设置有转动手轮。

作为本发明优选的一种技术方案,苎麻分纤机主体的内部且位于第一边侧板和第二边侧板之间架设有两个导向杆,导向杆和第一边侧板相交处、导向杆和第二边侧板相交处均开设有导向孔,第一边侧板和第二边侧板均与导向杆滑动连接,驱动杆和第一边侧板相交处、驱动杆和第二边侧板相交处均开设有螺纹孔,驱动杆和导向杆均与固定框的两侧转动连接,且驱动杆和导向杆均与苎麻分纤机主体的两侧转动连接。

作为本发明优选的一种技术方案,固定框的内部设置有剥离结构,剥离结构包括若干分纤细丝,各个分纤细丝之间平行等距布置,分纤细丝贯穿第一边侧板的内部和第二边侧板的内部,各个分纤细丝的端部均安装有紧固螺栓,每个紧固螺栓的外部均开设有预留孔,分纤细丝的端部缠绕在预留孔内部。

作为本发明优选的一种技术方案,第一边侧板的表面、第二边侧板的表面、固定框的两侧壁均开设有一排固定孔,固定孔的间距与分纤细丝的间距相适配,第一边侧板和第二边侧板均与分纤细丝滑动连接。

作为本发明优选的一种技术方案,固定框的底端焊接有两个弧形板,两个弧形板呈倒八字形布置,且两个弧形板底端位于第一辊轴和第二辊轴之间,第一边侧板和第二边侧板的底端开设有弧形槽,弧形板与弧形槽内部滑动连接。

与现有技术相比,本发明的有益效果是:

设置有间距调整结构,通过第一辊轴和第二辊轴上的分纤滚轮对苎麻进行分隔,从而使得苎麻分纤更加细腻,通过调整两个边侧板使得各个分纤滚轮间距进行调整,可以根据苎麻的粗细程度调整分纤滚轮的缝隙,获得不同苎麻粗细直接影响其强度、柔软度、纺纱性能、吸湿透气性、染色性能;

设置有驱动结构,第一边侧板和第二边侧板沿着分纤细丝和导向杆滑动连接,不仅可以控制两个边侧板间距,还可以保证第一辊轴的分纤滚轮和第二辊轴的分纤滚轮始终保证一一对应;

设置有剥离结构,放入到固定框内部的苎麻可以被分纤细丝分隔开,并且处理后的苎麻落入到两个弧形槽之间,方便将处理好的苎麻送入到第一辊轴和第二辊轴之间处理;

间距调整结构和剥离结构均与驱动结构相配合,剥离结构驱动第一边侧板和第二边侧板来回移动可以将各个分纤细丝和两个辊轴进行刮动,避免分隔的苎麻残留在分纤细丝和辊轴上。

附图说明

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

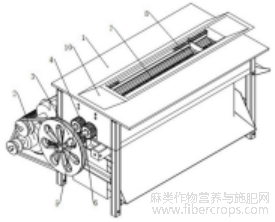

图1为本发明的主体结构图;

图1

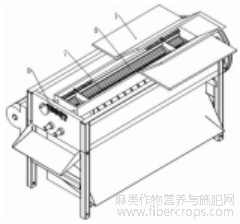

图2为本发明的苎麻分纤机主体内部示意图;

图2

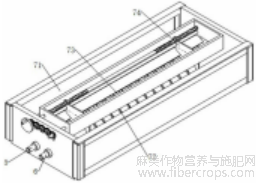

图3为本发明的间距调整结构示意图;

图3

图4为本发明的第一边侧板和第二边侧板示意图;

图4

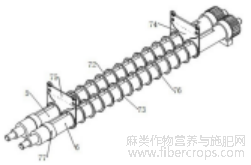

图5为本发明的中间销和连接杆示意图;

图5

图6为本发明的驱动结构示意图;

图6

图7为本发明的剥离结构示意图;

图7

图8为本发明的紧固螺栓和预留孔示意图。

图8

图中:1、苎麻分纤机主体;2、驱动电机;3、传动组件;4、第一齿轮;5、第一辊轴;6、第二辊轴;7、间距调整结构;71、固定框;72、配合槽;73、分纤滚轮;74、第一边侧板;75、第二边侧板;76、配合口;77、螺纹套;78、卡紧口;79、转动盘;710、中间销;711、连接杆;8、剥离结构;81、分纤细丝;82、固定孔;83、紧固螺栓;84、预留孔;85、弧形槽;86、弧形板;9、驱动结构;91、驱动杆;92、导向杆;93、螺纹段;94、螺纹孔;95、导向孔;96、第二齿轮;97、第三齿轮;98、转动手轮;10、进料槽。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例一

请参阅图1?图8所示,一种苎麻分纤水洗脱胶工艺,包括以下步骤:

S1、原麻准备:将采摘的苎麻经过晾晒、打包预处理,将苎麻含水量降至适合加工的状态,选择优质苎麻原料,要求麻茎粗壮、纤维含量高、杂质少,原麻的品种、生长环境和收割时间都会影响纤维的质量,去除麻茎上的泥土、杂质和残留的麻叶,确保原麻干净,清理过程中要注意避免损伤纤维;

S2、脱胶:将原麻放入脱胶设备中,加入适量的水、酸、碱化学药剂,对原麻进行煮炼,通过化学和机械作用去除胶质,常用的脱胶方法有化学脱胶、生物脱胶和物理脱胶,化学脱胶使用酸、碱等化学试剂,生物脱胶利用微生物或酶,物理脱胶则通过机械或热处理;

S3、分纤:经过脱胶处理的麻片送入分纤设备进行分纤处理,使纤维束分离成单纤维,机械分纤效率高,分纤设备的选择对分纤效果有重要影响;

S31、分纤设备的选择,处理好的苎麻通过苎麻分纤机主体1分离成单纤维,机械分纤可选择分纤机、梳理机等;

S32、分纤工艺参数的调整,修改敲麻强度、分纤速度和分纤滚轮73间距,从而使得苎麻分纤,设备的转速影响分纤的效率和纤维的损伤程度,分纤过程中施加的压力影响纤维的分离程度,设备工作部件之间的间隙影响纤维的分离效果,间隙过大可能导致分纤不彻底,间隙过小则可能损伤纤维;

S33、分纤效果的检验,检验纤维的分离程度,确保纤维分离均匀,无大束纤维残留;

S4、水洗:将分纤后的麻纤维进行水洗,去除残留的胶质和化学药剂,提高纤维的纯净度,水洗过程中需控制水温和洗涤时间,避免纤维损伤;

S5、干燥:将水洗后的麻纤维进行干燥处理,使其含水量降至一定程度,便于储存和后续加工,干燥过程中需控制温度和湿度,避免纤维过度干燥或受潮。

请参阅图1?图5所示,苎麻分纤机主体1的一侧设置有驱动电机2和传动组件3,传动组件3为带传动,驱动电机2用于驱动传动组件3,可以利用驱动电机2带动皮带和带轮转动,苎麻分纤机主体1的内部设置有第一辊轴5和第二辊轴6,且第一辊轴5和第二辊轴6的同一端均设置有相互啮合的第一齿轮4,且第一辊轴5轴端部与传动组件3相连接,传动组件3带动其中一个第一齿轮4转动,从而两个第一齿轮4可以带动第一辊轴5和第二辊轴6进行转动,苎麻分纤机主体1的顶端设置有进料槽10,将苎麻从进料槽10中送入到苎麻分纤机主体1的内部,且苎麻分纤机主体1的内部且位于第一辊轴5和第二辊轴6之间设置有间距调整结构7,间距调整结构7包括固定框71,固定框71固定安装于苎麻分纤机主体1的内部,固定框71通过螺栓与苎麻分纤机主体1内壁相固定或者固定框71与苎麻分纤机主体1的内壁相焊接,第一辊轴5和第二辊轴6的轴线方向均开设有配合槽72,第一辊轴5和第二辊轴6的外部设置有第一边侧板74和第二边侧板75,且第一边侧板74和第二边侧板75分别设置于配合槽72的两端部,分纤滚轮73套设于第一辊轴5和第二辊轴6圆柱面上,第一辊轴5的分纤滚轮73和第二辊轴6的分纤滚轮73一一对应,分纤滚轮73套设在第一辊轴5和第二辊轴6上,从而使得第一辊轴5和第二辊轴6进行转动,第一辊轴5的分纤滚轮73和第二辊轴6的分纤滚轮73相对齐,从而使得两组分纤滚轮73可以将苎麻进行切割更加细腻,两组分纤滚轮73的内部均设置有中间销710,同一组分纤滚轮73的内部均设置有呈相互交叉的连接杆711,且相邻两个分纤滚轮73的连接杆711相互连接,连接杆711用于调整相邻两个分纤滚轮73的间距,第一边侧板74和第二边侧板75相互靠近或者远离使得分纤滚轮73之间的间距改变,此时分纤滚轮73之间的连接杆711发生演变,配合槽72两端部的分纤滚轮73均设置有转动盘79,且两端部的分纤滚轮73通过转动盘79分别与第一边侧板74和第二边侧板75相连接,第一边侧板74和第二边侧板75均相对转动盘79转动,调整分纤滚轮73的间距用于调整苎麻的粗细,由于第一辊轴5和第二辊轴6的转动盘79转动,第一边侧板74的转动盘79和第二边侧板75的转动盘79不会影响第二边侧板75和配合口76转动。

请参阅图4和图5所示,分纤滚轮73的内部开设有配合口76,第一辊轴5的截面、第二辊轴6的截面和分纤滚轮73的截面适配,且分纤滚轮73与第一辊轴5滑动连接,分纤滚轮73与第二辊轴6滑动连接,从而分纤滚轮73沿着配合槽72内部进行滑动,配合槽72两端的分纤滚轮73在转动盘79中灵活转动。

请参阅图5所示,连接杆711贯穿分纤滚轮73的内部,且连接杆711与中间销710转动连接,连接杆711端部之间通过连接销相连接,各个连接杆711之间呈平行四边形结构布置,连接杆711发生演变从而使得分纤滚轮73的间距发生变化,连接杆711的布置确保相邻两个分纤滚轮73之间的间距相同,第一辊轴5的分纤滚轮73与第二辊轴6的分纤滚轮73相对应。

请参阅图5所示,第一辊轴5和第二辊轴6均为两段,且第一辊轴5的两段连接处和第二辊轴6的两段连接处均开设有相互配合的卡紧口78,将两段的第一辊轴5的卡紧口78相卡合,将两端的第二辊轴6的卡紧口78相卡紧,且第一辊轴5的两段连接处和第二辊轴6的两段连接处均套设有螺纹套77,螺纹套77旋入到第一辊轴5的连接处和第二辊轴6连接处,且第一辊轴5的螺纹套77用于确保第一辊轴5的两段同步转动,第二辊轴6的螺纹套77用于确保第一辊轴5的两段同步转动,也可以避免第一辊轴5和第二辊轴6正常转动。

请参阅图6所示,第一边侧板74和第二边侧板75之间设置有驱动结构9,驱动结构9包括两个驱动杆91,两个驱动杆91均贯穿第一边侧板74和第二边侧板75内部,第一边侧板74和驱动杆91相交处、第二边侧板75和驱动杆91相交处均设置有螺纹段93,驱动杆91分别与第一边侧板74和第二边侧板75螺纹连接,同一个驱动杆91的螺纹段93旋向相反可以保证第二边侧板75和第一边侧板74相互靠近或者远离,两个驱动杆91的端部且位于苎麻分纤机主体1的侧壁均设置有第二齿轮96,两个第二齿轮96之间设置有第三齿轮97,第二齿轮96和第三齿轮97之间相啮合,其中一个驱动杆91的端部设置有转动手轮98,手动将转动手轮98进行转动,从而使得转动手轮98带动第二齿轮96和第三齿轮97进行转动,两个驱动杆91可以驱动第一边侧板74和第二边侧板75进行移动,第一边侧板74和第二边侧板75相互靠近或者远离。

请参阅图6所示,苎麻分纤机主体1的内部且位于第一边侧板74和第二边侧板75之间架设有两个导向杆92,导向杆92和第一边侧板74相交处、导向杆92和第二边侧板75相交处均开设有导向孔95,第一边侧板74和第二边侧板75均与导向杆92滑动连接,第一边侧板74和第二边侧板75相互靠近或者远离,从而第一边侧板74和第二边侧板75沿着导向杆92进行滑动,驱动杆91和第一边侧板74相交处、驱动杆91和第二边侧板75相交处均开设有螺纹孔94,驱动杆91和导向杆92均与固定框71的两侧转动连接,且驱动杆91和导向杆92均与苎麻分纤机主体1的两侧转动连接,从而驱动杆91和导向杆92可以正常转动。

请参阅图2、图7和图8所示,固定框71的内部设置有剥离结构8,剥离结构8包括若干分纤细丝81,各个分纤细丝81之间平行等距布置,分纤细丝81贯穿第一边侧板74的内部和第二边侧板75的内部,平行等距布置的分纤细丝81可以将苎麻进行切割,各个分纤细丝81的端部均安装有紧固螺栓83,每个紧固螺栓83的外部均开设有预留孔84,分纤细丝81的端部缠绕在预留孔84内部,将分纤细丝81缠绕在紧固螺栓83的预留孔84上,从而将分纤细丝81被拉紧。

请参阅图7所示,第一边侧板74的表面、第二边侧板75的表面、固定框71的两侧壁均开设有一排固定孔82,固定孔82的间距与分纤细丝81的间距相适配,第一边侧板74和第二边侧板75均与分纤细丝81滑动连接,第一边侧板74和第二边侧板75发生移动时不会影响分纤细丝81。

请参阅图8所示,固定框71的底端焊接有两个弧形板86,两个弧形板86呈倒八字形布置,且两个弧形板86底端位于第一辊轴5和第二辊轴6之间,从而被分纤细丝81处理的苎麻可以落到两个弧形板86之间,第一边侧板74和第二边侧板75的底端开设有弧形槽85,弧形板86与弧形槽85内部滑动连接,第一边侧板74和第二边侧板75沿着弧形板86移动。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

文章摘自国家发明专利,一种苎麻分纤水洗脱胶工艺,发明人:王钟,蔡峰,唐兆勤,王国和,申请号:202510275631.2,申请日:2025.03.10